Изобретение относится к обработке металлов давлением и может быть использовано для резки труб на заготовки в массовом или крупносерийном производствах.

Извес-тно устройство для резки труб по авт.св. № 977117, кл. В 23 О 21/00, 1981, содержащее станину, каретки с подпружиненными в осевом направлении режущими дисками, опорные ролики, состоящие из двух валов, один из которых выполнен с возможностью радиального перемещения и установлен на поворотном угольнике, привод вращения обрабатываемой трубы и систему управления.

Известна линия резки труб по авт.св. № 1278123, кл. 1323 D 21/00 1985 (прототип).

Эта линия содержит основание, механизм передачи труб, опорные ролики с приводом их вращения, подвижную балку, несущую блоки с дисковыми ножами, механизм сбрасывания отрезанных заготовок и приемный рольганг, а механизм сбрасывания заготовок выполнен в виде подпружиненных планок, шарнирно закрепленных на основании между блоками.

Линия работает следующим образом.

Через магазин с отсекателем труба из бункера подается на опорные ролики, каждый из которых получает вращение по часовой стрелке от индивидуальных приводов. Одновременно с подачей трубы начинает опускаться подвижная балка. Отрезные головки, опускаясь вместе с балкой, вступают в контакт с планками корпусов посредством откидных собачек-захватов, причем сначала вступают в контакт с планками захваты, имеющие более длинные кронштейны, а затем - более короткие, при этом откидная собачка, встречаясь с планкой, отклоняется вверх, проходит ее и возвращается в исходное положение. При подъеме подвижной балки происходит поочередное сбрасывание заготовок на приемный рольганг.

Недостатком данной линии является то, что при разрезании исходной трубы на заготовки, различные по своей длине, механизм сбрасывания отрезанных заготовок этой линии не обеспечивает разделения различных по длине отрезанных заготовок для укладки каждой длины в свою тару. Кроме того, механизм сбрасывание отрезанных заготовок этой линии достаточно сложен, так как включает в себя для каждой отрезанной за(Л

С

j

CJ

оо ел о о

готовки по две планки, крепящиеся шарнир но с возвратными пружинами, по два захвата, выполненные в виде кронштейнов с откидными собачками. Все это не обеспечивает надежности в работе линии. Механизм сбрасывания этой линии не дает возможности сбрасывать заготовки в обе стороны от оси разрезаемой трубы, так как прохождению отрезанных заготовок на склизы мешают кронштейны с откидными собачками.

Целью изобретения является упрощение конструкции и повышение производительности процесса.

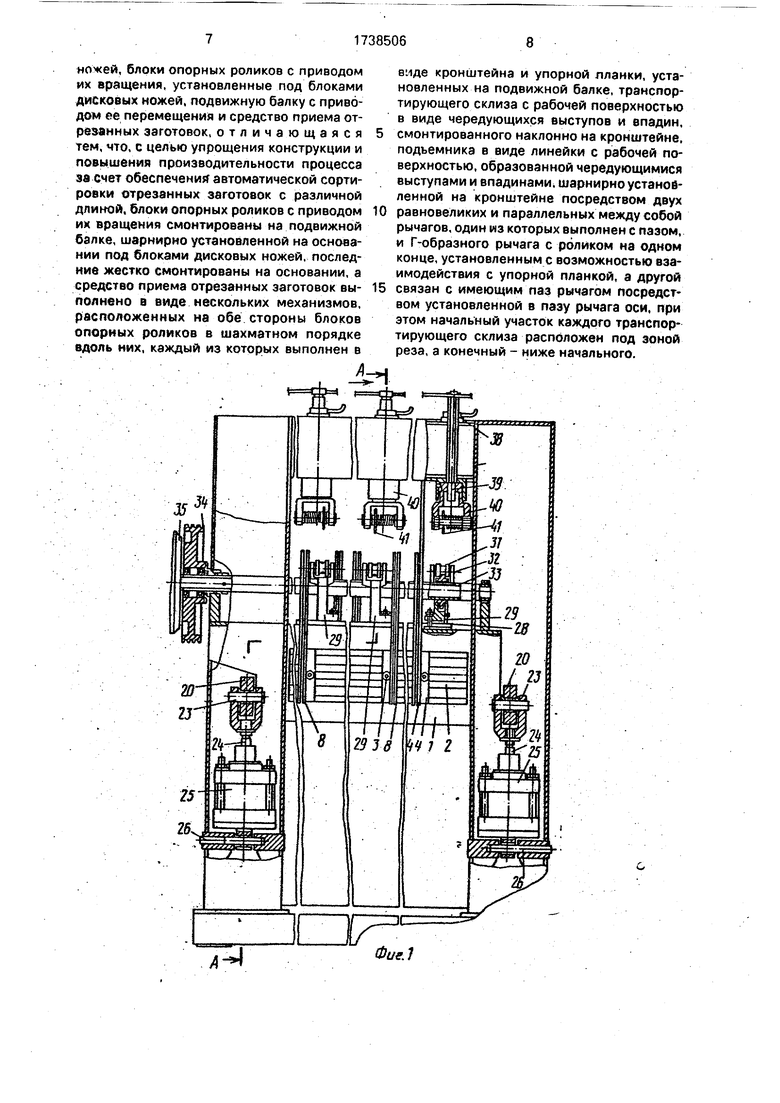

Эта цель достигается за счет обеспечения автоматической сортировки отрезанных заготовок с различной длиной, блоки опорных роликов с приводом их вращения смонтированы на подвижной балке, шар- нирно установленной на основании под блоками дисковых ножей, последние жестко смонтированы на основании, а средство приема отрезанных заготовок выполнено в виде нескольких механизмов, расположенных на обе стороны блоков опорных роликов с шахматном порядке вдоль них, каждый из которых выполнен в виде кронштейна и упорной планки, установленных на подвижной балке транспортирующего склиза с рабочей поверхностью, образованной чередующимися выступами и впадинами, шарнирно установленной на кронштейне посредством двух равновеликих и параллельных между собой рычагов, один из которых выполнен с пазом, и Г-образного рычага с роликом на одном конце, установленным и возможностью взаимодействия с упорной планкой, а другой связан с имеющим паз рычагом посредством установленной в пазу рычага оси. при этом начальный участок каждого транспортирующего склиза расположен под зоной реза, а конечный - ниже начального.

Известных решений, содержащих признаки, сходные с отличительными от прототипа, не обнаружено, поэтому предлагаемое техническое решение соответствует критерию Существенные отличия.

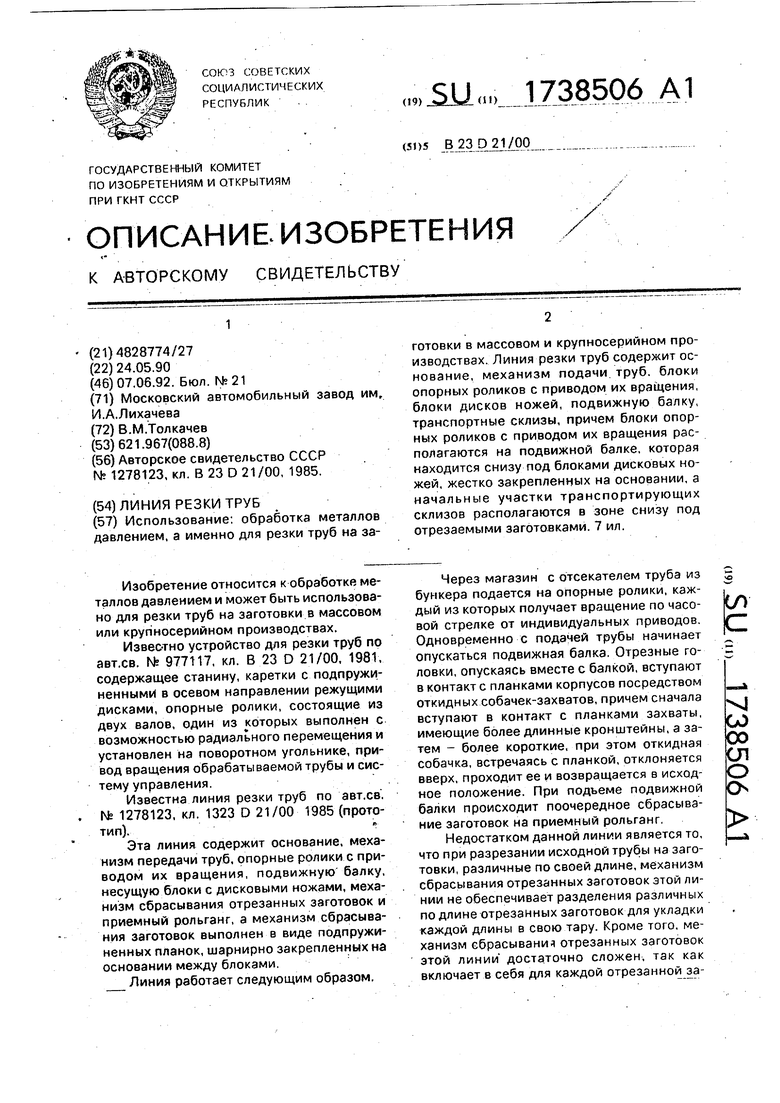

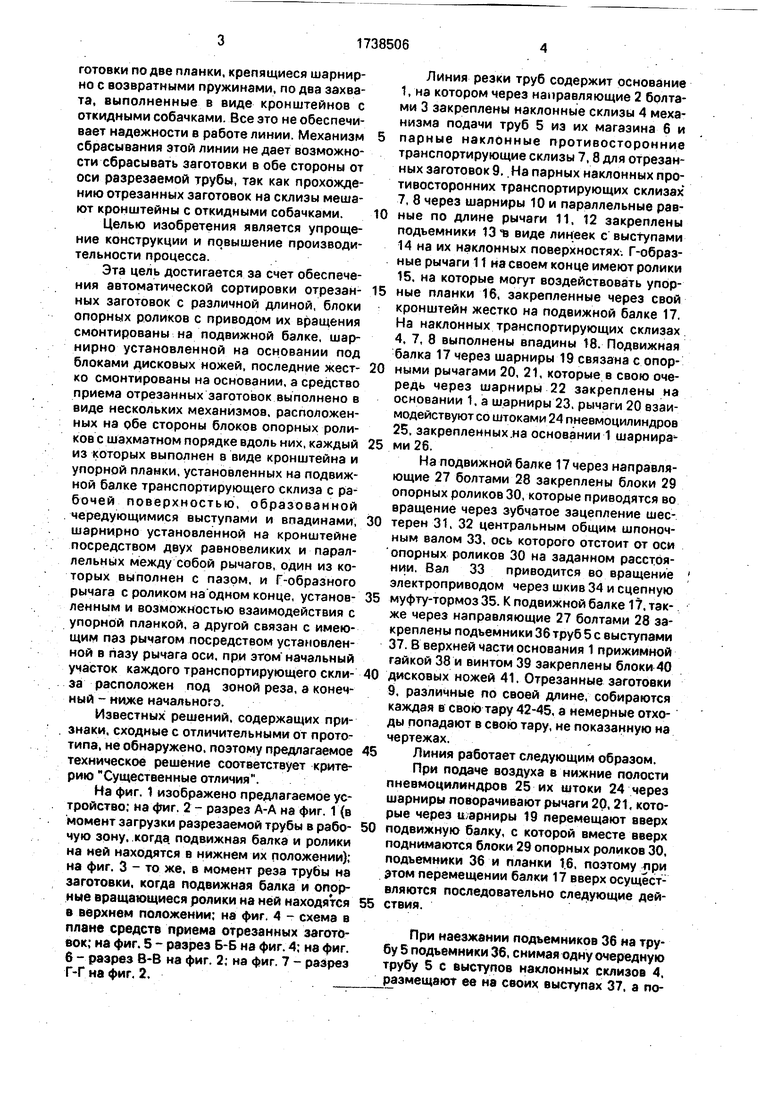

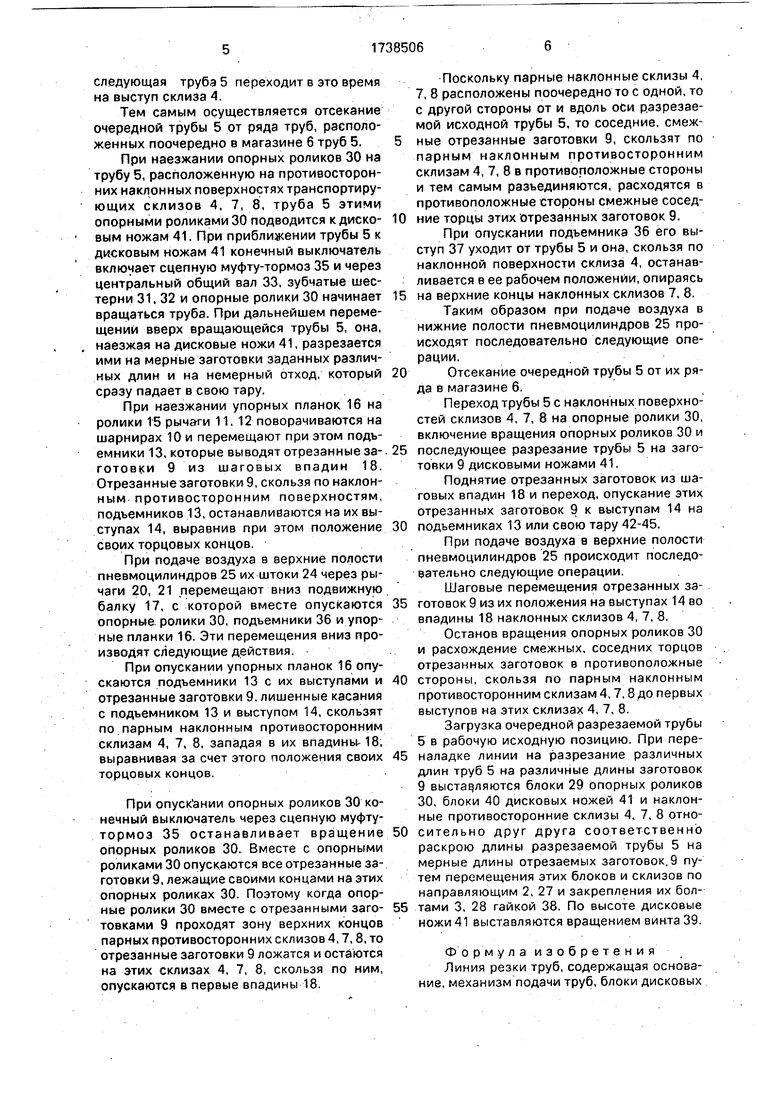

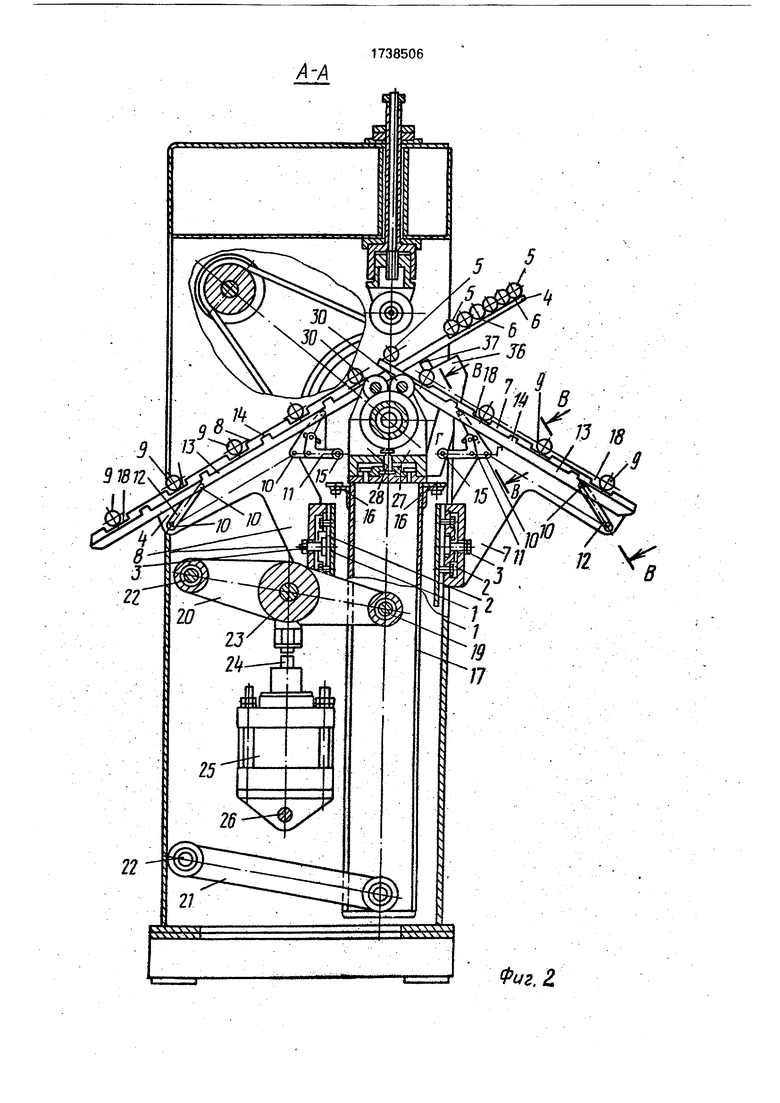

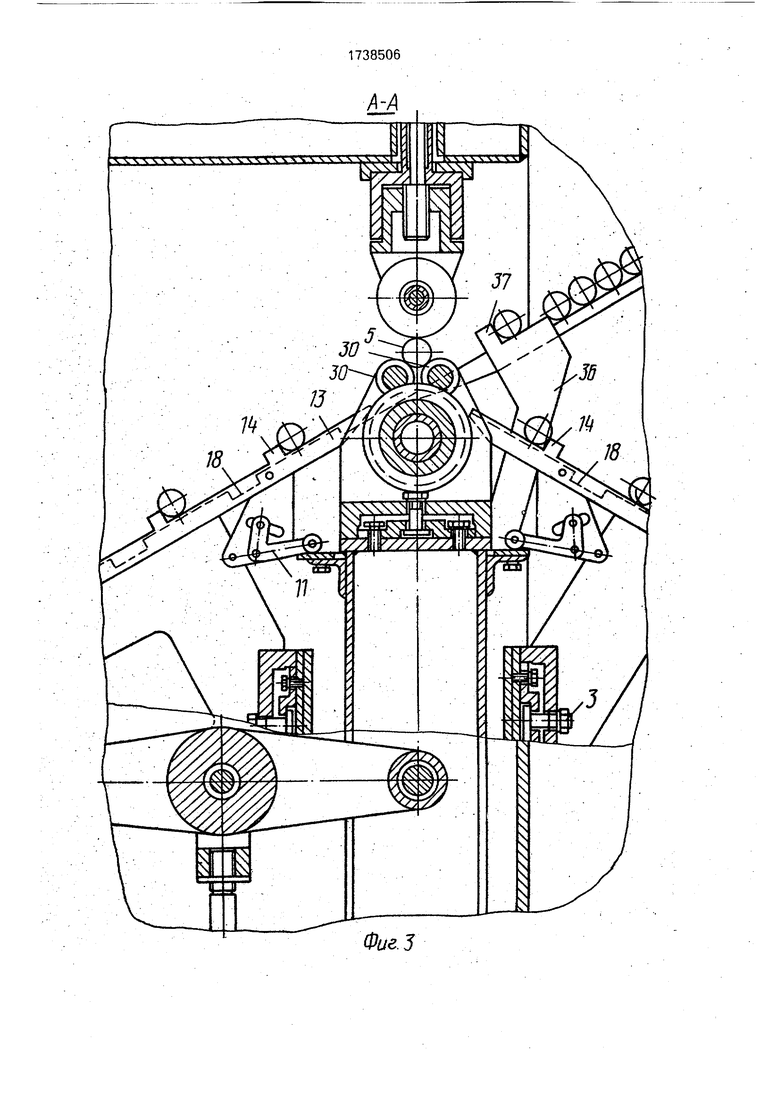

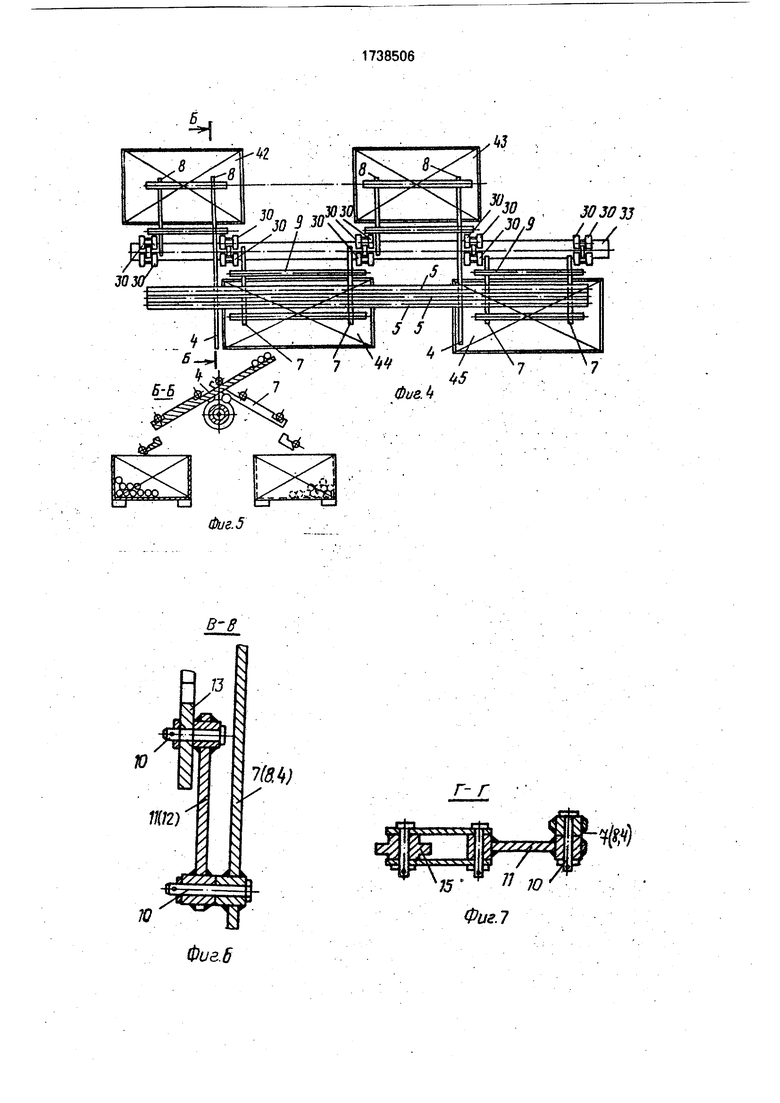

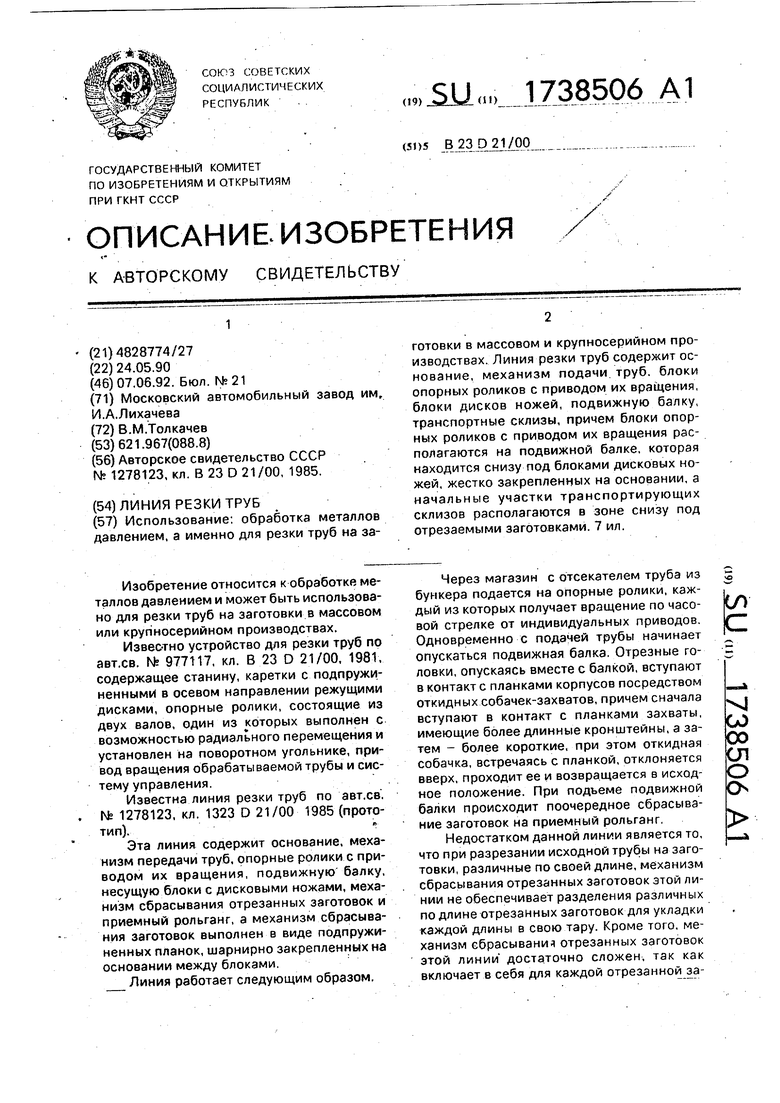

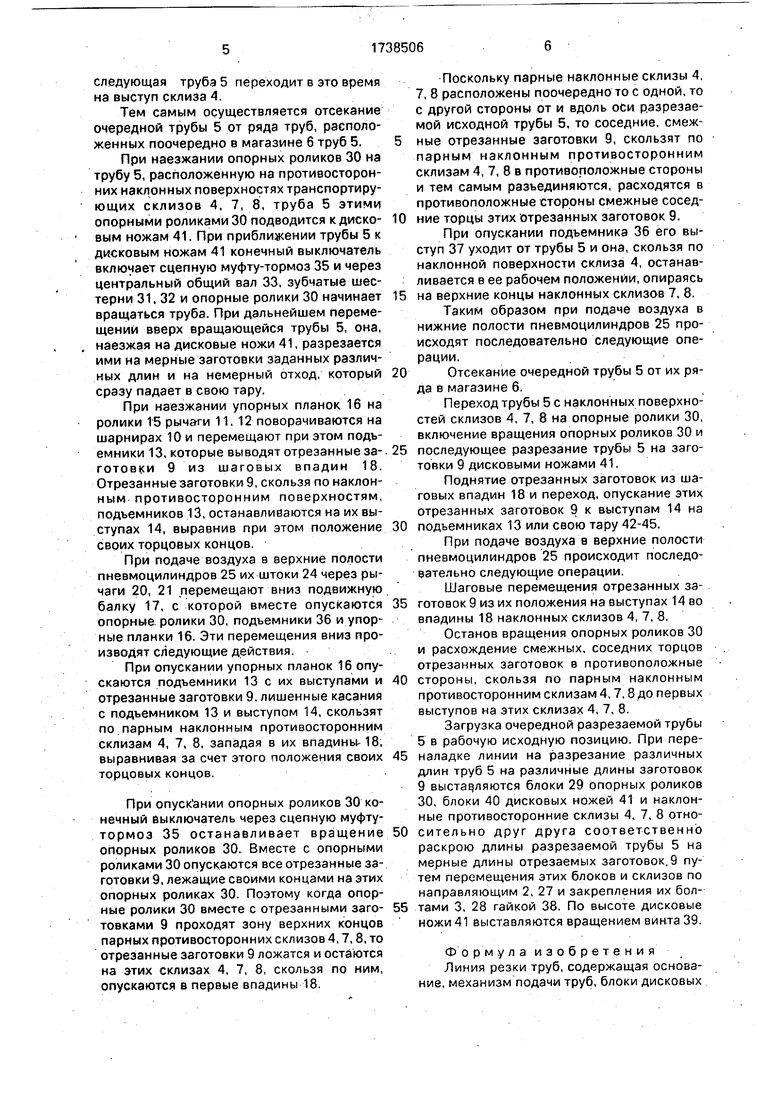

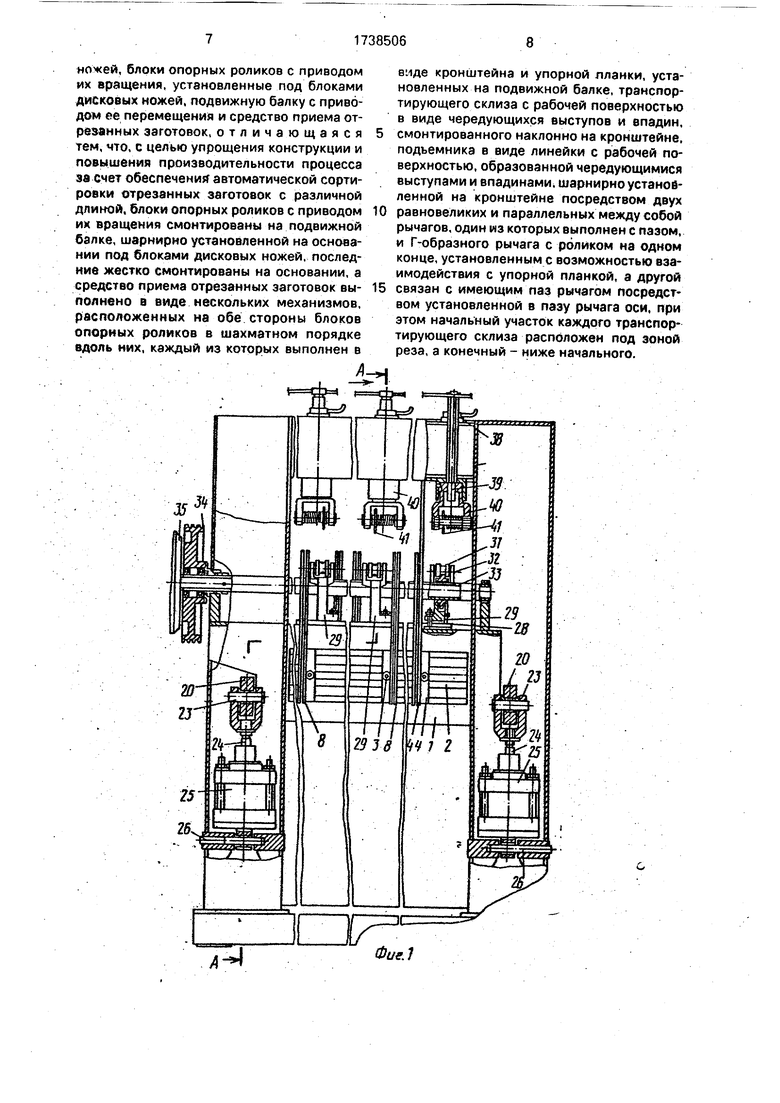

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1 (в момент загрузки разрезаемой трубы в рабочую зону, когда, подвижная балка и ролики на ней находятся в нижнем их положении); на фиг. 3 - то же, в момент реза трубы на заготовки, когда подвижная балка и опорные вращающиеся ролики на ней находятся в верхнем положении; на фиг. А - схема в плане средств приема отрезанных заготовок; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. в - разрез В-В на фиг. 2; на фиг. 7 - разрез Г-Г на фиг. 2.

Линия резки труб содержит основание 1, на котором через направляющие 2 болтами 3 закреплены наклонные склизы 4 механизма подачи труб 5 из их магазина б и

парные наклонные противосторонние транспортирующие склизы 7,8 для отрезанных заготовок 9. На парных наклонных про- тивосторонних транспортирующих склизах 7, 8 через шарниры 10 и параллельные равные по длине рычаги 11, 12 закреплены подъемники 13 в виде линеек с выступами 14 на их наклонных поверхностях. Г-образ- ные рычаги 11 на своем конце имеют ролики 15. на которые могут воздействовать упорные планки 16, закрепленные через свой кронштейн жестко на подвижной балке 17. На наклонных транспортирующих склизах 4, 7, 8 выполнены впадины 18. Подвижная балка 17 через шарниры 19 связана с опорными рычагами 20, 21, которые в свою очередь через шарниры 22 закреплены на основании 1. а шарниры 23. рычаги 20 взаимодействуют со штоками 24 пневмоцилиндров 25, закрепленных на основании 1 шарнирами 26.

На подвижной балке 17 через направляющие 27 болтами 28 закреплены блоки 29 опорных роликов 30, которые приводятся во вращение через зубчатое зацепление шестерен 31, 32 центральным общим шпоночным валом 33, ось которого отстоит от оси опорных роликов 30 на заданном расстоянии, Вал 33 приводится во вращение электроприводом через шкив 34 и сцепную

муфту-тормоз 35. К подвижной балке 17. также через направляющие 27 болтами 28 закреплены подьемники 36 труб 5 с выступами 37. В верхней части основания 1 прижимной гайкой 38 и винтом 39 закреплены блоки 40

дисковых ножей 41. Отрезанные заготовки 9, различные по своей длине, собираются каждая в свою тару 42-45, а немерные отходы попадают в свою тару, не показанную на чертежах.

Линия работает следующим образом.

При подаче воздуха в нижние полости пневмоцилиндров 25 их штоки 24 через шарниры поворачивают рычаги 20, 21, которые через шарниры 19 перемещают вверх

подвижную балку, с которой вместе вверх поднимаются блоки 29 опорных роликов 30, подъемники 36 и планки 16, поэтому при этом перемещении балки 17 вверх осуществляются последовательно следующие действия.

При наезжании подъемников 36 на трубу 5 подъемники 36, снимая одну очередную трубу 5 с выступов наклонных склизов 4. размещают ее на своих выступах 37. а последующая труба 5 переходит в это время на выступ склиза 4.

Тем самым осуществляется отсекание очередной трубы 5 от ряда труб, расположенных поочередно в магазине б труб 5.

При наезжании опорных роликов 30 на трубу 5, расположенную на противосторон- них наклонных поверхностях транспортирующих склизов 4, 7, 8, труба 5 этими опорными роликами 30 подводится к диско- вым ножам 41. При приближении трубы 5 к дисковым ножам 41 конечный выключатель включает сцепную муфту-тормоз 35 и через центральный общий вал 33, зубчатые шестерни 31, 32 и опорные ролики 30 начинает вращаться труба. При дальнейшем перемещении вверх вращающейся трубы 5, она, наезжая на дисковые ножи 41, разрезается ими на мерные заготовки заданных различных длин и на немерный отход, который сразу падает в свою тару.

При наезжании упорных планок 16 на ролики 15 рычаги 11. 12 поворачиваются на шарнирах 10 и перемещают при этом подъемники 13, которые выводят отрезанные за- готовки 9 из шаговых впадин 18. Отрезанные заготовки 9, скользя по наклонным противосторонним поверхностям, подъемников 13, останавливаются на их выступах 14, выравнив при этом положение своих торцовых концов.

При подаче воздуха в верхние полости пневмоцилиндров 25 их штоки 24 через рычаги 20, 21 перемещают вниз подвижную балку 17, с которой вместе опускаются опорные ролики 30, подъемники 36 и упорные планки 16. Эти перемещения вниз производят следующие действия.

При опускании упорных планок 16 опускаются подъемники 13 с их выступами и отрезанные заготовки 9, лишенные касания с подъемником 13 и выступом 14, скользят по парным наклонным противосторонним склизам 4, 7, 8, западая в их впадины-18, выравнивая за счет этого положения своих торцовых концов.

При опускании опорных роликов 30 конечный выключатель через сцепную муфту- тормоз 35 останавливает вращение опорных роликов 30. Вместе с опорными роликами 30 опускаются все отрезанные заготовки 9, лежащие своими концами на этих опорных роликах 30. Поэтому когда опорные ролики 30 вместе с отрезанными заго- товками 9 проходят зону верхних концов парных противосторонних склизов 4.7,8, то отрезанные заготовки 9 ложатся и остаются на этих склизах 4, 7, 8, скользя по ним, опускаются в первые впадины 18.

Поскольку парные наклонные склизы 4, 7, 8 расположены поочередно то с одной, то с другой стороны от и вдоль оси разрезаемой исходной трубы 5, то соседние, смежные отрезанные заготовки 9, скользят по парным наклонным противосторонним склизам 4, 7, 8 в противоположные стороны и тем самым разъединяются, расходятся в противоположные стороны смежные соседние торцы этих отрезанных заготовок 9.

При опускании подъемника 36 его выступ 37 уходит от трубы 5 и она, скользя по наклонной поверхности склиза 4, останавливается в ее рабочем положении, опираясь на верхние концы наклонных склизов 7. 8.

Таким образом при подаче воздуха в нижние полости пневмоцилиндров 25 происходят последовательно следующие операции.

Отсекание очередной трубы 5 от их ряда в магазине 6.

Переход трубы 5 с наклонных поверхностей склизов 4, 7, 8 на опорные ролики 30, включение вращения опорных роликов 30 и последующее разрезание трубы 5 на заготовки 9 дисковыми ножами 41.

Поднятие отрезанных заготовок из шаговых впадин 18 и переход, опускание этих отрезанных заготовок 9 к выступам 14 на подъемниках 13 или свою тару 42-45.

При подаче воздуха в верхние полости пневмоцилиндров 25 происходит последовательно следующие операции.

Шаговые перемещения отрезанных заготовок 9 из их положения на выступах 14 во впадины 18 наклонных склизов 4, 7, 8.

Останов вращения опорных роликов 30 и расхождение смежных, соседних торцов отрезанных заготовок в противоположные стороны, скользя по парным наклонным противосторонним склизам 4,7.8 до первых выступов на этих склизах 4, 7, 8.

Загрузка очередной разрезаемой трубы 5 в рабочую исходную позицию. При переналадке линии на разрезание различных длин труб 5 на различные длины заготовок 9 выставляются блоки 29 опорных роликов 30, блоки 40 дисковых ножей 41 и наклонные противосторонние склизы 4, 7, 8 относительно друг друга соответственно раскрою длины разрезаемой трубы 5 на мерные длины отрезаемых заготовок.9 путем перемещения этих блоков и склизов по направляющим 2. 27 и закрепления их болтами 3, 28 гайкой 38. По высоте дисковые ножи 41 выставляются вращением винта 39.

Формула изобретения Линия резки труб, содержащая основание, механизм подачи труб, блоки дисковых

ножей, блоки опорных роликов с приводом их вращения, установленные под блоками дисковых ножей, подвижную балку с приводом ее перемещения и средство приема отрезанных заготовок, отличающаяся тем, что, с целью упрощения конструкции и повышения производительности процесса за счет обеспечений автоматической сортировки отрезанных заготовок с различной длиной, блоки опорных роликов с приводом их вращения смонтированы на подвижной балке, шарнирно установленной на основании под блоками дисковых ножей, последние жестко смонтированы на основании, а средство приема отрезанных заготовок выполнено в виде нескольких механизмов, расположенных на обе стороны блоков опорных роликов в шахматном порядке вдоль них, каждый из которых выполнен в

виде кронштейна и упорной лланки, установленных на подвижной балке, транспортирующего склиза с рабочей поверхностью в виде чередующихся выступов и впадин,

смонтированного наклонно на кронштейне, подъемника в виде линейки с рабочей поверхностью, образованной чередующимися выступами и впадинами, шарнирно установленной на кронштейне посредством двух

равновеликих и параллельных между собой рычагов, один из которых выполнен с пазом, и Г-образного рычага с роликом на одном конце, установленным с возможностью взаимодействия с упорной планкой, а другой

связан с имеющим паз рычагом посредством установленной в пазу рычага оси, при этом начальный участок каждого транспортирующего склиза расположен под зоной реза, а конечный - ниже начального.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия резки труб | 1985 |

|

SU1278123A1 |

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Устройство для получения изделий из листового материала | 1988 |

|

SU1660872A1 |

| Автомат для правки и резки проволоки | 1991 |

|

SU1779450A1 |

| Устройство для подачи заготовок в трубогибочную машину | 1987 |

|

SU1433589A1 |

| Устройство для штабелирования металлических прутков и труб | 1979 |

|

SU1036243A3 |

| Устройство для резки листового материала | 1990 |

|

SU1738504A1 |

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШПИЛЕК | 1967 |

|

SU190321A1 |

| Штамп для разрезки прутков на короткие заготовки | 1991 |

|

SU1814593A3 |

Использование: обработка металлов давлением, а именно для резки труб на заготовки в массовом и крупносерийном производствах. Линия резки труб содержит основание, механизм подачи труб, блоки опорных роликов с приводом их вращения, блоки дисков ножей, подвижную балку, транспортные склизы, причем блоки опорных роликов с приводом их вращения располагаются на подвижной балке, которая находится снизу под блоками дисковых ножей, жестко закрепленных на основании, а начальные участки транспортирующих склизов располагаются в зоне снизу под отрезаемыми заготовками. 7 ил.

35

Фие.1

0 18

Фиг. 2.

CD

О

ю оо

CD ГJ -J

косое

| Линия резки труб | 1985 |

|

SU1278123A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-07—Публикация

1990-05-24—Подача