Известно устройство для изготовления шпилек, содержащее основание, установленные на нем механизмы подачи, правки, резки и накатывания резьбы.

Предлагаемое устройство для изготовления шпилек отличается от известного тем, что механизм накатывания снабжен опорным ножом, установленным на основании и имеюш,им возможность плоскопараллельного перемеш,ения с помош,ью шарнирно закрепленных на основании планок и приводного рычага.

Такое выполнение устройства позволяет автоматизировать удаление заготовок с позиции накатывания резьбы.

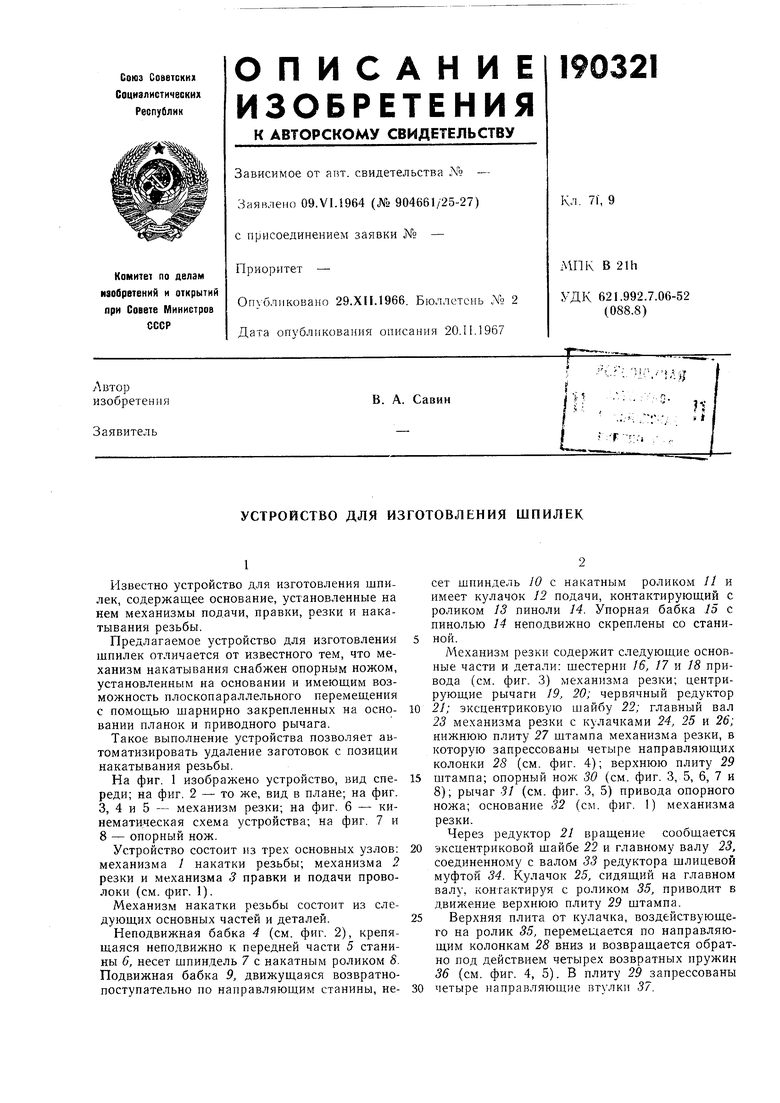

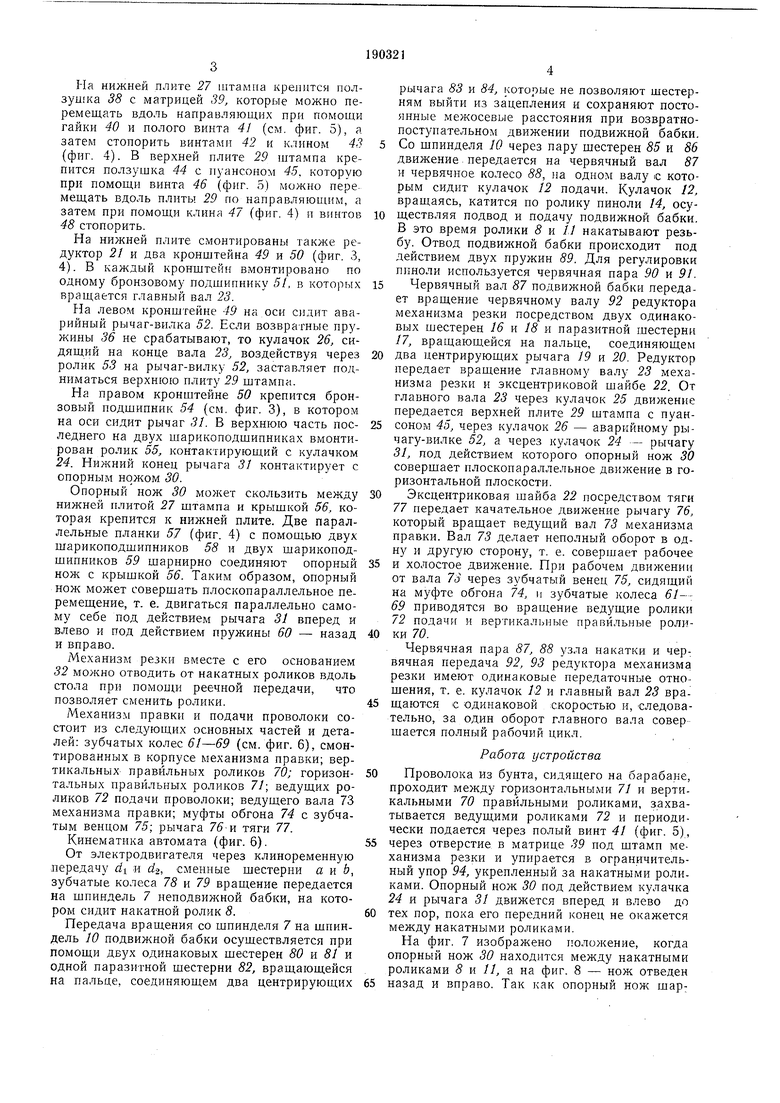

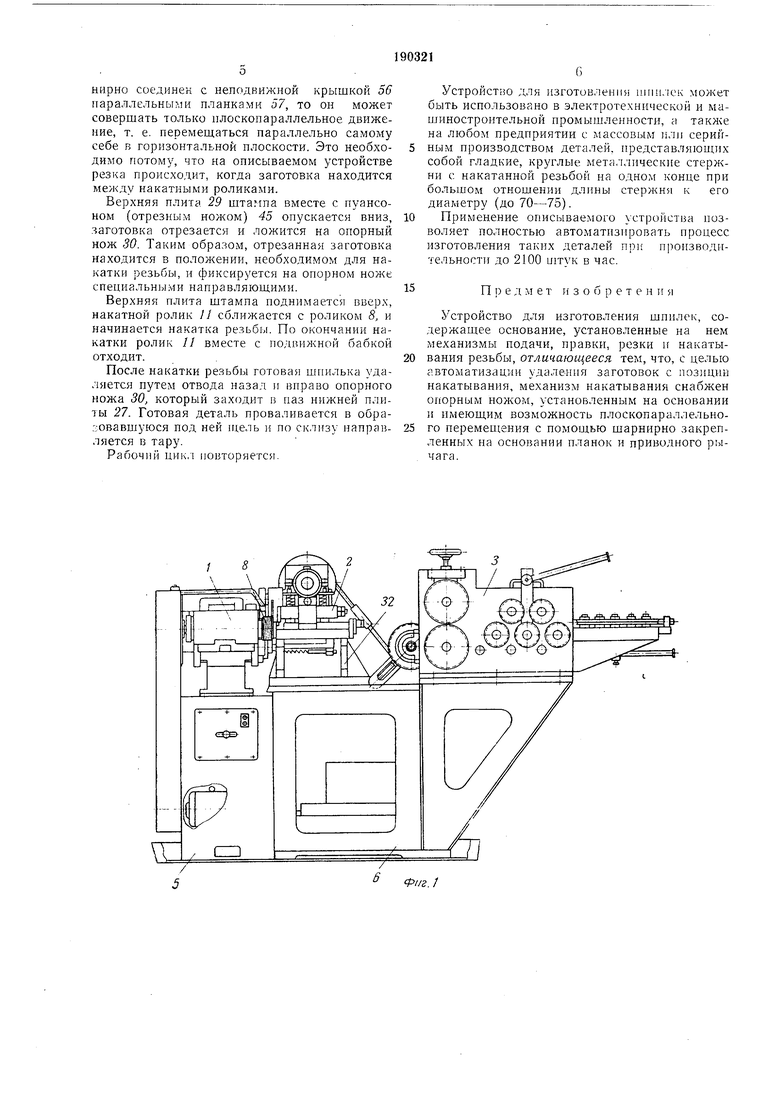

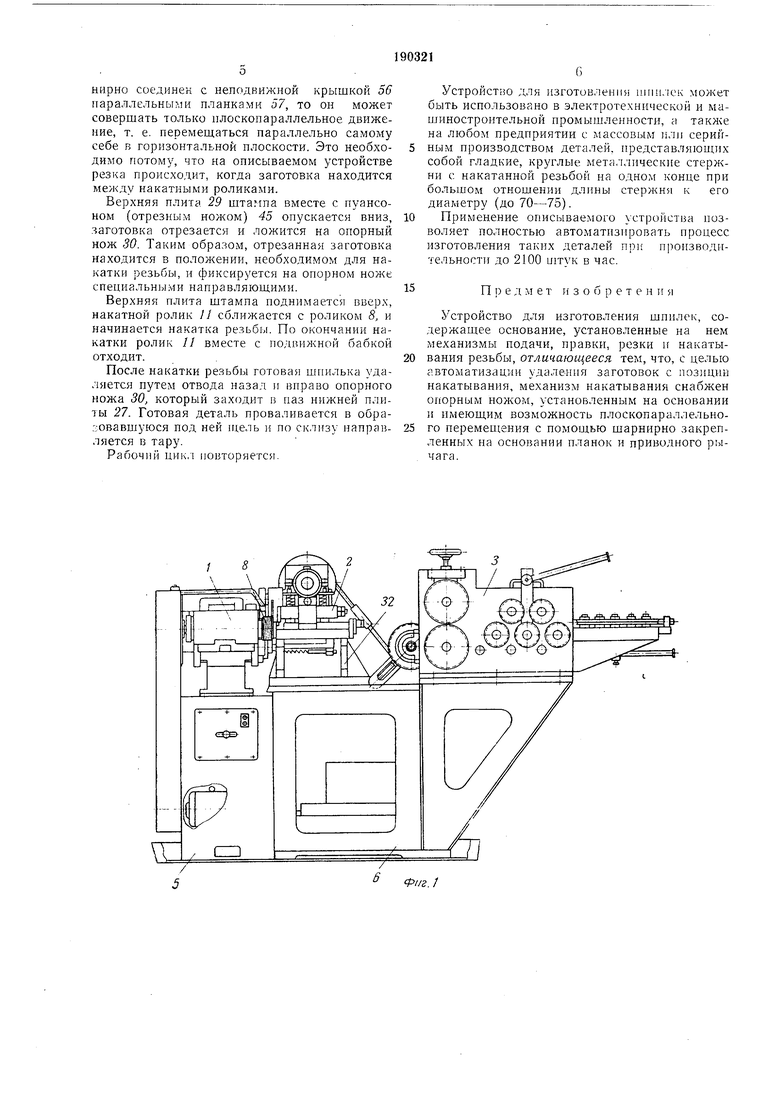

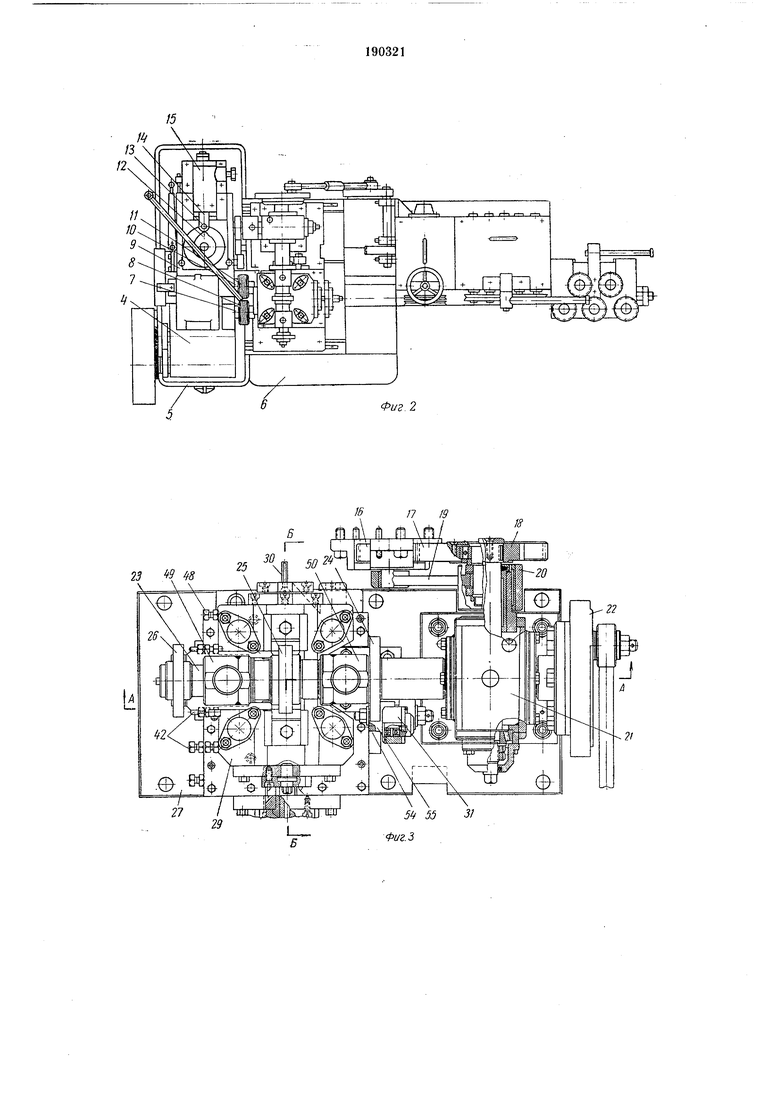

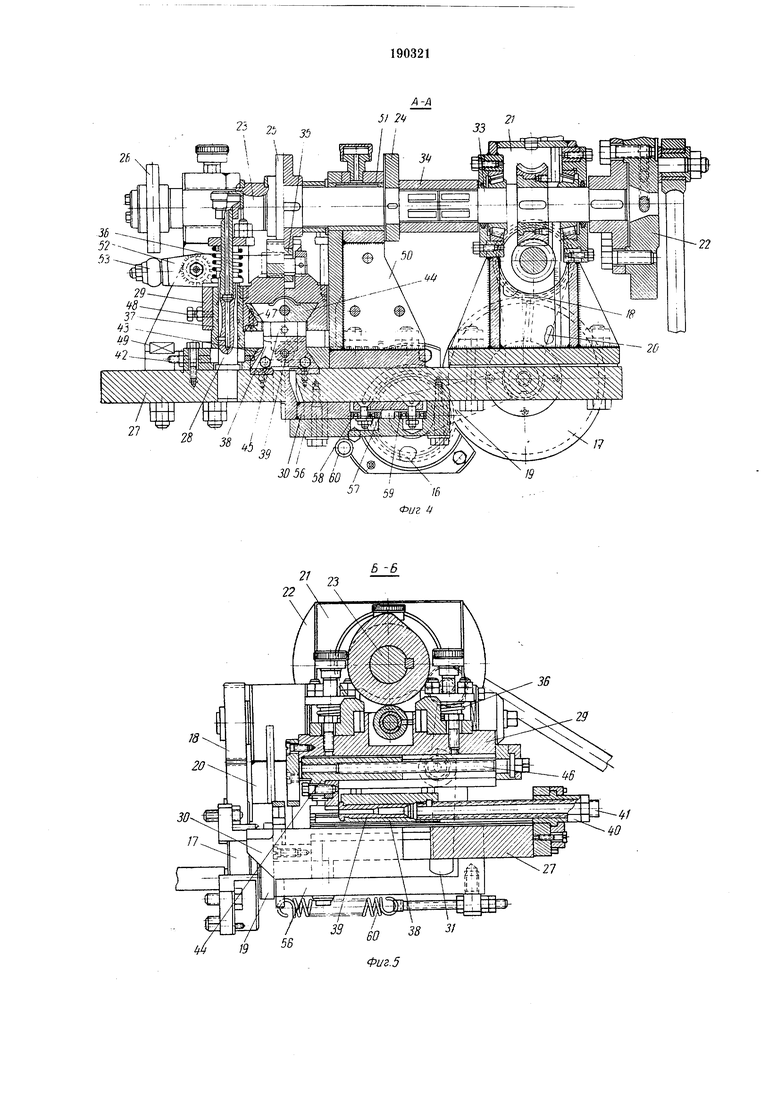

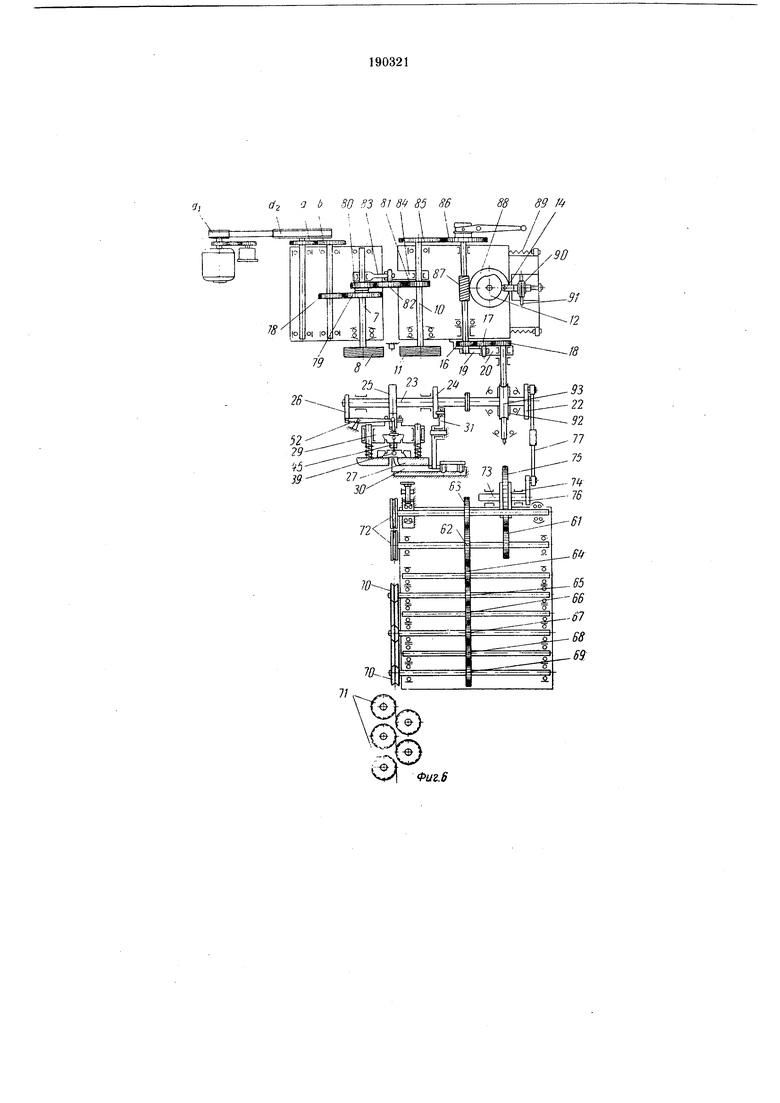

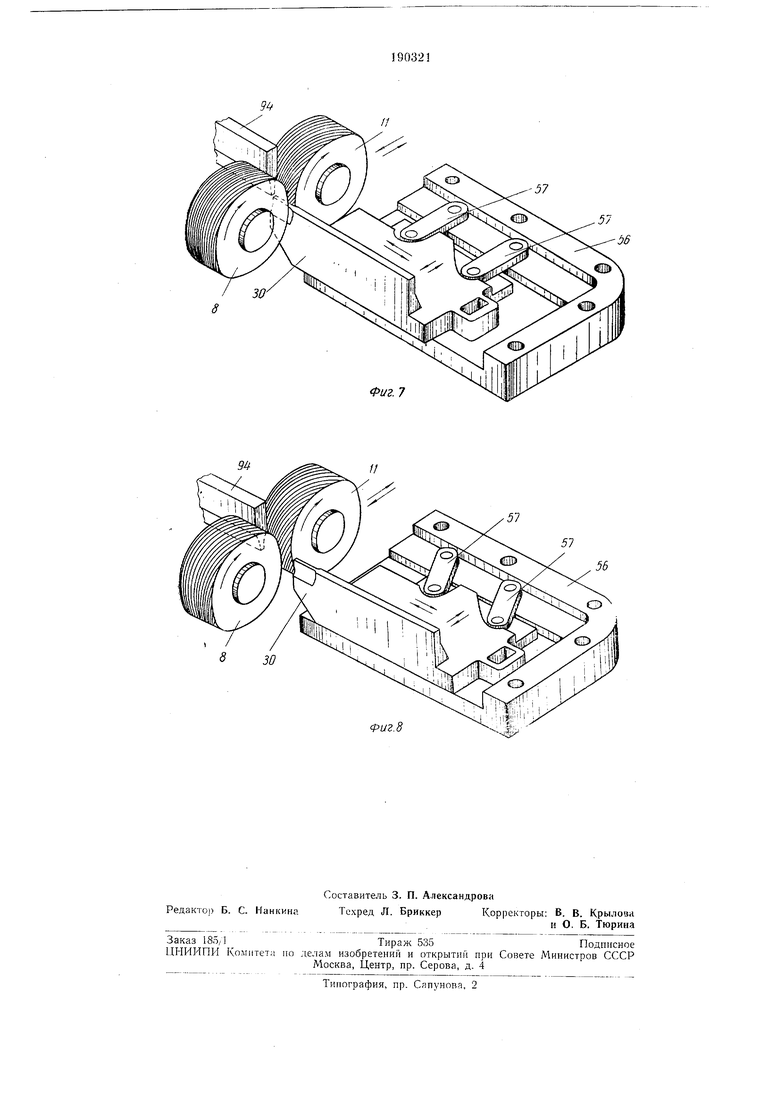

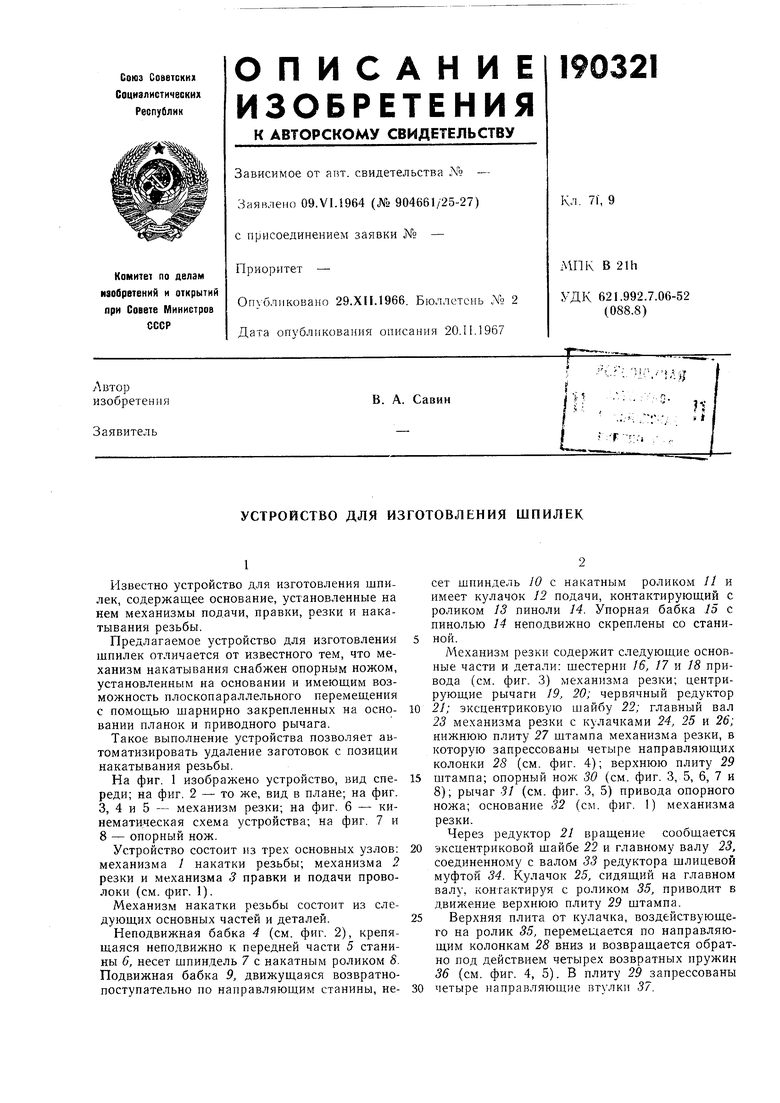

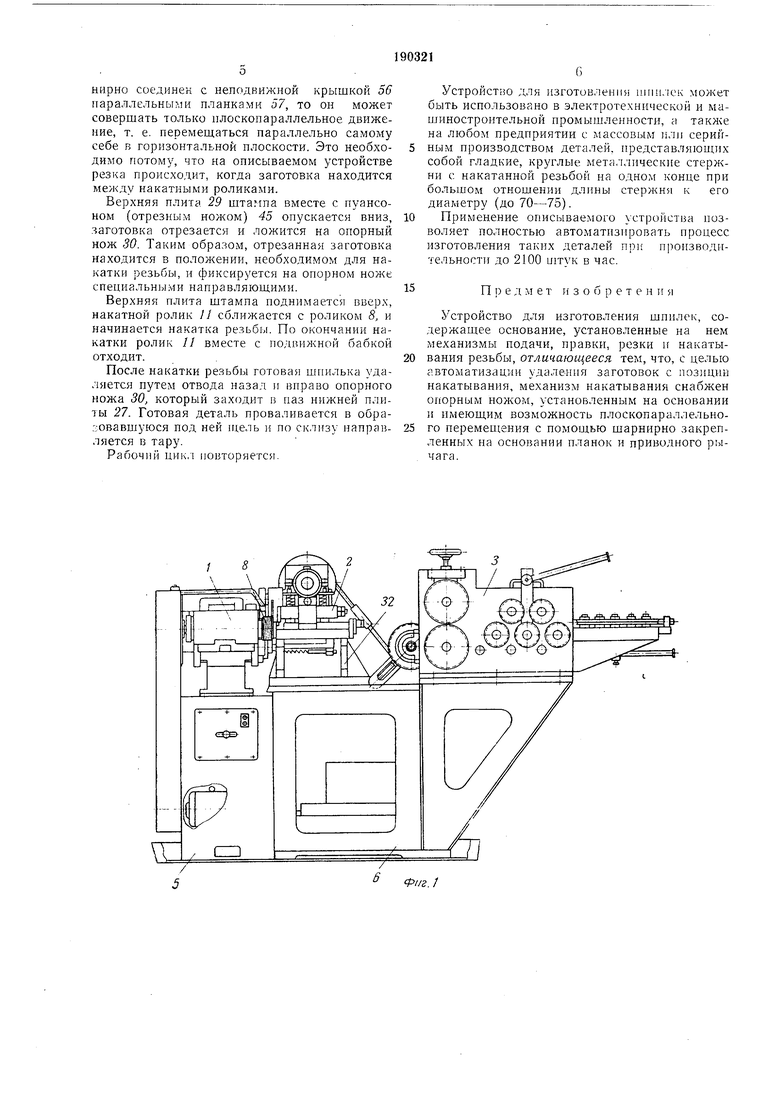

На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - то же, вид в плане; на фиг. 3, 4 и 5 - механизм резки; на фиг. 6 - кинематическая схема устройства; на фиг. 7 и 8 - опорный нож.

Устройство состоит из трех основных узлов: механизма 1 накатки резьбы; механизма 2 резки и механизма 3 правки и подачи проволоки (см. фиг. 1).

Механизм накатки резьбы состоит из следующих основных частей и деталей.

Неподвижная бабка 4 (см. фиг. 2), крепящаяся неподвижно к передней части 5 станины 6, несет шпиндель 7 с накатным роликом S. Подвижная бабка 9, движущаяся возвратнопоступательно по направляющим станины, несет шпиндель 10 с накатным роликом И и имеет кулачок 12 подачи, контактирующий с роликом 13 пиноли 14. Упорная бабка 15 с пинолью 14 неподвижно скреплены со станиной.

Механизм резки содержит следующие основные части и детали: шестерни 16, 17 и 18 привода (см. фиг. 3) механизма резки; центрирующие рычаги /Я 20; червячный редуктор 21; эксцентриковую шайбу 22; главный вал 23 механизма резки с кулачками 24, 25 и 26; нижнюю плиту 27 штампа механизма резки, в которую запрессованы четыре направляющих колонки 28 (см. фиг. 4); верхнюю плиту 29 штампа; опорный нож 30 (см. фиг. 3, 5, 6, 7 и 8); рычаг 31 (см. фиг. 3, 5) привода опорного ножа; основание 32 (см. фиг. 1) механизма резки.

Через редуктор 21 вращение сообщается эксцентриковой шайбе 22 и главному валу 23, соединенному с валом 33 редуктора шлицевой муфтой 34. Кулачок 25, сидящий на главном валу, контактируя с роликом 35, приводит в движение верхнюю плиту 29 штампа.

Верхняя плита от кулачка, воздействующего на ролик 35, перемещается по направляющим колонкам 28 вниз и возвращается обратно под действием четырех возвратных пружин 36 (см. фиг. 4, 5). В плиту 29 запрессованы четыре направляющие втулки 37.

Ыа нижней плите 27 штампа крепится ползушка 38 с матрицей 39, которые можно перемещать вдоль направляюп их при помопди гайки 40 и полого винта 41 (см. фиг. 5), а затем стопорить винтами 42 и клином 43 {фиг. 4). В верхней плите 29 штампа крепится ползушка 44 с пуансоном 45, которую при помощи винта 46 (фиг. о) можно перемещать вдоль плиты 29 по направляющим, а затем при помощи клина 47 (фиг. 4) и винтов 4S стопорить.

На нижней плите смонтированы редуктор 21 и два кронштейна 49 и 50 (фиг. 3, 4). В каждый кронштейн вмонтировано по одному бронзовому подшипнику 51, в которых вращается главный вал 23.

На левом кронштейне 49 на оси сидит аварийный рычаг-вилка 52. Если возвратные пружины 36 не срабатывают, то кулачок 26, сидящий на конце вала 23, воздействуя через ролик 53 на рычаг-вилку 52, заставляет подниматься верхнюю плиту 29 штампа.

На правом кронштейне 50 крепится бронзовый подшипник 54 (см. фиг. 3), в котором на оси сидит рычаг 31. В верхнюю часть последнего на двух шарикоподшипниках вмонтирован ролик 55, контактирующий с кулачком 24. Нижний конец рычага 3 контактирует с опорным ножом 30.

Опорный нож 30 может скользить между нижней плитой 27 штампа и крышкой 56, которая крепится к нижней плите. Две параллельные планки 57 (фиг. 4) с помощью двух шарикоподшипников 58 и двух шарикоподшипников 59 шарнирно соединяют опорный нож с крышкой 56. Таким образом, опорный нож может совершать плоскопараллельное перемещение, т. е. двигаться параллельно самому себе под действием рычага 31 вперед и влево и под действием пружины 60 - назад и вправо.

Механизм резки вместе с его основанием 32 можно отводить от накатных роликов вдоль стола при помощи реечной передачи, что позволяет сменить ролики.

Механиз.м правки и подачи проволоки состоит из следующих основных частей и деталей: зубчатых колес 61-69 (см. фиг. 6), смонтированных в корпусе механизма правки; вертикальных правильных роликов 70; горизонтальных правильных роликов 71; ведущих роликов 72 подачи проволоки; ведущего вала 73 механизма правки; муфты обгона 74 с зубчатым венцом 75; рычага 75-и тяги 77.

Кинематика автомата (фиг. 6).

От электродвигателя через клиноременную передачу d и d, сменные шестерни а и Ь, зубчатые колеса 78 и 79 вращение передается на шпиндель 7 неподвин ной бабки, на котором сидит накатной ролик 8.

Передача вращения со шпинделя 7 на шпиндель W подвижной бабки осушествляется при помощи двух одинаковых шестерен 80 и 81 и одной паразитной шестерни 82, вращающейся на пальце, соединяющем два центрирующих

рычага 83 и 84, которые не позволяют шестерням выйти из зацепления и сохраняют постоянные межосевые расстояния при возвратнопоступательном движении подвижной бабки. Со шпинделя 10 через пару шестерен 85 и 86 движение передается на червячный вал 87 и червячное колесо 88, па одном валу с которым сидит кулачок 12 подачи. Кулачок 12, вращаясь, катится по ролику пиноли 14, осуществляя подвод и подачу подвижной бабки. В это время ролики 8 и // накатывают резьбу. Отвод подвижной бабки происходит под действием двух пружин 89. Для регулировки пиноли используется червячная пара 90 и 91.

Червячный вал 87 подвижной бабки передает вращение червячному валу 92 редуктора механизма резки посредством двух одинаковых шестерен 16 и 18 и паразитной шестерни 17, вращающейся на пальце, соединяющем

два центрирующих рычага 19 и 20. Редуктор передает вращение главному валу 23 механизма резки и эксцентриковой шайбе 22. От главного вала 23 через кулачок 25 движение передается верхней плите 29 штампа с пуансоном 45, через кулачок 26 - аварийному рычагу-вилке 52, а через кулачок 24 - рычагу 31, под действием которого опорный нож 30 совершает плоскопараллельное движение в горизонтальной плоскости.

Эксцентриковая шайба 22 посредством тяги 77 передает качательное движение рычагу 76, который вращает ведущий вал 73 механизма правки. Вал 73 делает неполный оборот в одну и другую сторону, т. е. совершает рабочее

и холостое движение. При рабочем движении от вала 7а через зубчатый венец 75, сидящий на муфте обгона 74, и зубчатые колеса 61-69 приводятся во вращение ведущие ролики 72 подачи и вертикальные правильные ролики 70.

Червячная пара 87, 88 узла накатки и чер: вячная передача 92, 93 редуктора механизма резки имеют одинаковые передаточные отношения, т. е. кулачок 12 и главный вал 23 вра..

щаются с одинаковой скоростью и, следовательно, за один оборот главного вала совер шается полный рабочий цикл.

Работа устройства

Проволока из бунта, сидящего на барабане, проходит между горизонтальными 71 и вертикальными 70 правильными роликами, захватывается ведущими роликами 72 и периодически подается через полый винт 41 (фиг. 5),

через отверстие в матрице 39 под штамп механизма резки и упирается в ограничительный упор 94, укрепленный за накатными роликами. Опорный нож 30 под действием кулачка 24 и рычага 31 движется вперед и влево до

тех пор, пока его передний конец не окажется между накатными роликами.

На фиг. 7 изображено положение, когда опорный нож 30 находится между накатными роликами 8 и //, а на фиг. 8 - нож отведен

нирно соединен с неподвижной крышкой 56 параллельными планками 57, то он может совершать только нлоскопараллельное движение, т. е. перемещаться параллельно самому себе в горизонтальной плоскости. Это необходимо потому, что на описываемом устройстве резка происходит, когда заготовка находится между накатными роликами.

Верхняя плита 29 штампа вместе с нуансоном (отрезным ножом) 45 опускается вниз, заготовка отрезается и ложится на опорный нож 30. Таким образом, отрезанная заготовка находится в полол ении, необходимом для накатки резьбы, и фиксируется на опорном ноже специальными направляющими.

Верхняя плита штампа поднимается вверх, накатной ролик У/ сближается с роликом 8, и начинается накатка резьбы. По окончании накатки ролик // вместе с подвижной бабкой отходит.

После накатки резьбы готовая шпилька удаляется путем отвода назад и вправо опорного 30, который заходит в паз нижней плиты 27. Готовая деталь проваливается в образовавшуюся под ней пхель и по склизу направляется в тару.

Рабочий ЦИК.1 повторяется.

Устройство для изготовления шпилек может быть использовано в электротехнической и машиностроительной промышленности, а также на любом предприятии с массовым жти серийным производством деталей. представляюн1;пх собой гладкие, круглые металлпческие стержни с накатанной резьбой на одном конне при большом отношении длины стержня к его диаметру (до 70-75).

Применение описываемого устройства позволяет полностью автоматизнровать процесс изготовления таких деталей при производительности до 2100 штук в час.

П I) е д м е т и з о б ) е т е н и я

Устройство для изготовления шпилек, содержащее основание, установленные на нем механизмы нодачи, правки, резки и накатывания резьбы, отличающееся тем, что, с целью автоматизации удаления заготовок с позиции накатывания, механизм накатывания снабжен опорным ножом, установленным на основании и имеющим возможность плоскопараллельного перемещения с помощью щарнирно закрепленных на основании планок и приводного рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 1991 |

|

RU2013176C1 |

| Устройство для накатывания резьбы на пустотелых заготовках | 1982 |

|

SU1074641A1 |

| Станок для холодного накатывания зубчатых профилей | 1989 |

|

SU1750825A1 |

| Автоматическое устройство для накатывания резьбы | 1986 |

|

SU1447504A1 |

| Двухроликовый резьбонакатнойАВТОМАТ | 1979 |

|

SU841741A1 |

| Загрузочно-разгрузочное устройство | 1978 |

|

SU795687A1 |

| СПОСОБ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2448801C2 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Резьбонакатный станок для бесцентрового роликового накатывания цилиндрических деталей | 1959 |

|

SU129624A1 |

23 fd if8 Sn 19 m f m rt/

Б -6

d2 b SO S3 91 8 85 S6

;

Фиг.6

30

57

57

Фиг. 7

51

57

fpuz.S

Ч2

Даты

1967-01-01—Публикация