Изобретение относится к порошковой мёфаллургии , в частности к устройствам для изготовления двухслойных изделий трубчатой формы путем напрес- совки порошка на поверхность предварительно полученной заготовки.

Цель изобретения - снижение усилия прессования при сохранении равномерного распределения плотности.

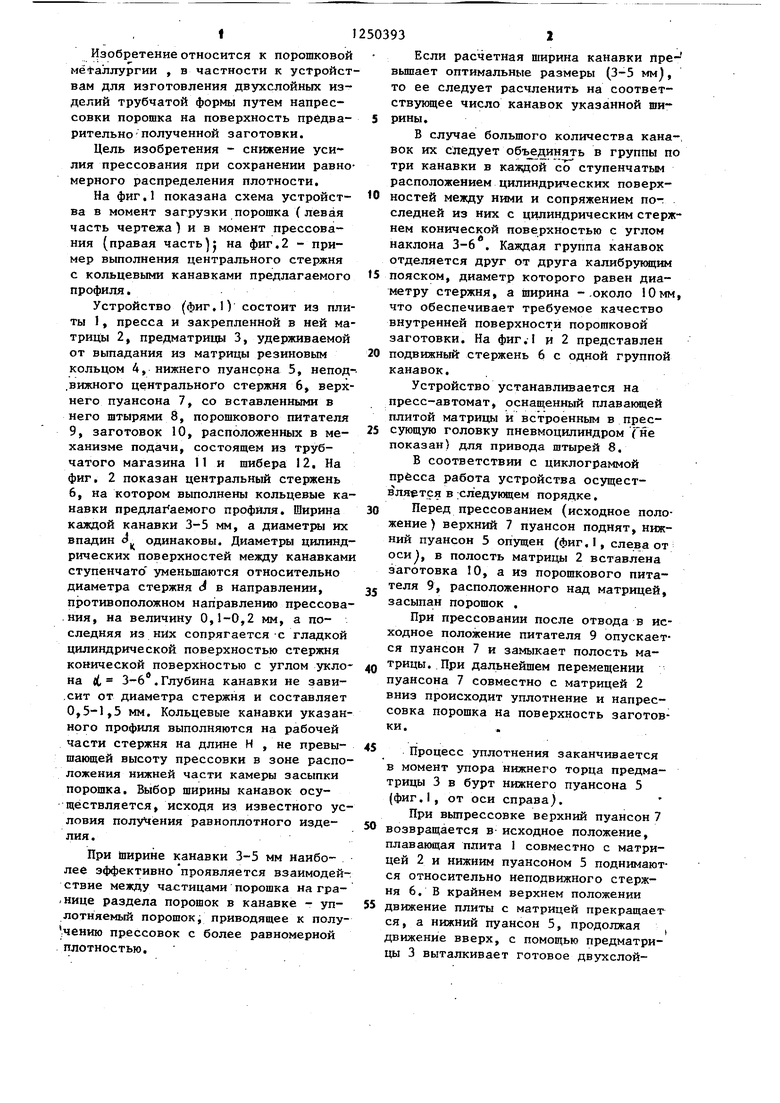

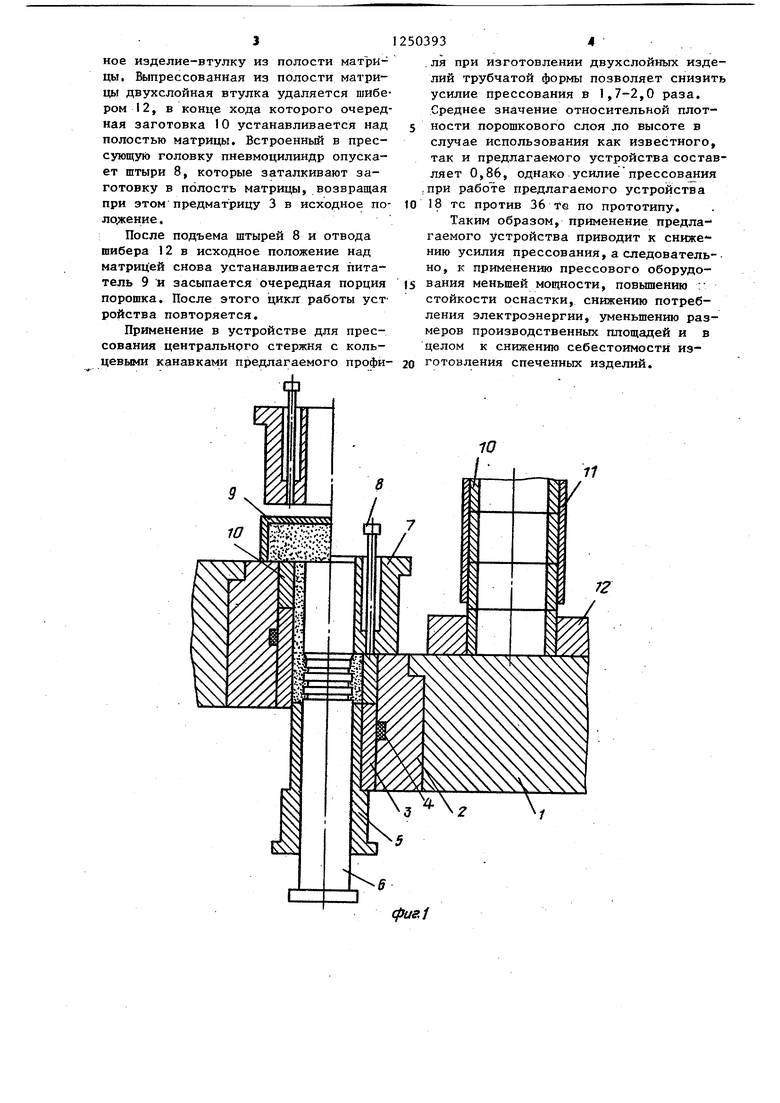

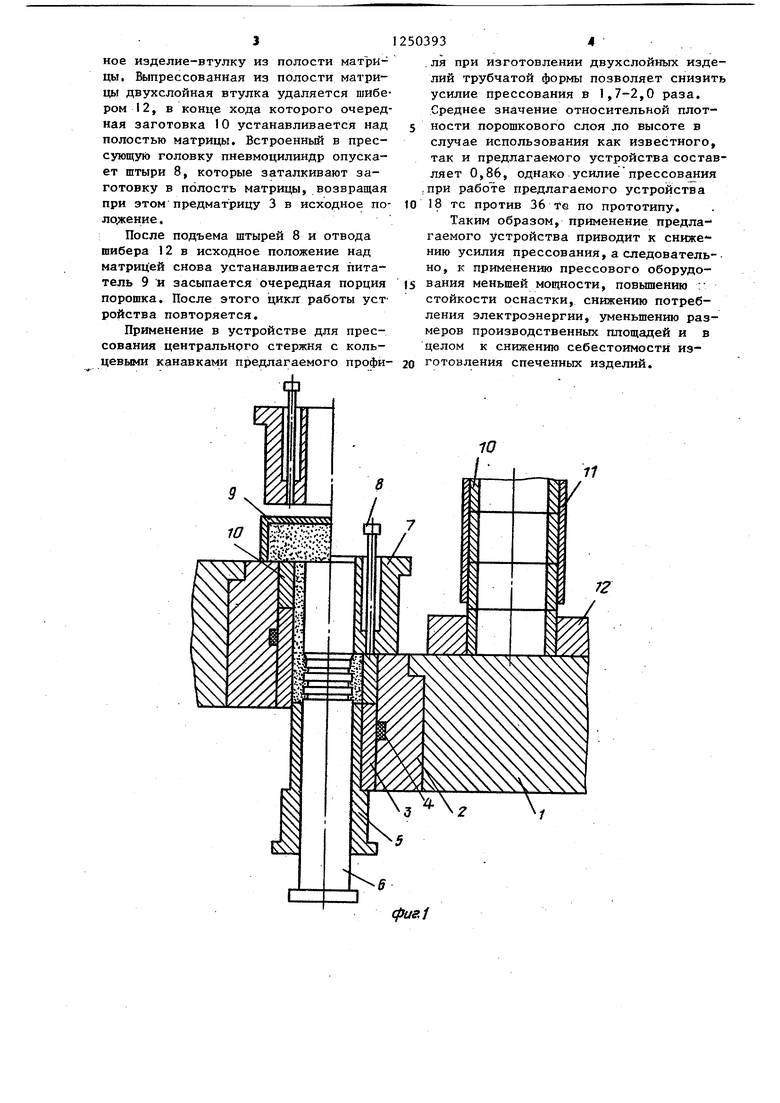

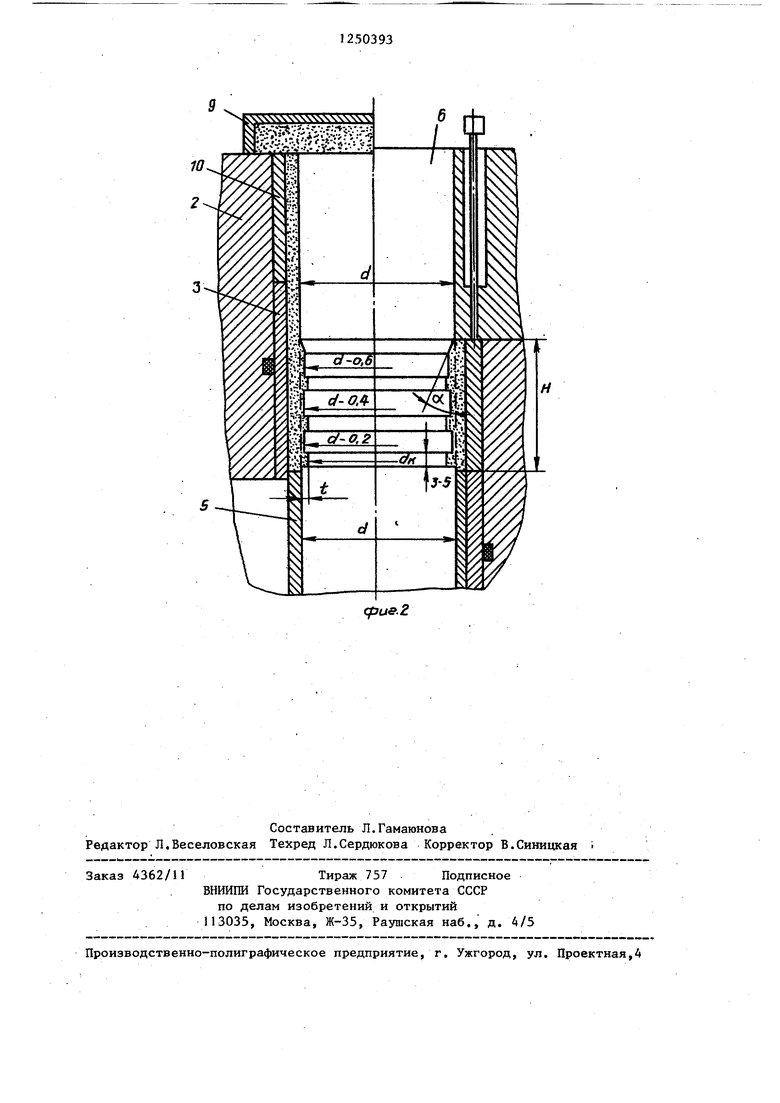

На фиг.1 показана схема устройства в момент загрузки порошка ( левая часть чертежа ) и в момент прессования (правая часть)j на фиг.2 - пример выполнения центрального стержня с кольцевыми канавками предлагаемого профиля.

Устройство (фиг.1) состоит из плиты 1, пресса и закрепленной в ней матрицы 2, предматрицы 3, удерживаемой от выпадания из матрицы резиновым кольцом 4, нижнего пуансона 5, непод-. .вижного центрального стержня 6, верхнего пуансона 7, со вставленными в него штырями 8, порошкового питателя 9, заготовок 10, расположенных в механизме подачи, состоящем из трубчатого магазина 11 и шибера 12. На фиг. 2 показан центральный стержень 6, на котором выполнены кольцевые канавки предлаг аемого профиля. Ширина каждой канавки 3-5 мм, а диамет1и | их впадин одинаковы. Диаметры цилиндрических поверхностей между канавками ступенчато уменьшаются относительно диаметра стержня ci в направлении, противоположном направлению прессования, на величину 0,1-0,2 мм, а последняя из них сопрягается с гладкой цилиндрической поверхностью стержня конической поверхностью с углом уклона (t З-б.Глубина канавки не зави- ,сит от диаметра стержня и составляет 0,5-1,5 мм. Кольцевые канавки указанного профиля выполняются на рабочей части стержня на длине Н , не превышающей высоту прессовки в зоне расположения нижней части камеры засыпки порошка. Выбор ширины канавок осуществляется, исходя из известного условия получения равноплотного изделия.

При ширине канавки 3-5 мм наиболее зффективно проявляется взаимодействие между частицами порошка на гра- .нице раздела порошок в канавке - уплотняемый порошокj приводящее к полу- Учению прессовок с более равномерной плотностью.

503932

Если расчетная ширина канавки пре- вьшгает оптимальные размеры (3-5 мм), то ее следует расчленить на соответствующее число канавок указанной ши5 рины.

В случае большого количества кана-, вок их следует объединять в группы по три канавки в каявдой со ступенчатым расположением цилиндрических поверх10 ностей между ними и сопряжением последней из них с цилиндрическим стержнем конической поверхностью с углом наклона 3-6 . Каждая группа канавок отделяется друг от друга калибрукнцим

15 пояском, диаметр которого равен диаметру стержня, а ширина -.около 10мм, что обеспечивает требуемое качество внутренней поверхности порошковой заготовки. На фиг.1 и 2 представлен

20 подвижный стержень 6 с одной группой канавок.

Устройство устанавливается на пресс-автомат, оснащенный плавакщей плитой матрицы и встроенным в прес25 сующую головку пневмоцилиндром (не показан) для привода штырей 8.

В соответствии с циклограммой пресса работа устройства осуществляется в :спедуквцем порядке.

30 Перед прессованием (исходное положение) верхний 7 пуансон поднят, нижний пуансон 5 опущен (фиг.1, слева от оси, в полость матрицы 2 вставлена заготовка 10, а из порошкового пита,jj теля 9, расположенного над матрицей, засыпан порошок .

При прессовании после отвода в исходное положение питателя 9 опускается пуансон 7 и замыкает полость ма40 трицы. При дальнейшем перемещении пуансона 7 совместно с матрицей 2 вниз происходит уплотнение и напрес- совка порошка на поверхность заготовки.

Процесс уплотнения заканчивается в момент упора нижнего торца предматрицы 3 в бурт нижнего пуансона 5 (фиг.1, от оси справа).

При вьтрессовке верхний пуансон 7 возвращается в исходное положение, плавающая плита 1 совместно с матрицей 2 и нижним пуансоном 5 поднимаются относительно неподвижного стержня 6. В крайнем верхнем положении движение плиты с матрицей прекращает ся, а нижний пуансон 5, продолжая движение вверх, с помощью предматрицы 3 выталкивает готовое двухслойное изделие-втулку из полости матрицы. Выпрессованная из полости матрицы двухслойная втулка удаляется шибе ром 12, в конце хода которого очеред ная заготовка 10 устанавливается над полостью матрицы. Встроенный в прессующую головку пневмоцилиндр опускает штыри 8, которые заталкивают заготовку в полость матрицы, возвращая при этом предматрицу 3 в исходное по ло;кение.

После подъема штырей 8 и отвода шибера 12 в исходное положение над матриц ей снова устанавливается питатель 9 и засыпается очередная порция порошка. После этого цикл работы уст ройства повторяется.

Применение в устройстве для прессования центрального стержня с кольцевыми канавками предлагаемого профи

2503934 .

ля при изготовлении двухслойных изделий трубчатой формы позволяет снизить усилие прессования в 1,7-2,0 раза. Среднее значение относительной плот- 5 ности порошкового слоя ло высоте в случае использования как известного, так и предлагаемого устройства составляет 0,86, однако усилие прессования , при рабо те предлагаемого устройства

10 18 тс против 36 TG по прототипу.

Таким образом, применение предлагаемого устройства приводит к снижению усилия прессования,а следователь- но, к применению прессового оборудо- 15 вания меньшей мощности, повьш1ению ; стойкости оснастки, снижению потребления электроэнергии, уменьшению размеров производственных площадей и в целом к снижению себестоимости из20 готовления спеченных изделий.

(pue,i

(puS.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1985 |

|

SU1245414A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1983 |

|

SU1144767A1 |

| Способ получения многослойных изделий и устройство для его осуществления | 1990 |

|

SU1799688A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ НЕФОРМУЮЩЕГОСЯ ПОРОШКА КАРБИДОСТАЛИ В ОБОЛОЧКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2369465C2 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| Пресс-форма для металлических порошков | 1982 |

|

SU1031764A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Радомысельский И.Д | |||

| и др | |||

| Пресс- формы для порошковой металлургии | |||

| Киев: Техника, 1970, с.64 | |||

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-15—Публикация

1984-06-07—Подача