Изобретение относится к сварке и может быть использован при дуговой автоматической сварке крупногабаритных деталей, например корпусов железнодорожных вагонов, с наклонным расположением нахле- сточных сварных швов.

Известен способ сварки с наклонным расположением нахлесточного сварного шва.

Однако известный способ не может быть применен для сварки корпусов вагонов ввиду того, что кромка верхней детали обращена вверх, а следовательно, после сварки не обеспечивается обтекаемость корпуса, что способствует сбору влаги в зоне соединения, а следовательно, снижению надежности конструкции.

Наиболее близким к предлагаемому способу по технической сущности является

способ дуговой сварки изделий, заключающийся в сборке деталей и сварке двумя по- следовательно расположенными со смещением сварочными электродами.

Недостатком известного способа является наличие двух дуг одинаковой длины, что не может быть использовано при сварке нахлесточных соединений и приводит к ухудшению качества сварки.

Целью изобретения является повышение качества изделий.

Цель достигается тем, что согласно способу дуговой сварки, заключающемуся в сборке внахлестку и сварке двумя последовательно расположенными со смещением сварочными электродами, предварительно на образцах располагают электрод со стороны верхней детали на расстоянии от торцовой кромки, равной 1,5-1,8 толXJ

СО 00

ел

Сл О)

щины верхней детали, ведут сварку со сквозным проплавлением верхней детали с отделением концевой части металла верхней детали и определяют угол наклона и горизонтали торцовой кромки, при котором скорость перемещения отделяющейся части металла равна скорости сварки, а затем осуществляют сборку деталей, располагая кромку верхней детали под углом, определенным на образце, устанавливают первый электрод со стороны верхней детали на расстоянии от кромки в пределах 1,5-1,8 толщины верхней детали, и ведут сварку со сквозным проплавлением, после чего дугой второго электрода формируют плавный переход края нахлестки.

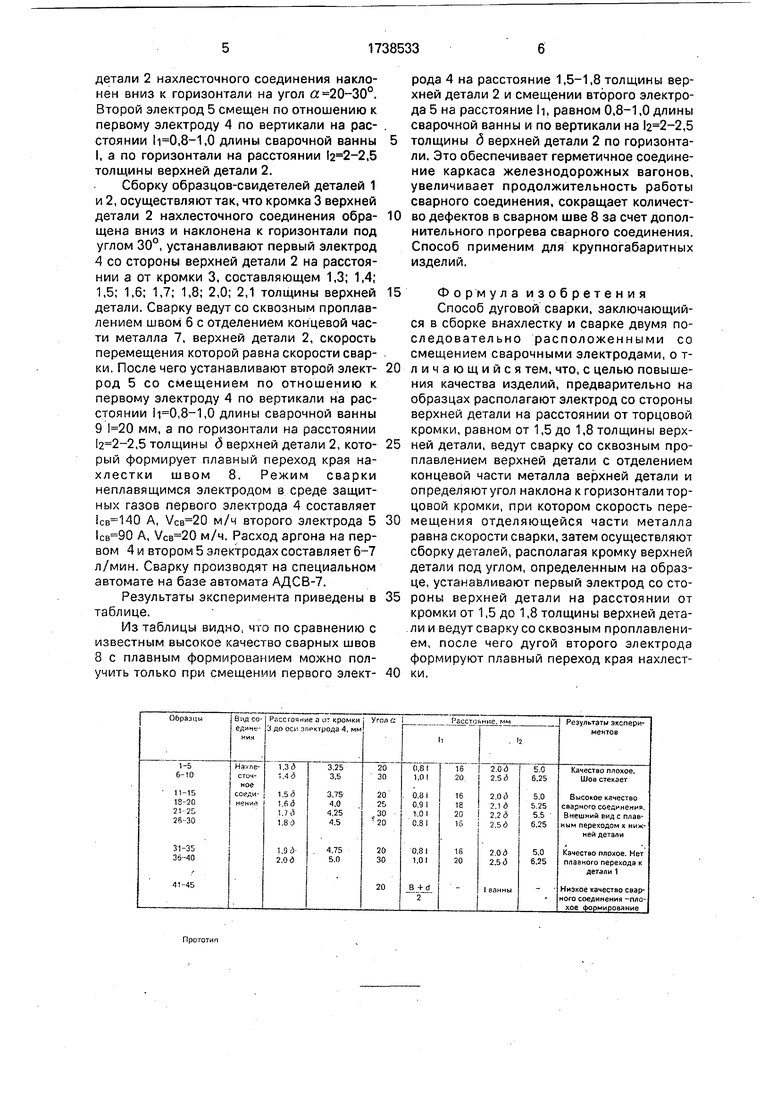

На фиг. 1 схематично показано смещение электродов при сварке; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Способ осуществляется следующим образом.

Предварительно производят сборку образцов деталей 1 и 2, торец кромки 3 верхней детали 2 нахлесточного соединения наклоняют к горизонтали под углом а, пер- выйэлектрод4 располагают со стороны верхней детали 2 на расстоянии а от торцовой кромки 3, равным 1,5-1,8 толщины 6 верхней детали 2, второй электрод 5 смещают по вертикали от первого электрода 4 на расстояние И, и на расстоянии 2 по горизонтали и производят сварку первым электродом 4 со сквозным проплавлением верхней детали 2 швом 6 с отделением концевой части металла 7 верхней кромки 3 детали 2, при этом скорость перемещения торцовой кромки 3, отделяющейся части металла 7, равна скорости сварки, после чего вторым электродом 5 формируют плавный переход края нахлестки детали 2 швом 8.

Экспериментально установлено, что торец кромки 3 верхней детали 2 нахлесточного соединения необходимо наклонять к горизонтали на угол а, второй электрод 5 должен быть смещен по отношению к первому электроду 4 по вертикали на расстоянии И, а по горизонтали на расстоянии г. Сборку образцов свидетелей деталей 1 и 2 осуществляют так, что кромка 3 верхней детали 2 нахдесточного соединения обращена вниз и наклонена к горизонтали под упомянутым углом G, устанавливают первый электрод 4 со стороны верхней детали 2 на расстоянии от кромки 3, составляющем 1,5- 1,8 толщины б верхней детали 2.

Проведенные эксперименты показали, что первый электрод 4 должен быть установлен со стороны верхней детали 2 на расстоянии а от кромки, составляющем 1,5-1,8 толщины д верхней детали 2. Это обеспечивает отделение концевой части металла 7 и перемещение ее со скоростью сварки, повышение качества сварки.

При установке первого электрода 4 со стороны верхней детали 2 на расстоянии от кромки 3, меньше 1,5 толщины верхней детали 2, приводит к полному расплавлению

кромки верхней детали 2 не обеспечивает отделение концевой части металла 7 и второй электрод 5 не формирует плавный переход края нахлестки швом 8, качество снижается. При установке первого электрода 4 со стороны верхней детали 2 на расстоянии от кромки 3, больше 1,8 толщины 6 верхней детали 2, не обеспечивается прогревание и отделение концевой части металла 7 кромки 3 и второй электрод 5 не

обеспечивает расплавление и плавный переход края нахлестки швом 8, качество снижается.

Для осуществления процесса включают двухдуговой автомат (не показан) и ведут

сварку нахлесточного соединения сквозным проплавлением верхней детали 2 швом 6 первым электродом 4 с отделением концевой части металла 7 верхней детали 2, при котором скорость перемещения от деля ющейся части металла 7 равна скорости сварки. После чего дугой второго электрода 5 формируют плавный переход края нахлестки швом 8. Получают сварные швы 8 высокого качества с плавным переходом на

деталь 1.

Примеры. Производят сварку образцов-свидетелей деталей 1 и 2 из стали Х18Н10Т, нижняя деталь 1 толщиной 3,0 мм, верхняя деталь 2 толщиной 2,5 мм, длина образцов 500 мм.

Предварительно производят сборку образцов деталей 1 и 2, торец кромки 3 верхней детали 2 нахлесточного соединения наклоняют к горизонтали под углом а 15,

19, 20, 25, 28 и 30°С. Первый электрод 4 располагают со стороны верхней детали 2 на расстоянии от торцовой кромки 3, равным 13-20 толщины д верхней детали 2, второй электрод 5 смещают по вертикали от

первого электрода 4 на расстоянии ,6; 0,7; 0,8; 0,9; 1,0; 1,1 и 1,2 длины сварочной ванны 9, а по горизонтали на расстоянии 12, равной 1,6; 1,8; 1,9; 2,0; 2,2; 2,5; 2,6; 2,7 и 2,8 толщины д верхней детали 2. Замеряют

длину сварочной ванны 9 после сварки первого прохода и определяют, что мм.

Экспериментально установлено, что герметичные швы 6 и 8 высокого качества получаются, когда торец кромки 3 верхней

детали 2 нахлесточного соединения наклонен вниз к горизонтали на угол а 20-30°. Второй электрод 5 смещен по отношению к первому электроду А по вертикали на рас- стоянии ,8-1.0 длины сварочной ванны I, а по горизонтали на расстоянии ,5 толщины верхней детали 2.

Сборку образцов-свидетелей деталей 1 и 2, осуществляют так, что кромка 3 верхней детали 2 нахлесточного соединения обра- щена вниз и наклонена к горизонтали под углом 30°, устанавливают первый электрод 4 со стороны верхней детали 2 на расстоянии а от кромки 3, составляющем 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 2,0; 2,1 толщины верхней детали. Сварку ведут со сквозным проплав- лением швом 6 с отделением концевой части металла 7, верхней детали 2, скорость перемещения которой равна скорости сварки. После чего устанавливают второй элект- род 5 со смещением по отношению к первому электроду 4 по вертикали на расстоянии ,,0 длины сварочной ванны 9 мм, а по горизонтали на расстоянии ,5 толщины б верхней детали 2, кото- рый формирует плавный переход края нахлестки швом 8. Режим сварки неплавящимся электродом в среде защитных газов первого электрода 4 составляет A, м/ч второго электрода 5 А, м/ч. Расход аргона на первом 4 и втором 5 электродах составляет 6-7 л/мин. Сварку производят на специальном автомате на базе автомата АДСВ-7.

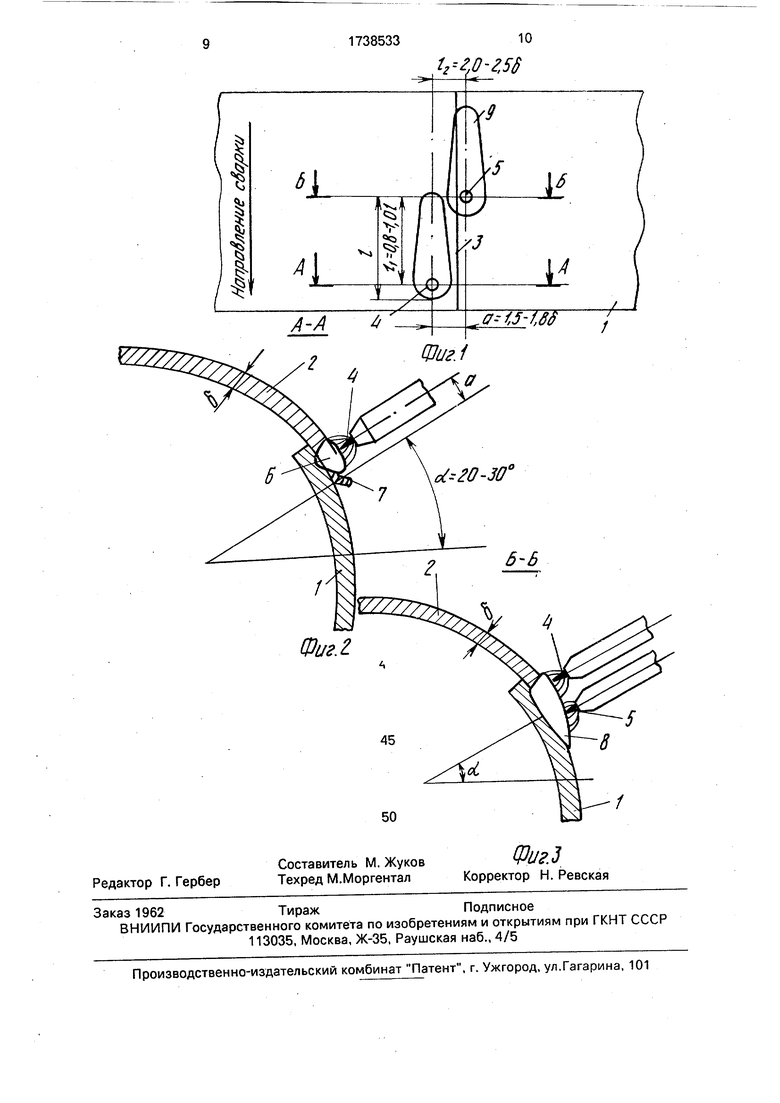

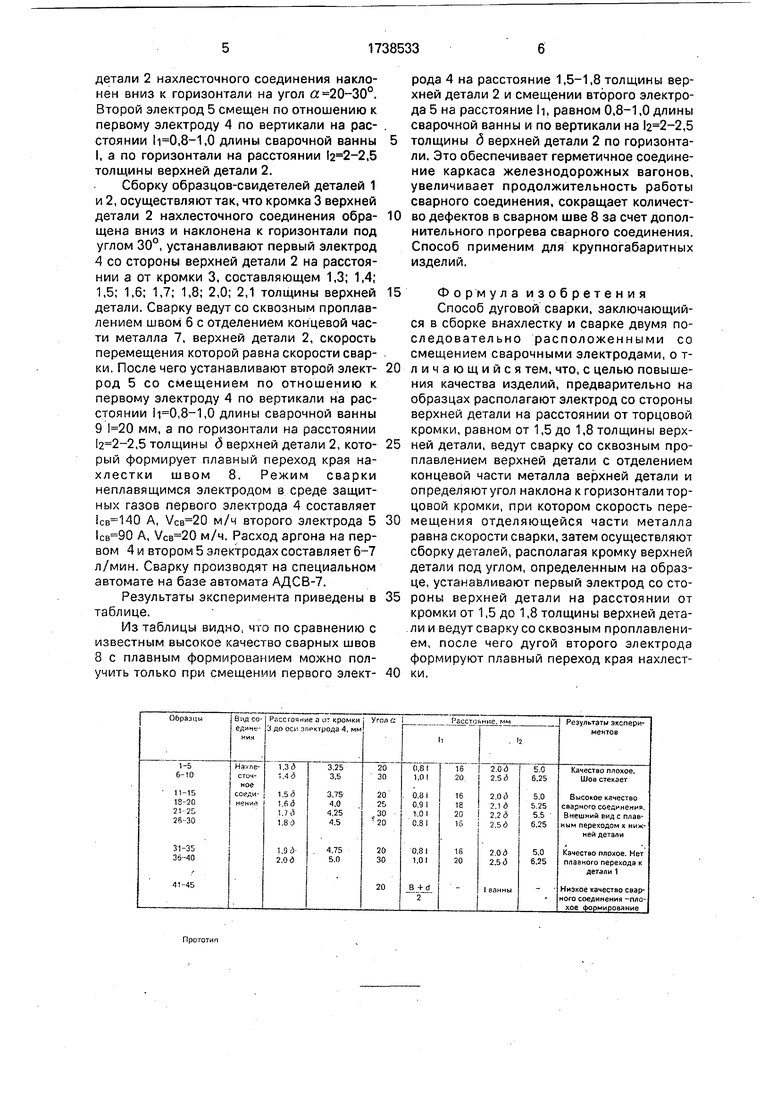

Результаты эксперимента приведены в таблице.

Из таблицы видно, что по сравнению с известным высокое качество сварных швов 8 с плавным формированием можно получить только при смещении первого элект-

рода 4 на расстояние 1,5-1,8 толщины верхней детали 2 и смещении второго электрода 5 на расстояние И, равном 0,8-1,0 длины сварочной ванны и по вертикали на ,5 толщины б верхней детали 2 по горизонтали. Это обеспечивает герметичное соединение каркаса железнодорожных вагонов, увеличивает продолжительность работы сварного соединения, сокращает количество дефектов в сварном шве 8 за счет дополнительного прогрева сварного соединения. Способ применим для крупногабаритных изделий.

Формула изобретения Способ дуговой сварки, заключающийся в сборке внахлестку и сварке двумя по- следовательно расположенными со смещением сварочными электродами, о т- личающийся тем, что, с целью повышения качества изделий, предварительно на образцах располагают электрод со стороны верхней детали на расстоянии от торцовой кромки, равном от 1,5 до 1,8 толщины верхней детали, ведут сварку со сквозным про- плавлением верхней детали с отделением концевой части металла верхней детали и определяют угол наклона к горизонтали торцовой кромки, при котором скорость перемещения отделяющейся части металла равна скорости сварки, затем осуществляют сборку деталей, располагая кромку верхней детали под углом, определенным на образце, устанавливают первый электрод со стороны верхней детали на расстоянии от кромки от 1,5 до 1,8 толщины верхней детали и ведут сварку со сквозным проплавлени- ем, после чего дугой второго электрода формируют плавный переход края нахлестки.

173853310

Ь,0-15д

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой точечной сварки | 1991 |

|

SU1797536A3 |

| Способ дуговой сварки нахлесточного эллипсного соединения труб | 1983 |

|

SU1106619A1 |

| ВЫПОЛНЕННОЕ ДУГОВОЙ СВАРКОЙ УГЛОВОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ОБРАЗОВАНИЯ | 2013 |

|

RU2593049C9 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРЕННОГО УГЛОВЫМ ШВОМ СОЕДИНЕНИЯ И ПОЛУЧЕННОЕ ДУГОВОЙ СВАРКОЙ СОЕДИНЕНИЕ УГЛОВЫМ ШВОМ | 2013 |

|

RU2617307C2 |

| Способ дуговой сварки труб | 1980 |

|

SU903039A1 |

| Способ сварки плавлением угловых и нахлесточных соединений с присадочной проволокой | 1989 |

|

SU1655698A1 |

| Способ дуговой сварки плавлением | 1980 |

|

SU946844A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ШВОВ С ПЕРИОДИЧЕСКИМ ПЕРЕМЕННЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ | 2008 |

|

RU2374048C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| СПОСОБ СВАРКИ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2467844C1 |

Использование: при дуговой автоматической сварке крупногабаритных деталей, например корпусов железнодорожных вагонов. Сущность изобретения: способ дуговой сварки изделий заключается в сборке и сварке деталей двумя последовательно расположенными со смещением сварочными электродами. Сборку деталей осуществляют так, что кромка верхней детали нахлесточ- ного соединения обращена вниз и наклонена к горизонтали под определенным углом. Затем устанавливают первый электрод на расстоянии от кромки, составляющем 1,5- 1,8 толщины верхней детали, и ведут сварку сквозным проплавлением, после чего дугой второго электрода формируют плавный переход края нахлестки. 1 табл., 3 ил.

50

/

| Сварка в машиностроении | |||

| / Под | |||

| ред | |||

| Н | |||

| А | |||

| Ольшанского | |||

| - М.: Машиностроение, т | |||

| I, 1978, с | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Металлургия и технология сварки титана и его сплавов | |||

| / Под ред | |||

| С | |||

| М | |||

| Гуревича | |||

| - Киев.: Наукова Думка, 1979, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

Авторы

Даты

1992-06-07—Публикация

1990-09-04—Подача