1

Изобретение относится к способам дуговой сварки торцовых и нахлесточных круговых швов, преимущественно диаметром более 100 мм, и может найти применение в машиностроении, химической, энергетической и других отраслях промышленности.

Известен способ дуговой сварки плавлением криволинейных торцовых швов, при котором дугу смещают от стыка по радиусу в сторону положительной кривизны.

Применение данного способа позволяет компенсировать различные условия теплоотвода в элементы торцового соединения при сварке и улучшить формирование шва. Смещение электрода от стыка несколько уменьшает зависимость глубины проплавления от величины зазора в соединении 1.

Однако смешение дуги затрудняет получение больших значений глубины прославления и увеличивает вероятность несплавления кромок при больших величинах радиального зазора. Что касается нахлесточных кольцевых соединений, свариваемых угловым швом, то применение этого способа дает отрицательный результат, так как

приводит к преимущественному плавлению внешней кромки.

Известен способ дуговой сварки, при котором предварительно определяют поперечные перемещения кромок в процессе сварки, затем строят кривую перемещений каждой кромки, после чего свариваемые кромки профилируют с учетом этих перемещений, а затем собирают так, чтобы для каждого сечения соединения сумма поперечных перемещий кромок была равна величине устанавли10ваемого при сборке зазора.

Этот способ сварки учитывает неравномерную величину зазора в стыке по его периметру. Способ позволяет компенсировать при сварке различную величину исходного

15 зазора и поперечных деформаций по периметру стыка и может быть успешно реализован для стыковых соединений, в том числе и кольцевых 2.

20 - Что же касается торцовых и нахлесточных кольцевых швов, то профилировать зазор при сборке таких соединий весьма сложно, а различная величина радиальных перемешений внутреннего и наружного элементов соединения в процессе сварки не позволяет достигнуть требуемого эффекта.

Цель изобретения - повышение качества и ремонтной пригодности торцовых и нахлесточных кольцевых швов за счет обеспечения постоянных по периметру стыка условий формирования шва и величины глубины проплавления.

Поставленная цель достигается тем, что в способе дуговой сварки плавлением, преимунхественно торцового и нахлесточного кольцевых соединений, имеюш.их наружный и внутренний элементы, при котором свариваемые кромки образуют переменный по периметру .соединения зазор, дополнительно перед сваркой соединения по наружному элементу выполняют круговой шов шириной не менее 0,3 толндины наружного элемента, преимушественно неплавляыдимся электродом, с погонной энергией 0,4-0,8 от погонной энергии при сварке, а сварку осуществляют после полного охлаждения кругового шва.

При сварке соединения, имеюшего толшину стенки наружного элемента меньше 1 мм, сварку кругового шва выполняют по внешней поверхности наружного элемента на расстоянии от торца последнего, равном 0,5-2,5 толшины стенки.

При сварке соединения, имеюшего между элементами остаюп1,ееся закладное кольцо круговым швом приваривают закладное кольцо к наружному элементу.

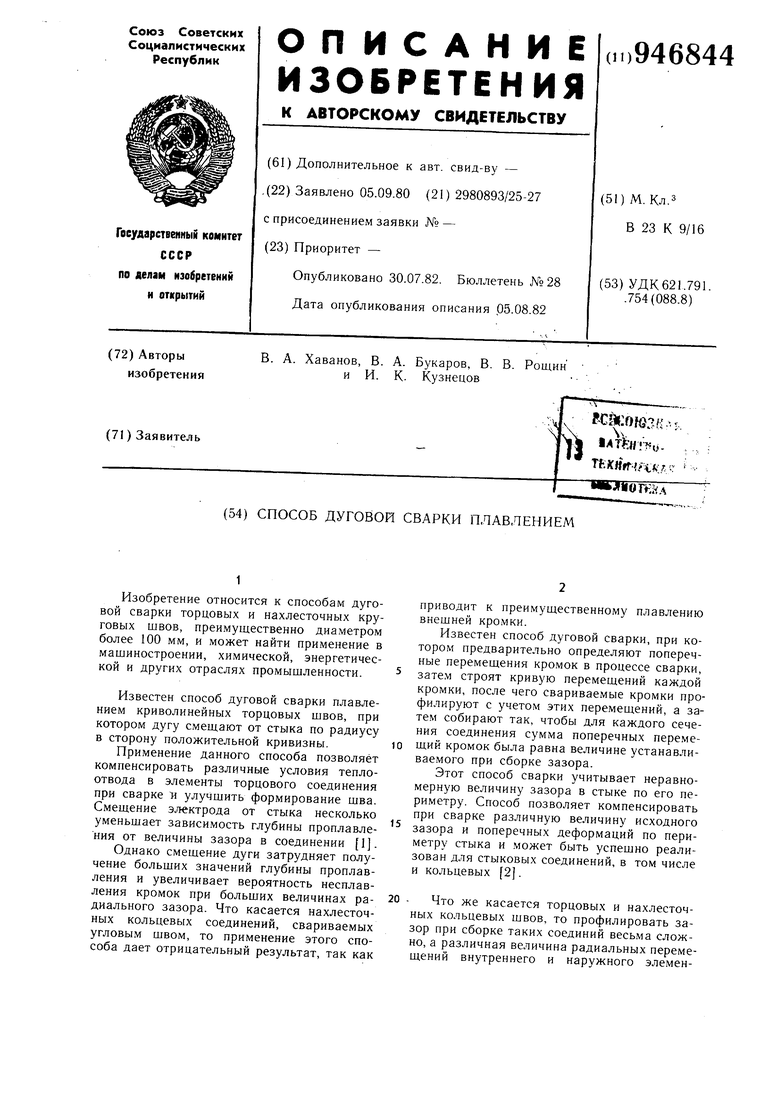

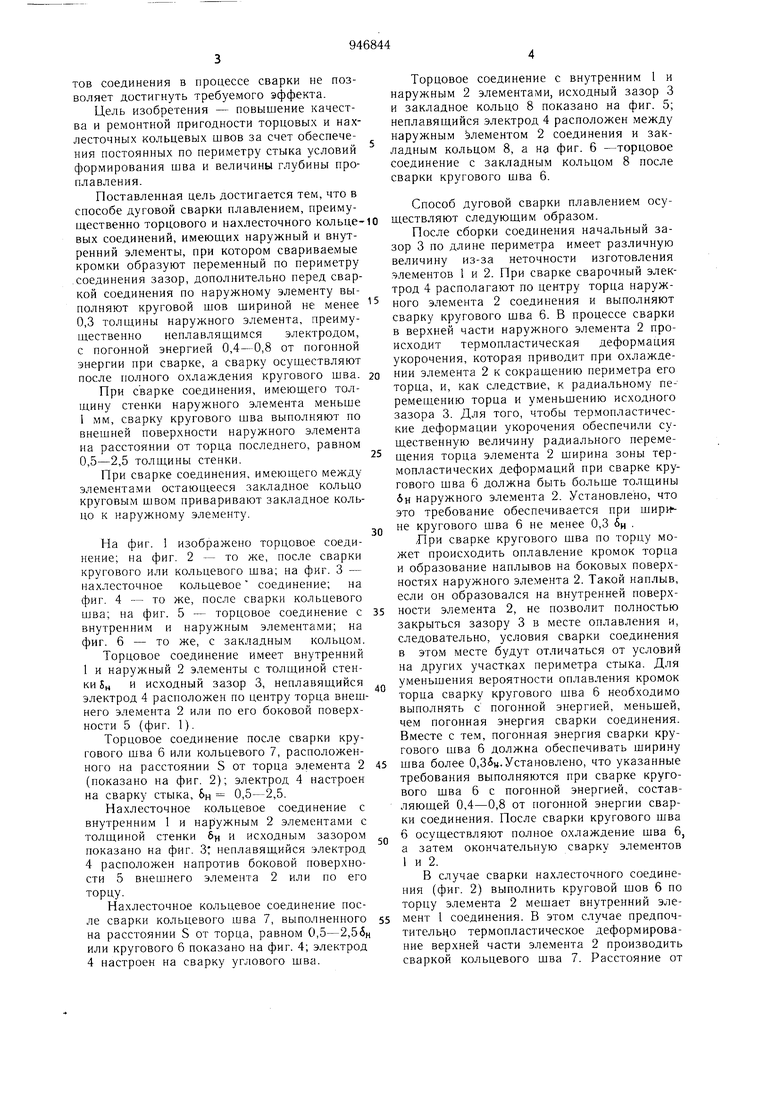

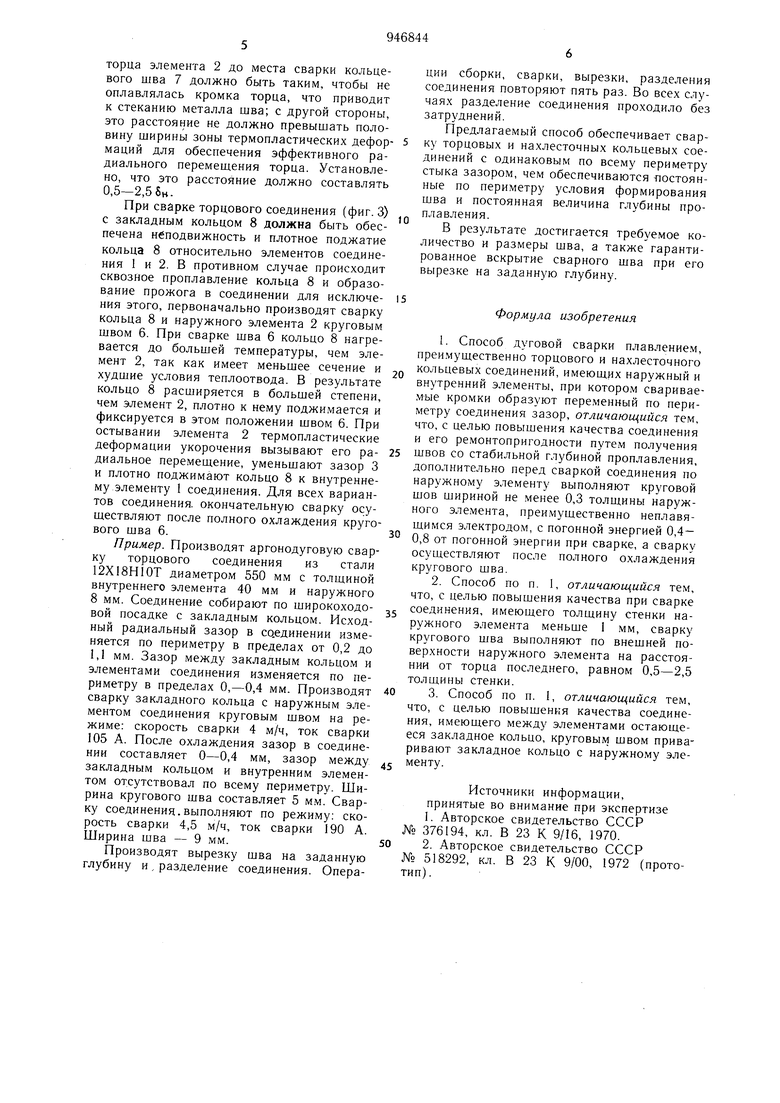

На фиг. 1 изображено торцовое соединение; на фиг. 2 - то же, после сварки кругового или кольцевого шва; на фиг. 3 - нахлесточное кольцевое соединение; на фиг. 4 - то же, после сварки кольцевого шва; на фиг. 5 - торцовое соединение с внутренним и наружным элементами; на фиг. 6 - то же, с закладным кольцом.

Торцовое соединение имеет внутренний 1 и наружный 2 элементы с толшиной стенки 5ц и исходный зазор 3, неплавяшийся электрод 4 расположен по центру торца внешнего элемента 2 или по его боковой поверхности 5 (фиг. 1).

Торцовое соединение после сварки кругового шва 6 или кольцевого 7, расположенного на расстоянии S от торца элемента 2 (показано на фиг. 2); электрод 4 настроен на сварку стыка, Ь 0,5-2,5.

Нахлесточное кольцеЕюе соединение с внутренним 1 и наружным 2 элементами с толшиной стенки 6ц и исходным зазором показано на фиг. 3; неплавяш,ийся электрод 4 расположен напротив боковой поверхности 5 внешнего элемента 2 или по его торцу.

Нахлесточное кольцевое соединение после сварки кольцевого шва 7, выполненного на расстоянии S от торца, равном 0,5-2,56н или кругового 6 показано на фиг. 4; электрод 4 настроен на сварку углового шва.

Торцовое соединение с внутренним 1 и наружным 2 элементами, исходный зазор 3 и закладное кольцо 8 показано на фиг. 5; неплавяш,ийся электрод 4 расположен между наружным элементом 2 соединения и закладным кольцом 8, а на фиг. 6 -торцовое соединение с закладным кольцом 8 после сварки кругового шва 6.

Способ дуговой сварки плавлением осушествляют следующим образом.

После сборки соединения начальный зазор 3 по длине периметра имеет различную величину из-за неточности изготовления элементов 1 и 2. При сварке сварочный электрод 4 располагают по центру торца наружного элемента 2 соединения и выполняют сварку кругового шва 6. В процессе сварки в верхней части наружного элемента 2 происходит термопластическая деформация укорочения, которая приводит при охлаждении элемента 2 к сокращению периметра его торца, и, как следствие, к радиальному перемешению торца и уменьшению исходного зазора 3. Для того, чтобы термопластические деформации укорочения обеспечили существенную величину радиального перемещения торца элемента 2 ширина зоны термопластических деформаций при сварке кругового шва 6 должна быть больше толщины 6н наружного элемента 2. Установлено, что это требование обеспечивается при ширине кругового шва б не менее 0,3 бц .

/При сварке кругового шва по торцу может происходить оплавление кромок торца и образование наплывов на боковых поверхностях наружного элемента 2. Такой наплыв, если он образовался на внутренней поверхности элемента 2, не позволит полностью закрыться зазору 3 в месте оплавления и, следовательно, условия сварки соединения в этом месте будут отличаться от условий на других участках периметра стыка. Для уменьшения вероятности оплавления кромок торца сварку кругового шва 6 необходимо выполнять с погонной энергией, меньшей, чем погонная энергия сварки соединения. Вместе с тем, погонная энергия сварки кругового шва 6 должна обеспечивать ширину шва более 0,35н.Установлено, что указанные требования выполняются при сварке кругового шва 6 с погонной энергией, составляющей 0,4-0,8 от погонной энергии сварки соединения. После сварки кругового шва 6 осуществляют полное охлаждение шва 6, а затем окончательную сварку элементов и 2.

В случае сварки нахлесточного соединения (фиг. 2) выполнить круговой шов 6 по торцу элемента 2 мешает внутренний элемент 1 соединения. В этом случае предпочтительно термопластическое деформирование верхней части эле.мента 2 производить сваркой кольцевого шва 7. Расстояние от

торца элемента 2 до места сварки кольцевого шва 7 должно быть таким, чтобы не оплавлялась кромка торца, что приводит к стеканию металла шва; с другой стороны, это расстояние не должно превышать половину ширины зоны термопластических дефор маций для обеспечения эффективного радиального перемещения торца. Установлено, что это расстояние должно составлять 0,5-2,5 6н.

При сварке торцового соединения (фиг. 3) с закладным кольцом 8 должна быть обеспечена неподвижность и плотное поджатие кольца 8 относительно элементов соединения 1 и 2. В противном случае происходит сквозное проплавление кольца 8 и образование прожога в соединении для исключения этого, первоначально производят сварку кольца 8 и наружного элемента 2 круговым швом 6. При сварке шва 6 кольцо 8 нагревается до большей температуры, чем элемент 2, так как имеет меньшее сечение и худшие условия теплоотвода. В результате кольцо 8 расширяется в большей степени, чем элемент 2, плотно к нему поджимается и фиксируется в этом положении швом 6. При остывании элемента 2 термопластические деформации укорочения вызывают его радиальное перемешение, уменьшают зазор 3 и плотно поджимают кольцо 8 к внутреннему элементу 1 соединения. Для всех вариантов соединения, окончательную сварку осушествляют после полного охлаждения кругового шва 6.

Пример. Производят аргонодуговую сварку торцового соединения из стали 12XI8H10T диаметром 550 мм с толщиной внутреннего элемента 40 мм и наружного 8 мм. Соединение собирают по широкоходовой посадке с закладным кольцом. Исходный радиальный зазор в со.единении изменяется по периметру в пределах от 0,2 до 1,1 мм. Зазор между закладным кольцом и элементами соединения изменяется по периметру в пределах О,-0,4 мм. Производят сварку закладного кольца с наружным элементом соединения круговым швом на режиме: скорость сварки 4 м/ч, ток сварки 105 А. После охлаждения зазор в соединении составляет О-0,4 мм, зазор между закладным кольцом и внутренним элементом отсутствовал по всему периметру. Ширина кругового шва составляет 5 м.м. Сварку соединения.выполняют по режиму: скорость сварки 4,5 м/ч, ток сварки 190 А. Ширина шва - 9 мм.

Производят вырезку шва на заданную глубину и,разделение соединения. Операции сборки, сварки, вырезки, разделения соединения повторяют пять раз. Во всех случаях разделение соединения проходило без затруднений.

Предлагаемый способ обеспечивает сварку торцовых и нахлесточных кольцевых соединений с одинаковым по всему периметру стыка зазором, чем обеспечиваются постоянные по периметру условия формирования шва и постоянная величина глубины проплавления.

В результате достигается требуемое количество и размеры шва, а также гарантированное вскрытие сварного шва при его вырезке на заданную глубину.

Формула изобретения

1.Способ дуговой сварки плавление.м, преи.мущественно торцового и нахлесточного кольцевых соединений, имеюших наружный и внутренний элементы, при котором свариваемые кромки образуют переменный по периметру соединения зазор, отличающийся тем, что, с целью повышения качества соединения и его ремонтопригодности путем получения швов со стабильной глубиной проплавления, дополнительно перед сваркой соединения по наружному элементу выполняют круговой щов шириной не .менее 0,3 толщины наружного элемента, преимущественно неплавящимся электродом, с погонной энергией 0,4- 0,8 от погонной энергии при сварке, а сварку осуществляют после полного охлаждения кругового шва.

2.Способ по п. 1, отличающийся тем, что, с целью повышения качества при сварке соединения, имеющего толщину стенки наружного элемента меньше I мм, сварку кругового шва выполняют по внешней поверхности наружного элемента на расстоянии от торца последнего, равном 0,5-2,5 толщины стенки.

3.Способ по п. 1, отличающийся тем, что, с целью повыщения качества соединения, имеющего между элементами остающееся закладное кольцо, круговым швом приваривают закладное кольцо с наружному элементу.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 376194, кл. В 23 К 9/16, 1970.

2.Авторское свидетельство СССР

№ 518292, кл. В 23 К 9/00, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки плавлением стыков труб | 1983 |

|

SU1136911A1 |

| Способ дуговой сварки вертикально установленных труб | 1980 |

|

SU948587A1 |

| Способ дуговой сварки труб | 1980 |

|

SU903039A1 |

| Способ аргонодуговой сварки | 1979 |

|

SU841852A1 |

| Способ дуговой сварки неплавящимся электродом | 1980 |

|

SU941066A1 |

| Способ дуговой сварки нахлесточного эллипсного соединения труб | 1983 |

|

SU1106619A1 |

| Способ дуговой многопроходной сварки труб | 1983 |

|

SU1143554A1 |

| Способ сварки труб с трубной решеткой | 1981 |

|

SU1007881A1 |

| Способ дуговой многопроходной сварки неповоротных стыков труб | 1983 |

|

SU1143547A1 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

Авторы

Даты

1982-07-30—Публикация

1980-09-05—Подача