Изобретение относится к производству водостойких строительных изделий на основе серпентинито-глиняных смесей, которые могут быть применены в сооружениях, где требуется высокая стойкость к действию минерализованных вод.

Известен способ изготовления стеновых обжиговых материалов на основе отходов обогащения асбеста,включающий помол отходов и добавок, перемешивание смесей, их увлажнение до 6% и прессование при давлении 400 кг/см с последующим обжигом при 1150 С Щ

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ производства магнезиальной керамики на основе асбестовых отходов, включающий подготовку формовочной смеси, пласти ческое формовг.ние изделий, их обжиг и автоклавную обработку 2 . Недостатком известных способов является то, что производство таких изделий затруднительно, так как при обжиге получается большая усадка, из-за чего изделия часто коробятся и разрушаются. Цель изобретения - уменьшение усадки изделий. Поставленная цель достигается тем, что согласно способу производства магнезиальных керамических изделий путем подготовки формовочной смеси на основе серпентинита и глин формования изделий и автоклавной об работки, смесь предварительно брикетируют, полученные брикеты пропаривают, обжигают при 650-720 С в течение 1,5-2 ч и размалывают, а формую изделия из полученного порошка. Во время пропаривания брикетов из серпентинита и глины они упрочняются и при дальнейшем обжиге не разрушают ся. При 650-720°С происходит дегидратация серпентинита и глины с обраи А120}, зованием активного SiO,, также активного MgO. Полученный порошок в размолотом состоянии при затворении водой хорошо гидратируется в автоклаве с образованием гелевидных продуктов, прочно цементирующих изделия, и их усадка составляет всего 0,3-0,5%. При температуре обжига ниже 650 С резко падает прочность, так как дегидратация серпентиновой части практически не проходит, а при температуре больше появляется большое количество форстерита в неактивном состоянии и прочность изделий также падает.

5 Пример 1. Тщательно перемешанную в мешалке сухую формовочную массу, состоящую из 73% серпентинита (мелких отходов асбестовых карьеров) и 15% глины увлажняют до 10% и поO вторно перемешивают, а затем прессуют брикеты размером 5x5 см под давлением 20 МПа, Затем брикеты помещают в пропарочную камеру, которая работает на сухом паре при 100 С

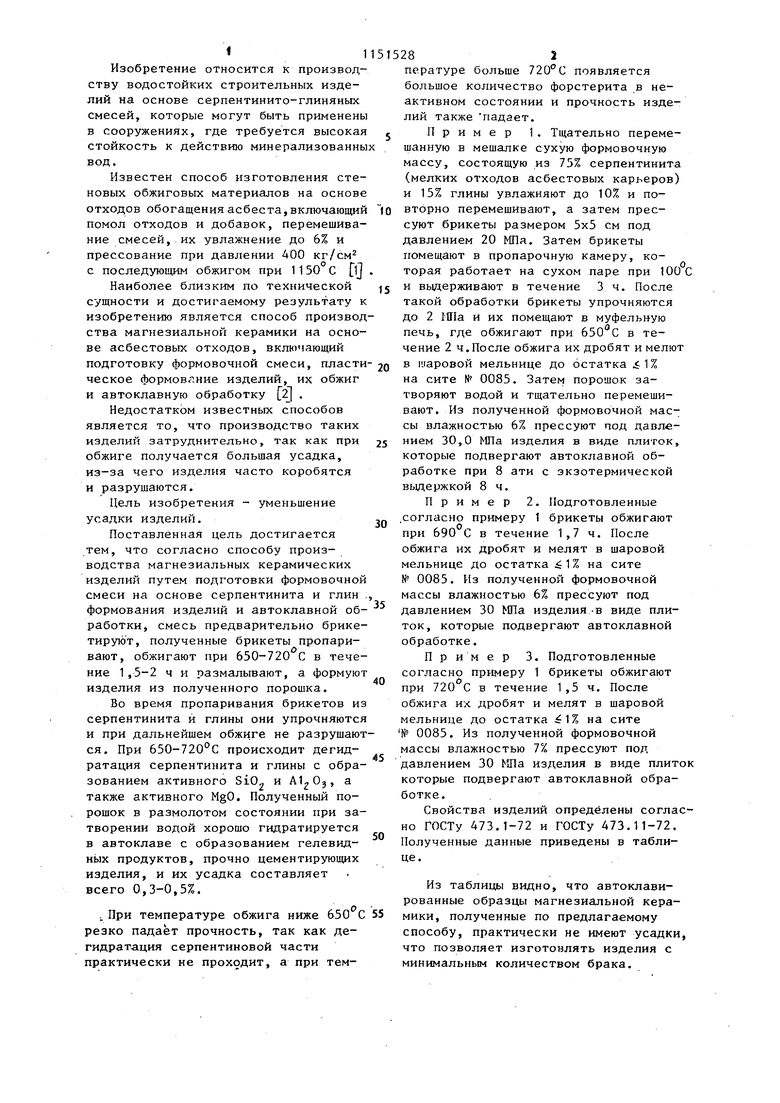

5 и выдерживают в течение 3 ч. После такой обработки брикеты упрочняются до 2 1Ша и их помещают в муфельную печь, где обжигают при 650 С в течение 2 ч.После обжига их дробят и мелют в игаровой мельнице до остатка i1% на сите № 0085. Затем порошок затворяют водой и тщательно перемешивают. Из полученной формовочной массы влажностью 6% прессуют под давлением 30,0 МПа изделия в виде плиток, которые подвергают автоклавной обработке при 8 ати с экзотермической выдержкой 8 ч. Пример 2, Подготовленные .согласно примеру 1 брикеты обжигают при 690 С в течение 1,7 ч. После обжига их дробят и мелят в шаровой мельнице до остатка 1% на сите № 0085. Из полученной формовочной массы влажностью 6% прессуют под давлением 30 Ша изделия -в виде плиток, которые подвергают автоклавной обработке. Пример 3. Подготовленные согласно примеру 1 брикеты обжигают при 720 С в течение 1,5 ч. После обжига их дробят и мелят в шаровой мельнице до остатка 1% на сите № 0085. Из полученной формовочной массы влажностью 7% прессуют под давлением 30 ЬШа изделия в виде плиток которые подвергают автоклавной обработке. Свойства изделий определены согласно ГОСТу 473.1-72 и ГОСТу 473.11-72. Полученные данные приведены в таблице. Из таблицы видно, что автоклавированные образцы магнезиальной керамики, полученные по предлагаемому способу, практически не имеют усадки, что позволяет изготовлять изделия с минимальным количеством брака.

31151528

Предлагаемый способ получения магнезиальных керамических изделий позволяет использовать для их производства как сухое, так и гишстическое формование, я также применять тонко- , дисперсные отходы асбестовых карьеров, которые имеют в своем составе до 80% серпентинита в производстве автоклавных изделий с высокой стойкостью к действию как пресных, так ю и минерализованных вод.ный

23

JZ

5Л)

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления магнезиального вяжущего | 1988 |

|

SU1537659A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2005 |

|

RU2286965C1 |

| Керамическая масса | 1978 |

|

SU779350A1 |

| Способ изготовления силикатных изделий | 1989 |

|

SU1738785A1 |

| Способ получения вяжущего | 1986 |

|

SU1433924A1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724642A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 1999 |

|

RU2172726C1 |

| Керамическая масса для изготовления облицовочной плитки со скоростным режимом обжига | 1987 |

|

SU1530612A1 |

СПОСОБ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ путем подготовки формовочной смесина основе серпентинита и глины, формования изделий и автоклавной обработки, отличающийся тем, что,. с целью уменьшения усадки изделий, смесь предварительно брикетируют, полученные брикеты пропаривают, обжигают при 650-720°С в течение 1,52 ч и размалывают, а формуют изделия .из полученного порошка. СЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Токаев В.Е | |||

| К вопросу изготовления стеновых обжиговых материалов на основе отходов обогащения асбеста | |||

| Сборник трудой ВНИИстром | |||

| М., 1980, № 43, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Виноградов Б.Н | |||

| Водостойкая магнезиальная керамика на основе асбестовых отходов.- Стройматериалы, 1967, №2, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1985-04-23—Публикация

1984-01-03—Подача