Изобретение относится к упрочнению изделий путем распыления материала в расплавленном состоянии.

Целью изобретения является повышение прочности сцепления покрытия и стойкости к действию знакопеременных нагрузок.

Способ газотермического напыления покрытий включает формирование на покрываемой поверхности канавок, создание высокотемпературного газопорошкового потока и напыление материала покрытия на поверхность, при этом газопорошковую струю подают на покрываемую поверхность

под углом а так. чтобы проекция оси струи пересекалась с образующими канавок.

Ширину канавок b определяют из выражения

h ctga .

где Ki - коэффициент заполнения, равный 1,1-1,3;

b - ширина канавки, мм;

h - глубина канавки, равная 0,5-1,0 толщины покрытия, мм.

Канавки формируют перекрещивающимися с образованием между ними участков поверхности, площадь S которых определяют из выражения

S-(2-V К2)2,

4 GO 00 00

о ы

где 5Р - рабочая толщина покрытия; мм;

Ка - коэффициент, учитывающий свойства напыляемого материала, равный от 1 до 2.

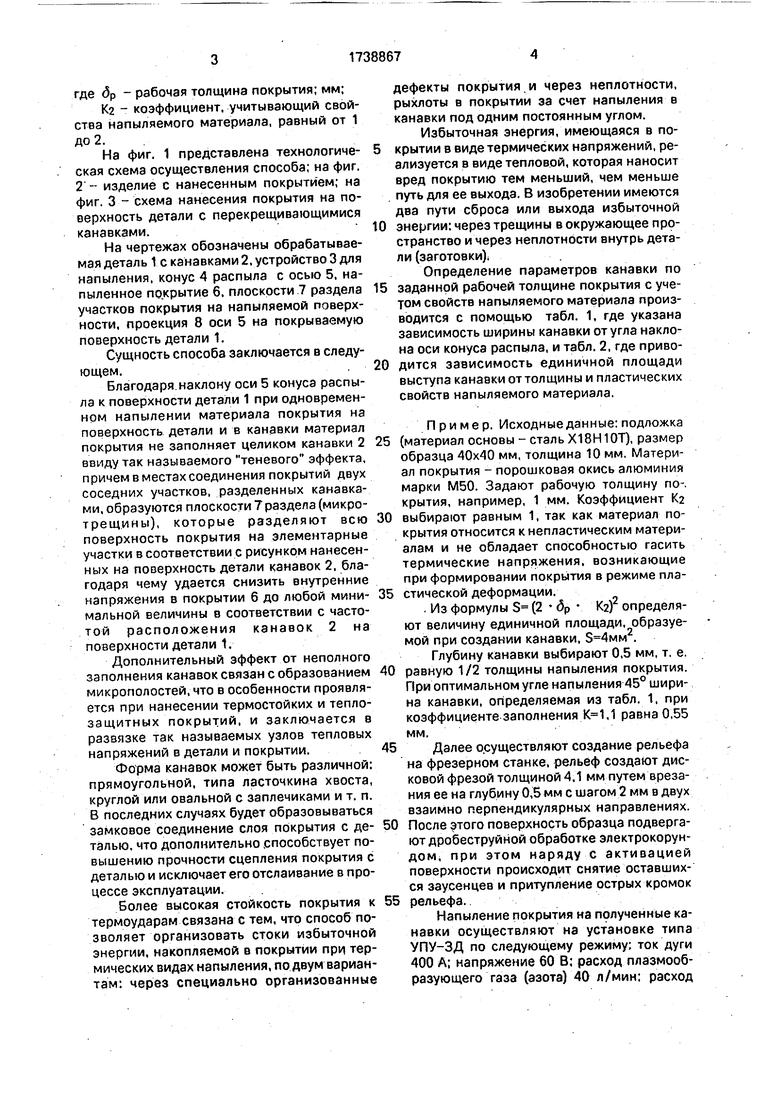

На фиг. 1 представлена технологическая схема осуществления способа; на фиг. 2 -- изделие с нанесенным покрытием; на фиг. 3 - схема нанесения покрытия на поверхность детали с перекрещивающимися канавками.

На чертежах обозначены обрабатываемая деталь 1 с канавками 2. устройство 3 для напыления, конус 4 распыла с осью 5, напыленное пр,крытие 6. плоскости 7 раздела участков покрытия на напыляемой поверхности, проекция 8 оси 5 на покрываемую поверхность детали 1.

Сущность способа заключается в следующем.

Благодаря наклону оси 5 конуса распыла к поверхности детали 1 при одновременном напылении материала покрытия на поверхность детали и в канавки материал покрытия не заполняет целиком канавки 2 ввиду так называемого теневого эффекта, причем в местах соединения покрытий двух соседних участков, разделенных канавками, образуются плоскости 7 раздела (микро- трещины), которые разделяют всю поверхность покрытия на элементарные участки в соответствии с рисунком нанесенных на поверхность детали канавок 2, благодаря чему удается снизить внутренние напряжения в покрытии б до любой минимальной величины в соответствии с частотой расположения канавок 2 на поверхности детали 1.

Дополнительный эффект от неполного заполнения канавок связан с образованием микрополостей, что в особенности проявляется при нанесении термостойких и теплозащитных покрытий, и заключается в развязке так называемых узлов тепловых напряжений в детали и покрытии.

Форма канавок может быть различной: прямоугольной, типа ласточкина хвоста, круглой или овальной с заплечиками и т. п. В последних случаях будет образовываться замковое соединение слоя покрытия с деталью, что дополнительно способствует повышению прочности сцепления покрытия с деталью и исключает его отслаивание в процессе эксплуатации.

Более высокая стойкость покрытия к термоударам связана с тем, что способ позволяет организовать стоки избыточной энергии, накопляемой в покрытии при термических видах напыления, по двум вариантам: через специально организованные

дефекты покрытия и через неплотности, рыхлоты в покрытии за счет напыления в канавки под одним постоянным углом. Избыточная энергия, имеющаяся в покрытии в виде термических напряжений, реализуется в виде тепловой, которая наносит вред покрытию тем меньший, чем меньше путь для ее выхода. В изобретении имеются два пути сброса или выхода избыточной

энергии: через трещины в окружающее пространство и через неплотности внутрь детали (заготовки).

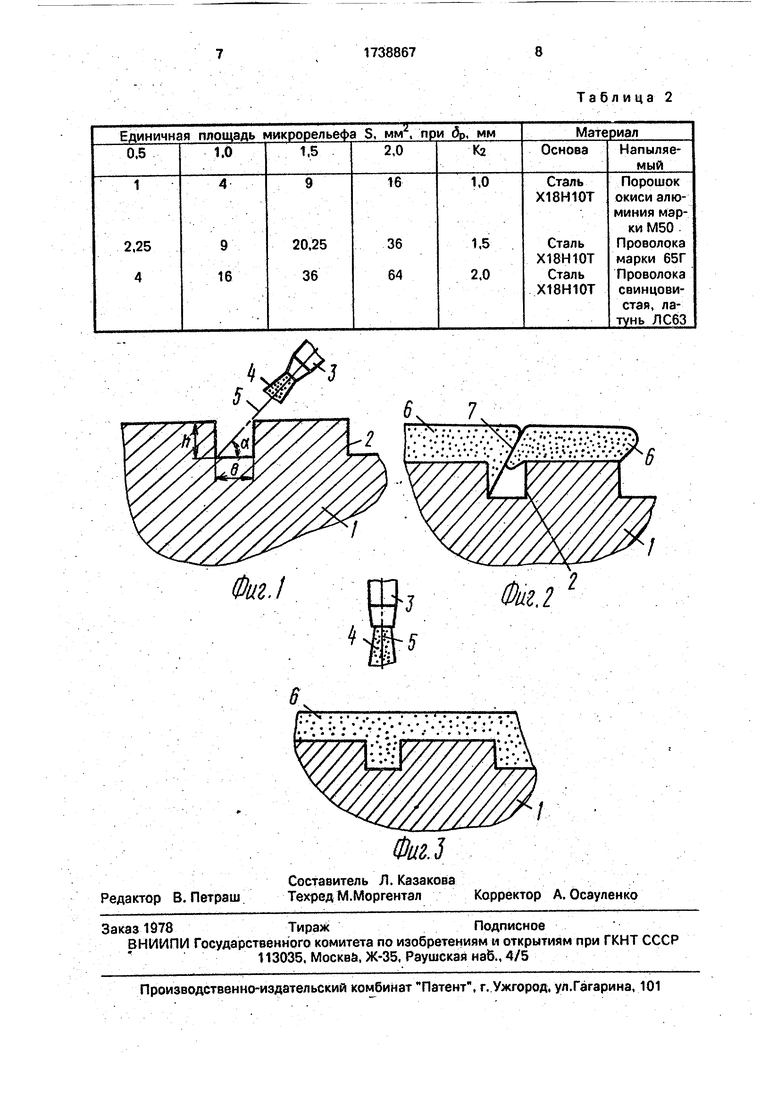

Определение параметров канавки по

заданной рабочей толщине покрытия с учетом свойств напыляемого материала производится с помощью табл. 1, где указана зависимость ширины канавки от угла наклона оси конуса распыла, и табл. 2, где приводится зависимость единичной площади выступа канавки от толщины и пластических свойств напыляемого материала.

Пример. Исходные данные: подложка

(материал основы - сталь Х18Н1 ОТ), размер образца 40x40 мм, толщина 10 мм. Материал покрытия - порошковая окись алюминия марки М50. Задают рабочую толщину по-, крытия, например, 1 мм. Коэффициент К2

выбирают равным 1, так как материал покрытия относится к непластическим материалам и не обладает способностью гасить термические напряжения, возникающие при формировании покрытия в режиме пластической деформации.

. Из формулы S (2 5Р Кз)2 определяют величину единичной площади, образуемой при создании канавки, .

Глубину канавки выбирают 0,5 мм, т. е.

равную 1/2 толщины напыления покрытия. При оптимальном угле напыления 45° ширина канавки, определяемая из табл. 1, при коэффициенте заполнения ,1 равна 0,55 мм.

Далее осуществляют создание рельефа на фрезерном станке, рельеф создают дисковой фрезой толщиной 4.1 мм путем врезания ее на глубину 0,5 мм с шагом 2 мм в двух взаимно перпендикулярных направлениях.

После этого поверхность образца подвергают дробеструйной обработке электрокорундом, при этом наряду с активацией поверхности происходит снятие оставшихся заусенцев и притупление острых кромок

рельефа.

Напыление покрытия на полученные канавки осуществляют на установке типа УПУ-ЗД по следующему режиму; ток дуги 400 А; напряжение 60 В; расход плазмооб- разующего газа (азота) 40 л/мин; расход

транспортирующего газа (азота) 3,6 л/мин; угол напыления 45°.

Путем сканирования по поверхности покрытия получают требуемую толщину покрытия.

Затем выравнивают микронеровности на покрытии путем шлифования на плоскошлифовальном станке и определяют проч- ность сцепления покрытия с основой (по клеевой методике) и стойкость к ударам (по числу ударов стального шара массой 50 г, падающего с высоты 30 см на противоположную покрытию сторону образца, до по- явления первого разрушения покрытия). Прочность сцепления и стойкость к ударам имеют значения 27-29 МПа и 11-13 соответственно.

Проведены испытания покрытия на стойкость к термоциклированию путем разогрева покрытия в муфельной печи до 900°С и последующего охлаждения в ведре с водой, которые показали высокую стойкость покрытия к термоциклированию. Об- разец выдержал 8 термоциклов без разрушения покрытия.

Применение предлагаемого способа взаимен базового (прочность сцепления с поверхностью детали 10-15 МПа, стойкость к ударам 1-2) и известного (прочность сцепления равна 13-18 МПа, стойкость к ударам 2-4) позволит повысить качество покрытия за счет значительного уменьшения возможности его отслаивания от детали.

Формула изобретения

1.Способ газотермического напыления покрытий, включающий формирование на покрываемой поверхности канавок, создание высокотемпературного газопорошкового потока и напыление материала покрытия на поверхность, отличающийся тем, что, с целью повышения прочности сцепления и стойкости к действию знакопеременных нагрузок, газопорошковую струю подают на покрываемую поверхность под углом а так, чтобы проекция оси струи пересекалась с образующими канавок.

2.Способ по п. 1,отличающийся тем, что ширину канавки b определяют из выражения

h ctga ,

где Ki - коэффициент заполнения, равный 1,1-1,3;

h - глубина канавки, равная 0,5-1.0 толщины покрытия, мм.

3.Способ по пп. 1 и2,отличаю- щ и и с я тем, что канавки формируют перекрывающимися с образованием между ними участков поверхности, площадь которых S определяют из выражения

S(2 dp К2 ) 2 где dp - рабочая толщина покрытия, мм;

Ка - коэффициент, учитывающий свойства напыляемого материала и равный от 1 до 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КЕРАМИКИ И КОМПОЗИТОВ | 1991 |

|

RU2026845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2000 |

|

RU2158332C1 |

| Способ получения покрытий | 1989 |

|

SU1742352A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОРШНЕЙ | 1997 |

|

RU2133663C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2442841C2 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2003 |

|

RU2245938C1 |

| Способ получения покрытий | 1987 |

|

SU1588799A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1993 |

|

RU2033864C1 |

| Способ газотермического нанесения стальных покрытий | 1989 |

|

SU1731863A1 |

Изобретение относится к области нанесения покрытий газотермическим напылением для повышения надежности деталей, работающих в условиях знакопеременных нагрузок. Цель изобретения - повышение прочности сцепления покрытий и стойкости к действию знакопеременных нагрузок. На покрываемой поверхности предварительно формируют канавки шириной Ctga, где Ki -коэффициент заполнения, равный 1,1-1,3; h- глубина канавки, равная 0,5-1,0 толщины покрытия, мм; а - угол, под которым подают газопорошковую высокотемпературную струю и который обеспечивает пересечение проекции оси струи с образующими канавок. Ка- навкимогутвыполняться перекрывающимися с образованием между ними участков поверхности, площадь которых определяют из выражеиич S(2 dp К2)2. где 5Р - рабочая толщина покрытия; мм; Ка - коэффициент, учитывающий свойства накопляемого материала, равный от 1 до 2. При реализации способа для нанесения покрытия из окиси алюминия на стальную подложку прочность сцепления составляет 27-29 МПа и стойкость к ударам 11-13. 2 з. п. ф-лы. 3 ил., 2 табл. t сл с

Примечание. Ki- коэффициетн заполнения (для напыляемого материала порошка окиси алюминия марки M50Ki 1,1; для напыляемого материала проволока свинцовистая, латунь марки ЛС63 ,3).

Таблица 1

Таблица 2

| Борисов Ю | |||

| С | |||

| и др | |||

| Газотермические покрытия из порошковых материалов | |||

| Справочник | |||

| - Киев: Наукова думка, 1987, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Хасуй А | |||

| Техника напыления | |||

| - М.: Машиностроение, 1975, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1992-06-07—Публикация

1989-03-15—Подача