Изобретение относится к турбомашино- строению и может быть использовано при изготовлении вкладышей подшипников скольжения центробежных и осевых компрессоров, а также паровых и газовых турбин.

Целью изобретения являются повышение качества, точности изготовления, улучшение механических антифрикционных и эксплуатационных свойств.

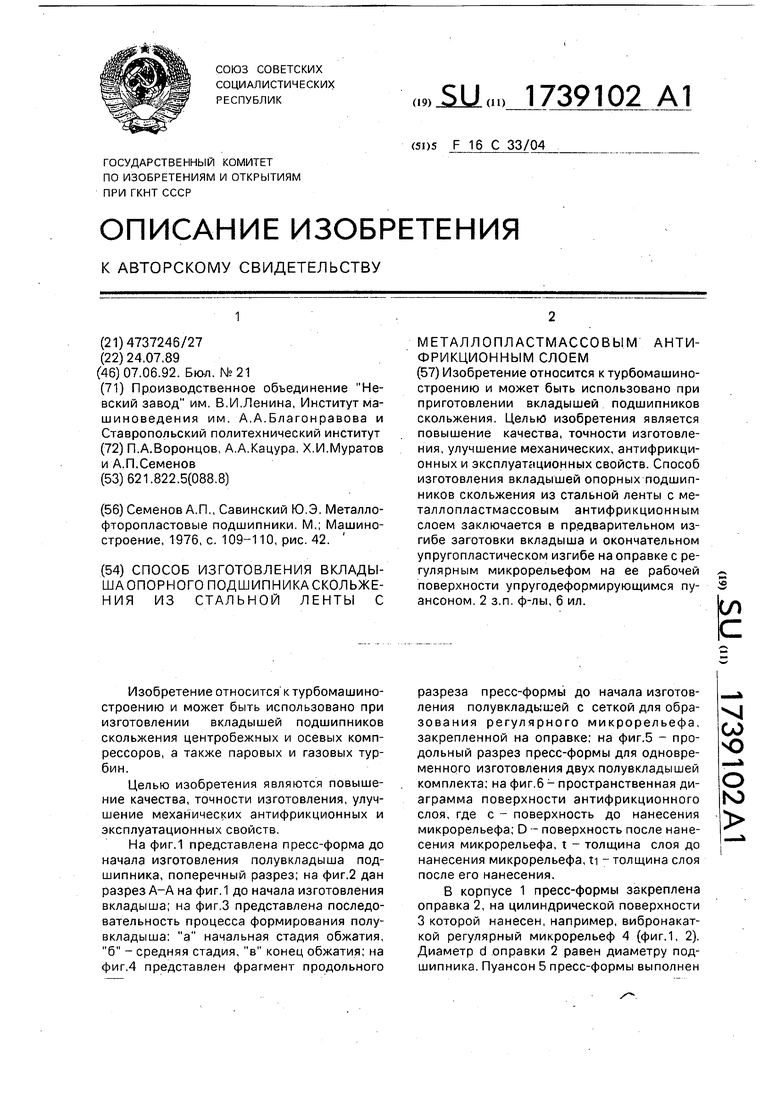

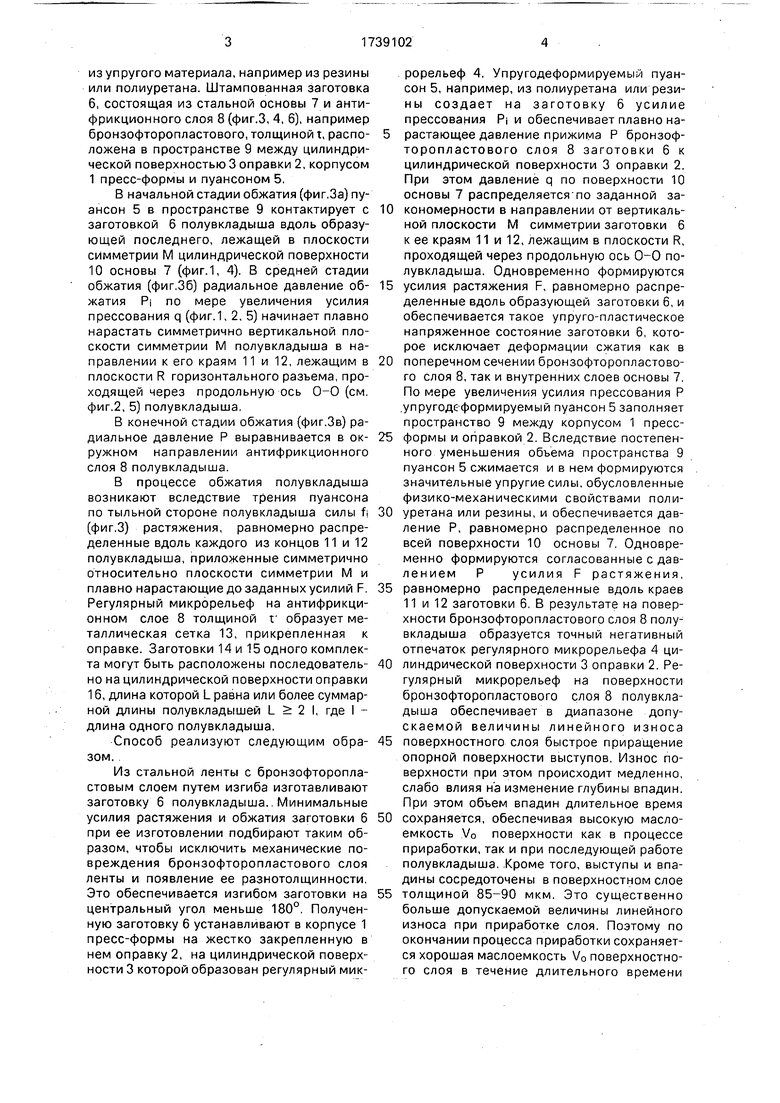

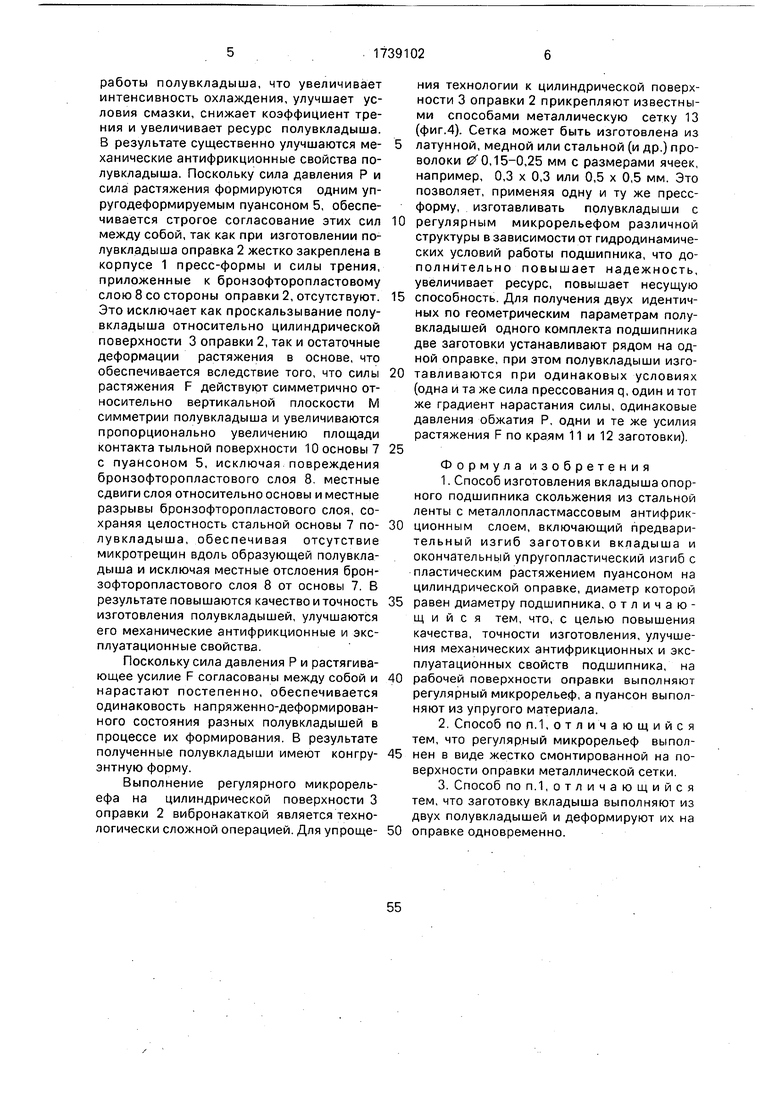

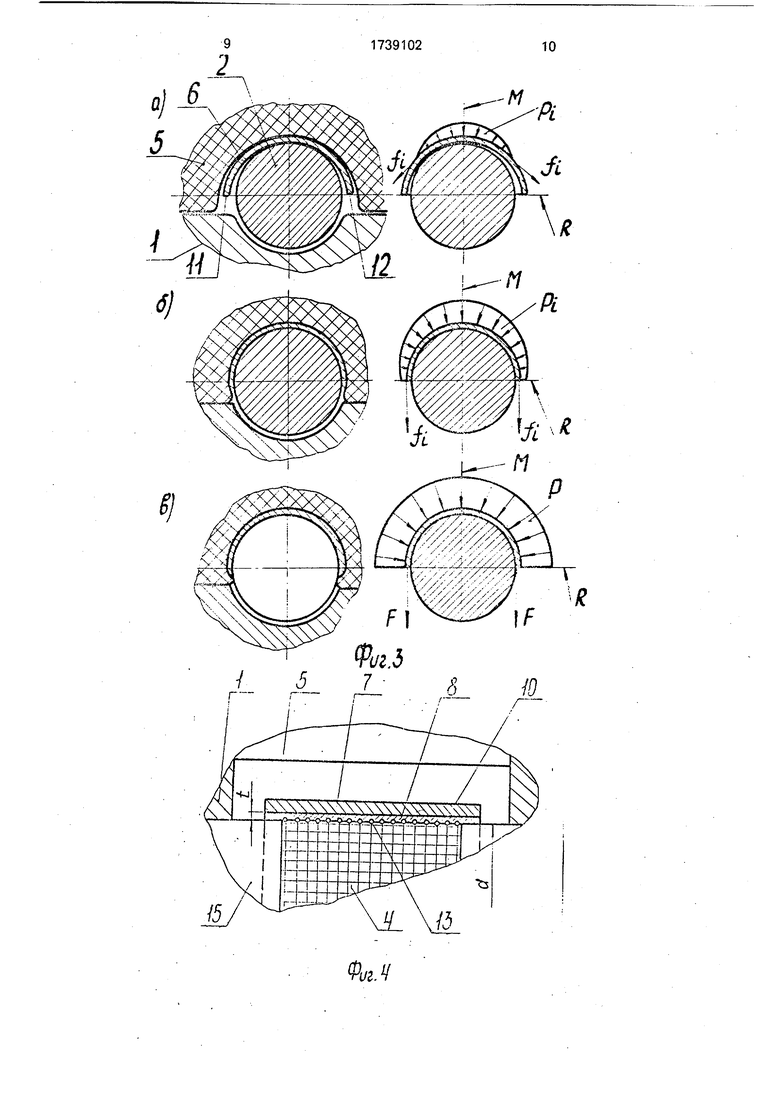

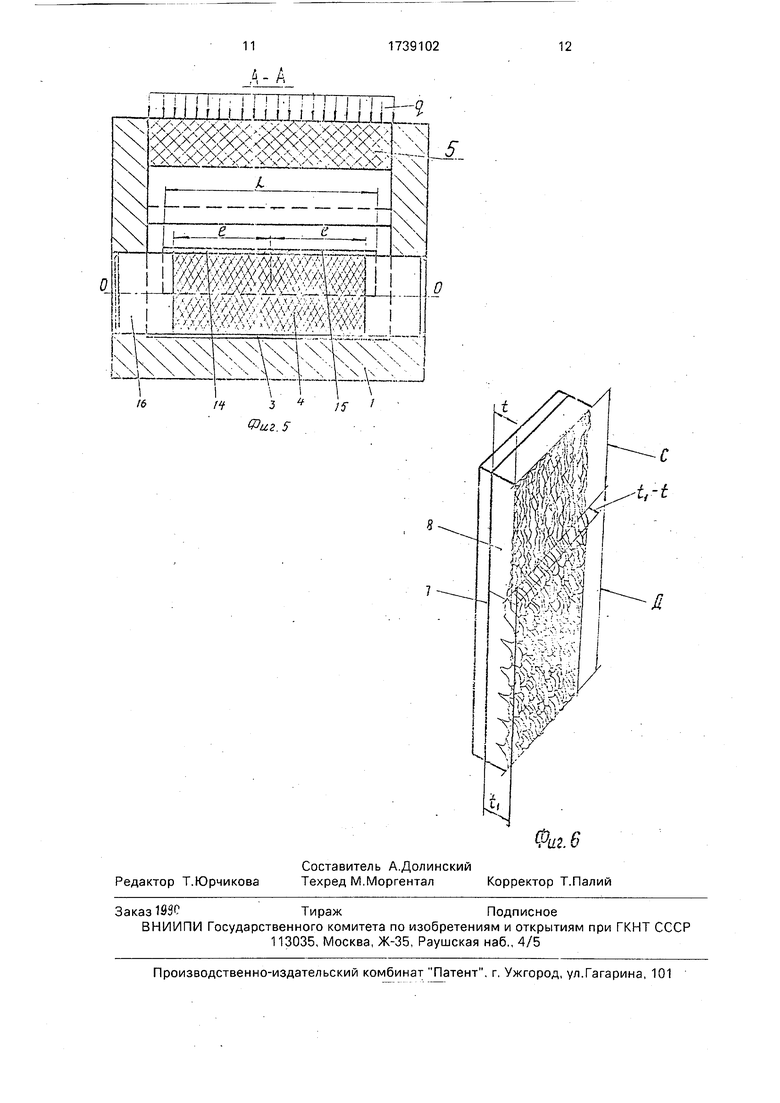

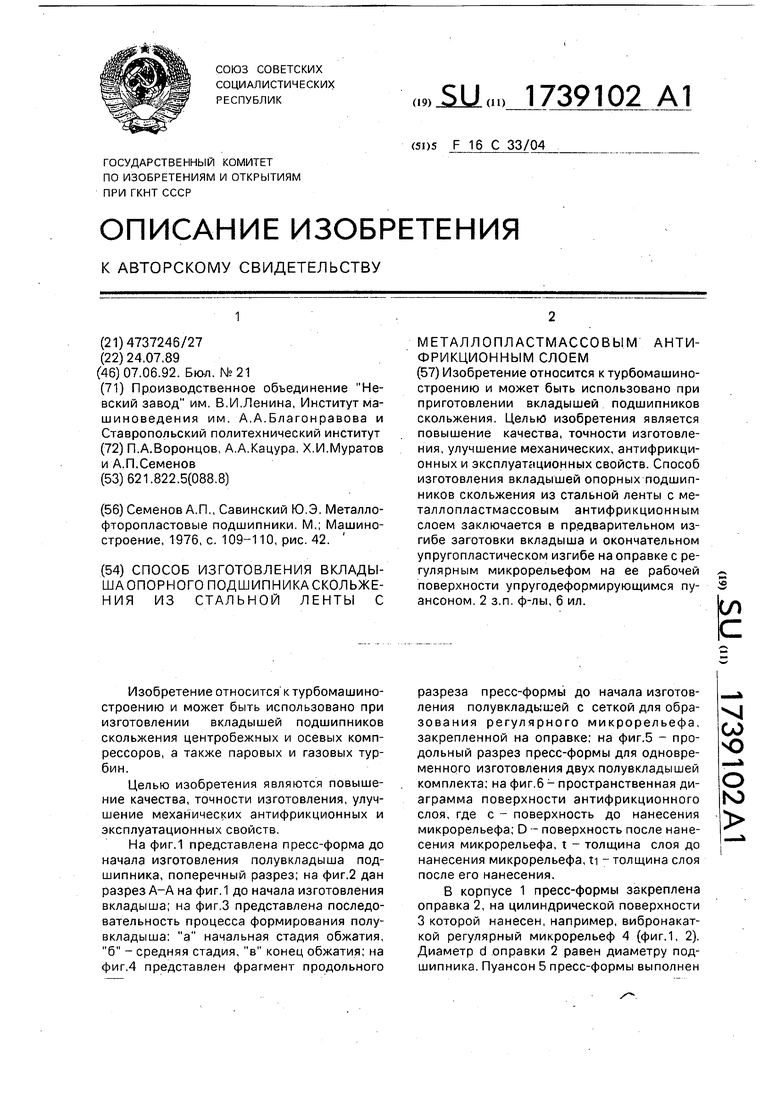

На фиг,1 представлена пресс-форма до начала изготовления полувкладыша подшипника, поперечный разрез; на фиг.2 дан разрез А-А на фиг. 1 до начала изготовления вкладыша; на фиг.З представлена последовательность процесса формирования полувкладыша: а начальная стадия обжатия, б - средняя стадия, в конец обжатия; на фиг.4 представлен фрагмент продольного

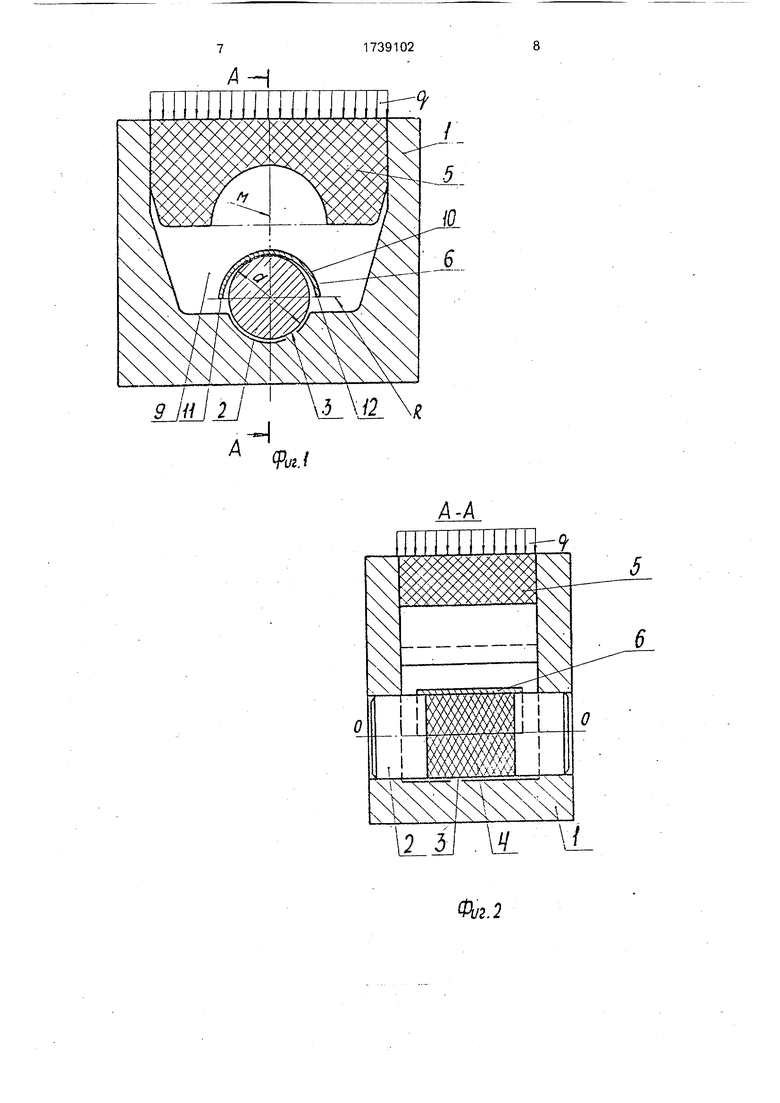

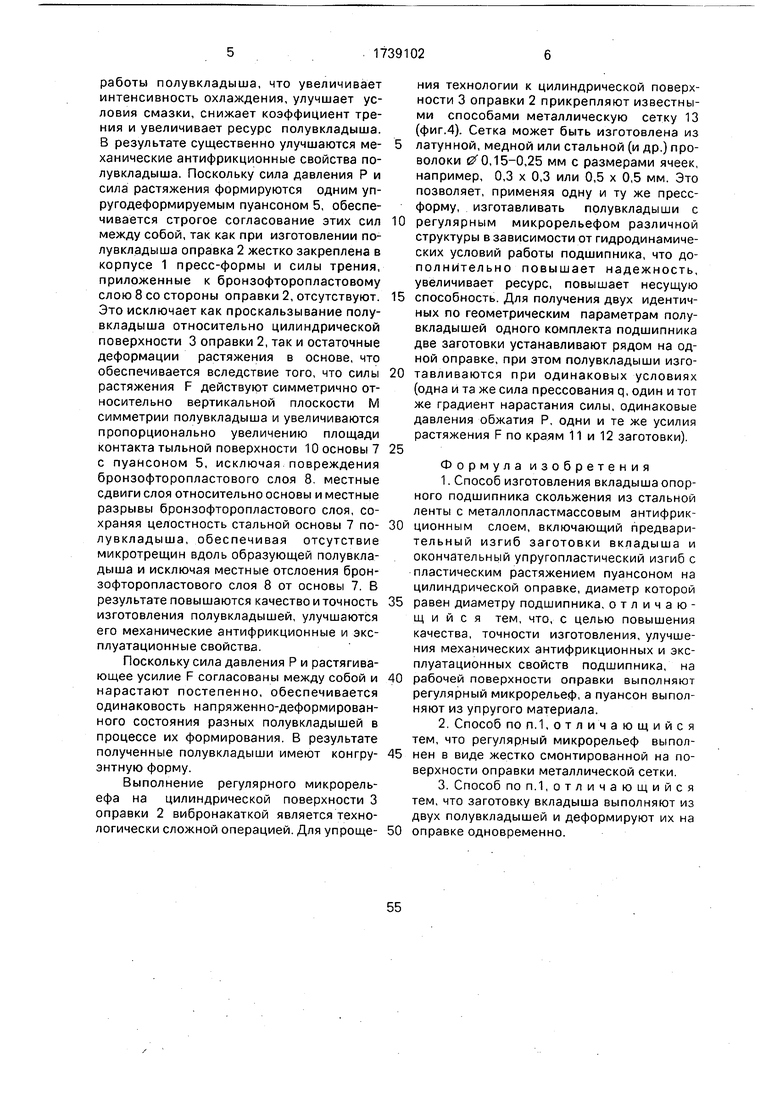

разреза пресс-формы до начала изготовления полувкладышей с сеткой для обра- зования регулярного микрорельефа, закрепленной на оправке; на фиг.5 - продольный разрез пресс-формы для одновременного изготовления двух полувкладышей комплекта; на фиг.6 - пространственная диаграмма поверхности антифрикционного слоя, где с - поверхность до нанесения микрорельефа; D - поверхность после нанесения микрорельефа, t - толщина слоя до нанесения микрорельефа, ti - толщина слоя после его нанесения.

В корпусе 1 пресс-формы закреплена оправка 2, на цилиндрической поверхности 3 которой нанесен, например, вибронакаткой регулярный микрорельеф 4 (фиг.1, 2). Диаметр d оправки 2 равен диаметру подшипника. Пуансон 5 пресс-формы выполнен

vl СО О

О ГО

из упругого материала, например из резины или полиуретана. Штампованная заготовка 6, состоящая из стальной основы 7 и антифрикционного слоя 8 (фиг.З, 4, 6), например бронзофторопластового, толщиной t, расположена в пространстве 9 между цилиндрической поверхностью 3 оправки 2, корпусом 1 пресс-формы и пуансоном 5.

В начальной стадии обжатия (фиг.За) пуансон 5 в пространстве 9 контактирует с заготовкой 6 полувкладыша вдоль образующей последнего, лежащей в плоскости симметрии М цилиндрической поверхности 10 основы 7 (фиг.1, 4). В средней стадии обжатия (фиг,36) радиальное давление обжатия PI по мере увеличения усилия прессования q (фиг.1, 2, 5) начинает плавно нарастать симметрично вертикальной плоскости симметрии М полувкладыша в направлении к его краям 11 и 12, лежащим в плоскости R горизонтального разъема,проходящей через продольную ось 0-0 (см. фиг.2, 5) полувкладыша,

В конечной стадии обжатия (фиг.Зв) радиальное давление Р выравнивается в окружном направлении антифрикционного слоя 8 полувкладыша.

В процессе обжатия полувкладыша возникают вследствие трения пуансона по тыльной стороне полувкладыша силы f. (фиг.З) растяжения, равномерно распределенные вдоль каждого из концов 11 и 12 полувкладыша, приложенные симметрично относительно плоскости симметрии М и плавно нарастающие до заданных усилий F. Регулярный микрорельеф на антифрикционном слое 8 толщиной t образует металлическая сетка 13, прикрепленная к оправке. Заготовки 14 и 15 одного комплекта могут быть расположены последовательно на цилиндрической поверхности оправки 1 б, длина которой L равна или более суммарной длины полувкладышей L 2 I, где I - длина одного полувкладыша.

Способ реализуют следующим образом.

Из стальной ленты с бронзофторопла- стовым слоем путем изгиба изготавливают заготовку 6 полувкладыша. Минимальные усилия растяжения и обжатия заготовки 6 при ее изготовлении подбирают таким образом, чтобы исключить механические повреждения бронзофторопластового слоя ленты и появление ее разнотолщинности. Это обеспечивается изгибом заготовки на центральный угол меньше 180°. Полученную заготовку 6 устанавливают в корпусе 1 пресс-формы на жестко закрепленную в нем оправку 2, на цилиндрической поверхности 3 которой образован регулярный микрорельеф 4. Упругодеформируемый пуансон 5, например, из полиуретана или резины создает на заготовку 6 усилие прессования Р, и обеспечивает плавно нарастающее давление прижима Р бронзофторопластового слоя 8 заготовки 6 к цилиндрической поверхности 3 оправки 2. При этом давление q по поверхности 10 основы 7 распределяется по заданной за0 кономерности в направлении от вертикальной плоскости М симметрии заготовки 6 к ее краям 11 и 12, лежащим в плоскости R, проходящей через продольную ось 0-0 полувкладыша. Одновременно формируются

5 усилия растяжения F, равномерно распределенные вдоль образующей заготовки 6, и обеспечивается такое упруго-пластическое напряженное состояние заготовки 6, которое исключает деформации сжатия как в

0 поперечном сечении бронзофторопластового слоя 8, так и внутренних слоев основы 7. По мере увеличения усилия прессования Р упругодсформируемый пуансон 5 заполняет пространство 9 между корпусом 1 пресс5 формы и оправкой 2. Вследствие постепенного уменьшения объема пространства 9 пуансон 5 сжимается и в нем формируются значительные упругие силы, обусловленные физико-механическими свойствами поли0 уретана или резины, и обеспечивается давление Р, равномерно распределенное по всей поверхности 10 основы 7. Одновременно формируются согласованные с давлением Р усилия F растяжения,

5 равномерно распределенные вдоль краев 11 и 12 заготовки 6. В результате на поверхности бронзофторопластового слоя 8 полувкладыша образуется точный негативный отпечаток регулярного микрорельефа 4 ци0 линдрической поверхности 3 оправки 2. Регулярный микрорельеф на поверхности бронзофторопластового слоя 8 полувкладыша обеспечивает в диапазоне допускаемой величины линейного износа

5 поверхностного слоя быстрое приращение опорной поверхности выступов. Износ поверхности при этом происходит медленно, слабо влияя на изменение глубины впадин. При этом объем впадин длительное время

0 сохраняется, обеспечивая высокую масло- емкость VQ поверхности как в процессе приработки, так и при последующей работе полувкладыша. Кроме того, выступы и впадины сосредоточены в поверхностном слое

5 толщиной 85-90 мкм. Это существенно больше допускаемой величины линейного износа при приработке слоя. Поэтому по окончании процесса приработки сохраняется хорошая маслоемкость V0 поверхностного слоя в течение длительного времени

работы полувкладыша, что увеличивает интенсивность охлаждения, улучшает условия смазки, снижает коэффициент трения и увеличивает ресурс полувкладыша. В результате существенно улучшаются механические антифрикционные свойства полувкладыша. Поскольку сила давления Р и сила растяжения формируются одним уп- ругодеформируемым пуансоном 5, обеспечивается строгое согласование этих сил между собой, так как при изготовлении полувкладыша оправка 2 жестко закреплена в корпусе 1 пресс-формы и силы трения, приложенные к бронзофторопластовому слою 8 со стороны оправки 2, отсутствуют. Это исключает как проскальзывание полувкладыша относительно цилиндрической поверхности 3 оправки 2, так и остаточные деформации растяжения в основе, что обеспечивается вследствие того, что силы растяжения F действуют симметрично относительно вертикальной плоскости М симметрии полувкладыша и увеличиваются пропорционально увеличению площади контакта тыльной поверхности 10 основы 7 с пуансоном 5, исключая повреждения бронзофторопластового слоя 8 местные сдвиги слоя относительно основы и местные разрывы бронзофторопластового слоя, сохраняя целостность стальной основы 7 полувкладыша, обеспечивая отсутствие микротрещин вдоль образующей полувкладыша и исключая местные отслоения бронзофторопластового слоя 8 от основы 7. В результате повышаются качество и точность изготовления полувкладышей, улучшаются его механические антифрикционные и эксплуатационные свойства.

Поскольку сила давления Р и растягивающее усилие F согласованы между собой и нарастают постепенно, обеспечивается одинаковость напряженно-деформированного состояния разных полувкладышей в процессе их формирования. В результате полученные полувкладыши имеют конгруэнтную форму.

Выполнение регулярного микрорельефа на цилиндрической поверхности 3 оправки 2 вибронакаткой является технологически сложной операцией. Для упрощения технологии к цилиндрической поверхности 3 оправки 2 прикрепляют известными способами металлическую сетку 13 (фиг.4). Сетка может быть изготовлена из

латунной, медной или стальной (и др.) проволоки 0 0,15-0,25 мм с размерами ячеек, например, 0,3 х 0,3 или 0,5 х 0,5 мм. Это позволяет, применяя одну и ту же пресс- форму, изготавливать полу вкладыши с

регулярным микрорельефом различной структуры в зависимости от гидродинамических условий работы подшипника, что дополнительно повышает надежность, увеличивает ресурс, повышает несущую

способность. Для получения двух идентичных по геометрическим параметрам полувкладышей одного комплекта подшипника две заготовки устанавливают рядом на одной оправке, при этом полувкладыши изготавливаются при одинаковых условиях (одна и та же сила прессования q, один и тот же градиент нарастания силы, одинаковые давления обжатия Р, одни и те же усилия растяжения F по краям 11 и 12 заготовки).

Формула изобретения

1.Способ изготовления вкладыша опорного подшипника скольжения из стальной ленты с металлопластмассовым антифрикционным слоем, включающий предварительный изгиб заготовки вкладыша и окончательный упругопластический изгиб с пластическим растяжением пуансоном на цилиндрической оправке, диаметр которой

равен диаметру подшипника, отличающийся тем, что, с целью повышения качества, точности изготовления, улучшения механических антифрикционных и эксплуатационных свойств подшипника, на

рабочей поверхности оправки выполняют регулярный микрорельеф, а пуансон выполняют из упругого материала.

2.Способ поп.1,отлича ющийся тем, что регулярный микрорельеф выполнен в виде жестко смонтированной на поверхности оправки металлической сетки.

3.Способ по п.1,отличающийся тем, что заготовку вкладыша выполняют из двух полувкладышей и деформируют их на

оправке одновременно.

ЛН

Ml

-да-| Д««./

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫШЕЙ ОПОРНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2354863C1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Способ изготовления оболочек переменного сечения | 2021 |

|

RU2779127C1 |

| Контактная пара и способ ее изготовления | 1988 |

|

SU1571715A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2305804C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СЕПАРАТОРА ШАРИКОПОДШИПНИКА ИЗ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205106C1 |

| Способ Дагиса и Кошика восстановления деталей типа втулок | 1991 |

|

SU1782201A3 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2064614C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

| Способ изготовления полуцилиндрических деталей | 1990 |

|

SU1726094A1 |

Изобретение относится к турбомашино- строению и может быть использовано при приготовлении вкладышей подшипников скольжения. Целью изобретения является повышение качества, точности изготовления, улучшение механических, антифрикционных и эксплуатационных свойств. Способ изготовления вкладышей опорных подшипников скольжения из стальной ленты с метал л опластмассовым антифрикционным слоем заключается в предварительном изгибе заготовки вкладыша и окончательном упругопластическом изгибе на оправке с регулярным микрорельефом на ее рабочей поверхности упругодеформирующимся пуансоном. 2 з.п. ф-лы, 6 ил. (Л

fe.2

А-А

If

,/;//

- Г

ft

П /W/XAY 7 /-м ГГТ

Щ$№ i

/i Јi iiy Li

улХ ЧмВ ч

..

..)

/f

7

4 , N or,{(

,41

|fef - ,

I, «

йде

N

5 - г: ;ск ; пН л).

X:

t. ОГ ч

j

ШЙгх

V.t CX

N

| Семенов А.П., Савинский Ю.Э | |||

| Металло- фторопластовые подшипники | |||

| М.; Машиностроение, 1976, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1992-06-07—Публикация

1989-07-24—Подача