Изобретение относится к области машиностроения и может быть использовано при изготовлении вкладышей опорного подшипника скольжения.

Известен способ изготовления вкладыша опорного подшипника скольжения из стальной ленты с металлопластмассовым антифрикционным слоем (Семенов А.П., Савинский Ю.Э., «Металлофторопластовые подшипники», М., Машиностроение, 1976 г., стр.109-110, рис.42), включающий предварительный изгиб заготовки вкладыша и окончательный упругопластический изгиб на оправке упругодеформирующим пуансоном.

Недостатком данного способа является то, что вкладыши изготавливают только с внутренним расположением антифрикционного фторопластового слоя.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления вкладыша опорного подшипника скольжения из стальной ленты с металлопластмассовым антифрикционным слоем (ав. св-во №1739102, F16C 33/04, 24.07.89), включающий предварительный изгиб заготовки вкладыша и окончательный упругопластический изгиб на оправке с регулярным микрорельефом на ее рабочей поверхности при помощи упругодеформирующегося пуансона.

Недостатком данного способа является то, что он позволяет изготавливать вкладыши только с внутренним расположением антифрикционного фторопластового слоя, а также низкая износостойкость пуансона, изготовляемого из пластического материала.

.Технический результат данного изобретения заключается в расширении технологических возможностей способа.

Указанный технический результат достигается тем, что при способе изготовления вкладыша опорного подшипника скольжения с антифрикционным фторопластовым слоем, включающем предварительный изгиб и окончательный изгиб заготовки вкладыша пуансоном на оправке, окончательный изгиб заготовки вкладыша осуществляют с использованием стальных шариков, установленных в эластичном сепараторе, при этом производят внедрение стальных шариков в металлическую основу заготовки, причем при изготовлении вкладыша с наружным антифрикционным фторопластовым слоем заготовку вкладыша при предварительном изгибе получают с радиусом, меньшим заданного радиуса вкладыша, а получение вкладыша заданного радиуса обеспечивают при окончательном изгибе заготовок путем увеличения полученного при предварительном изгибе радиуса заготовки вкладыша;

при изготовлении вкладыша с внутренним антифрикционным фторопластовым слоем заготовку вкладыша при предварительном изгибе получают с радиусом, большим заданного радиуса вкладыша, а получение вкладыша заданного радиуса обеспечивают при окончательном изгибе путем уменьшения полученного при предварительном изгибе радиуса заготовки вкладыша.

Данный способ позволяет изготавливать вкладыши опорного подшипника скольжения, как с внутренним, так и с наружным расположением антифрикционного фторопластового слоя.

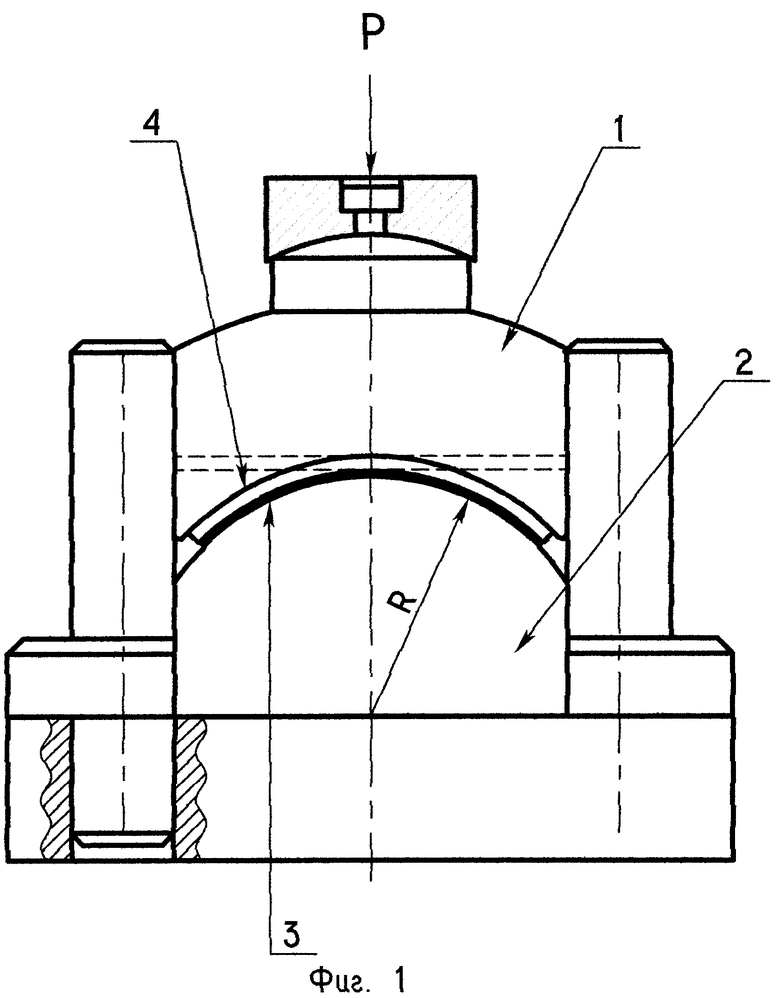

Техническое решение поясняется чертежами, где на:

фиг.1 представлен штамп для предварительного изгиба заготовок с внутренним расположением антифрикционного фторопластового слоя,

фиг.2 представлен штамп для окончательного изгиба вкладыша с внутренним расположением антифрикционного фторопластового слоя,

фиг.3 представлен штамп для предварительного изгиба вкладышей с наружным расположением антифрикционного фторопластового слоя,

фиг.4 представлен штамп для окончательного изгиба вкладышей с наружным расположением антифрикционного фторопластового слоя.

Реализация предлагаемого способа при изготовлении вкладышей с внутренним расположением антифрикционного фторопластового слоя осуществляется следующим способом:

Предварительный изгиб заготовок производят в штампе (фиг.1) с использованием пуансона 1 и оправки 2, имеющей радиус R, например, равный 105 мм и больший, чем радиус готового вкладыша, равный, например, 100 мм. Плоскую заготовку вкладыша с размерами, например, 80 мм × 70 мм устанавливают фторопластовым антифрикционным слоем 3 на оправку 2, металлическим основанием 4 вверх. Пуансон 1 под действием усилия прессования, в нашем примере Р=75 т.с., обеспечивает плавно нарастающее давление прижима. Радиус заготовки получают равным R=105 мм.

Окончательный изгиб заготовок производят в штампе (фиг.2) с использованием пуансона 1, оправки 2 и стальных шариков 5, имеющих диаметр, например 3 мм. Формообразующая оправка 2 имеет радиус R готового вкладыша, равный 100 мм. На заготовку устанавливают эластичный сепаратор со стальными шариками 5. Под действием усилия пресса, в нашем случае Р=50 т.с., происходит равномерное внедрение шариков 5 в металлическое основание 4 заготовки по всей ее площади, вызывающее равнораспределенные растягивающие напряжения основания заготовки. Заготовка принимает требуемую форму с заданным радиусом фторопластового слоя 3, равным 100 мм. Оптимальная глубина внедрения шариков 5 в металлическую основу 4 составляет 0,1 мм при удельном давлении 10 кг/мм2. Локальное внедрение шариков 5 в основу 4 не влияет на точность позиционирования и работоспособность вкладышей в узлах подшипников.

Подшипники с наружным расположением антифрикционного фторопластового слоя изготавливают следующим способом:

Предварительный изгиб плоской заготовки, например, с размерами 80 мм × 70 мм, производят в штампе (фиг.3) с использованием пуансона 1 и оправки 2. Заготовку вкладыша устанавливают металлической основой 4 на оправку 2, а фторопластовым слоем 3 вверх, при этом оправка 2 имеет радиус R, равный, например, 90 мм, меньший заданного радиуса готового вкладыша, равного 100 мм. Пуансон 1 под действием усилия прессования, в нашем примере Р=75 т.с., обеспечивает плавно нарастающее давление прижима. Радиус получаемой заготовки равен радиусу оправки 2, а именно 90 мм.

Окончательный изгиб заготовки производят в штампе (фиг.4) с использованием пуансона 1, оправки 2 и стальных шариков 5, например, имеющих шарики диаметром 3 мм. Формообразующий пуансон 1 имеет радиус R готовой детали, равный 100 мм. На оправку 2 устанавливают эластичный сепаратор со стальными шариками 5 и заготовку вкладыша металлическим основанием 4 вниз, а фторопластовым слоем 3 вверх. Под действием усилия пресса, в нашем случае, например, Р=50 т.с., происходит равномерное внедрение шариков 5 в металлическое основание 4 заготовки, радиус заготовки увеличивается и вкладыш принимает требуемую форму с заданным радиусом.

При окончательном изгибе заготовки вкладыша с внутренним и наружным расположением антифрикционного фторопластового слоя ее радиус кривизны можно корректировать за счет изменения усилия Р прессования.

Изготовление вкладыша опорного подшипника скольжения производят с использованием одного и того же корпуса штампа, который может комплектоваться оправками и пуансонами, имеющими соответствующие радиусы для предварительной и окончательной гибки заготовок.

Детали, не соответствующие допускам на геометрическую форму, подвергаются повторному циклу обработки, что позволяет исправлять данный вид брака.

Таким образом, предлагаемое техническое решение позволяет расширить технологические возможности способа изготовления вкладыша опорного подшипника скольжения из заготовок металлофторопластовой ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления вкладыша опорного подшипника скольжения из стальной ленты с металлопластмассовым антифрикционным слоем | 1989 |

|

SU1739102A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПУКЛЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2022 |

|

RU2801839C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПОЛУЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2001 |

|

RU2210453C2 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1998 |

|

RU2154755C2 |

| Способ изготовления подшипников скольжения | 1973 |

|

SU622548A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2252345C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНЫХ ТРОЙНИКОВ | 2006 |

|

RU2311982C1 |

| Способ изготовления полуцилиндрических деталей | 1990 |

|

SU1726094A1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении вкладышей опорного подшипника скольжения. Способ изготовления вкладыша опорного подшипника скольжения с антифрикционным фторопластовым слоем включает предварительный изгиб заготовки вкладыша и окончательный изгиб на оправке. Окончательный изгиб предварительно выгнутой заготовки осуществляют с использованием стальных шариков, установленных в эластичном сепараторе, при этом производят внедрение стальных шариков в металлическую основу заготовки. При изготовлении вкладыша с наружным фторопластовым слоем заготовку вкладыша при предварительном изгибе получают с радиусом, меньшим заданного радиуса вкладыша. Получение вкладыша заданного радиуса обеспечивают при окончательном изгибе заготовок путем увеличения полученного при предварительном изгибе радиуса заготовки вкладыша. При изготовлении вкладыша с внутренним фторопластовым слоем заготовку вкладыша при предварительном изгибе получают с радиусом, большим заданного радиуса вкладыша. Получение вкладыша заданного радиуса обеспечивают при окончательном изгибе путем уменьшения полученного при предварительном изгибе радиуса заготовки вкладыша. Технический результат: расширение технологических возможностей способа изготовления вкладыша опорного подшипника скольжения. 4 з.п. ф-лы, 4 ил.

1. Способ изготовления вкладыша опорного подшипника скольжения с антифрикционным фторопластовым слоем, включающий предварительный изгиб и окончательный изгиб заготовки вкладыша пуансоном на оправке, отличающийся тем, что окончательный изгиб заготовки вкладыша осуществляют с использованием стальных шариков, установленных в эластичном сепараторе, при этом производят внедрение стальных шариков в металлическую основу заготовки вкладыша.

2. Способ по п.1, отличающийся тем, что при изготовлении вкладыша с наружным антифрикционным фторопластовым слоем заготовку вкладыша при предварительном изгибе получают с радиусом, меньшим заданного радиуса вкладыша.

3. Способ по п.2, отличающийся тем, что получение вкладыша заданного радиуса обеспечивают при окончательном изгибе заготовок путем увеличения полученного при предварительном изгибе радиуса заготовки вкладыша.

4. Способ по п.1, отличающийся тем, что при изготовлении вкладыша с внутренним антифрикционным фторопластовым слоем заготовку вкладыша при предварительном изгибе получают с радиусом, большим заданного радиуса вкладыша.

5. Способ по п.4, отличающийся тем, что получение вкладыша заданного радиуса обеспечивают при окончательном изгибе путем уменьшения полученного при предварительном изгибе радиуса заготовки вкладыша.

| Способ изготовления вкладыша опорного подшипника скольжения из стальной ленты с металлопластмассовым антифрикционным слоем | 1989 |

|

SU1739102A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1998 |

|

RU2154755C2 |

| Способ изготовления вкладышей подшипников скольжения | 1978 |

|

SU949237A1 |

| Счетчик молока | 1988 |

|

SU1584842A1 |

Авторы

Даты

2009-05-10—Публикация

2007-08-14—Подача