Изобретение относится к обработке металлов давлением, в частности к кузнечно- штамповочному производству, и может быть использовано при изготовлении полуцилиндрических деталей типа биметаллических крупногабаритных подшипников скольжения, преимущественно для коленчатых валов тепловозных дизелей.

Известен способ изготовления подшипников скольжения и устройство .для его осуществления, отличающийся тем, что после гибки заготовки в зажатом состоянии (между матрицей и пуансоном) производится осадка ее в торец. В результате релаксирует часть остаточных напряжений в заготовке, наведенных гибкой, и уменьшается упругая деформация изделия после удаления из матрицы.

Недостаток способа заключается в том, что вследствие осадки заготовки в зажатом состоянии под влиянием сил контактного трения деформация локализуется вблизи

торцов изделия. В результате при изготовлении крупногабаритных полуцилиндрических деталей типа подшипников скольжения в центральной части изделия сохраняется утонение, полученное в процессе гибки, что приводит к разнотолщин- ности антифрикционного слоя, являющейся браковочным признаком.

Наиболее близким к изобретению является способ гибки листовых заготовок и устройство для его осуществления. Сущность способа заключается в том, что после гибки заготовки производится осадка ее в торец и последующая калибровка изделия.

Недостаток такого способа заключается в выполнении осадки изогнутой заготовки в торец на величину, обеспечивающую значительное снижение упругого восстановления изделия после гибки. Однако при этом в центральной части изогнутой заготовки сохраняется утонение, образовавшееся в процессе гибки. В случае обработки бимею сь

таллических заготовок при изготовлении подшипников скольжения это явление обусловливает разнотолщинность основы подшипника и антифрикционного слоя, что недопустимо для крупногабаритных изде- лий типа подшипников скольжения тепловозных дизелей.

Целью изобретения является повышение качества подшипников за счет устране- ния разнотолщинности основы и антифрикционного слоя по периметру подшипника.

Указанная цель достигается благодаря тому, что в процессе осадки биметаллическую заготовку пластически деформируют путем перемещения ее торцов на линейный размер, определяемый по зависимости,

, где j.1- коэффициент Пуассона;

R - радиус нейтрального слоя при гибке заготовки подшипника;

So - толщина исходной биметаллической заготовки.

Предлагаемый способ предусматривает получение биметаллической заготовки (низ- коуглеродистая сталь - сплав А020-1 или деформированный алюминиевый сплав - сплав А020 - 1 и др.) методом плакирующей прокатки или сварки взрывом, установку ее в штамп и гибку. В связи с тем, что для подшипников скольжения коленчатых валов тепловозных дизелей необходимы толстостенные заготовки, в процессе гибки отмечается интенсивное утонение центральной части основы на угле а (фиг.2) в пределах 60-80°. Это приводит к получению некондиционных подшипников. Для ликвидации утонения, полученного в процессе гибки, заготовку, не извлекая из гибочной матрицы, осаживают в торец с помощью пу- ансона второго перехода на линейный размер, определяемый по указанной зависимости. В процессе осадки в торец частицы металла перемещаются в тангенциальном, а в центральной части - и в радиальном направлении, обеспечивая набор металла основы вкладыша и устраняя утонение. Однако в процессе осадки в торец на отмеченную величину фиксируется некоторый отрыв центральной части деформируемой заготовки от ручья матрицы в виде вспучивания. Поэтому для обеспечения высокой точности размеров заготовка подшипника после осадки в торец калибруется гибочным пуансоном. В результате обеспечива- ется получение подшипников скольжения высокого качества.

Осадка заготовки подшипника скольжения в торец направлена на снижение уровня

остаточных напряжений, наведенных в заготовке гибкой, с целью уменьшения величины упругого разведения заготовки подшипника после извлечения ее из матрицы. При этом величину осадки осадка в каждом конкретном случае выбирают экспериментально исходя из параметров заготовки и ее материала. Согласно данному способу заготовки в торец после гибки направлена на устранение утонения основы подшипника, возникающего в процессе гибки. При этом для определения величины осадки заготовки предложена приведенная зависимость, учитывающая диаметр подшипника, толщину заготовки для его изготовления и свойства материала основы. Использование этой зависимости обеспечивает устранение разнотолщинности, т.е. повышение качества вкладышей.

Указанная зависимость, устанавливающая связь между перемещением торцов заготовка при осадке ее в торец и размерами подшипника, толщиной биметаллической заготовки и свойствами материала основы подшипника, обусловлена следующими данными, полученными в процессе проведения опытных работ по изготовлению подшипников скольжения для коленчатых валов тепловозных дизелей из биметаллических заготовок сталь 08КП - сплав А020-1, сталь20-сплав А020- 1, сплав АМК-сплав А020-1. Экспериментально установлено, что перемещение торцов заготовки подшипника при осадке ее в торец для устранения утонения основы, образовавшегося в процессе гибки, зависит от длины исходной заготовки, которая находится в прямой корреляционной связи с радиусом нейтрального слоя при гибке заготовки подшипника. Это обусловило необходимость учета геометрии подшипника путем введения в предложенную зависимость радиуса нейтрального слоя при гибке заготовки (R).

Выявлено также, что степень утонения основы подшипника в процессе гибки и соответственно величина осадки заготовки в торец для устранения отмеченного утонения существенно зависят от толщины деформируемой заготовки, значение которой учитывается полученной зависимостью. При осадке заготовки подшипника в торец металл перемещается как вдоль профиля заготовки, так и в направлении ее толщины. Связь между осевой и поперечной деформациями целесообразно учесть такой характеристикой материала, как коэффициент Пуассона р,.

Достоверность предложенной зависимости подтверждена проведением математически планируемых экспериментов

методом случайного баланса, позволивших все факторы, влияющие на необходимую величину осадки заготовки в торец, расположить в виде ранжированного ряда. При этом существенными факторами признаны ради- ус нейтрального слоя при гибке заготовки подшипника (R), толщина биметаллической заготовки (So) и коэффициент Пуассона ( /л), которые учитываются предложенной зависимостью. Таким образом, осадка заготовок в торец после гибки на линейный размер, определяемый по данной зависимости, обеспечивает получение подшипников скольжения практически без разностенно- сти основы и антифрикционного слоя, что повышает качество изделий.

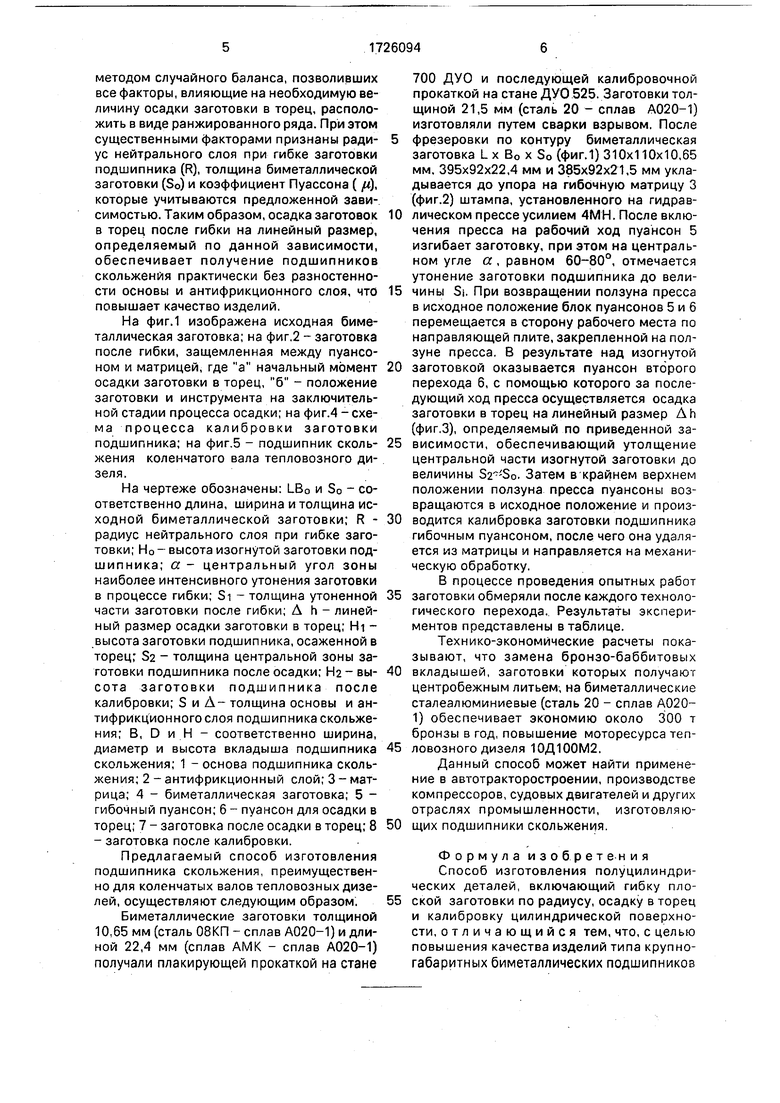

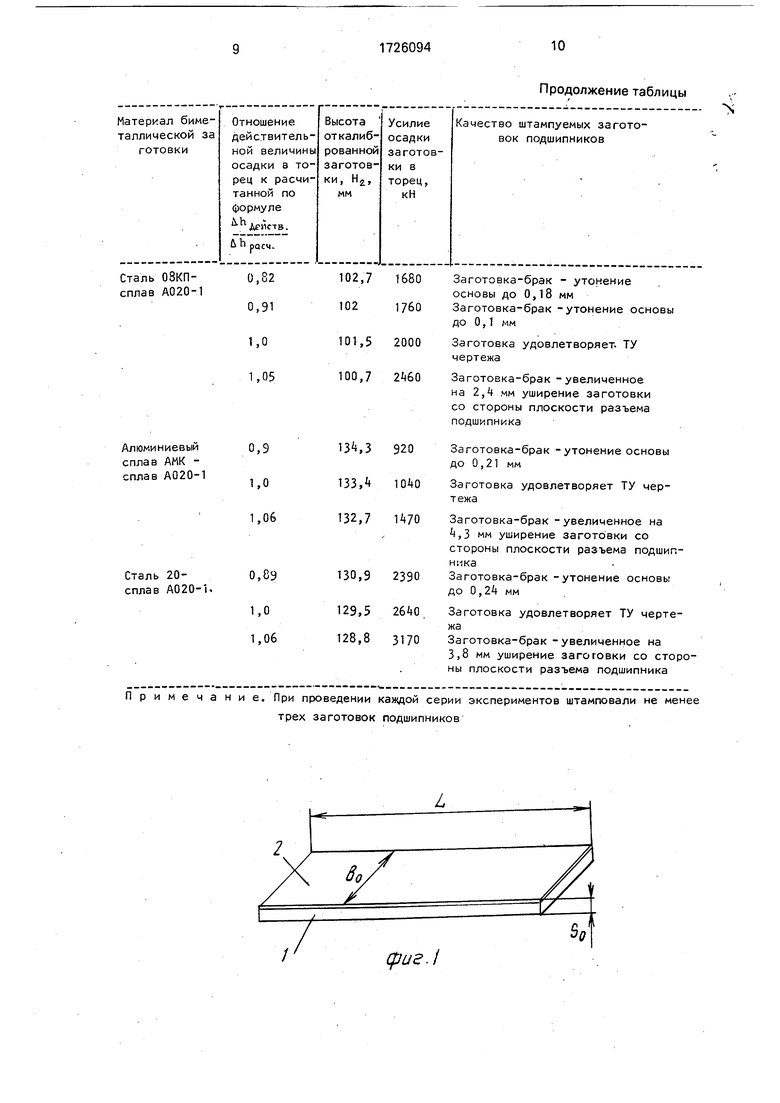

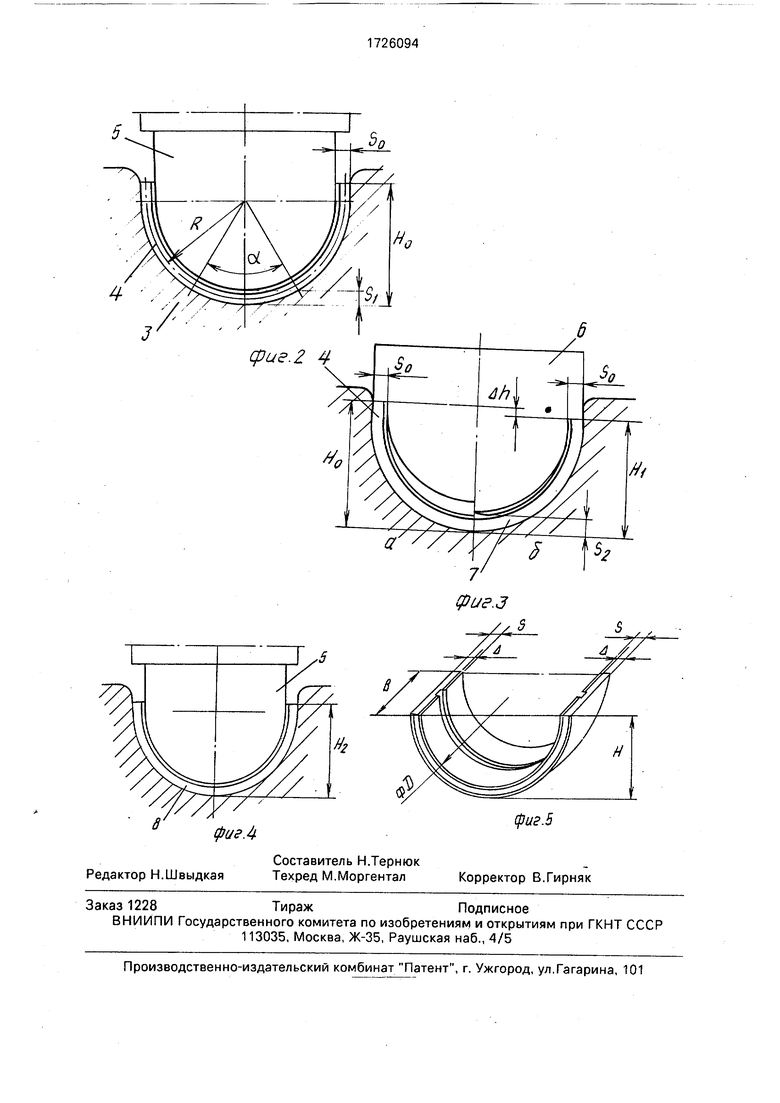

На фиг.1 изображена исходная биметаллическая заготовка; на фиг.2 - заготовка после гибки, защемленная между пуансоном и матрицей, где а начальный момент осадки заготовки в торец, б - положение заготовки и инструмента на заключительной стадии процесса осадки; на фиг.4 -схема процесса калибровки заготовки подшипника; на фиг.5 - подшипник сколь- жения коленчатого вала тепловозного дизеля.

На чертеже обозначены: LB0 и So - соответственно длина, ширина и толщина исходной биметаллической заготовки; R - радиус нейтрального слоя при гибке заготовки; Но - высота изогнутой заготовки под- шипника; а - центральный угол зоны наиболее интенсивного утонения заготовки в процессе гибки; Si -толщина утоненной части заготовки после гибки; Ah- линейный размер осадки заготовки в торец; Hi - высота заготовки подшипника, осаженной в торец; $2 - толщина центральной зоны заготовки подшипника после осадки; Н2 - вы- сота заготовки подшипника после калибровки; S и А- толщина основы и антифрикционного слоя подшипника скольжения; В, D и Н - соответственно ширина, диаметр и высота вкладыша подшипника скольжения; 1 -основа подшипника скольжения; 2 - антифрикционный слой; 3 - матрица; 4 - биметаллическая заготовка; 5 - гибочный пуансон; 6 - пуансон для осадки в торец; 7 - заготовка после осадки в торец; 8 - заготовка после калибровки.

Предлагаемый способ изготовления подшипника скольжения, преимущественно для коленчатых валов тепловозных дизелей, осуществляют следующим образом.

Биметаллические заготовки толщиной 10,65 мм (сталь 08КП - сплав А020-1) и длиной 22,4 мм (сплав АМК - сплав А020-1) получали плакирующей прокаткой на стане

700 ДУО и последующей калибровочной прокаткой на стане ДУО 525. Заготовки толщиной 21,5 мм (сталь 20 - сплав А020-1) изготовляли путем сварки взрывом. После фрезеровки по контуру биметаллическая заготовка Lx В0 х S0 (фиг.1) 310x110x10,65 мм, 395x92x22,4 мм и 385x92x21,5 мм укладывается до упора на гибочную матрицу 3 (фиг.2) штампа, установленного на гидравлическом прессе усилием 4МН. После включения пресса на рабочий ход пуансон 5 изгибает заготовку, при этом на центральном угле а, равном 60-80°, отмечается утонение заготовки подшипника до величины Si. При возвращении ползуна пресса в исходное положение блок пуансонов 5 и 6 перемещается в сторону рабочего места по направляющей плите, закрепленной на ползуне пресса. В результате над изогнутой заготовкой оказывается пуансон второго перехода 6, с помощью которого за последующий ход пресса осуществляется осадка заготовки в торец на линейный размер Ah (фиг.З), определяемый по приведенной зависимости, обеспечивающий утолщение центральной части изогнутой заготовки до величины . Затем в крайнем верхнем положении ползуна пресса пуансоны возвращаются в исходное положение и производится калибровка заготовки подшипника гибочным пуансоном, после чего она удаляется из матрицы и направляется на механическую обработку.

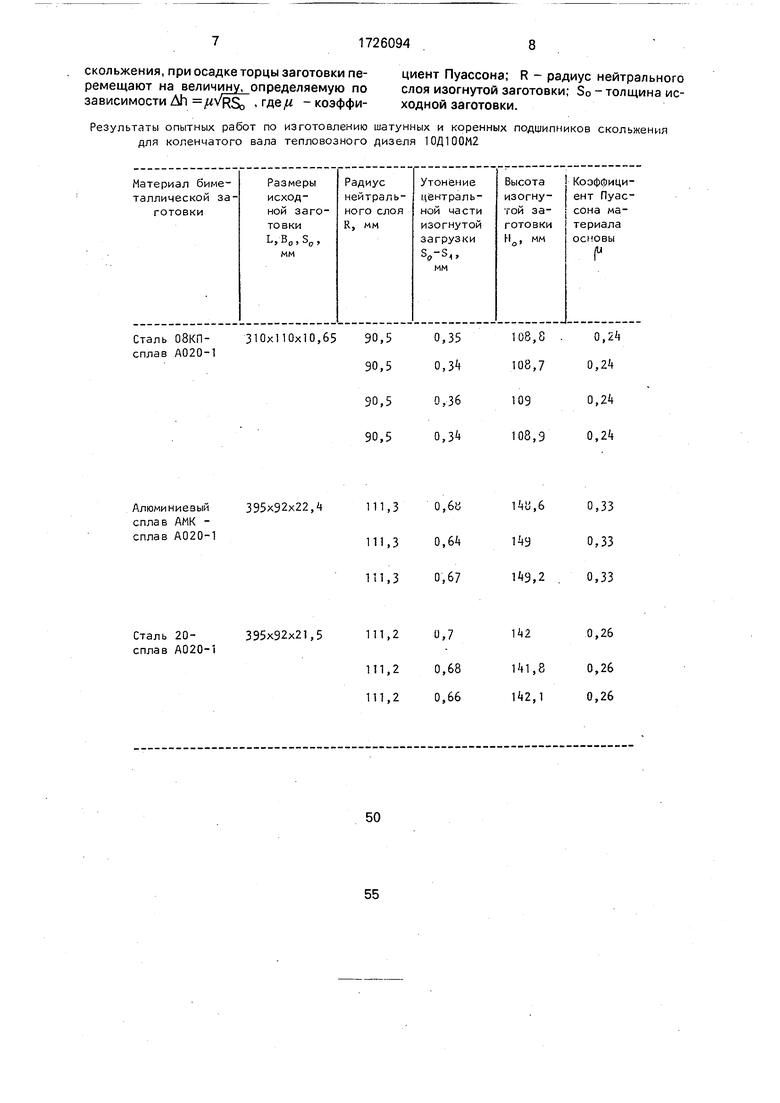

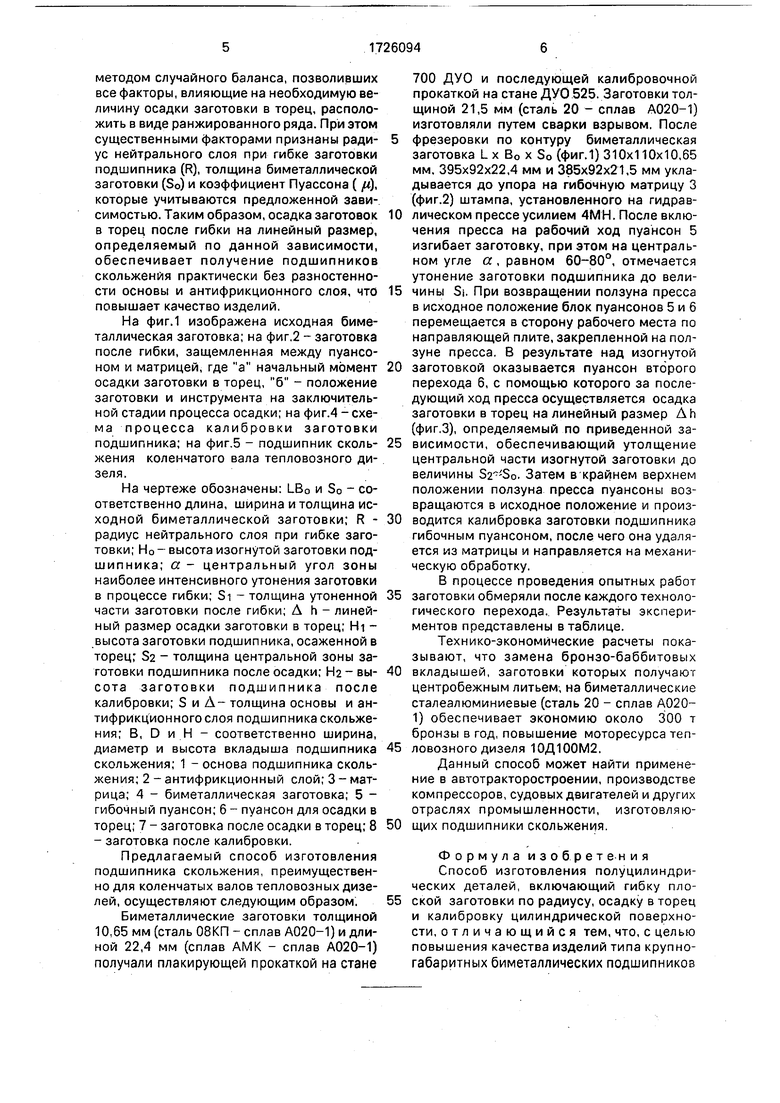

В процессе проведения опытных работ заготовки обмеряли после каждого технологического перехода.. Результаты экспериментов представлены в таблице.

Технико-экономические расчеты показывают, что замена бронзо-баббитовых вкладышей, заготовки которых получают центробежным литьем, на биметаллические сталеалюминиевые (сталь 20 - сплав А020- 1) обеспечивает экономию около 300 т бронзы в год, повышение моторесурса тепловозного дизеля 10Д100М2.

Данный способ может найти применение в автотракторостроении, производстве компрессоров, судовых двигателей и других отраслях промышленности, изготовляющих подшипники скольжения.

Формула изобретения Способ изготовления полуцилиндрических деталей, включающий гибку плоской заготовки по радиусу, осадку в торец и калибровку цилиндрической поверхности, отличающийся тем, что, с целью повышения качества изделий типа крупногабаритных биметаллических подшипников

скольжения, при осадке торцы заготовки пе- циент Пуассона; R - радиус нейтрального ремещают на величину определяемую по слоя изогнутой заготовки; So - толщина ис- зависимости , -коэффи- ходной заготовки.

Результаты опытных работ по изготовлению шатунных и коренных подшипников скольжения для коленчатого вала тепловозного дизеля 10Д100М2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПОЛУЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2001 |

|

RU2210453C2 |

| Трехслойный композиционный вкладыш подшипника скольжения и способ его изготовления | 1986 |

|

SU1536095A1 |

| Способ объемной штамповки поковок типа крышек | 1980 |

|

SU902977A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1998 |

|

RU2154755C2 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

| Способ изготовления подшипников скольжения | 1973 |

|

SU622548A1 |

| Способ изготовления заготовок полуколец | 1983 |

|

SU1107939A1 |

| Способ изготовления вкладышей подшипников скольжения | 2023 |

|

RU2803208C1 |

Использование: при изготовлении полуцилиндрических деталей типа подшипников скольжения, преимущественно для коленчатых валов тепловозных дизелей. Сущность изобретения: в результате осадки изогнутой заготовки на линейный размер, определяемый по зависимости Ah VRSo , где/и- коэффициент Пуассона; R - радиус нейтрального слоя при гибке заготовки подшипника; So - толщина исходной биметаллической заготовки. Цель - получение подшипников скольжения с постоянной толщиной основы и антифрикционного слоя, обусловливающей высокую эксплуатационную надежность узла трения. 5 ил., 1 табл,

Алюминиевый сплав АМК - сплав А020-1

395x92x22,4

Сталь 20- сплав А020-1

395x92x21,5

111,30,6й

111,30,64

111,30,67

111,20,7

111,20,68

111,20,66

Алюминиевый сплав АМК - сплав А020-1

Сталь 20- сплав А020-1.

0,9 1,0 1,06

0,89

1,0 1,06

920 Заготовка-брак - утонение основы до 0,21 мм

4,3 мм уширение заготовки со стороны плоскости разъема подшипника

130,9 2390 Заготовка-брак-утонение основы до 0,24 мм

3,8 мм уширение заготовки со стороны плоскости разъема подшипника

П р и м е ч а

н и е. При проведении каждой серии экспериментов штамповали не менее трех заготовок подшипников

Продолжение таблицы

| Штамп для гибки листовых заготовок | 1986 |

|

SU1465151A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-15—Публикация

1990-03-11—Подача