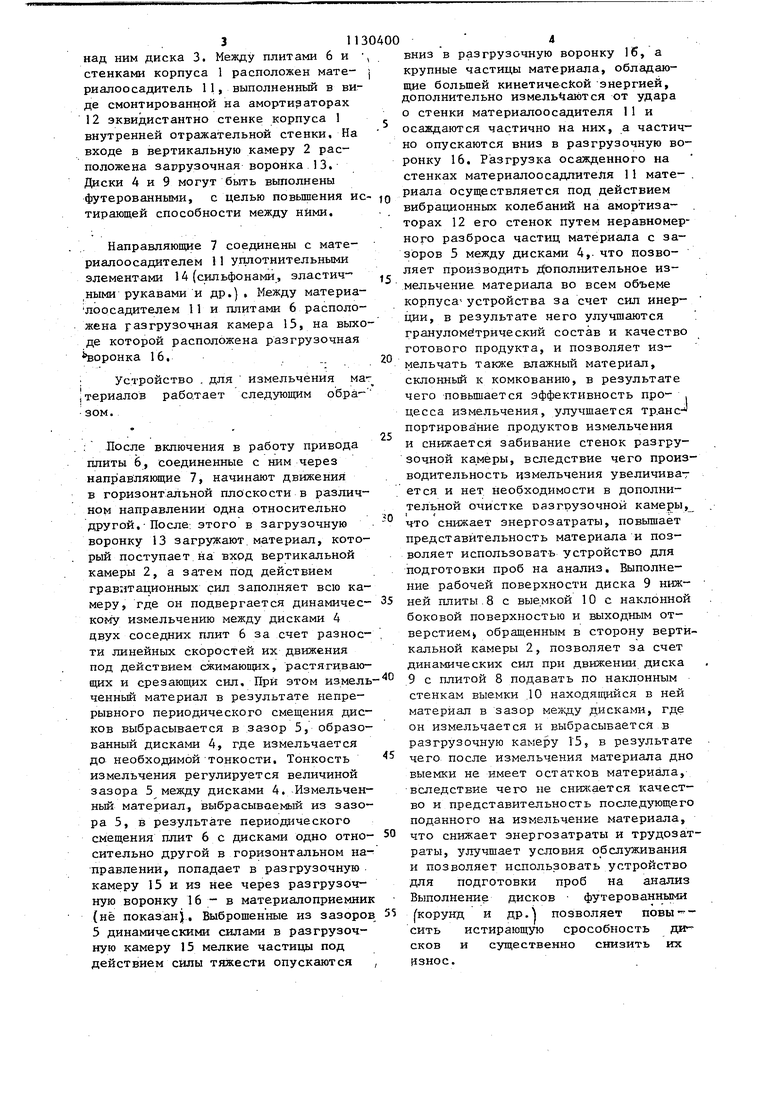

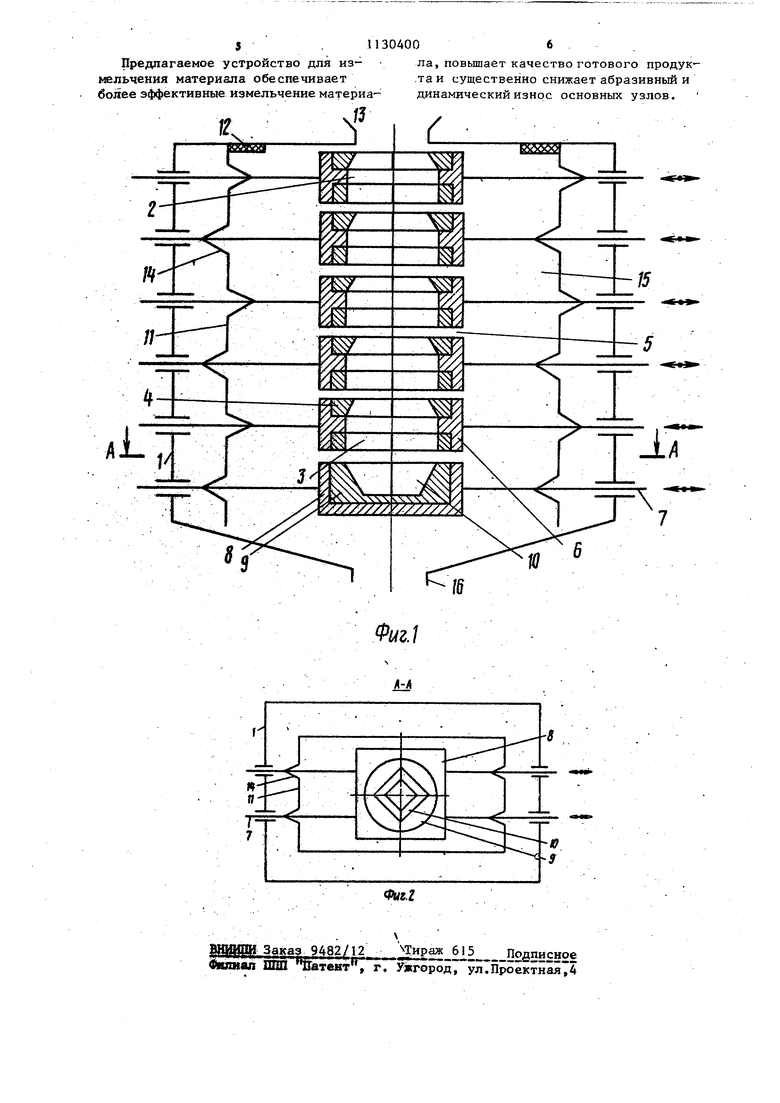

Изобретение относится к устройствам для измельчения материалов и мо,жет быть использовано в горнометаплургической и химической промышленностях, промышленности стройматериалов и других отраслях-при подготовке к анализу проб. Известно устройство для измельчения материалов, содержащее корпус подшипников роторного вала, соединен ный со ступенчатым корпусом, в котором расположен ступенчатый ротор с билами, закрепленньй на консольной части вала ПЗ Известно также устройство, содержащее корпус с футеровочным кольцом и расположенными внутри него вращающимися кулачками, разгрузочную крьщ1ку с уплотнениями, прикрепленную к фланцу корпуса Е23. Однако в этих устройствах происходит, усиленная сегрегация материала в результате чего повышается его неоднородность, снижающая представительность пробы по определяемому ком поненту и качество готового продукта что требует дополнительной установки после устройств для измельчения смесителя для снижения неоднородност .материала, а следовательно увеличивает энергозатраты. При этом исходны материал, загружаемьй в эти устройст ва должен .предварительно дробиться, что также увеличивает энергозатраты и удлиняет время измельчения. Наиболее близким к изобретению .по технической сущности и достигаемому результату является устройство для измельчения материалов преимуществен но при подготовке к анализу проб, содержащее корпус с расположенной в нем вертикальной камерой, образованной сквозными отверстиями в дисках, установленных один над другим с зазором и закрепленных парами в гшитах смонтированных с возможностью возвратно-поступательного перемещения п горизонтали один относительно другого , а также установленную эквидистан но cTBHKaig корпуса внутреннюю отражательную стенку, расположенную вокруг камеры СЗЗ. Недостатками известного устройств являются невысокая эффективность про цесса измельчения материалов, снижение стабильности гранулометрической характеристики готового продукта, осаждение готового мелкодисперсного продукта на внутренней отражательной стенке, ведущее к снижению производительности и п{)едставительности готового продукта. Целью изобретения является повышение эффективности процесса измельчения и качества готовой пробы. Поставленная цель достигается тем, что в устройстве для измельчения, материалов преимущественно при подготовке к анализу проб, содержащем корпус с расположенной в нем вертикальгг ной камерой, образованной сквозными отверстиями в дисках, установленных один над другим с зазором и закрепленных парами в плитах, смонтированных с возможностью возвратно-поступательного перемещения по горизонтали один относительно другого, а также установленную эквидистантно стенкам корпуса внутреннюю отражательную стенку, расположенную вокруг вертикальной камеры, последняя снабжена днищем, выполненным в виде дополнительного диска, закрепленного в дополнительной плите, смонтированной с возможностью возвратно-поступатель-. ного перемещения по горизонтали, причем в дополнительном диске выполнена выемка с наклонной боковой поверхностью, образующей расширенное в сторону вертикальной камеры отверстие, при этом внутренняя отражатель- . ная стенка смонтирована,на амортизаторах. На фиг. схематично изображено . предлагаемое устройство для измельчения материалов, продольньй р1азрез; на фиг.2 - разрез А-А на фиг.-. Устройство содержит корпус 1, с вертикальной камерой 2, образованной сквозными отверстиями 3 в дисках 4, установленных в корпусе 1 один над другим с. зазором 5 и закрепленных в плитах. 6 с возможностью их .возвратнопоступательного перемещения по горизонтали один относительно другого, направляющими 7, соединенными с приводом .(не показан) возвратно-поступательного перемещения. Сквозные отверстия, могут быть выполнены в виде вырезов четырехугольного пирамидального, круглого с ребрами или билами и др. В нижней плите 8 рабочая поверхность диска 9 выполнена с выемкой 10 с наклонной боковой поверхностью, расширенной в сторону вертикальной камеры 2 и образующей выходное отверстие, повторяющее в лечении форму выреза расположенного 311 над ним диска 3. Между плитами 6 и стенками корпуса 1 расположен материалоосадитель 11, выполненный в виде смонтированной на амортизаторах 12 эквидистантно стенке корпуса 1 внутренней отражательной стенки. На входе в вертикальную камеру 2 расположена заррузочная воронка 13. Диски 4 и 9 могут быть вьшолнены футерованными, с целью повьшения ис тирающей способности между ними. Направляющие 7 соединены с материалоосадителем 11 ушютнительными элементами 14 (сильфонами, эластич ,ными рукавами и др.}. Между материалоосадителем 11 и плитами 6 расположена разгрузочная камера 15, на выхо де которой расположена разгрузочная оронка 16, : Устройство . для измельчения ма j териалов рабо.тает следующим обра о, . После включения в работу привода плиты 6, соединенные с ним через направлякяцие 7, начинают движения в горизонтальной плоскости в различ ном направлении одна относительно другой, После; этого в загрузочную воронку 13 загружают, материал, кото рый поступает на вход вертикальной камеры 2, а затем под действием гравитационных сил заполняет всю ка меру, где он подвергается динамичес кому измельчению между дисками 4 двух соседних плит 6 за счет разнос ти линейных скоростей их движения под действием сжимаюпщх, растягиваю щих и срезающих сил. При этом измел ченньй материал в результате непрерывного периодического смещения дис ков выбрасывается в зазор 5, образо ванный дисками 4, где измельчается до необходимой тонкости. Тонкость измельчения регулируется величиной зазора 5 между дисками 4. Измельчен ный материал, выбрасываемый из зазо ра 5, в результате периодического смещения плит 6 с дисками одно отно сительно другой в горизонтальном на правлении, попадает в разгрузочную камеру 15 и из нее через разгрузочную воронку 16 - в материалоприемни (не показан). Выброшенные из зазоро 5 динамическими силами в разгрузочную камеру 15 мелкие частицы под действием силы тяжести опускаются вниз в разгрузочную воронку 16, а крупные частицы материала, обладающие большей кинетической энергией, дополнительно измель 1аются от удара о стенки материалоосадителя 11 и осаждаются частично на них, а частично опускаются вниз в разгрузочную воронку 16, Разгрузка осажденного на стенках материалоосадлителя 11 мате- . риала осуществляется под действием вибрационных колебаний на амортизаторах 12 его стенок путем неравномерного разброса частиц материала с зазоров 5 между дисками 4,. что позволяет производить ДЬпол штельное измельчение материала во всем объеме корпуса устройства за счет сил инерции, в результате него улучшаются гранулометрический состав и качество готового продукта, и позволяет измельчать также влажный материал, склонный к комкованию, в результате чего повьщ1ается эффективность про- , цесса измельчения, улучшается тр.анспортирование продуктов измельчения и снижается забивание стенок разгрузочной камеры, вследствие чего производительность измельчения увеличиват ется и нет необходимости в дополнительной очистке разгрузочной камеры, что снижает энергозатраты, повышает представительность материала и позволяет использоват-ь устройство для подготовки проб на анализ, Выполнение рабочей поверхности диска 9 нижней плиты.8 с выемкой 10 с наклонной боковой поверхностью и выходным отверстием обращенным в сторону вертикальной камеры 2, позволяет за счет динамических сил при движении диска 9 с плитой 8 подавать по наклонным стенкам выемки ДО находящийся в ней материал в зазор между дисками, где он измельчается и выбрасывается -в разгрузочную камеру 15, в результате чего после измельчения материала дно выемки не имеет остатков материала, вследствие чего не снилсается качество и представительность последующего поданного на измельчение материала, что снижает энергозатраты и трудозатраты, улучшает условия обслуживания и позволяет использовать устройство для подготовки проб на анализ Выполнение дисков футерованными корунд и др.) позволяет повы сить истирающую срособность ди сков и существенно снизить их (13НОС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения материалов | 1989 |

|

SU1740058A2 |

| Динамическая дробилка Пологовича А.И. | 1990 |

|

SU1727880A1 |

| Сушилка Пологовича А.И. | 1983 |

|

SU1158831A1 |

| Сушилка Пологовича А.И. | 1988 |

|

SU1550301A2 |

| Сушилка | 1984 |

|

SU1255833A2 |

| Центробежная мельница | 1989 |

|

SU1743636A1 |

| Устройство для измельчения материалов | 1982 |

|

SU1052253A1 |

| Устройство для измельчения материалов | 1986 |

|

SU1416172A1 |

| Установка для переработки сыпучих материалов | 1989 |

|

SU1727888A1 |

| Центробежная мельница | 1989 |

|

SU1674958A1 |

Устройство для измельчения материалов преимущественно при подготовке к анализу проб, содержащее корпус с расположенной в нем вертикальной камерой, образованной сквозными отверстиями в дисках, установленных один над другим с зазором и закрепленных парами в плитах, смонтированных с возможностью возвратно-поступательного перемещения .по горизонтали один относительно другого, а также установленную эквидистантно стенкам корпуса внутренннно отражательную :стенку, расположенную вокруг вертиКалькой камеры, о т л и ч а ю щ ё е с я тем, что, с целью повышения эффективности процесса измельчения и качества готовой пробы, вертикальная камера снабжена днищем, выполненным в виде дополнительного диска, закрепленного в дополнительной плите, смонтированной с возможностью возвратноg поступательного перемещения по горизонтали, причем в дополнительном (Л диске выпрхшена выемка с наклонно&л боковойуповерхностью,образующей рас- ширенное.в сторону вертикальной ка-. меры отверстие, при этом внут ренняя .отражательная стенка смонтирована на амортизаторах. &а О 4;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центробежный истиратель проб | 1979 |

|

SU791427A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-12-23—Публикация

1983-07-13—Подача