Изобретение относится к устройствам для измельчения материалов и может быть использовано в горно-металлургической и химической промышленностях. промышленности стройматериалов и других отраслях, в том числе при подготовке аналитических проб.

Известно устройство для измельчения материалов, преимущественно при подготовке проб к анализу, содержащее корпус с расположенной в нем вертикальной камерой, образованной сквозными отверстиями в дисках, установленных один над другим с .зазором и закрепленных парами в дисках, смонтированных с возможностью возвратно-поступательного перемещения по горизонтали один относительно другого, а также установленную эквидистантно стенкам корпуса внутреннюю отражательную стенку, расположенную вокруг вертикальной камеры, при этом вертикальная камера снабжена днищем, выполненным в виде дополнительного диска, закрепленного в дополнительной плите, смонтированной с возможностью возвратно-поступательного перемещения по горизонтали, причем в дополнительном диске выполнена выемка с наклонной боковой поверхностью, образующей расширенное в сторону вертикальной камеры отверстие, а внутренняя отражательная стенка смонтирована на амортизаторах.

Недостатком этого устройства является невысокая эффективность его работы при измельчении материалов с труднодробимыми примесями, а также неоднородных по прочности материалов, недостаточная равномерность готового продукта при измельчении этих материалов снижает его качества, а наличие дополнительной отражательной стенки усложняет конструкцию устройства, что ухудшает условия труда.

Известна конусно-шнековая дробилка, содержащая кожух, загрузочное устройство, материалоосадитель. смонтированный на амортизаторах, камеру; образованную системой поярусно размещенных дисков со сквозными отверстиями, горизонтальные направляющие, выходящие через уплотни- тельные элементы, разгрузочную воронку, нижний диск выполнен глухим, диски близлежащих ярусов установлены с зазором относительно другого, диски снабжены конусными выступами, входящими с зазором в конусные отверстия дисков вышележащих ярусов.

Недостатком устройства является невысокая эффективность его работы при измельчении материалов с труднодробимыми примесями ввиду возникновения шума и динамических нагрузок на кожух, что не позволяет повысить производительность устрой-, ства без увеличения его габаритов, а также наличие дополнительной отражательной

стенки усложняет конструкцию устройства, причем недостаточная стабильность гранулометрической характеристики готового продукта снижает его качество.

Наиболее близкой к предлагаемой явля0 ется сушилка, содержащая пневмотрубу, заключенную в кожух и подключенную к загрузочному устройству, по оси пневмот- рубы дополнительно установлена камера, образованная системой поярусно разме5 щенных с возможностью автономного перемещения в горизонтальных направляющих плит с закрепленными в них дисками, имеющими сквозные отверстия, а диск плиты нижнего яруса выполнен с выемкой, расши0 ряющейся в направлении к вышележащему . ярусу, причем диск каждого яруса в верхней части снабжен выступом, входящим с зазором в отверстие диска вышележащего яруса.

5Недостатком известной сушилки является недостаточная эффективность ее работы при измельчении материалов с труднодробимыми примесями ввиду возникновения значительного шума и динами0 ческих нагрузок на основание, что не позволяет повысить производительность устройства без увеличения его габаритов, а также наличие материалоосадителя усложняет конструкцию устройства, причем недо5 статочная однородность готового продукта снижает его качество.

Цель изобретения - обеспечение возможности переработки материалов с труднодробимыми примесями при одновре0 менном повышении эффективности работы устройства.

Указанная цель достигается тем, что дробилка, преимущественно при подготовке аналитических проб, содержит установ5 ленный на основании на упругих элементах корпус с расположенной в нем вертикальной камерой, образованной системой поярусно размещенных плит с закрепленными в них дисками, имеющими сквозные отвер0 стия, кроме нижнего, причем каждый верхний диск нижележащего после второго яруса в верхней части выполнен с выступом, входящим с зазором в отверстие диска вышележащего яруса, при этом верхняя плита

5 закреплена на корпусе, а остальные уста.- новлены в нем с возможностью перемещения по горизонтали в направляющих плит от автономных возбудителей колебаний, каждая направляющая плиты установлена в корпусе с помощью упора, выполненного в

виде взаимодействующих между собой через амортизаторы элементов, один из которых закреплен на корпусе, а другой соединен с направляющей плиты, а верхний диск второго яруса установлен с зазором относительно торца диска верхней плиты, каждая направляющая плиты может быть снабжена амортизационными опорами, каждая направляющая плиты может быть снабжена дополнительным автономным возбудителем колебаний, выполненным аналогично основному.

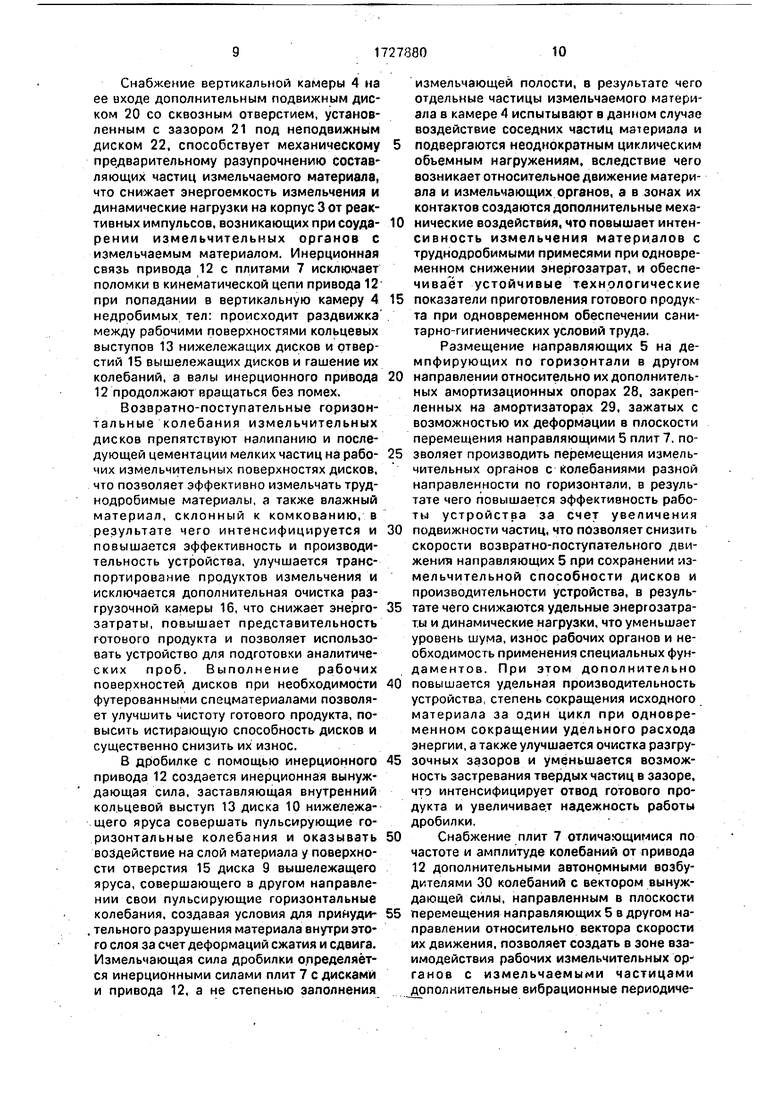

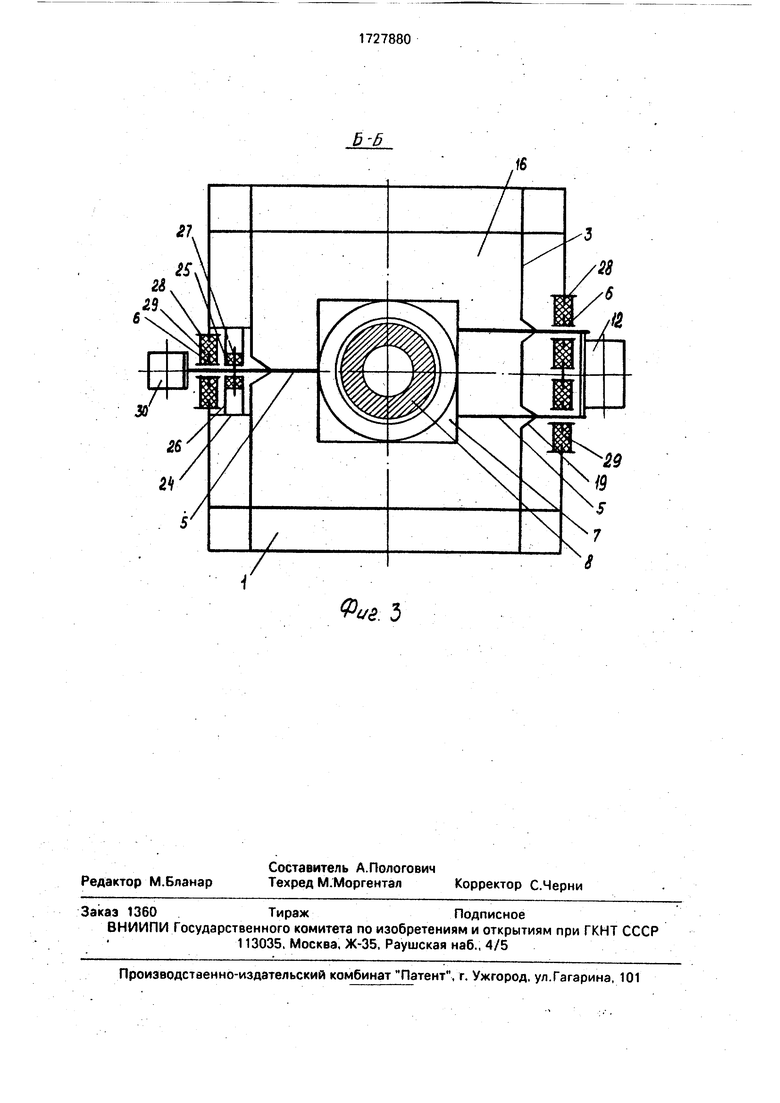

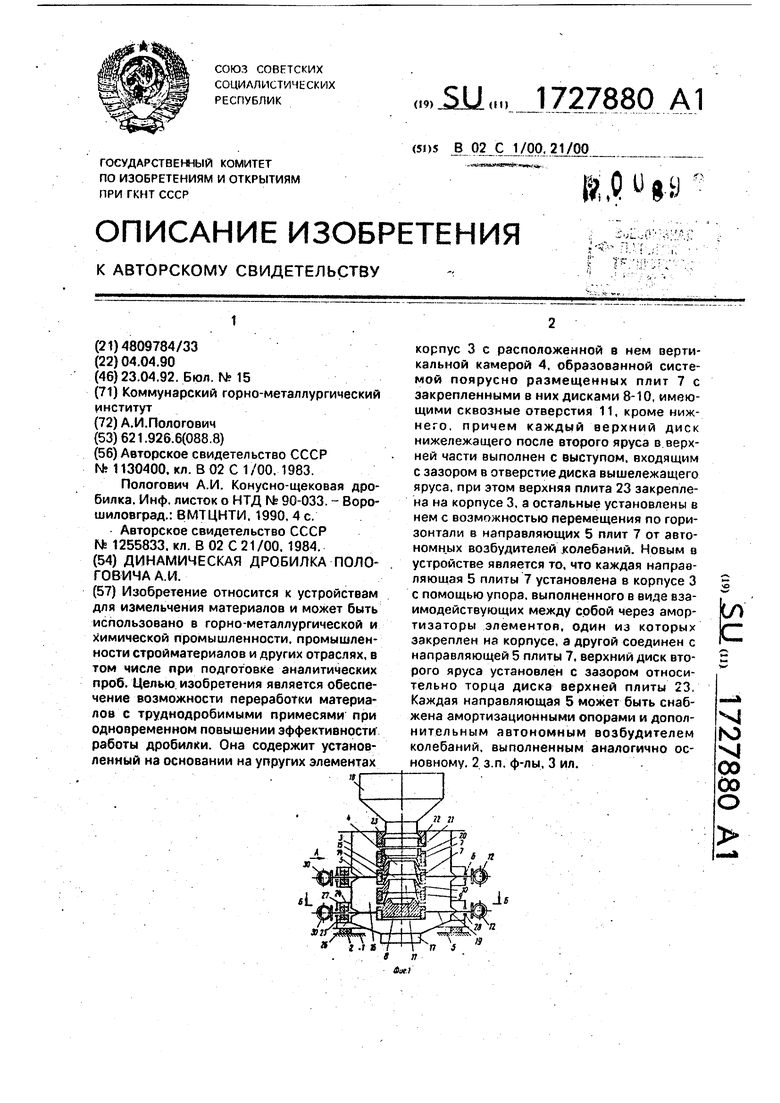

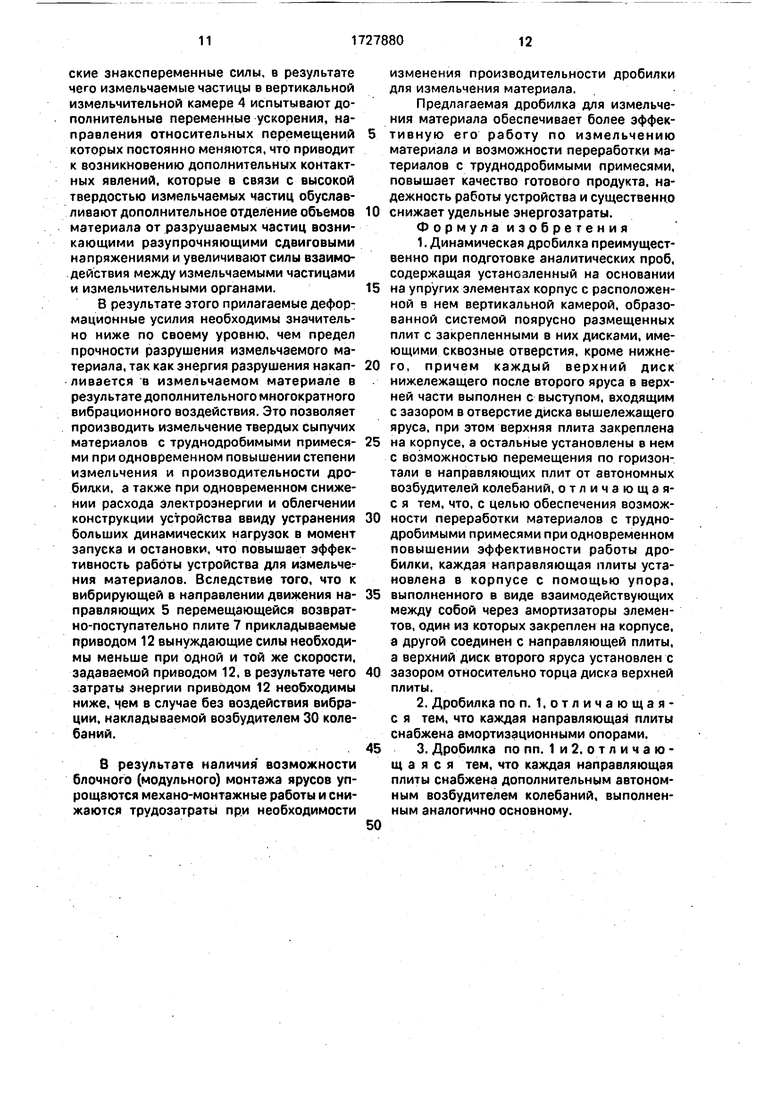

На фиг. 1 схематично изображена динамическая дробилка, продольный разрез: на фиг.2 - вид А на фиг. 1; на фиг.З- разрез Б-Б на фиг. 1.

Дробилка содержит установленный на основании 1 на упругих элементах 2 корпус 3 с расположенной в нем вертикальной камерой 4, образованной системой поярусно размещенных с возможностью автономного возвратно-поступательного перемещения в различном направлении посредством направляющих 5 в опорах б по горизонтали опорных плит 7 с закрепленными в них дисками 8-10, имеющими сквозные отверстия 11, кроме нижнего диска 8, и привод-возбудитель 12 колебаний(инерционный,вибрационный и др.) возвратно-поступательного перемещения, соединенный с нзпраьляю- щимиб. Каждый верхний диск 10 нижележащего после второго яруса в верхней части выполнен с кольцевым замкнутым выступом 13 (с конической, с пирамидальной боковой поверхностью и др.) входящим с зазором 14 в отверстие 15 диска 9 вышележащего яруса.

Сквозные отверстия дисков могут быть выполнены в виде вырезов (конической, четырехугольной, пирамидальной формы, круглой с ребрами и др.). В нижней плите торцовая рабочая поверхность диска 8 может быть выполнена с выемкой. Между плитами 7 и стенками корпуса 3 раположена разгрузочная камера 16. на выходе которой расположена разгрузочная воронка 17. На входе в вертикальную камеру расположена загрузочная воронка 18. Рабочие поверхности дисков могут быть выполнены футерованными из износостойкого материала. Направляющие 5 соединены со стенками корпуса 3 уплотнительными элементами 19 (сильфонами, эластичными рукавами и др.). Верхний диск 20 второго яруса установлен с зазором 21 относительно торца диска 22 верхней плиты 23. При этом верхняя плита 23 закреплена на корпусе 3, а остальные установлены в нем с возможностью перемещения по горизонтали в направляющих 5

плит 7 от автономных возбудителей 12 колебаний.

Каждая направляющая 5 плиты 7 установлена в корпусе 3 с помощью упора 24. 5 выполненного в виде взаимодействующих между собой через амортизаторы 25 элементов, один из которых (элемент 26) закреплен на корпусе 3, а другой (элемент 27) соединен с направляющей 5 плиты 7. Каж0 дая направляющая 5 плиты 7 может быть снабжена амортизационными опорами 28, укрепленными на дополнительных амортизаторах 29. зажатых с возможностью их де- в плоскости перемещения

5 направляющими 5 плит 7. Каждая направляющая 5 плиты 7 может быть снабжена дополнительным автономным возбудителем 30 колебаний направленного действия в плоскости ее перемещения и выполненным

0 аналогично основному возбудителю 12 колебаний.

Дробилка для измельчения материалов работает следующим образом.

После включения в работу привода 12

5 плиты 7, соединенные с ним через направляющие 5, начинают движение в горизонтальной плоскости в различном направлении одна относительной другой. После этого загружают исходный материал

0 в загрузочную воронку 18. мз которой через загрузочное отверстие с неподвижным диском 22 со сквозным отверстием он попадает в зону измельчения на входе вертикальной камеры 4. где на него действуют динамиче5 ские инерционные силы дисков, а затем под действием гравитационных сил он заполняет всю полость камеры 4, где он подвергается динамическому измельчению между расположенными друг над другом с зазором

0 дисками соседних плит 7 близлежащих ярусов за счет разности линейных скоростей их движений под действием сжимающих, растягивающих и срезающих сил. При этом из- мельченный материал в результате

5 непрерывного периодического смещения дисков выбрасывается в зазоры 14 и 21, образованные между поярусно размещенными дисками, где доизмельчается до необходимой тонкости..

0 Тонкость измельчения регулируется ее- личиной зазоров 14 и 21 между дисками. Измельченный материал в вертикальной камере 4 перемещается в рабочее пространство дополнительной измельчительной

5 камеры, образованной двумя кольцевыми поверхностями выступов 13 (конической, пирамидальной форм и др.) дисков 10 нижележащих ярусов и отверстий 15 (конической, цилиндрической и др.) дисков 9 вышележащих ярусов, где на крупные куски измёльчаемого материала воздействуют силой удара рабочими поверхностями дисков, создаваемой инерционными приводами 12 возвратно-поступательного перемещения. После этого куски разрушаются, а те куски, которые не разрушились под действием силы удара, прижимаются между поверхностями выступов 13 дисков 10 нижележащих ярусов и отверстий 15 дисков 9 вышележащих ярусов, где на них воздействуют касательные силы, разрывающие куски в результате сил сдвига, создаваемых взаимным перемещением относительно друг друга близрасполо- женных дисков.

Размер разгрузочного зазора 14 регулируется дополнительно за счет изменения жесткости амортизаторов 25 упругих упоров 24 путем их сжатия или разжатия, что позволяет более эффективно измельчать неоднородные по прочности породы и перерабатывать самые различные сыпучие мате- риалы, где наряду с пустой породой имеются полезные компоненты, а также породы, загрязненные труднодробимыми примесями. При подаче исходного материала в отверстия, выполненные э подвижных дисках, происходит измельчение материала за счет относительного поперечного смещения отверстий дисков, приводимых в движение приводами 12. При этом куски материала разрушаются под действием в основном напряжений сдвига, кручения и изгиба, имеющих малую величину, что позволяет снизить динамические усилия рабочих органов.

При изменении физико-механических свойств измельчаемого материала изменяется режим работы устройства за счет регулирования величины смещения амортизаторов 25 упругих упоров 24 и демпфирующих опор 28, что позволяет обеспечить минимально необходимые разрушающие деформации кусков и повышает интенсивность измельчения, снижает энергоемкость измельчения материалов и. в конечном счете, повышает производительность устройства. Наличие среза, растяжения и кручения при снижении динамических усилий рабочих измельчительных органов, обеспечиваемое конструктивными элементами устройства, позволяет снизить уровень шума и создает предпосылки увеличения надежности работы устройства.

Измельченный материал, выбрасываемый из зазоров 14 и 21 в результате периодического смещения плит 7 с дисками одна относительно другой в горизонтальном направлении, попадает в разгрузочную камеру 16 и из нее через воронку 17 - в мате- риалоприемник (не показан). Выброшенные из зазоров 14 и 21 динамическими силами в разгрузочную камеру 16 ме/жие частицы

под действием силы тяжести опускаются в разгрузочную воронку 17, а крупные частицы материала, обладающие большей кинетической энергией, дополнительно измельчаются от удара о футерованные стенки

корпуса 3 и осаждаются частично на них. а частично опускаются в разгрузочную воронку 17.

Разгрузка осажденного на стенках корпуса 3 материала осуществляется под действием вибрационных колебаний на амортизационных упругих элементах 2 корпуса 3 путем неравномерного разброса частиц материала с зазоров 14 и 21 между дисками, что позволяет производить дополнительное измельчение материала не только во всей полости разгрузочной камеры 16

корпуса 3 устройства за счет сил инерции,

но и в полости вертикальной измельчительной камеры 4 колеблющейся с корпусом 3.

В результате этого увеличивается подвижность частиц материала в полости измель- чительной вертикальной камеры 4. выделяются находящиеся з материале газы и увеличивается насыпная плотность измельчаемого материала. Это повышает производительность устройства без увеличения объема измельчительной камеры 4, а также позволяет измельчать материал за счет уве-. личения сдвига без значительного увеличения измельчаемым частицам частоты и амплитуды колебаний, что понижает их сопротивляемость на сжатие и повышает эффективность процесса измельчения при одновременном уменьшении динамических

нагрузок на основание.

При этом измельчаемые частицы в обь- еме камеры 4 испытывают дополнительные переменные ускорения, направления их относительного перемещения меняются чаще, что приводит к возникновению дополнительных контактных явлений, измельчаемые частицы занимают различное пространственное положение и поэтому

0 разрушаются все их поверхности, в результате чего улучшается гранулометрический состав и качество готового продукта, что позволяет измельчать качественно также несортированный материал с кусками

5 различного размера, так как вибрация спо.- собствует более быстрому отделению мелких фракций и выходу их из вертикальной камеры 4 с резким снижением переизмельченных фракций, не подлежащих измельчению.

Снабжение вертикальной камеры 4 на ее входе дополнительным подвижным диском 20 со сквозным отверстием, установленным с зазором 21 под неподвижным диском 22, способствует механическому предварительному разупрочнению составляющих частиц измельчаемого материала, что снижает энергоемкость измельчения и динамические нагрузки на корпус 3 от реактивных импульсов, возникающих при соуда- рении измельчительных органов с измельчаемым материалом. Инерционная связь привода 12 с плитами 7 исключает поломки в кинематической цепи привода 12 при попадании в вертикальную камеру 4 недробимых тел: происходит раздвижка между рабочими поверхностями кольцевых выступов 13 нижележащих дисков и отверстий 15 вышележащих дисков и гашение их колебаний, а валы инерционного привода 12 продолжают вращаться без помех.

Возвратно-поступательные горизонтальные колебания измельчительных дисков препятствуют налипанию и последующей цементации мелких частиц на рабо- чих измельчительных поверхностях дисков, что позволяет эффективно измельчать труднодробимые материалы, а также влажный материал, склонный к комкованию, в результате чего интенсифицируется и повышается эффективность и производительность устройства, улучшается транспортирование продуктов измельчения и исключается дополнительная очистка разгрузочной камеры 16, что снижает энерго- затраты, повышает представительность готового продукта и позволяет использовать устройство для подготовки аналитиче- ских проб. Выполнение рабочих поверхностей дисков при необходимости футерованными спецматериалами позволяет улучшить чистоту готового продукта, повысить истирающую способность дисков и существенно снизить их износ.

В дробилке с помощью инерционного привода 12 создается инерционная вынуждающая сила, заставляющая внутренний кольцевой выступ 13 диска 10 нижележащего яруса совершать пульсирующие горизонтальные колебания и оказывать воздействие на слой материала у поверхности отверстия 15 диска 9 вышележащего яруса, совершающего в другом направлении свои пульсирующие горизонтальные колебания, создавая условия для принуди- , тельного разрушения материала внутри этого слоя за счет деформаций сжатия и сдвига. Измельчающая сила дробилки определяется инерционными силами плит 7 с дисками и привода 12, а не степенью заполнения

измельчающей полости, в результате чего отдельные частицы измельчаемого материала в камере 4 испытывают в данном случае воздействие соседних частиц материала и подвергаются неоднократным циклическим объемным нагружениям, вследствие чего возникает относительное движение материала и измельчающих органов, а в зонах их контактов создаются дополнительные механические воздействия, что повышает интен- сивность измельчения материалов с труднодробимыми примесями при одновременном снижении энергозатрат, и обеспечивает устойчивые технологические показатели приготовления готового продукта при одновременном обеспечении санитарно-гигиенических условий труда.

Размещение направляющих 5 на демпфирующих по горизонтали в другом направлении относительно их дополнительных амортизационных опорах 28, закрепленных на амортизаторах 29, зажатых с возможностью их деформации в плоскости перемещения направляющими 5 плит 7. позволяет производить перемещения измельчительных органов с колебаниями разной направленности по горизонтали, в результате чего повышается эффективность работы устройства за счет увеличения подвижности частиц, что позволяет снизить скорости возвратно-поступательного движения направляющих 5 при сохранении из- мельчительной способности дисков и производительности устройства, в результате чего снижаются удельные энергозатраты и динамические нагрузки, что уменьшает уровень шума, износ рабочих органов и необходимость применения специальных фун- даментов. При этом дополнительно повышается удельная производительность устройства, степень сокращения исходного материала за один цикл при одновременном сокращении удельного расхода энергии, а также улучшается очистка разгрузочных зазоров и уменьшается возможность застревания твердых частиц в зазоре, что интенсифицирует отвод готового продукта и увеличивает надежность работы дробилки.

Снабжение плит 7 отличающимися по частоте и амплитуде колебаний от привода 12 дополнительными автономными возбудителями 30 колебаний с вектором вынуждающей силы, направленным в плоскости перемещения направляющих 5 в другом направлении относительно вектора скорости их движения, позволяет создать в зоне взаимодействия рабочих измельчительных ор- ганов с измельчаемыми частицами дополнительные вибрационные периодические знакопеременные силы, в результате чего измельчаемые частицы в вертикальной измельчительной камере 4 испытывают дополнительные переменные ускорения, направления относительных перемещений которых постоянно меняются, что приводит к возникновению дополнительных контактных явлений, которые в связи с высокой твердостью измельчаемых частиц обуславливают дополнительное отделение объемов материала от разрушаемых частиц возникающими разупрочняющими сдвиговыми напряжениями и увеличивают силы взаимодействия между измельчаемыми частицами и измельчительными органами.

8 результате этого прилагаемые деформационные усилия необходимы значительно ниже по своему уровню, чем предел прочности разрушения измельчаемого материала, так как энергия разрушения накапливается в измельчаемом материале в результате дополнительного многократного вибрационного воздействия. Это позволяет производить измельчение твердых сыпучих материалов с труднодробимыми примесями при одновременном повышении степени измельчения и производительности дробилки, а также при одновременном снижении расхода электроэнергии и облегчении конструкции устройства ввиду устранения больших динамических нагрузок в момент запуска и остановки, что повышает эффективность работы устройства для измельчения материалов. Вследствие того, что к вибрирующей в направлении движения направляющих 5 перемещающейся возвратно-поступательно плите 7 прикладываемые приводом 12 вынуждающие силы необходимы меньше при одной и той же скорости, задаваемой приводом 12, в результате чего затраты энергии приводом 12 необходимы ниже, чем в случае без воздействия вибрации, накладываемой возбудителем 30 колебаний.

в результате наличия возможности блочного (модульного) монтажа ярусов упрощаются механо-монтажные работы и снижаются трудозатраты при необходимости

изменения производительности дробилки для измельчения материала.

Предлагаемая дробилка для измельчения материала обеспечивает более эффек- тивную его работу по измельчению материала и возможности переработки материалов с труднодробимыми примесями, повышает качество готового продукта, надежность работы устройства и существенно снижает удельные энергозатраты.

Формула изобретения

1.Динамическая дробилка преимущественно при подготовке аналитических проб, содержащая устансзленный на основании

на упругих элементах корпус с расположенной в нем вертикальной камерой, образованной системой поярусно размещенных плит с закрепленными в них дисками, имеющими сквозные отверстия, кроме нижнего, причем каждый верхний диск нижележащего после второго яруса в верхней части выполнен с выступом, входящим с зазором в отверстие диска вышележащего яруса, при этом верхняя плита закреплена

на корпусе, а остальные установлены в нем с возможностью перемещения по горизонтали в направляющих плит от автономных возбудителей колебаний, отличающая- с я тем, что, с целью обеспечения возможности переработки материалов с труднодробимыми примесями при одновременном повышении эффективности работы дробилки, каждая направляющая плиты установлена в корпусе с помощью упора,

выполненного в виде взаимодействующих между собой через амортизаторы элементов, один из которых закреплен на корпусе, а другой соединен с направляющей плиты, а верхний диск второго яруса установлен с

зазором относительно торца диска верхней плиты.

2.Дробилка по п. 1,отличающая- с я тем, что каждая направляющая плиты снабжена амортизационными опорами.

3. Дробилка по пп. 1 и 2. отличающая с я тем, что каждая направляющая плиты снабжена дополнительным автономным возбудителем колебаний, выполненным аналогично основному.

&ид А

Фив 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка Пологовича А.И. | 1983 |

|

SU1158831A1 |

| Сушилка | 1984 |

|

SU1255833A2 |

| Устройство для измельчения материалов | 1989 |

|

SU1740058A2 |

| Сушилка Пологовича А.И. | 1988 |

|

SU1550301A2 |

| Центробежная мельница | 1989 |

|

SU1743636A1 |

| Устройство для измельчения материалов конструкции А.И.Пологовича | 1983 |

|

SU1130400A1 |

| Питатель для сыпучих материалов | 1988 |

|

SU1546351A1 |

| Установка для приготовления проб сыпучих материалов | 1981 |

|

SU995878A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1997 |

|

RU2145521C1 |

| Центробежная мельница | 1989 |

|

SU1674958A1 |

Изобретение относится к устройствам для измельчения материалов и может быть использовано в горно-металлургической и химической промышленности, промышленности стройматериалов и других отраслях, в том числе при подготовке аналитических проб. Целью, изобретения является обеспечение возможности переработки материалов с труднодробимыми примесями при одновременном повышении эффективности работы дробилки. Она содержит установленный на основании на упругих элементах корпус 3 с расположенной в нем вертикальной камерой 4, образованной системой поярусно размещенных плит 7 с закрепленными в них дисками 8-10, имеющими сквозные отверстия 11, кроме нижнего, причем каждый верхний диск нижележащего после второго яруса в верхней части выполнен с выступом, входящим с зазором в отверстие диска вышележащего яруса, при этом верхняя плита 23 закреплена на корпусе 3, а остальные установлены в нем с возможностью перемещения по горизонтали в направляющих 5 плит 7 от автономных возбудителей колебаний. Новым в устройстве является то, что каждая направляющая 5 плиты 7 установлена в корпусе 3 с помощью упора, выполненного в виде взаимодействующих между собой через амортизаторы элементов, один из которых закреплен на корпусе, а другой соединен с направляющей 5 плиты 7, верхний диск второго яруса установлен с зазором относительно торца диска верхней плиты 23. Каждая направляющая 5 может быть снабжена амортизационными опорами и дополнительным автономным возбудителем колебаний, выполненным аналогично основному. 2 з.п. ф-лы, 3 ил. Ј XJ Ю XI 00 00 О

| Устройство для измельчения материалов конструкции А.И.Пологовича | 1983 |

|

SU1130400A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Пологович А.И | |||

| Конусно-щековая дробилка | |||

| Инф, листок о НТД № 90-033 | |||

| - Ворошиловград.: ВМТЦНТИ | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Сушилка | 1984 |

|

SU1255833A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-04-23—Публикация

1990-04-04—Подача