Изобретение относится к порошковой металлургии, в частности к способам изготовления тонкостенных изделий из металлических порошков плотностью менее 80%.

Известен способ получения порошковых изделий, основанный на прессовании и спекании заготовки. Недостатком этого способа являются ограниченные возможности при изготовлении тонкостенных изделий сложной формы.

Наиболее близким к предлагаемому является способ изготовления тонкостенных из- делий, включающий изготовление тонкостенной заготовки и вырубку по соответствующему контуру путем магнитно-импульсного воздействия через эластичную среду. В случае изготовления порошковых изделий заготовку изготавливают методом по- рошковой металлургии, например напылением, прокаткой и др.

Существенным недостатком известного способа при изготовлении порошковых изделий является сложность сохранения исходной структуры и пористости слоя после вырубки, в особенности при изготовлении

высокопористых изделий. Это связано с механическим воздействием пуансона и порошкового слоя. Кроме того, известный способ отличается сложностью, обусловленной необходимостью изготовления трудоемких и относительно дорогостоящих пуансонов.

Цель изобретения - упрощение технологического процесса изготовления тонкостенных порошковых изделий.

Поставленная цель достигается тем, что в известном способе изготовления тонкостенных изделий, преимущественно порошковых, включающем изготовление заготовки и вырубку по контуру путем воздействия импульсным магнитным полем с использованием эластичной среды, согласно изобретению заготов уплотняют перед вырубкой по периметр 1энтура вырубки до плотности П 1,25 , где По - плотность заготовки, последнюю размещают на эластичной среде и воздействуют импульсным магнитным полем на заготовку в направлении эластичной среды.

СЛ

С

2

о о

СП

Уплотнение порошка по периметру вырубаемого изделия позволяет сконцентрировать в данной узкой зоне электромагнитное давление вследствие повышения удельной электропроводности уплотненной зоны. В ре- зультате обеспечивается бесконтактная вырубка изделия из порошкового слоя и не требуются сложнопрофильные пуансоны.

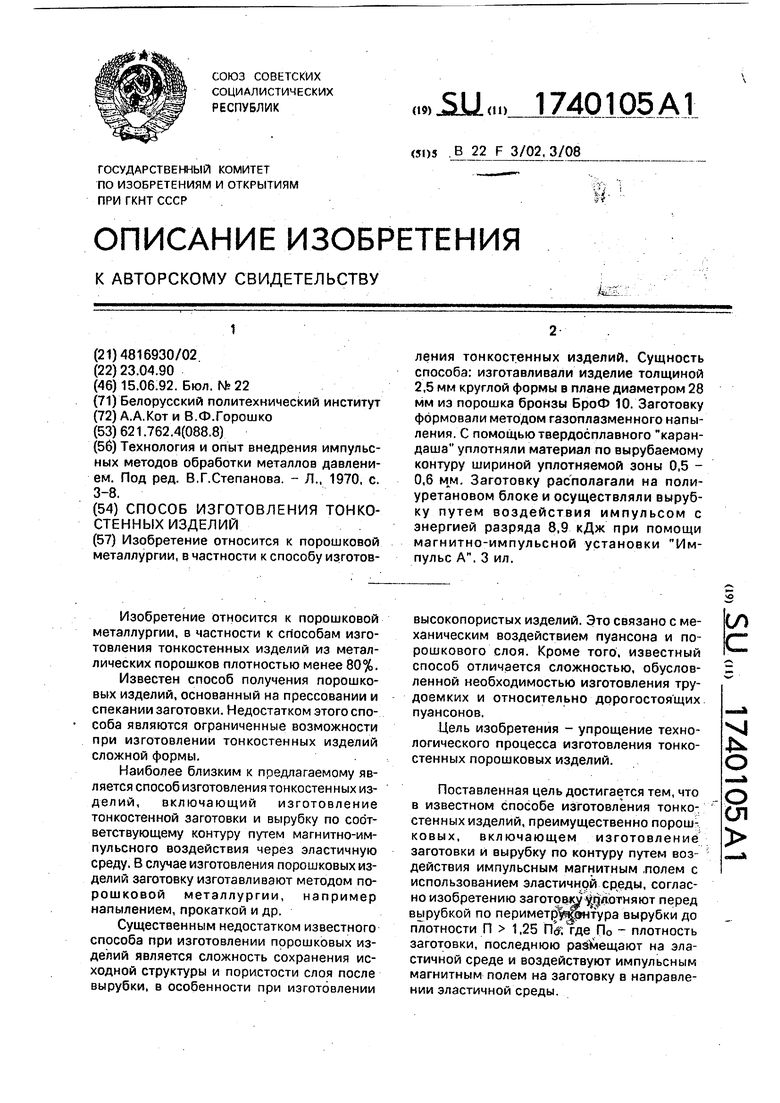

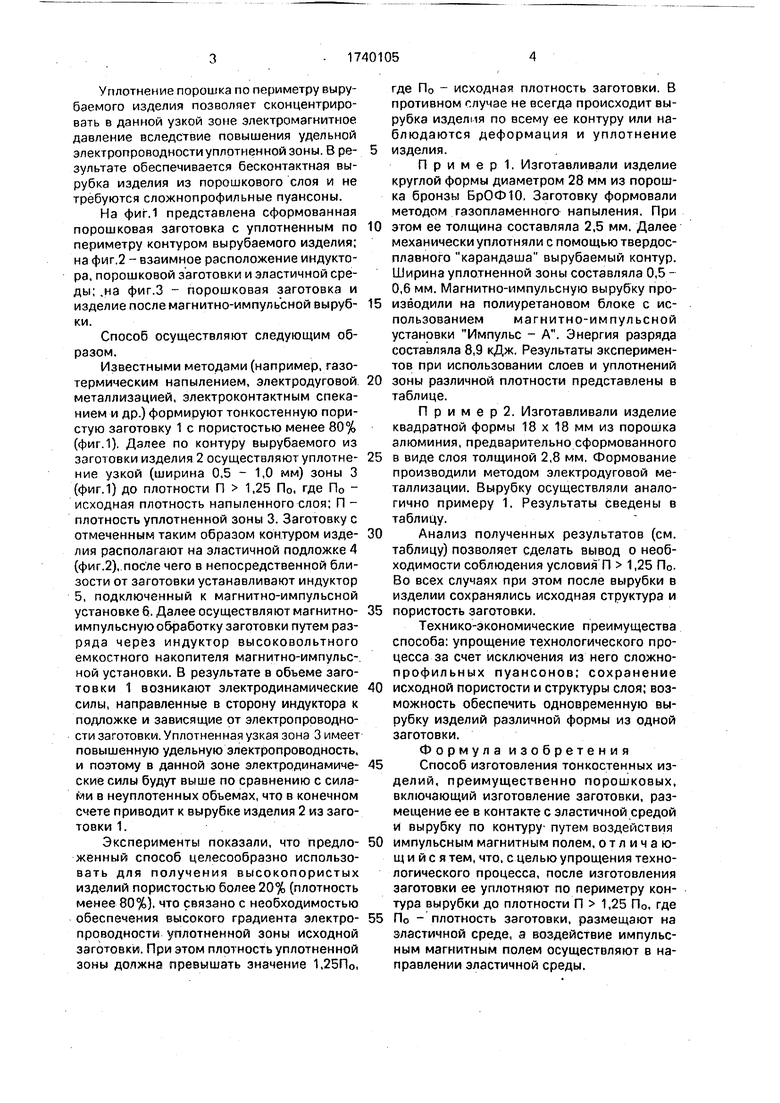

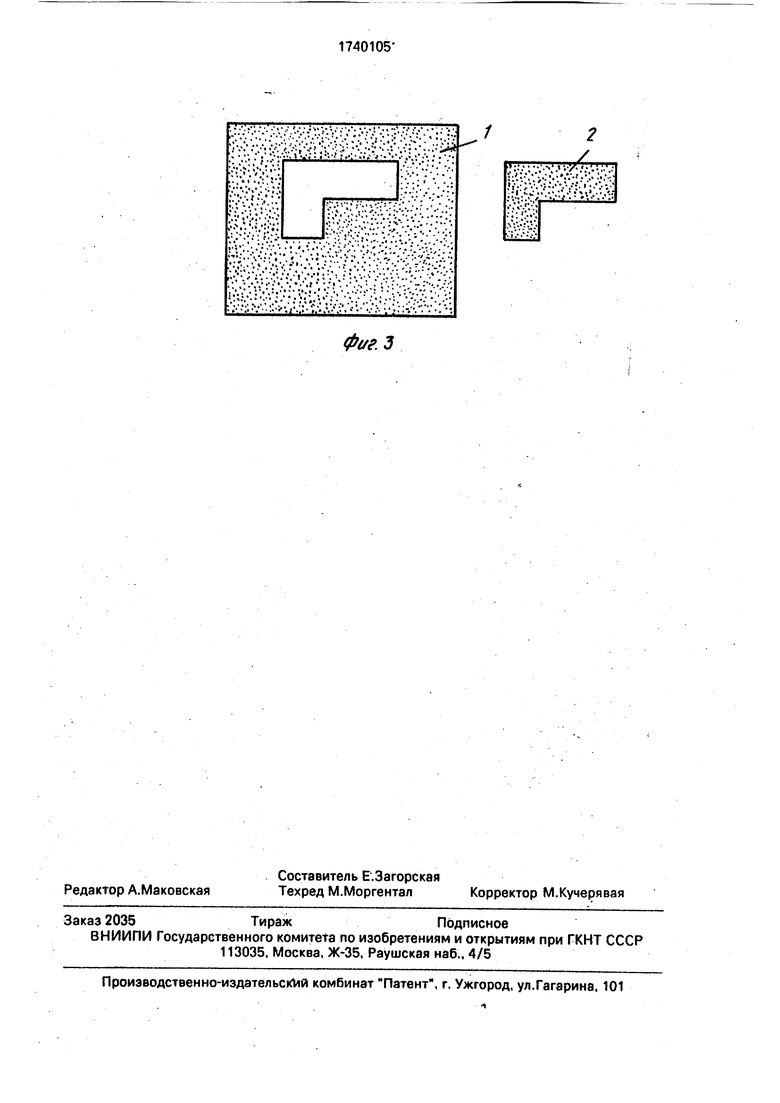

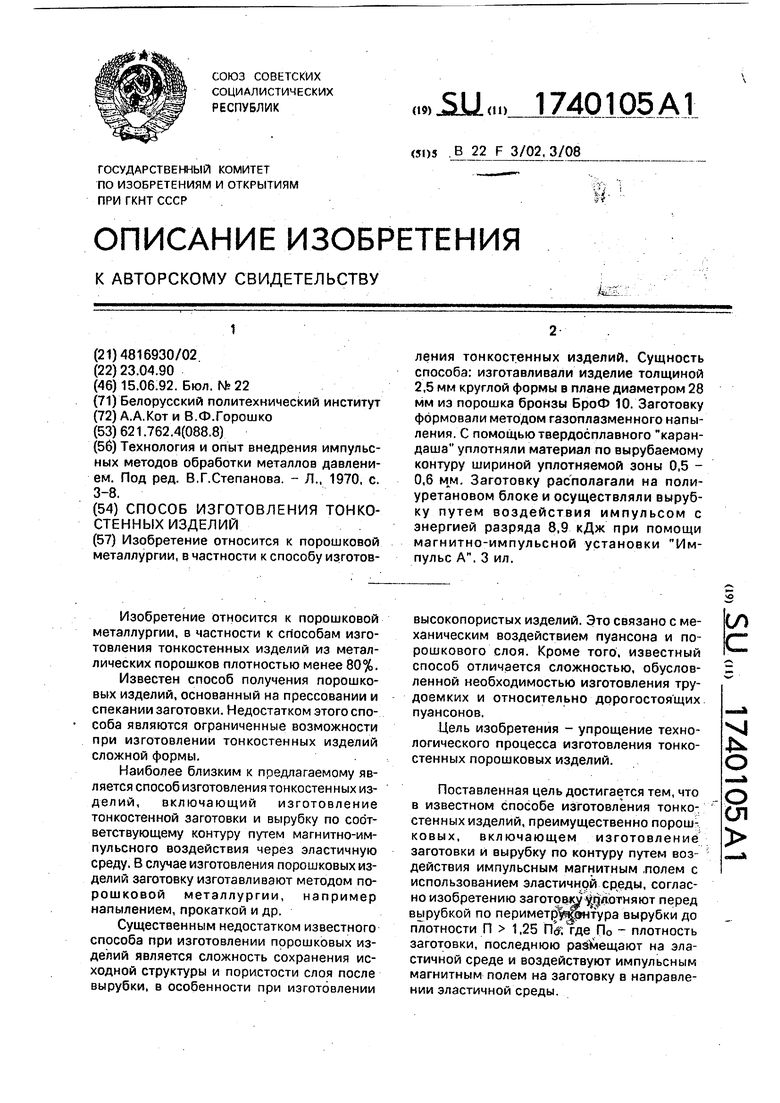

На фиг.1 представлена сформованная порошковая заготовка с уплотненным по периметру контуром вырубаемого изделия; на фиг.2 - взаимное расположение индуктора, порошковой заготовки и эластичной среды; .на фиг.З - порошковая заготовка и изделие после магнитно-импульсной выруб- ки.

Способ осуществляют следующим образом.

Известными методами (например, газотермическим напылением, электродуговой металлизацией, электроконтактным спеканием и др.) формируют тонкостенную пористую заготовку 1 с пористостью менее 80% (фиг.1). Далее по контуру вырубаемого из загон овки изделия 2 осуществляют уплотне- ние узкой (ширина 0,5 - 1,0 мм) зоны 3 (фиг.1) до плотности П 1,25 П0, где П0 - исходная плотность напыленного слоя; П - плотность уплотненной зоны 3. Заготовку с отмеченным таким образом контуром изде- лия располагают на эластичной подложке 4 (фиг.2), после чего в непосредственной близости от заготовки устанавливают индуктор 5, подключенный к магнитно-импульсной установке 6. Далее осуществляют магнитно- импульсную обработку заготовки путем разряда через индуктор высоковольтного емкостного накопителя магнитно-импульсной установки. В результате в объеме заготовки 1 возникают электродинамические силы, направленные в сторону индуктора к подложке и зависящие от электропроводности заготовки. Уплотненная узкая зона 3 имеет повышенную удельную электропроводность, и поэтому в данной зоне электродинамиче- ские силы будут выше по сравнению с силами в неуплотенных объемах, что в конечном счете приводит к вырубке изделия 2 из заготовки 1.

Эксперименты показали, что предло- женный способ целесообразно использовать для получения высокопористых изделий пористостью более 20% (плотность менее 80%), что связано с необходимостью обеспечения высокого градиента электро- проводности уплотненной зоны исходной заготовки. При этом плотность уплотненной зоны должна превышать значение 1,25П0,

где П0 - исходная плотность заготовки. В противном случае не всегда происходит вырубка изделия по всему ее контуру или наблюдаются деформация и уплотнение изделия.

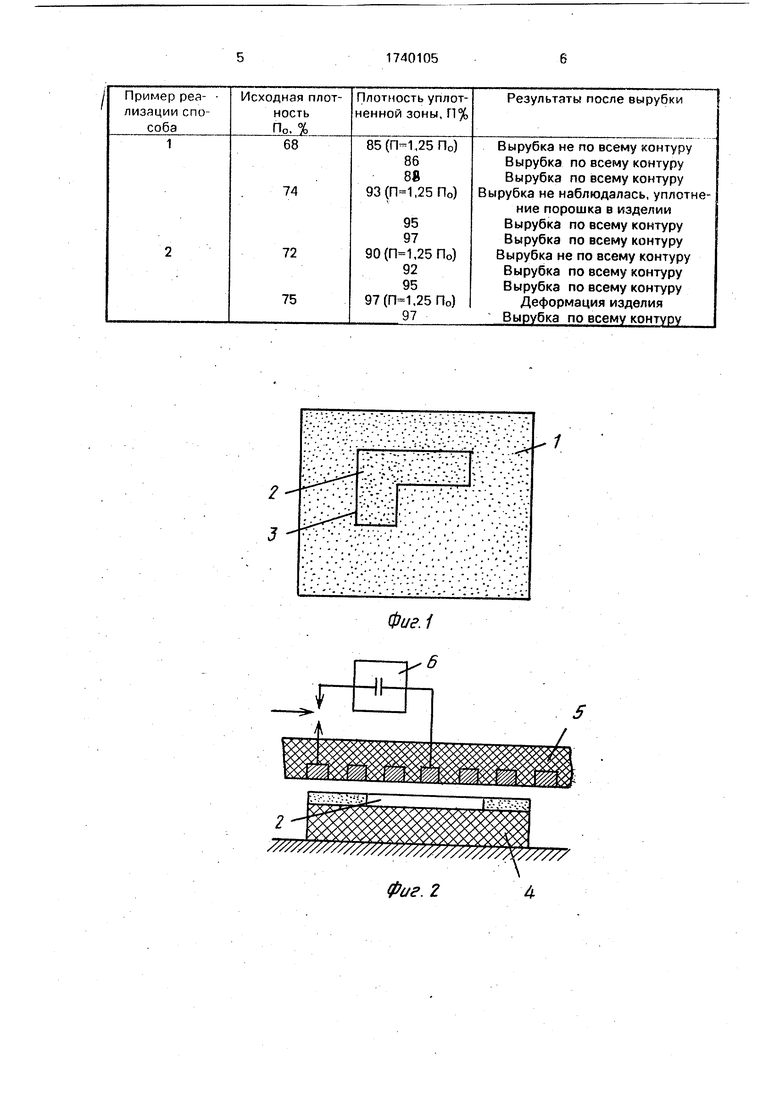

П р и м е р 1. Изготавливали изделие круглой формы диаметром 28 мм из порошка бронзы БрОФЮ, Заготовку формовали методом газопламенного напыления. При эгом ее толщина составляла 2,5 мм. Далее механически уплотняли с помощью твердосплавного карандаша вырубаемый контур. Ширина уплотненной зоны составляла 0,5 - 0,6 мм. Магнитно-импульсную вырубку производили на полиуретановом блоке с использованием магнитно-импульсной установки Импульс - А. Энергия разряда составляла 8,9 кДж. Результаты экспериментов при использовании слоев и уплотнений зоны различной плотности представлены в таблице.

П р и м е р 2. Изготавливали изделие квадратной формы 18 х 18 мм из порошка алюминия, предварительно сформованного в виде слоя толщиной 2,8 мм. Формование производили методом электродуговой металлизации. Вырубку осуществляли аналогично примеру 1. Результаты сведены в таблицу.

Анализ полученных результатов (см. таблицу) позволяет сделать вывод о необходимости соблюдения условия П 1,25 П0. Во всех случаях при этом после вырубки в изделии сохранялись исходная структура и пористость заготовки.

Технико-экономические преимущества способа: упрощение технологического процесса за счет исключения из него сложно- профильных пуансонов; сохранение исходной пористости и структуры слоя; возможность обеспечить одновременную вырубку изделий различной формы из одной заготовки.

Формула изобретения

Способ изготовления тонкостенных изделий, преимущественно порошковых, включающий изготовление заготовки, размещение ее в контакте с эластичной средой И вырубку по контуру путем воздействия импульсным магнитным полем, отличающийся тем, что, с целью упрощения технологического процесса, после изготовления заготовки ее уплотняют по периметру контура вырубки до плотности П 1,25 П0, где По - плотность заготовки, размещают на эластичной среде, а воздействие импульсным магнитным полем осуществляют в направлении эластичной среды.

///////////7//////// ///////

Фиг. 24

jL

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения порошковых покрытий на внутренние поверхности | 1990 |

|

SU1775226A1 |

| Способ получения пористых покрытий из металлических порошков | 1986 |

|

SU1482771A1 |

| Способ изготовления абразивных алмазосодержащих отрезных кругов | 1985 |

|

SU1472231A1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Способ прессования порошковой композиции в деформируемой электропроводящей оболочке (варианты) | 2017 |

|

RU2651094C1 |

| Способ изготовления биметаллических зубчатых колес | 1988 |

|

SU1579632A1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| Способ получения пористых покрытий из металлического порошка | 1981 |

|

SU959925A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

Изобретение относится к порошковой металлургии, в частности к способу изготовления тонкостенных изделий. Сущность способа: изготавливали изделие толщиной 2,5 мм круглой формы в плане диаметром 28 мм из порошка бронзы БроФ 10. Заготовку формовали методом газоплазменного напыления. С помощью твердосплавного карандаша уплотняли материал по вырубаемому контуру шириной уплотняемой зоны 0,5 - 0,6 мм. Заготовку располагали на поли- уретановом блоке и осуществляли вырубку путем воздействия импульсом с энергией разряда 8,9 кДж при помощи магнитно-импульсной установки Импульс А. 3 ил.

фе/г.З

| Технология и опыт внедрения импульсных методов обработки металлов давлением | |||

| Под ред | |||

| В.Г.Степанова | |||

| - Л., 1970, с | |||

| -R |

Авторы

Даты

1992-06-15—Публикация

1990-04-23—Подача