Изобретение относится к производству гипсовых строительных материалов и может быть использовано в производстве гипсовых изделий другого назначения

Известен способ изготовления гипсовых изделий, включающий формование изделия, распалубку и продувку воздухом постоянного давления до окончания отделения свободной влаги.

Этот способ не позволяет интенсифицировать процесс сушки и снизить расход энергии на нее

Наиболее близким к предлагаемому является способ изготовления пустотных гипсобетонных конструкций, включающий формование конструкций, распалубку и фильтрационную сушку при равномерном увеличении давления воздуха до максимального. Этот способ позволяет снизить растягивающие напряжения на изделия и уменьшить вероятность их разрушения в процессе сушки.

Однако сушка этим способом не гарантирует сохранности изделий, характеризуется пониженной производительностью и

высокой энергоемкостью, что снижает его эффективность.

Цель изобретения - повышение трещиностойкости изделий и снижение энергозатрат.

Указанная цель достигается тем. что согласно способу изготовления гипсобетон- НЫУ пустотных изделий, включающему формование изделия с каналами, распалубку и фильтрационную сушку при повышении давления воздуха, повышение давления воздуха осуществляют ступенчато с величиной давления и времени на каждой ступени, рассчитанными по формулам;

Р, d + (h - d) /Л (Pi+ pk 0 Ui (Pi +

+ Pki)

i t Uil K3ot(h-d)

(1)

S

W

ел

Os

r, 4 Ui (Pi -f pu) $ Ui Rt2. (2)

где Pi - давление воздуха на 1-й ступени подъема давления, МПа;

d - диаметр каналов, м;

h - шаг между центрами каналов, м;

S - толщина изделия, м;

р - плотность кажущаяся сухого материала, кг/м3;

Pk.r -2 a COS в;

RI - капиллярное давление капилляров 1-й группы с радиусом RI, Кз - коэффициент запаса;

f.i - вязкость поровой влаги и частью влагосодержания Ui приходящегося на них, МПа;

а- поверхностное натяжение поровой влаги, Дж/м2; в- краевой угол смачивания, град;

Ор - прочность материала изделия на разрыв. МПа.

Выражение (1) является условием сохранности изделия на ступенях подъема давления. В нем первое слагаемое отражает растягивающее усилие от давления воздуха на стенку канала (на единицу длины), второе слагаемое отражает усилие на стенки капилляров (первая его часть - растягивающее усилие в свободных от влаги капиллярах, вторая часть - растягивающее усилие в заполненных поровой жидкостью капиллярах), правая часть выражения (1) - это усилие, которое выдерживает материал на единицу длины каналов с коэффициентом запаса 0,9-1,0.

Выражение (2) показывает время выдержки давления на каждой ступени его подъема (количество ступеней обычно не равно количеству групп капилляров радиусов Р,).

Выражения (1) и (2) позволяют поддерживать в течение всего процесса сушки мэк- симально допустимое давление, что в несколько раз позволяет повысить интенсивность процесса (производительность сушки) и при этом снизить расход воздуха на сушку, так как процесс ведется при более высоком давлении, чем в прототипе Кроме того, предлагаемое техническое решение в отличие от прототипа гарантирует сохранность высушиваемых изделий (в прототипе не задается скорость подьема давления, а значит, не обеспечивается допустимое значение напряжений при сушке)

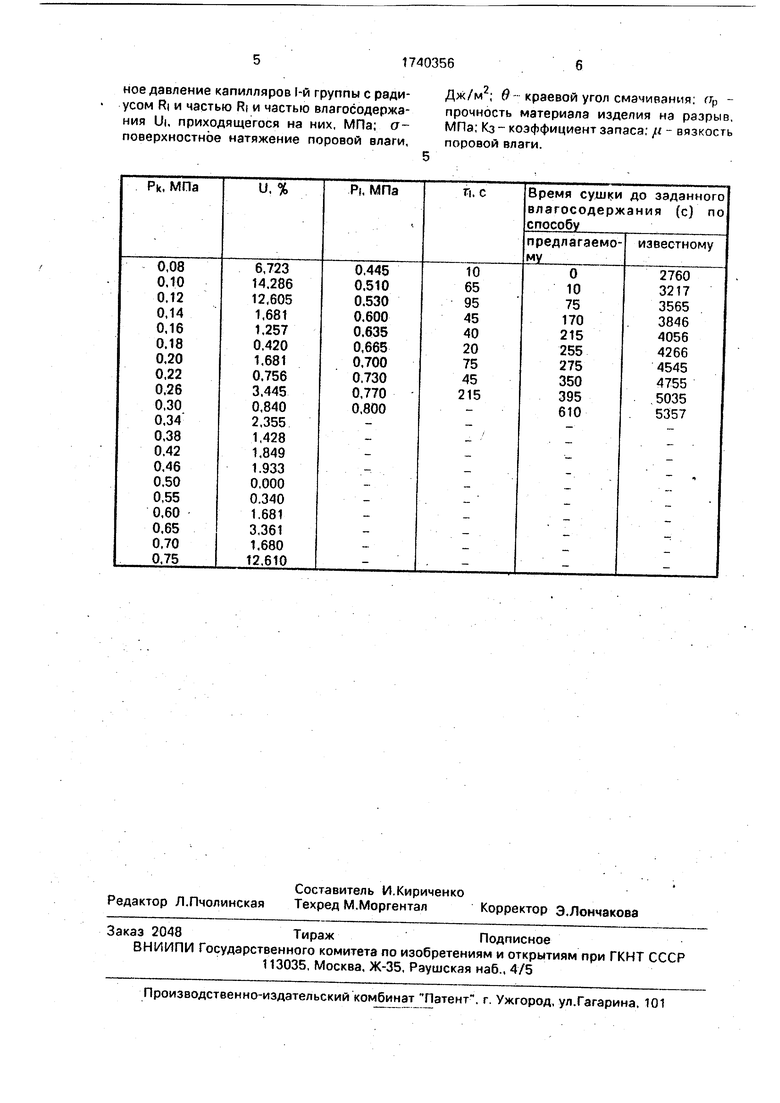

Пример. Изготовляют гипсовую плиту толщиной мм из водогипсовой композиции с В/Г 1.0 и прочностью на разрыв ,3 МПа. Диаметр пустот d- 6 мм, шаг между пустотами 60 мм.

В таблице приведено распределение объема пор (или влагосодержания) по радиусам пор (капиллярному давлению), расчетные данные по уравнениям (1) и (2) значений

давления воздуха Р| и времени выдержки давления на ступенях его подъема. Макси- мальное используемое давление воздуха принято равным 0,8 МПа.

Из таблицы видно, что при начальном

влагосодержании изделия, равном 64,706 % (капилляры первой группы освобождены от влаги за счет расширения гипса) допустимое начальное давление составляет 0,445

МПа вместо 0.65 МПа по прототипу, а минимальное время достижения максимального давления равно 610 с. Поскольку в прототипе скорость подъема давления равномерная, то для сохранения целостности изделий

время сушки придется увеличить в несколько раз.

Количество ступеней ограничено девятью, так как достигнуто максимальное давление 0,8 МПа. Поскольку коэффициент

запаса при расчете по выражениям (1) и (2) принят равным единице, то значения PI округлены в меньшую сторону, а значения г, - в большую

Таким образом, при ступенчатом повышении давления воздуха в соответствии с выражениями (1) и (2), пористой структуре и прочности материала на разрыв, повышается трещинг ойкость изделий и производительность процесса и снижаются

энергозатраты на сушку.

Формула изобретения Способ изготовления гипсобетонных пустотных изделий, включающий формование изделий с каналами,распалубку и фильтрационную сушку при повышении давления воздуха отличающийся тем, что. с целью повышения трещиностойкости изделия и снижения энергозатрат, повышение давления воздуха осуществляют ступенчато с величиной давления и времени на каждой ступени, рассчитанными по формулам

Р, d + (h - d) (Р, + Р«.,) Us + (Р, +

i - 1

+ Pk i) S U l Кз °Р (h d) t i +1

Г, 4 // U, , (Р, + Pk О Ј U, R,2,

где PI - давление воздуха на i-й ступени подъема давления, МПа:

d - диаметр каналов, м,

h - шаг между центрами смежных каналов м;

S - толщина изделия, м.

р - плотность кажущаяся сухого материала, кг/м3 PR,- -2 a COS ft. RI- капиллярное давление капилляров 1-й группы с радиусом RI и частью RI и частью влагосодержа- ния Ui, приходящегося на них, МПа; а- поверхностное натяжение поровой влаги.

Дж/м2; в- краевой угол смачивания. (тр - прочность материала изделия на разрыв, МПа; Кз коэффициент запаса; f.t - вязкость поровой влаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пустотных гипсовых изделий | 1987 |

|

SU1557141A1 |

| Устройство для сушки капиллярно-пористых плит | 1983 |

|

SU1200097A2 |

| Способ изготовления пористых гипсовых изделий | 1990 |

|

SU1774935A3 |

| Устройство для формования гипсовых плит с пустотами и сушки их | 1988 |

|

SU1616819A1 |

| Полимерная композиция | 1976 |

|

SU599585A1 |

| Способ изготовления пористых гипсобетонных изделий | 1990 |

|

SU1825351A3 |

| ГИБКАЯ КАПИЛЛЯРНАЯ КОЛОНКА ДЛЯ ХРОМАТОГРАФИИ | 1983 |

|

SU1097060A1 |

| Установка для сушки гипсовых,гипсо-цЕМЕНТНыХ и гипСОбЕТОННыХ издЕлий | 1977 |

|

SU687892A1 |

| Способ получения композиционного материала алюминий-титан | 2023 |

|

RU2799643C1 |

| Способ определения распределения объема пор по размерам | 1986 |

|

SU1453259A1 |

Изобретение относится к производству гипсобетонных пустотных изделий и может быть использовано в производстве гипсовых изделий другого назначения. Цель изобретения - повышение трещиностойкости изделия и снижение энергозатрат Способ заключается в том. что формуют изделие с каналами, распалубливают и сушат, ступенчато повышая давление воздуха и время каждой ступени, рассчитывая их по формулам, 1 табл

| Способ изготовления гипсовых изделий | 1980 |

|

SU876619A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ изготовления гипсобетонных конструкций | 1983 |

|

SU1216171A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-15—Публикация

1987-02-11—Подача