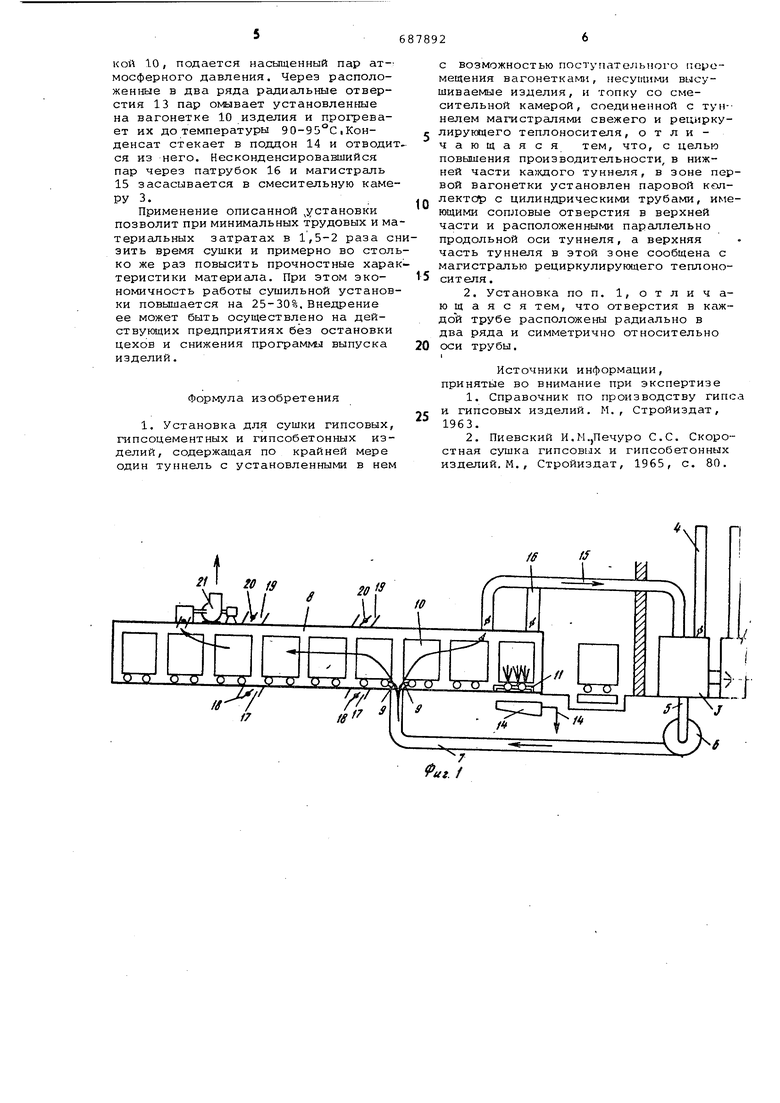

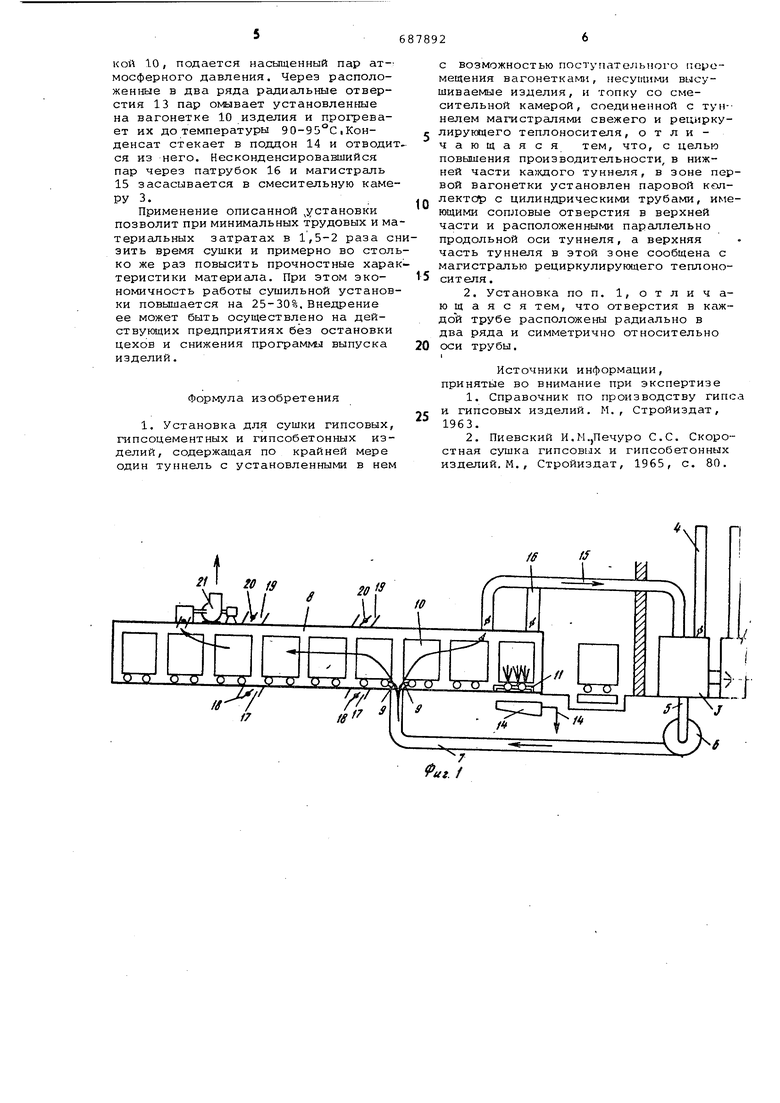

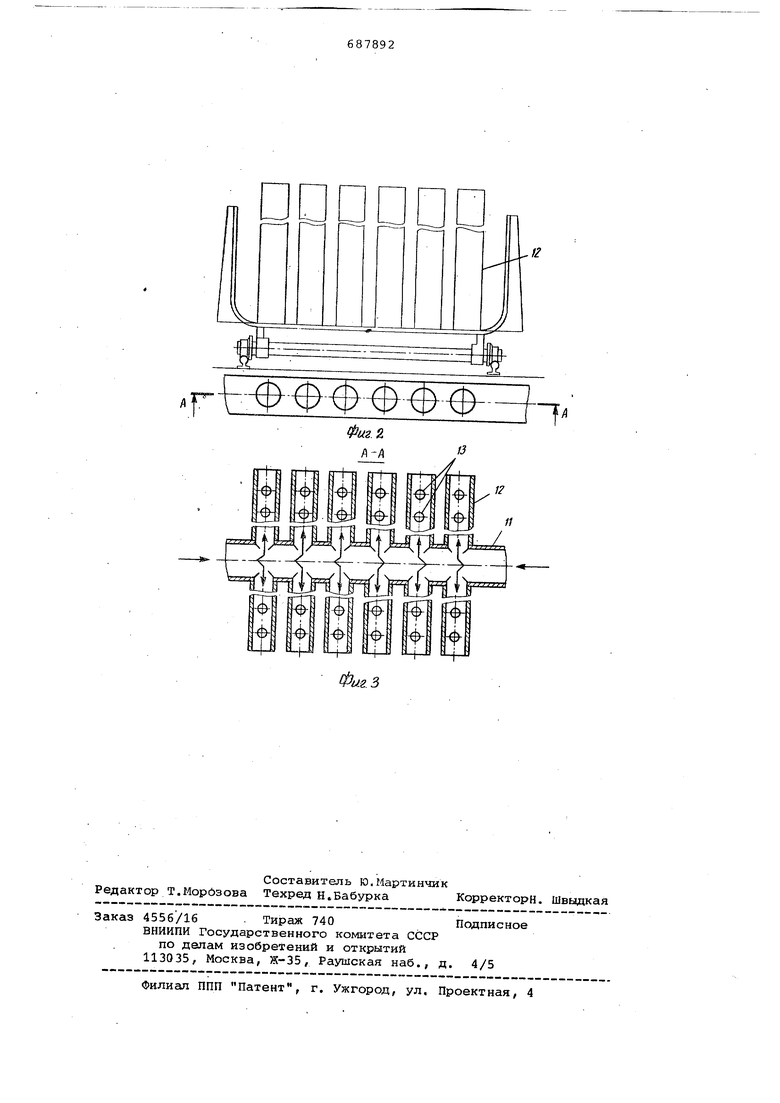

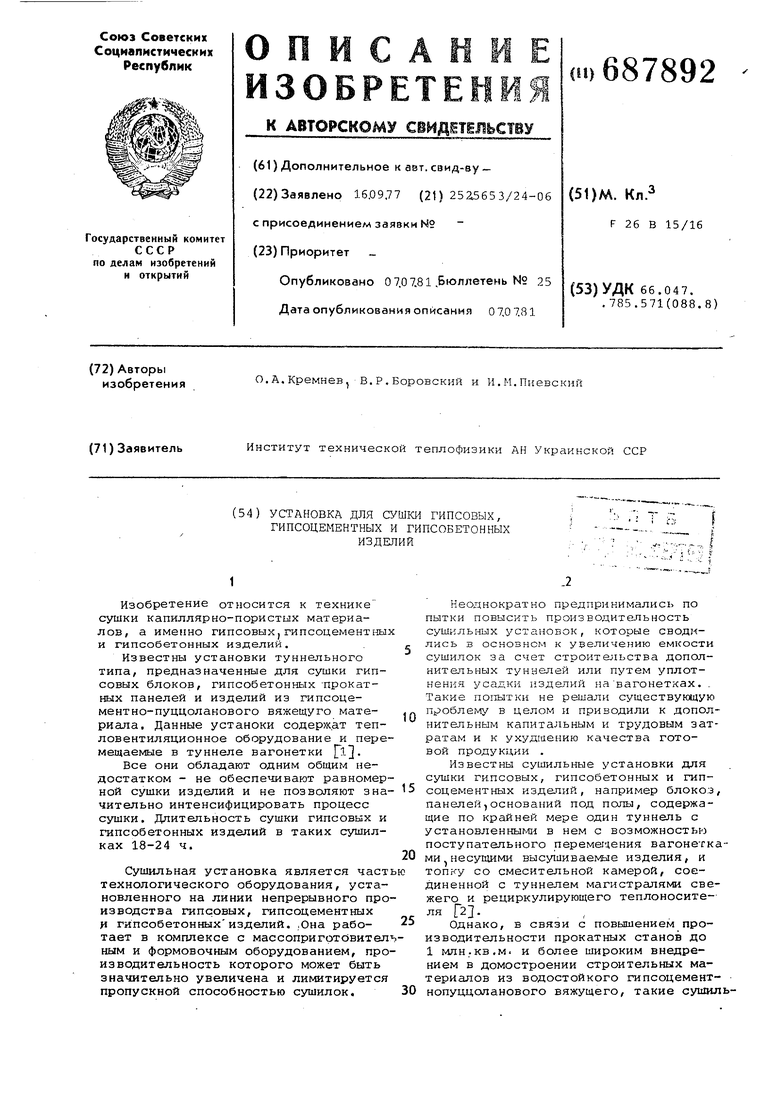

ные установки уже перестали отвечать потребностям современного производства ввиду невозможности обеспечить дальнейший рост производительности, Чтобы ускорить процесс сушки,обусловливающий повышение производительности необходимо значительно повысить начальную температуру теплоносителя, Но -при этом ускоряется процесс испарения и происходит углубление зоны испарения из-за недостаточного подвода влаги из глубинных слоев к поверхности изделия. Углубление зоны испарения приводит к перегреву изделий и дегид ратсщии цемента и гипса, в результа те чего резко ухудшаются прочностные свойства готовой продукции (образуются околы углов и граней). Кроме то го/ при ускорении процесса испарения происходит быстрое удаление влаги из изделий f содержащих,.: цемент,что также отрицательно сказывается на их качестве. Цель изобретения - повышение производительности. Данная цель достигается тем, что в нижней части каждого туннеля в зоне первой вагонетки установлен паровой коллектор с цилиндрическиьта. труб ми,, имеющие соплорые; отверстия в верхней части и расположенными парал лельно продольной оси туннеля, а вер няя.часть туннеля в этой зоне сообще на с магистралью рециркулирующего тегтлоносителя, при этом отверстия в каждой трубе могут быть расположены радиально в два ряда и симметрично относительно оси трубы, В. такой сушильной установке в начальной зоне туннелей можно осуществить обработку высушиваемых изделий. насыщенным паром атмосферного давле нияJ что возволяет равномерно про.грет изделия до температуры 90-95°С, Как показали исследования, гипс не дегид ратирует при таких высоких температурах , если в нем имеется избыточная влага. Наоборот, при этом резко интенсифицируется процесс гидратации цемента и повышается прочность изделий из гипсоцементнопуццоланового вяжущего. При пропарке изделий в 7-8 раз ув личивается, кс ффициент влагопроводно ти, вследствие чего скорость движени влаги из внутренних слоев материала к наружным значительно возрастает. Кроме того, увеличение значений коэффициента влагопроводности позвол ет намного повысить температуру теплоносителя, что обеспечивает сущест венную интенсификацию процесса сушки На фиг. 1 схематически изображена описываемая установка, на фиг. 2 паровой коллектор; нл фиг. 3 - разре А-А на фиг. 2. Установка содержит топку 1, соеди ненную газоходом 2 со смесительной камерой 3, в верхней части которой имеется трубопровод 4 для подвода наружного воздуха, В нижнюю часть смесительной камеры 3 вмонтирована труба 5, которая через нагнетающий вентилятор 6 и магистраль свежего, теплоносителя 7 соединена с туннелем 8, Магистраль 7 имеет на конце разделитель 9 для разделения поступающего в туннель 8 теплоносителя на два потока, В туннеле 8 находятся вагонетки 10 установленными на них высушиваемыми изделиями. В начальной зоне туннеля 8 под первой вагонеткой размещен паровой коллектор 11 с цилиндрическими трубами 12,имеющими сопловые отверстия. 13 для подачи в туннель 8 насыщенного пара атмосферного давления. Отверстия 13 могут быть расположены в два ряда. Трубы 12 выполнены в виде гребенки и расположены параллельно продольной оси туннеля 8 по направлению движения вагонеток 10, Длина труб 12 не менее длины высушиваемых изделий. Под трубами 12 установлен поддон 14 для сбора конденсата. Верхняя часть начальной зоны туннеля 8 рециркуляционной магистралью 15 соединена со смесительной камерой 3. Между верхней частью начальной зоны туннеля 8 и рециркуляционной магистралью 15 находится патрубок 16 для отвода несконденсировавгиегося пара в смесительную камеру 3, В нижней части туннеля имеются патрубки 17 с шиберами 18, а в верхней части - патрубки 19 с шиберами 20, предназначенные для подсоса наружного воздуха, В конце туннеля установлен отсасывающий вентилятор 21. Устройство работает следующим образом. Газовоздушная смесь из топки 1 через газоход 2 поступает в смесительную камеру 3, где смешивается с рециркулирующим теплоносителем, поступа ощим по магистрали 15 из туннеля 8, и наружным воздухом, поступающим по трубопроводу 4, Из смесительной камеры 3 теплоноситель с температурой 260-280°С вентилятором 6 по магистрали 7 через разделитель 9 подается в туннель 8 сушильной установки. Один поток теплоносителя за счет разрежения, создаваемого в смесительной камере 3, движется противотоком навстречу вагонеткам 10 с установленными на них изделиями и при помощи магистрали 15 возвращается в смесительную камеру 3, Другой поток теплоносителя за счет тяги, создаваемой вентилятором 21, перемещается по туннелю 8 прямотоком и выбрасывается в атмосферу. Снижение температуры и влагосодержания теплоносителя (по мере необходимости осуществляется за счет подсоса наружного воздуха через патрубки 17 и 19 с шиберами 18 и 20. В начальную зону туннеля 8 по трубам 12, установленным под вагонеткой 10, подается насыщенный пар атмосферного давления. Через расположенные в два ряда радиальные отверстия 13 пар омывает установленные на вагонетке 10 изделия и прогревает их до температуры 90-95 С,Конденсат стекает в поддон 14 и отводится из него. Несконденсировавшийся пар через патрубок 16 и магистраль 15 засасывается в смесительную камеру 3.

Применение описанной установки позволит при минимальных трудовых и ма териальных затратах в 1,5-2 раза снзить время сушки и примерно во столько же раз повысить прочностные характеристики материала. При этом экономичность работы сушильной установки повышается на 25-30%.Внедрение ее может быть осуществлено на действующих предприятиях без остановки цехов и снижения програмкы выпуска изделий.

Формула изобретения

1 Установка для сушки гипсовых, гипсадементных и гипсобетонных изделий, содержащая по крайней мере один туннель с установленными в нем

с возможностью поступательного перемещения вагонетками, несущими высушиваемые изделия, и топку со смесительной камерой, соединенной с тун-нелем магистралями свежего и рециркулируквдего теплоносителя, о т л и чающаяся тем, что, с целью повышения производительности, в нижней части каждого туннеля, в зоне первой вагонетки установлен паровой коллектор с цилиндрическими трубами, име

0 ющими сопловые отверстия в верхней части и расположенными параллельно продольной оси туннеля, а верхняя часть туннеля в этой зоне сообщена с магистралью рециркулирующего теплоно5сителя.

2. Установка по п. 1, отличающаяся тем, что отверстия в каждой трубе расположены радиально в два ряда и симметрично относительно оси трубы.

0

I

Источники информации, принятые во внимание при экспертизе

1 Справочник по производству гипса и гипсовых изделий. М., Стройиздат,

1963

2 Пиевский И.М.,Печуро С.С. Скоростная сушка гипсовых и гипсобетонных изделий, М., Стройиздат, 1965, с. и.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки гипсовых изделий | 1983 |

|

SU1108308A1 |

| Способ конвективной сушки гипсовых игипСОбЕТОННыХ пАНЕлЕй и блОКОВ | 1975 |

|

SU520805A1 |

| Полимерная композиция | 1976 |

|

SU599585A1 |

| Способ сушки гипсовых и гипсобетонных изделий | 1985 |

|

SU1296802A1 |

| Способ сушки сухой гипсовойшТуКАТуРКи | 1975 |

|

SU607459A1 |

| Способ сушки гипсовых изделий | 1977 |

|

SU731227A1 |

| Туннельная многозонная сушилка | 1983 |

|

SU1158830A1 |

| Сушилка для гипсовых плит | 1981 |

|

SU1021899A1 |

| Поточно-конвейерная линия для производства строительных изделий | 1991 |

|

SU1763201A1 |

| Способ сушки абразивного инструмента на керамической связке | 1990 |

|

SU1776948A1 |

/Jl го 19 / О и О Q о Q О О / 20 fi /U Q О /Ж /

V

--Фо-фе

Г

Авторы

Даты

1981-07-07—Публикация

1977-09-16—Подача