Изобретение относится к области термической обработки и может быть использовано в машиностроении при производстве витых пружин и пружинных элементов.

Известен способ термической обработки кольцевых длинномерных деталей, включающий закалку заготовки, совмещенную с пластической деформацией, и термоциклический отпуск в устройстве для нагрева и охлаждения спрейером, совмещенный с пластической деформацией посредством приспособления, при этом пластическая деформация при закалке и отпуске осуществляется осевым растяжением заготовки со степенью деформации 2...5%, а температура циклических нагревов при отпуске превышает технологическую на 30...50°С.

Известен способ ввиду использования односторонней деформации - деформации

растяжением - характеризуется высоким уровнем релаксационных напряжений, снижающих качество обрабатываемых изделий и не обеспечивающих стабилизации геометрии их после обработки без дополнительных операций: заневоливания технологического обжатия, тренировки. Характеризующий уровень остаточных релаксационных напряжений коэффициент соответствует в известном способе обработки величине 0,38...0,43. Кроме этого, известный способ требует использования значимых усилий и степеней деформации.

Цель изобретения - повышение качества обрабатываемых изделий, преимущественно витых цилиндрических пружин, путем снижения уровня релаксационных напряжений.

VJ

О N СЛ СЛ

Способ осуществляют следующим образом.

Навитый пружинный элемент в закаленном состоянии перемещают в приспособле- ние для пластической деформации, выполненное в виде роликов, последовательно установленных до и после устройства для нагрева (проходного индукционного нагревателя), и спрейера (проходного, двухсекционного), при этом диаметры роликов связаны с усилием знакопеременной деформации зависимостью:

Do Ромакс A(Qt)

D(m)

, nj - n0

-

где D(ru) -диаметр опорных роликов, размещенных последовательно после устройства для нагрева и после отдельных секций комбинированного спрейера (второй, третий и четвертый ролики приспособления);

Do диаметр опорного ролика, размещенного до устройства для нагрева (первый ролик). Do определяется габаритами пружины и общей скоростью обработки и перемещения пружины в линии;

Ромакс значение максимального усилия обжатия при температуре отпуска, реализующего степень деформации обрабатываемой пружины в интервале 1,0...0,4%;

А (т) - функция изменения усилия обжатия в приспособлении;

9(io)nino - остаточное сопротивление деформации (обжатия) после термомеханического воздействия в приспособлении;

п0 - первое приспособление для отпуска линии циклической обработки пружин;

п - i-e приспособление для отпуска линии циклической обработки пружин.

Выполненные в соответствии с приве- денной зависимостью ролики не только перемещают пружину в осевом направлении относительно приспособления, но и непрерывно-последовательно растягивают ее между первым (расположенным до индук- ционного нагревателя) и вторым (расположенным после индукционного нагревателя перед входом в спрейер) роликами за счет соотношения их диаметров (приближенно в зависимости от длины индукционного нагревателя, длины и шага пружины и т.д.) 1:1,09. В процессе перемещения сквозь индукционной нагреватель приспособления пружина нагревается до температуры отпуска 420-10°С. После перемещения в первую секцию спрейера пружина принудительно охлаждается до 110°С и одновременно сжимается между вторым и третьим (расположенным после первой и на входе второй

0

0

5

5

0

5

0 5 0 5

секции спрейера) роликами за счет соотношения их диаметров (приближенно, в абсолютных величинах) 1,09:1,04. Затем также непрерывно-последовательно пружина перемещается во вторую секцию спрейера, где принудительно охлаждается от 110°С до 20..,25°С и одновременно растягивается между третьим и четвертым (расположенным после спрейера) роликами за счет соотношения их диаметров (приближенно, в абсолютных величинах) 1,04:1,07. Такое выполнение роликов обеспечивает знакопеременную деформацию отпускаемой пружины с убывающей степенью деформации в интервале 1,0-0,4%, при этом снижение степени знакопеременной деформации объяснимо наличием эффекта Баушингера. Приспособления для знакопеременной пластической деформации (3...5 шт) агрегатиру- ются в автоматическую линию отпуска пружин, а в совокупности с автоматизированным узлом навивки и закалки в автоматическую линию изготовления витых пружин.

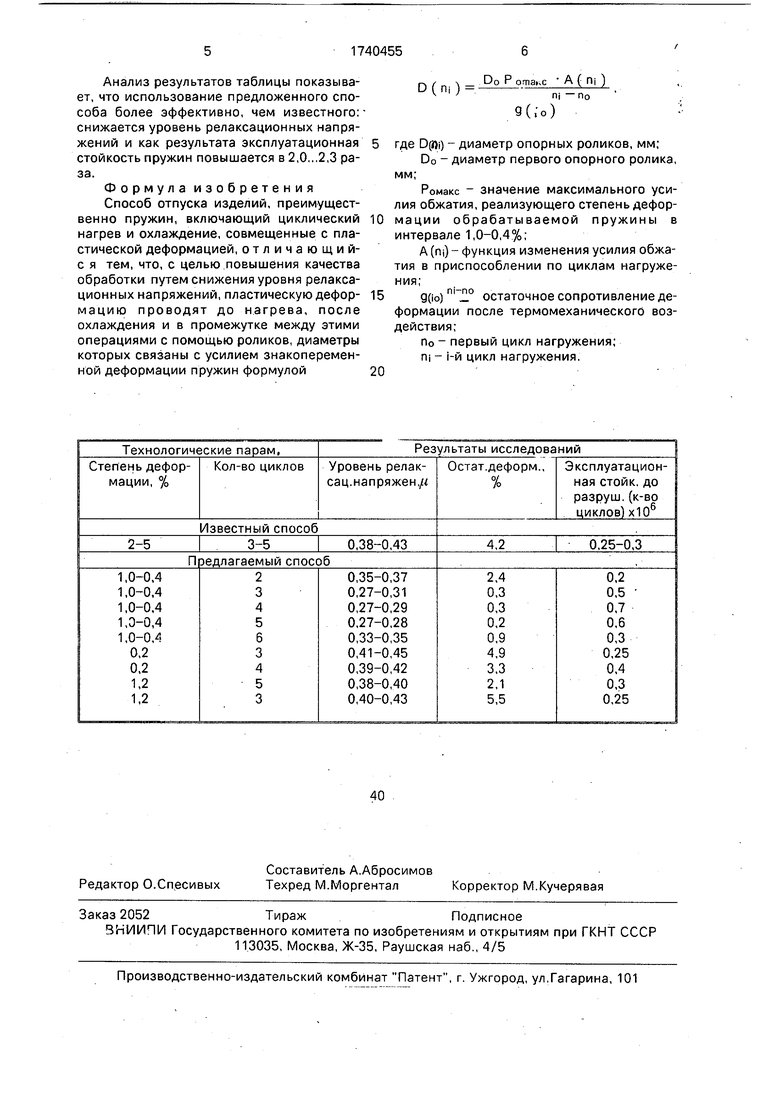

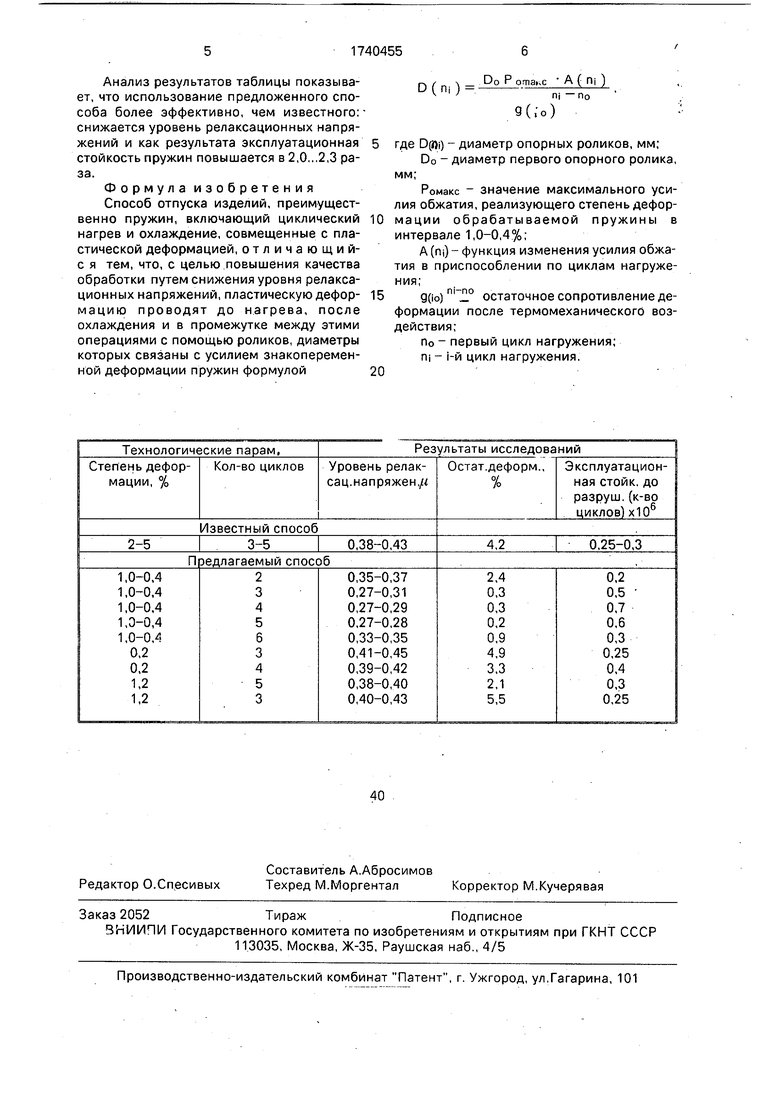

Пример. Витую цилиндрическую пружину из стали 65Г (диаметр пружины 24 мм, длина 630 мм), закаленную на мартенсит (HRC3 56...60, Аост 6%), в приспособлении для знакопеременной пластической деформации подвергают скоростному индукционному нагреву до температуры отпуска 420 + 10°С и одновременно подвергают растяжению за счет разности диаметров приводных роликов, расположенных до и после индуктора, а затем подвергают двух- этапному принудительному охлаждению в двухсекционном спрейере до 110°С на первом этапе и до 20...25°С на втором, одновременно деформируя пружину сжатием на первом этапе охлаждения и растяжением на втором аналогично за счет разности диаметров роликов, размещенных до и после каждой из секций спрейера, при этом суммарная степень деформации находится в интервале 1,0...0,4% и убывает от нагревателя к конечной секции спрейера. Суммарное время цикла отпуска 12 с.

Твердость пружины после трех-пяти циклов отпуска ННСЭ 48...51, предел упругости достигает 170 кг/мм2, коэффициент /и достигает величины 0,27...0,29, что приближает данную характеристику к величине, соответствующей абсолютной упругости (/и 0,25), и остаточной деформации обработанных пружин в процессе эксплуатации практически не отмечено. Результаты эксплуатационных испытаний приведены в таблице.

Анализ результатов таблицы показывает, что использование предложенного способа более эффективно, чем известного: снижается уровень релаксационных напряжений и как результата эксплуатационная стойкость пружин повышается в 2,0...2,3 раза.

Формула изобретения Способ отпуска изделий, преимущественно пружин, включающий циклический нагрев и охлаждение, совмещенные с пластической деформацией, отличающий- с я тем, что, с целью повышения качества обработки путем снижения уровня релаксационных напряжений, пластическую дефор- мацию проводят до нагрева, после охлаждения и в промежутке между этими операциями с помощью роликов, диаметры которых связаны с усилием знакопеременной деформации пружин формулой

п, / ч Do Р А( П, )

LJ ( т ) - -,

V П| - По

Q(, o)

где 0(ПО - диаметр опорных роликов, мм;

Do - диаметр первого опорного ролика, мм;

Ромакс - значение максимального усилия обжатия, реализующего степень дефор- мации обрабатываемой пружины в интервале 1,0-0,4%;

А (п,) - функция изменения усилия обжатия в приспособлении по циклам нагружения;

д(ю) остаточное сопротивление деформации после термомеханического воздействия;

По - первый цикл нагружения; Ш - i-й цикл нагружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пружин | 1989 |

|

SU1726537A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2320731C2 |

| Способ изготовления рессорных листов | 1987 |

|

SU1514807A1 |

| Способ непрерывной термомеханической обработки | 1981 |

|

SU986943A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 2007 |

|

RU2370549C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 2010 |

|

RU2501620C2 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ СТВОЛОВ ОРУЖИЯ (ВАРИАНТЫ) | 2010 |

|

RU2449851C2 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИИ ПРОВОЛОКИ ИЗ СТАЛИ, ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СТАЛИ | 2013 |

|

RU2549798C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2004 |

|

RU2270260C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРУЖИН | 2010 |

|

RU2424330C1 |

Использование: термомеханическая обработка пружин, Сущность изобретения: способ включает циклический нагрев и охлаждение, совмещенные с пластической деформацией, которую проводят до нагрева, после охлаждения и в промежутке между этими операциями с помощью роликов, диаметры которых связаны с усилием знакопеременной деформации пружин формулой D(ni) 00РомаксА(пО/д(1о)пИ1°, где D(ni) - диаметр опорных роликов, мм; О0-диаметр первого опорного ролика, мм; Ромакс - значение максимального усилия обжатия, реализующего степень деформации пружин в интервале 1,0-0,4 %;А(п|)-функция изменения усилия обжатия по циклам нагружения; д(ю)П1 по - остаточное сопротивление деформации после термомеханического воздействия, %; п0- первый цикл нагружения; щ- i-й цикл нагружения. Изобретение обеспечивает снижение уровня релаксационных напряжений и повышение стойкости пружин. 1 табл. (Л С

| Способ обработки кольцевых длинномерных деталей | 1988 |

|

SU1525217A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-15—Публикация

1989-09-13—Подача