Известно загрузочное устройство к каблучному прессу, содержащее корпус, на котором смонтированы бункер-питатель, механизм поштучного отделения каблуков, взаимодействующий с толкателем подающей каретки каблучного пресса, и привод.

Для обеспечения надежной подачи каблуков в ориентированном положении бункер-питатель выполнен в виде ленточного транспортера, расположенного вдоль направления подачи каблуков в пресс. Механизм поштучного отделения каблука снабжен наклонной плитой для перемещения каблука, двумя упорами для удержания каблука, которые имеют возможность раздвигаться при взаимодействии механизма с подающей кареткой каблучного пресса для передачи каблуков в гнездо каретки, и двумя отсекателями, удерживающими очередной каблук при раздвигании уноров.

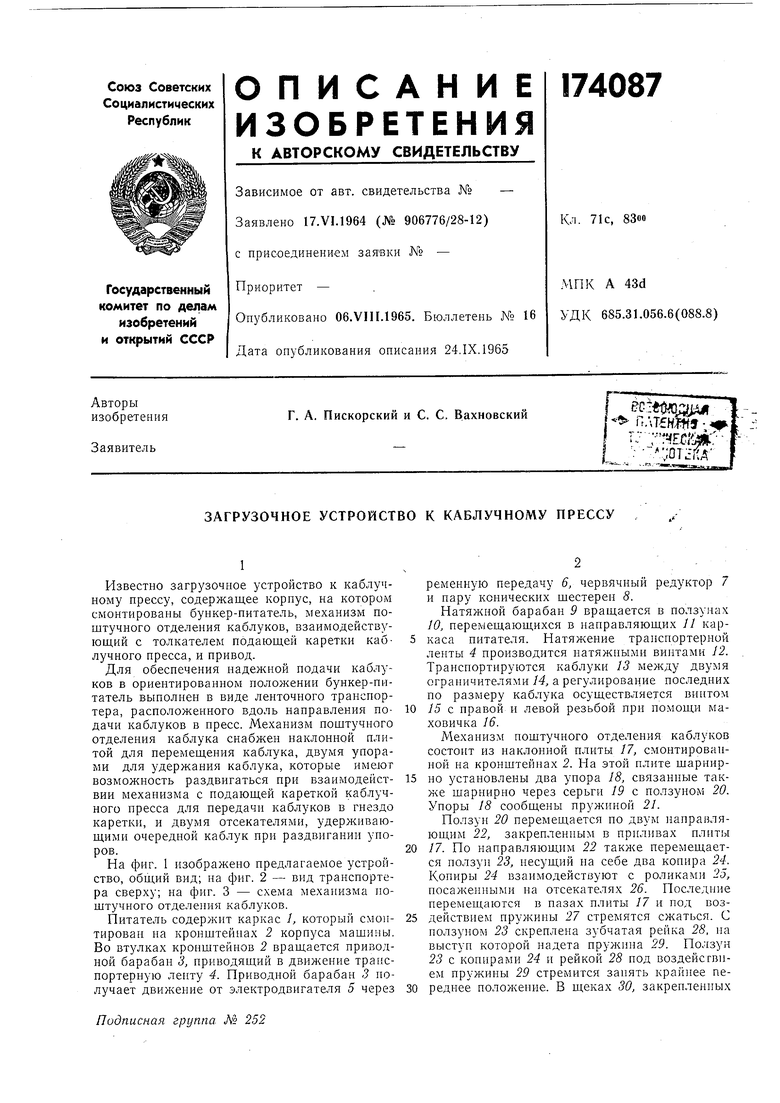

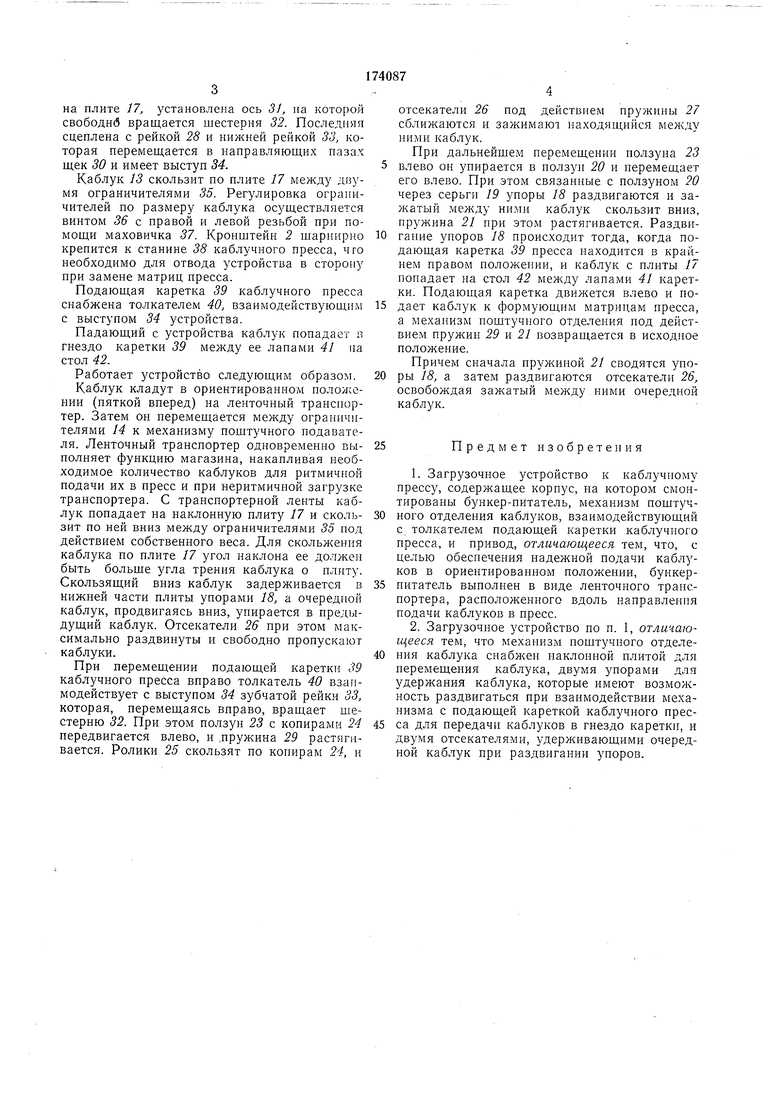

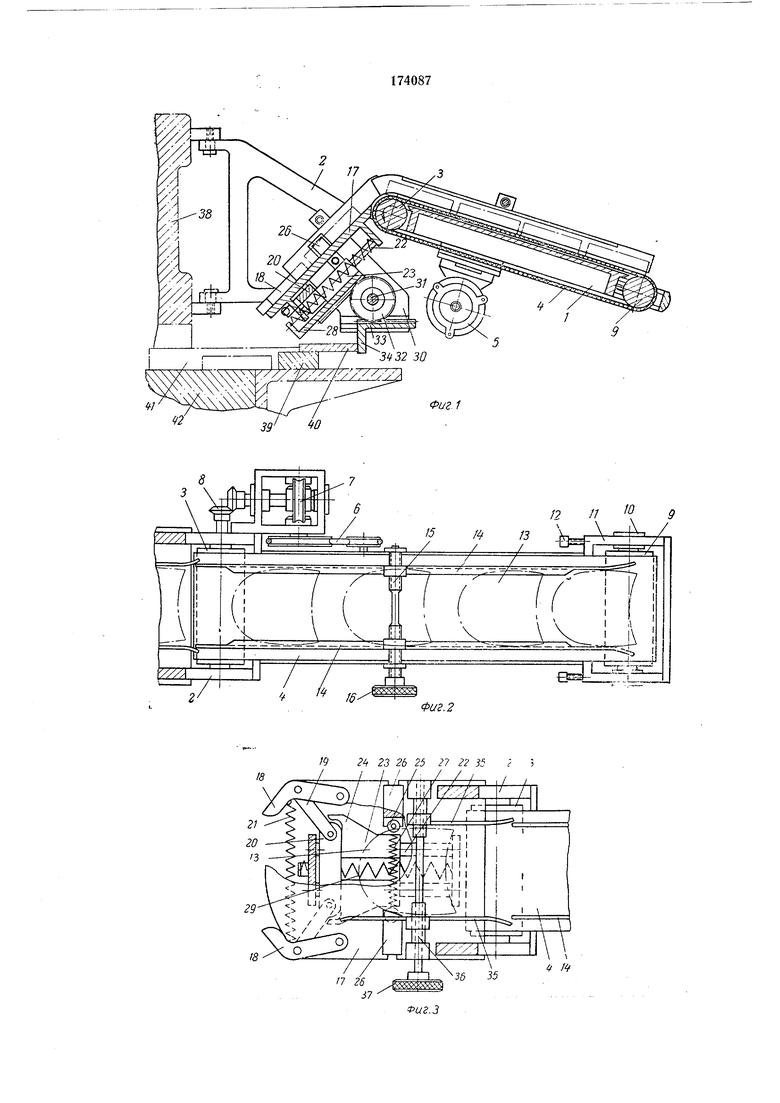

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - вид транспортера сверху; на фиг. 3 - схема механизма поштучного отделения каблуков.

Питатель содержит каркас 1, который смонтирован на кронштейнах 2 корпуса машины. Во втулках кронштейнов 2 вращается приводной барабан 3, приводящий в движение транспортерную ленту 4. Приводиой барабан 3 нолучает движение от электродвигателя 5 через

ременную передачу 6, червячный редуктор 7 и пару конических шестерен 8.

Натяжной барабан 9 вращается в ползунах W, перемещающихся в направляющих 1 каркаса питателя. Натяжение транспортерной ленты 4 производится натяжными винтами J2. Транспортируются каблуки 13 между двумя ограничителями 14, а регулирование последних по размеру каблука осуществляется винтом

15 с правой и левой резьбой при помощи маховичка 16.

Мехаиизм поштучного отделения каблуков состоит из иаклонной плиты 17, смонтированной на кронштейнах 2. На этой плите шарнирно установлены два унора 18, связанные также шарнирно через серьги 19 с ползуном 20. Упоры 18 сообщены пружиной 21.

Ползун 20 перемещается по двум направляющим 22, закрепленным в приливах плиты

17. По направляющим 22 также перемещается ползун 23, несущий на себе два копира 24. Копиры 24 взаимодействуют с роликами 25, посаженными на отсекателях 26. Последние перемещаются в пазах плиты 17 и под воздействием пружины 27 стремятся сжаться. С ползуном 23 скреплена зубчатая рейка 28, на выступ которой надета пружина 29. Ползун 23 с копирами 24 и рейкой 28 под воздейсгвием пружииы 29 стремится занять крайнее пена плите 17, установ.тена ось 31, на которой свободнб вращается шестерня 32. Последняя сцеплена с рейкой 28 и нижней рейкой 33, которая перемещается в направляющих пазах щек 30 и имеет выступ 34.

Каблук 13 скользит по плите 17 между двумя ограничителями 35. Регулировка ограничителей по размеру каблука осуществляется винтом 36 с правой и левой резьбой при помощи маховичка 37. Кронштейн 2 шарнирио кренится к станине 38 каблучного пресса, ч го необходимо для отвода устройства в сторону при замене матриц нресса.

Подающая каретка 39 каблучного нресса снабжена толкателем 40, взаимодействующим с выступом 34 устройства.

Падающий с устройства каблук попадает i гнездо каретки 39 между ее лапами 41 на стол 42.

Работает устройство следующим образом.

Каблук кладут в ориентированном положении (пяткой вперед) на ленточный транспортер. Затем он перемещается между ограничителями 14 к механизму поштучного нодавателя. Ленточный транспортер одновременно выполняет функцию магазина, накапливая необходимое количество каблуков для ритмичной подачи их в пресс и при неритмичной загрузке транспортера. С транспортерной ленты каблук попадает па наклонную плиту 17 и скользит по ней вниз между ограничителями 35 под действием собственного веса. Для скольжения каблука по плите 17 угол наклона ее должен быть больше угла трения каблука о плиту. Скользящий вниз каблук задерживается в нижней части плиты упорами 18, а очередной каблук, продвигаясь вниз, упирается в предыдущий каблук. Отсекатели 26 при этом максимально раздвинуты и свободно пропускают каблуки.

При перемещении подающей каретки 39 каблучного пресса вправо толкатель 40 взаимодействует с выступом 34 зубчатой рейки 33, которая, перемещаясь вправо, вращает шестерню 32. При этом ползун 23 с копирами 24 передвигается влево, и .пружина 29 растягивается. Ролики 25 скользят по копирам 24, и

отсекатели 26 под действием пружины 27 сближаются и зажимают находящийся между ними каблук.

При дальнейшем перемещении ползуна 23 влево он упирается в ползун 20 и перемещает его влево. При этом связаиные с ползуном 20 через серьги 19 упоры 18 раздвигаются и зажатый между ними каблук скользит вниз, пружина 21 при этом растягивается. Раздвигание упоров 18 происходит тогда, когда подающая каретка 39 пресса находится в крайнем правом положении, и каблук с плиты 17 попадает на стол 42 между лапами 41 каретки. Подающая каретка движется влево и подает каблук к формующим матрин,ам пресса, а механизм поштучного отделения иод действием прул{ин 29 и 21 возвращается в исходное положение.

Причем сначала пружиной 21 сводятся упоры 18, а затем раздвигаются отсекатели 26, освобождая зажатый между ними очередной каблук.

Предмет изобретения

1.Загрузочное устройство к каблучному прессу, содержащее корпус, на котором смонтированы бункер-питатель, механизм поштучного отделения каблуков, взаимодействующий с толкателем подающей каретки каблучного пресса, и привод, отличающееся тем, что, с целью обеспечения надежной подачи каблуков в ориентированном положении, бункерпитатель выполнен в виде ленточного транспортера, расположенного вдоль направления подачи каблуков в пресс.

2.Загрузочное устройство по п. 1, отличающееся тем, что механизм поштучного отделеПИЯ каблука снабжен наклонной плитой для перемещения каблука, двумя упорами для удержания каблука, которые имеют возможность раздвигаться при взаимодействии механизма с подающей кареткой каблучиого пресса для передачи каблуков в гнездо каретки, и двумя отсекателями, удерживающими очередной каблук при раздвигании упоров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ПОДАЧИ ГВОЗДЕЙ В МАШИНЫ ДЛЯ ПРИБИВАНИЯ КАБЛУКОВ ИЗНУТРИ | 1937 |

|

SU60708A1 |

| АВТОМАТ ДЛЯ УПАКОВКИ В КОРОБКИ ШТУЧНЫХИЗДЕЛИЙ | 1972 |

|

SU424771A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Установка для изготовления деревянных щитов | 1984 |

|

SU1174261A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Устройство для отделения листа от стопы и подачи его в рабочую зону пресса | 1980 |

|

SU889230A1 |

| Устройство для подачи деталей | 1983 |

|

SU1152098A1 |

| Автоматическая линия сборки роторов электрических машин | 1990 |

|

SU1830594A1 |

| Устройство для подачи плоских предметов | 1978 |

|

SU749664A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

Даты

1965-01-01—Публикация