Изобретение относится к измерительной технике и может быть использовано для контроля шероховатости поверхности изделия, например, в машиностроении.

Известен способ контроля шероховатости поверхности с помощью сопла, прижимаемого к контролируемой поверхности, основанный на измерении давления газа в газаторе между торцовой поверхностью сопла и контролируемым изделием.

Недостатком известного способа является локальный характер определения шероховатости, поскольку измеряемая характеристика определяется только в окрестности сопла. Тем самым отсутствует информация о величине шероховатости всей площади исследуемой поверхности в целом.

Наиболее близким к предлагаемому является способ, согласно которому о шероховатости судят по деформации и подъему гибкого козырька под действием потока рабочей среды, взаимодействующего с контролируемой поверхностью.

Недостатком способа является сравнительно низкая точность определения шероховатости вследствие конструктивной сложности

Цель изобретения - повышение достоверности измерения шероховатости поверхности изделия.

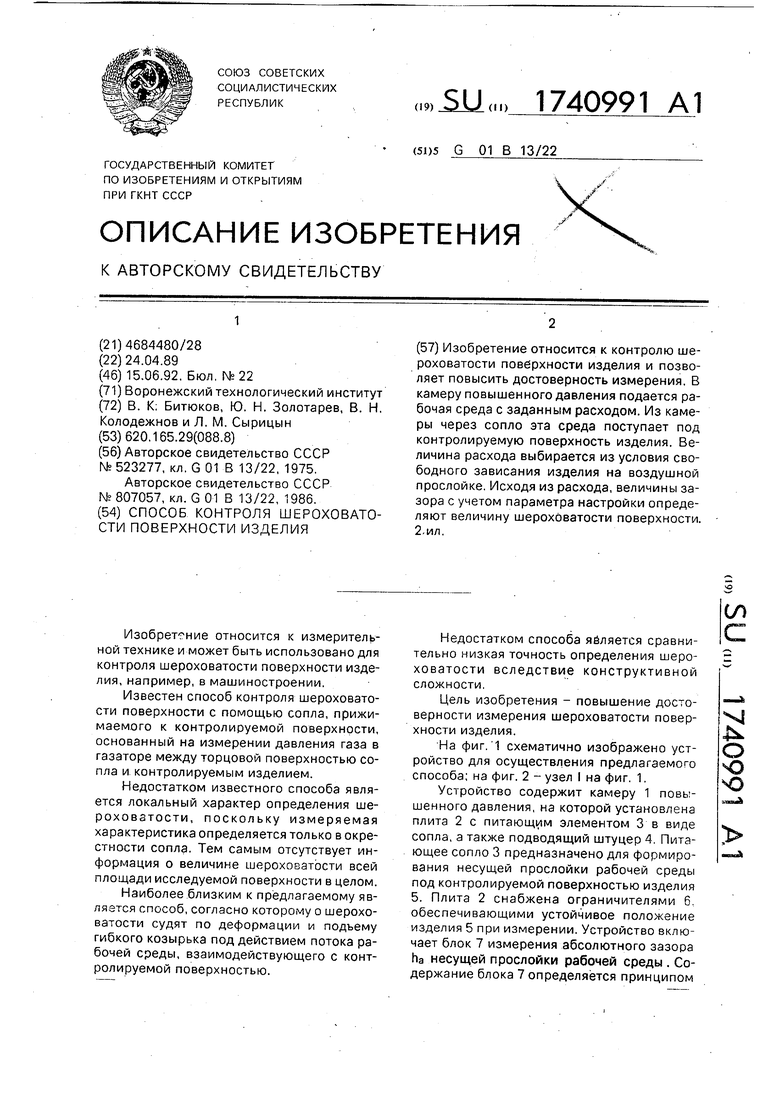

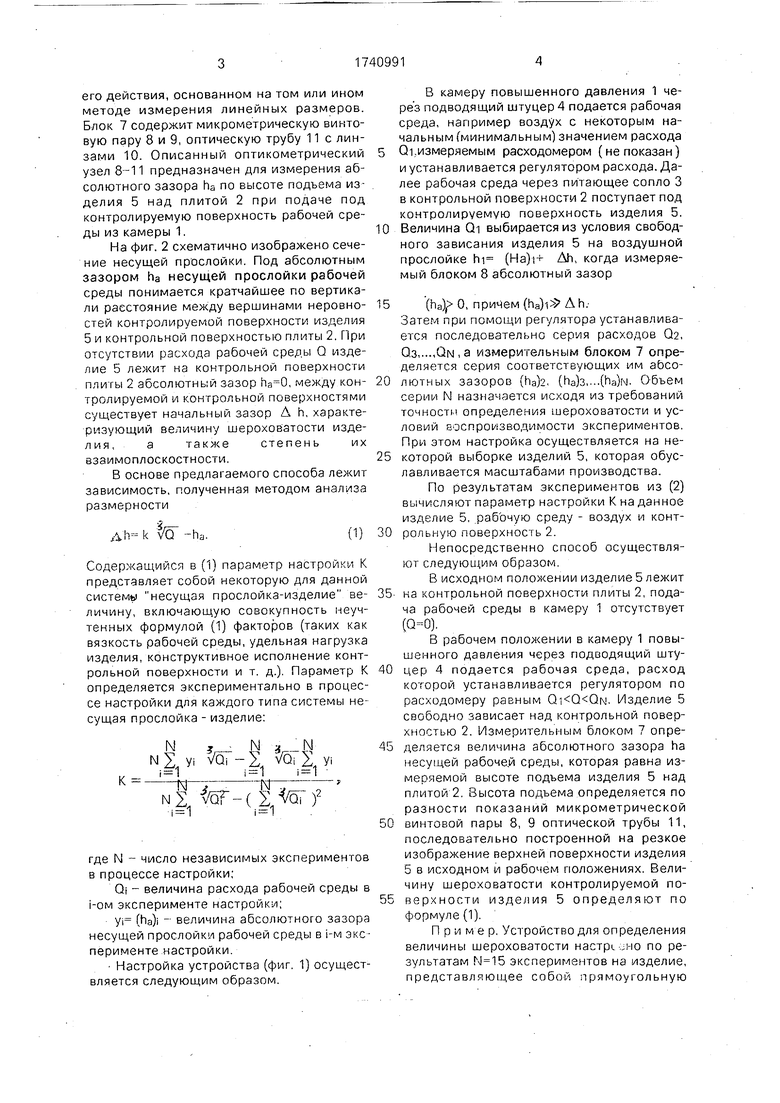

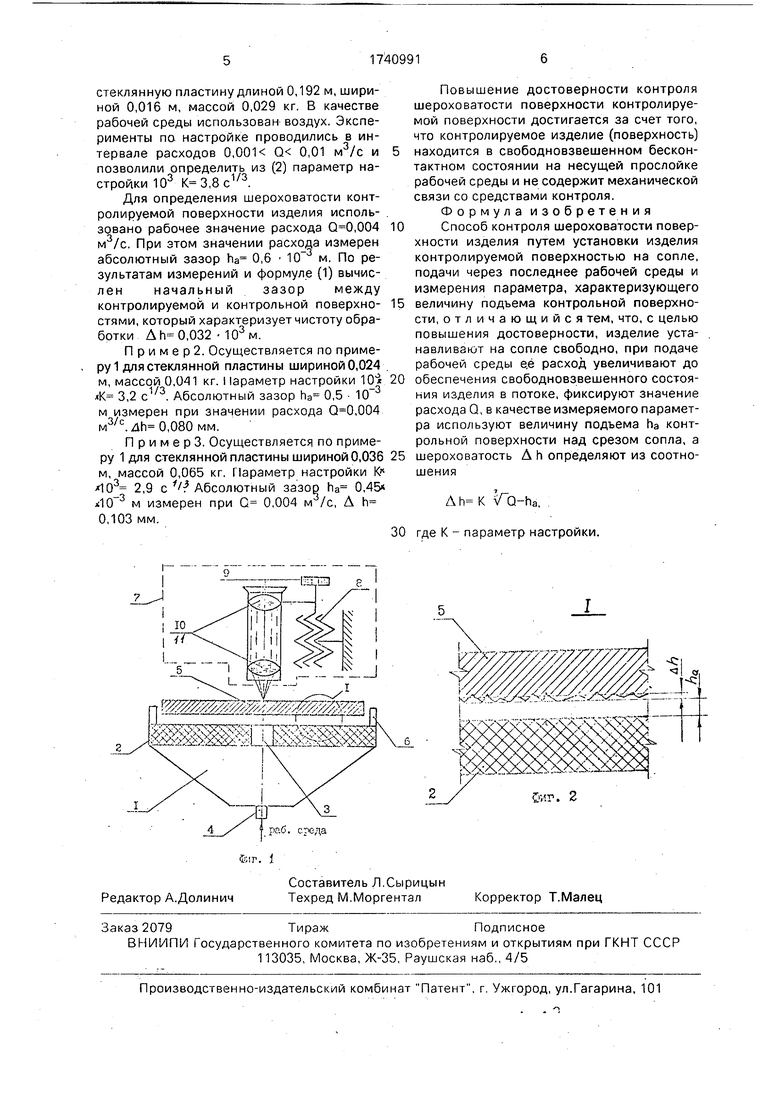

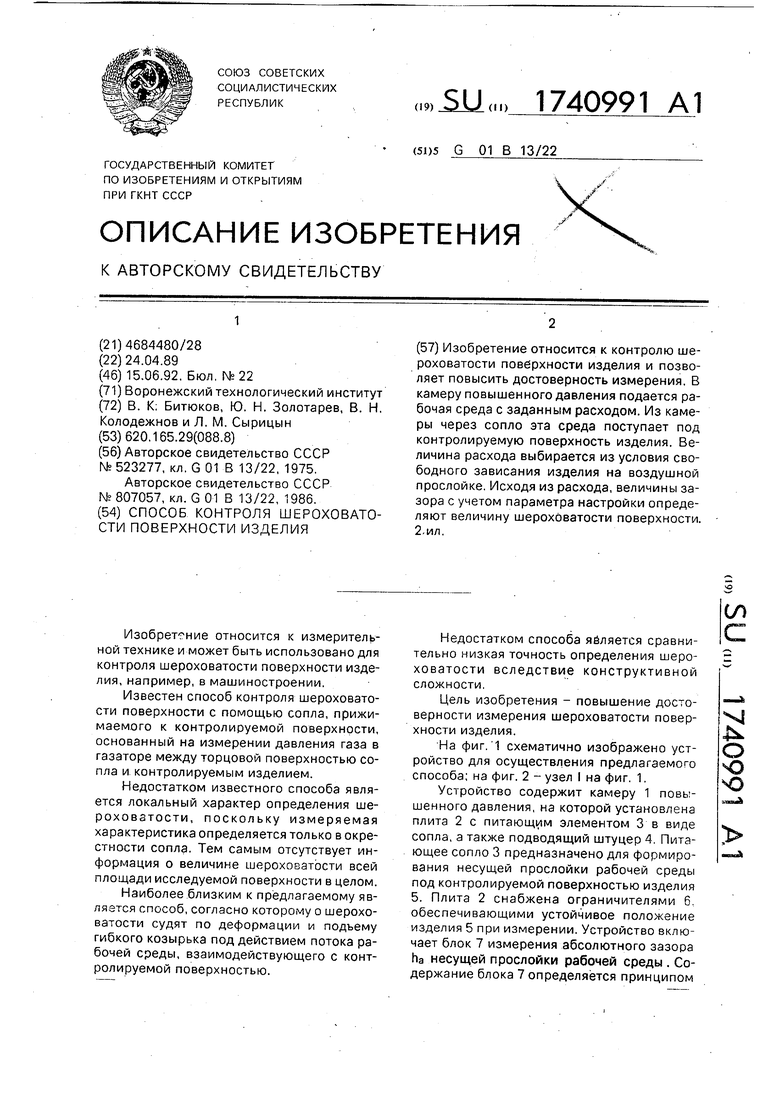

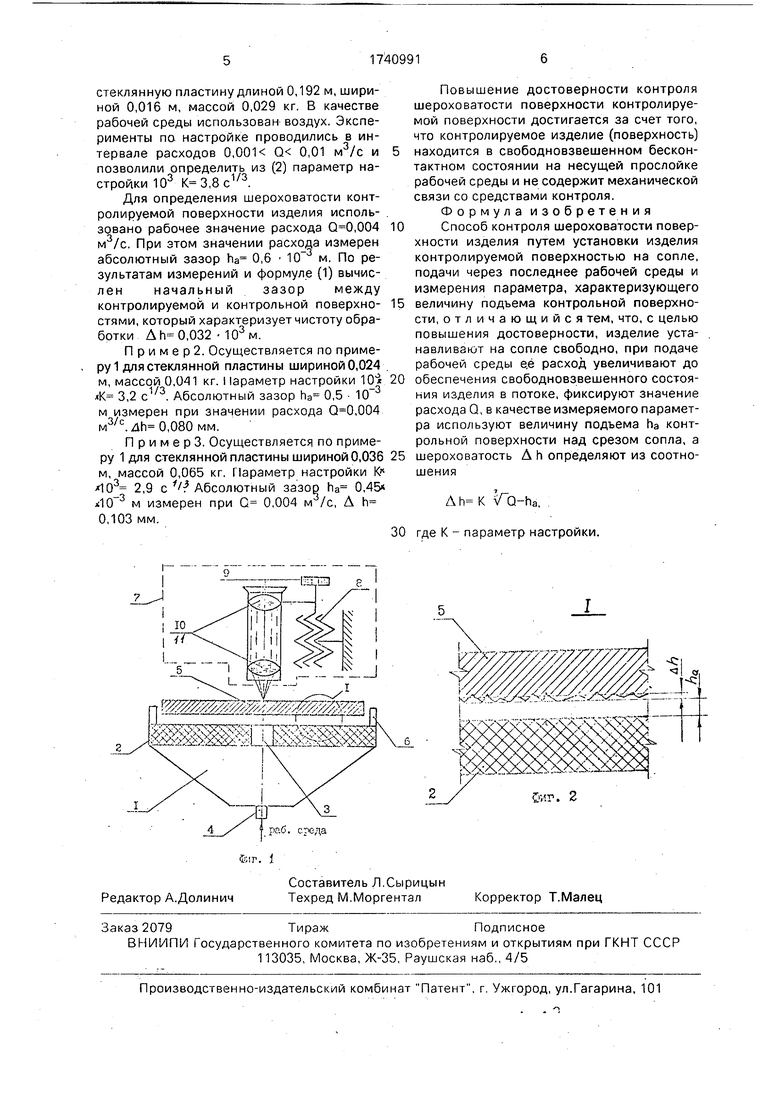

На фиг 1 схематично изображено устройство для осуществления предлагаемого способа, на фиг. 2 - узел I на фиг 1

Устройство содержит камеру 1 повышенного давления, на которой установлена плита 2 с питающим элементом 3 в виде сопла, а также подводящий штуцер 4 Питающее сопло 3 предназначено для формирования несущей прослойки рабочей среды под контролируемой поверхностью изделия 5. Плита 2 снабжена ограничителями 6 обеспечивающими устойчивое положение изделия 5 при измерении. Устройство включает блок 7 измерения абсолютного зазора ha несущей прослойки рабочей среды . Содержание блока 7 определяется принципом

XI

4 О О Ю

его действия, основанном на том или ином методе измерения линейных размеров. Блок 7 содержит микрометрическую винтовую пару 8 и 9, оптическую трубу 11 с линзами 10. Описанный оптикометрический узел 8-11 предназначен для измерения абсолютного зазора ha по высоте подъема изделия 5 над плитой 2 при подаче под контролируемую поверхность рабочей среды из камеры 1.

На фиг. 2 схематично изображено сечение несущей прослойки. Под абсолютным зазором ha несущей прослойки рабочей среды понимается кратчайшее по вертикали расстояние между вершинами неровностей контролируемой поверхности изделия 5 и контрольной поверхностью плиты 2. При отсутствии расхода рабочей среды Q изделие 5 лежит на контрольной поверхности плигы 2 абсолютный зазор , между контролируемой и контрольной поверхностями существует начальный зазор Д h, характеризующий величину шероховатости изделия, а также степень их взаимоплоскостности.

В основе предлагаемого способа лежит зависимость, полученная методом анализа размерности

VQ -ha.

Содержащийся в (1) параметр настройки К представляет собой некоторую для данной системы несущая прослойка-изделие величину, включающую совокупность неучтенных формулой (1) факторов (таких как вязкость рабочей среды, удельная нагрузка изделия, конструктивное исполнение контрольной поверхности и т. д.). Параметр К определяется экспериментально в процессе настройки для каждого типа системы несущая прослойка - изделие:

N у N N

мУ yi VoT-У Vo, У yi

., i 1I-Ii 1

К-NмЕ//оТ-()2

где N - число независимых экспериментов в процессе настройки;

Qi - величина расхода рабочей среды в i-ом эксперименте настройки;

У| (ha)i - величина абсолютного зазора несущей прослойки рабочей среды в i-м эксперименте настройки.

Настройка устройства (фиг. 1) осуществляется следующим образом.

В камеру повышенного давления 1 через подводящий штуцер 4 подается рабочая среда, например воздух с некоторым начальным (минимальным) значением расхода

5 QLизмеряемым расходомером (не показан) и устанавливается регулятором расхода. Далее рабочая среда через питающее сопло 3 в контрольной поверхности 2 поступает под контролируемую поверхность изделия 5.

10 Величина Qi выбирается из условия свободного зависания изделия 5 на воздушной прослойке hi (Ha)i+ Ah, когда измеряемый блоком 8 абсолютный зазор

15 (ha)( 0, причем (ha)i Ah.

Затем при помощи регулятора устанавливается последовательно серия расходов Q2,

Оз,...,0м,а измерительным блоком 7 определяется серия соответствующих им абсо20 лютных зазоров (ha)2, (ha)3,...(ha)N. Объем серии N назначается исходя из требований точности определения шероховатости и условий воспроизводимости экспериментов. При этом настройка осуществляется на не25 которой выборке изделий 5, которая обуславливается масштабами производства.

По результатам экспериментов из (2) вычисляют параметр настройки К на данное изделие 5. рабочую среду - воздух и конт30 рольную поверхность 2.

Непосредственно способ осуществляют следующим образом.

В исходном положении изделие 5 лежит

35 на контрольной поверхности плиты 2, подача рабочей среды в камеру 1 отсутствует ().

В рабочем положении в камеру 1 повышенного давления через подводящий шту40 цер 4 подается рабочая среда, расход которой устанавливается регулятором по расходомеру равным . Изделие 5 свободно зависает над контрольной поверхностью 2. Измерительным блоком 7 опре45 деляется величина абсолютного зазора ha несущей рабоче.й среды, которая равна измеряемой высоте подъема изделия 5 над плитой 2. Высота подъема определяется по разности показаний микрометрической

50 винтовой пары 8, 9 оптической трубы 11, последовательно построенной на резкое изображение верхней поверхности изделия 5 в исходном и рабочем положениях. Величину шероховатости контролируемой по55 верхности изделия 5 определяют по формуле (1).

Пример. Устройство для определения величины шероховатости настр1 ю по результатам экспериментов на изделие, представляющее собой прямоугольную

стеклянную пластину длиной 0,192 м, шириной 0,016 м, массой 0,029 кг. В качестве рабочей среды использован воздух. Эксперименты па настройке проводились в интервале расходов 0,001 Q 0,01 м3/с и позволили определить из (2) параметр настройки 103 ,8с1/3.

Для определения шероховатости контролируемой поверхности изделия исполь- зовано рабочее значение расхода ,004 м3/с. При этом значении расхода измерен абсолютный зазор ha 0,6 м. По результатам измерений и формуле (1) вычислен начальный зазор между контролируемой и контрольной поверхно- стями, который характеризует чистоту обработки A h 0,032 103м.

П р и м е р 2. Осуществляется по примеру 1 для стеклянной пластины шириной0,024 м, массой 0,041 кг. I араметр настройки 10 К 3,2 с1/3. Абсолютный зазор ha 0,5 м измерен при значении расхода ,004 м3/с.лп 0,080 мм.

П р и м е р 3. Осуществляется по примеру 1 для стеклянной пластины шириной 0,036 м, массой 0,065 кг. Параметр настройки К 103 2,9 с 1/1 Абсолютный зазор ha 0,45

10 м измерен при С 0,004 MJ/C, A h 0,103 мм.

Повышение достоверности контроля шероховатости поверхности контролируемой поверхности достигается за счет того, что контролируемое изделие (поверхность) находится в свободновзвешенном бесконтактном состоянии на несущей прослойке рабочей среды и не содержит механической связи со средствами контроля.

Формула изобретения Способ контроля шероховатости поверхности изделия путем установки изделия контролируемой поверхностью на сопле, подачи через последнее рабочей среды и измерения параметра, характеризующего величину подъема контрольной поверхности, отличающийся тем, что, с целью повышения достоверности, изделие устанавливают на сопле свободно, при подаче рабочей среды е.ё расход увеличивают до обеспечения свободновзвешенного состояния изделия в потоке, фиксируют значение расхода Q, в качестве измеряемого параметра используют величину подъема ha контрольной поверхности над срезом сопла, а шероховатость Л h определяют из соотношения

A h К

а,

30 где К - параметр настройки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1991 |

|

RU2019791C1 |

| СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1991 |

|

RU2019792C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ВЗВЕШИВАНИЯ И СОРТИРОВКИ ШТУЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2291404C2 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТОНКОМЕРНЫХ МАЛОУСТОЙЧИВЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333462C2 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ВЗВЕШИВАНИЯ И СОРТИРОВКИ ШТУЧНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2127423C1 |

| СТРУЙНЫЙ ЗАХВАТ | 1995 |

|

RU2090352C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ТЕСТОВЫХ ЗАГОТОВОК | 1998 |

|

RU2127059C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ ШТУЧНЫХ ИЗДЕЛИЙ ПРИ ПНЕВМОТРАНСПОРТИРОВАНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093798C1 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2016 |

|

RU2649076C1 |

Изобретение относится к контролю шероховатости поверхности изделия и позволяет повысить достоверность измерения. В камеру повышенного давления подается рабочая среда с заданным расходом. Из камеры через сопло эта среда поступает под контролируемую поверхность изделия. Величина расхода выбирается из условия свободного зависания изделия на воздушной прослойке Исходя из расхода, величины зазора с учетом параметра настройки определяют величину шероховатости поверхности. 2 ил

f раб. среда

СИГ. 2

| Способ контроля шероховатости | 1975 |

|

SU523277A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-15—Публикация

1989-04-24—Подача