Изобретение относится к способам тен- деризации мяса, которые можно использовать на предприятиях мясоперерабатывающей промышленности, в общественном и домашнем питании.

Известен способ получения мясных кусковых полуфабрикатов, включающий нарезку мяса и его последующее рыхление.

Недостатком способа является низкое качество тендеризации, что обуславливает жесткость жаренных кулинарных изделий, приготавливаемых из лопаточной и тазобедренной частей туши говядины.

Наиболее близким к изобретению является способ получения полуфабрикатов из мяса, обладающего повышенной жесткостью, включающий нарезку мяса, рыхление и обработку в тендеризующем растворе, содержащем хлорид натрия.

Однако жаренные кулинарные изделия, приготовленные из полученных по описанному способу полуфабрикатов, отмечаются незначительной сочностью и повышенной жесткостью.

Цель изобретения - повышение сочности и снижение жесткости готовых изделий.

Пример 1. Брали говяжью лопатку, наружный и боковой кусок тазобедренной части, нарезали на кусковые порционные полуфабрикаты (по 150-200 г каждый) общей массой 10,0 кг, удаляя при этом грубые соединительные ткани. Подготовленную массу кусковых полуфабрикатов подвергали рыхлению ручным игольчатым рыхлителем с режущей кромкой игл 1,5 мм в емкости с 1,5 кг специального размягчающего раствора (15% от массы мяса) до полного его поглощения мышечной тканью. Далее

п5

VI

х|

VI

помещали полуфабрикаты в охлаждаемую камеру и выдерживали их там при температуре 0-4°С в течение 1 ч и жарили основным способом до готовности.

Размягчающий раствор готовили следующим образом. Брали 7,4 кг 1,5%-ного раствора метилцеллюлозы (74% от общей массы размягчающего раствора), 1,8 кг сливочного масла (18% от общей массы размягчающего раствора) и 0,8 кг хлористого натрия (8% от общей массы размягчающего раствора), специи по вкусу, перемешивали и гомогенизировали смесь при 30-35°С путем ее интенсивного взбивания,

Пример 2. Брали говяжью лопатку, наружный и боковой кусок тазобедренной части, нарезали на кусковые порционные полуфабрикаты (по 150-200 г каждый) общей массой 10,0 кг, удаляя при этом грубые соединительные ткани, Подготовленную массу кусковых полуфабрикатов подвергали рыхлению ручным игольчатым рыхлителем с режущей кромкой игл 2,0 мм в емкости с 1.75 кг специального размягчающего раствора (17,5% от массы мяса) до полного его поглощения мышечной тканью. Далее помещали полуфабрикаты в охлаждаемую камеру и выдерживали их там при температуре 2-6°С в течение 1,5 ч и жарили основным способом до готовности.

Размягчающий раствор готовили следующим образом. Брали 7,7 кг. 1,5%-ного раствора метилцеллюлозы (77% от общей массы размягчающего раствора), 1,6 кг сливочного масла (15% от общей массы размягчающего растаора) и 0,7 кг хлористого натрия (7% от общей массы размягчающего раствора), специи по вкусу, перемешивали и гомогенизировали смесь при 30-35°С путем ее интенсивного взбивания.

Пример 3. Брали говяжью лопатку, наружный и боковой кусок тазобедренной части, нарезали на кусковые порционные полуфабрикаты (по 150-200 г каждый) общей массой 10,0 кг, удаляя при этом грубые соединительные ткани. Подготовленную массу кусковых полуфабрикатов подвергали рыхлению ручным игольчатым рыхлителем с режущей кромкой игл 2,5 мм в емкости с 2 кг специального размягчающего раствора (20% от массы мяса) до полного его поглощения мышечной тканью. Далее помещали полуфабрикаты в охлаждаемую камеру и выдерживали их там при 4-8°С в течение 2 ч и жарили основным способом до готовности.

Размягчающий раствор готовили следующим образом. Брали 8,0 кг 1,5%-ного раствора метилцеллюлозы (80% от общей массы размягчающего раствора), 1,4 кг сливочного масла (14% от общей массы размягчающего раствора) и 0,6 кг хлористого натрия (6% от общей массы размягчающего раствора, специи по вкусу, перемешивали и гомогенизировали смесь при температуре путем ее интенсивного взбивания.

Пример 4. Брали говяжью лопатку, наружный и боковой кусок тазобедренной

части, нарезали на кусковые порционные полуфабрикаты (по 150-200 г каждый) общей массой 10,0 кг, удаляя при этом грубые соединительные ткани. Подготовленную массу кусковых полуфабрикатов подвергали

рыхлению ручным игольчатым рыхлителем с режущей кромкой игл 1,0 ми в емкости с 1,25 кг специального размягчающего раствора (12,5% от массы мяса) до полного его поглощений мышечной тканью. Далее помешали полуфабрикаты в охлаждаемую камеру и выдерживали их там при температуре (-4)-0°С s течение 0,5 ч и жарили основным способом до готовности.

Размягчающий раствор готовили следующим образом. Брали 7,1 кг 1,5%-ного раствора метилцеллюлозы (71% от общей массы размягчающего раствора), 2,0 кг сливочного масла (20% от общей массы размягчающего раствора) и 0,9 ю хлористого

натрия (9% от общей массы размягчающего раствора), специи по вкусу, перемешивали и гомогенизировали смесь пр 30-35°С путем ее интенсивного взбивания.

П р и м е р 5. Брали говяжью лопатку,

наружный и боковой кусок тазобедренной части, нарезали на кусковые порционные полуфабрикаты (по 150-200 г каждый) общей массой 10,0 кг, удаляя при этом грубые

соединительные ткани. Подготовленную массу кусковых полуфабрикатов подвергали рыхлению ручным игольчатым рыхлителем с режущей кромкой игл 3,0 мм в емкости с 2,25 кг специального размягчая щего раствора

(22,5% от массы мяса) до полного его поглощения мышечной тканью. Далее помещали полуфабрикаты в охлаждаемую камеру и выдерживали их там при 8-12°С в течение 2,5 ч и жарили основным способом

до готовности.

Размягчающий раствор готовили следующим образом. Брали 8,3 кг 1,5%-ного раствора метилцеллюлозы (83% от общей массы размягчающего раствора), 1,2 кг сливечного масла (12% от общей массы размяг- чающего раствора) и 0,5 кг хлористого натрия (5% от общей массы размягчающего раствора), специи по вкусу, перемешивали и гомогенизировали смесь при путем ее интенсивного взб.:аания,

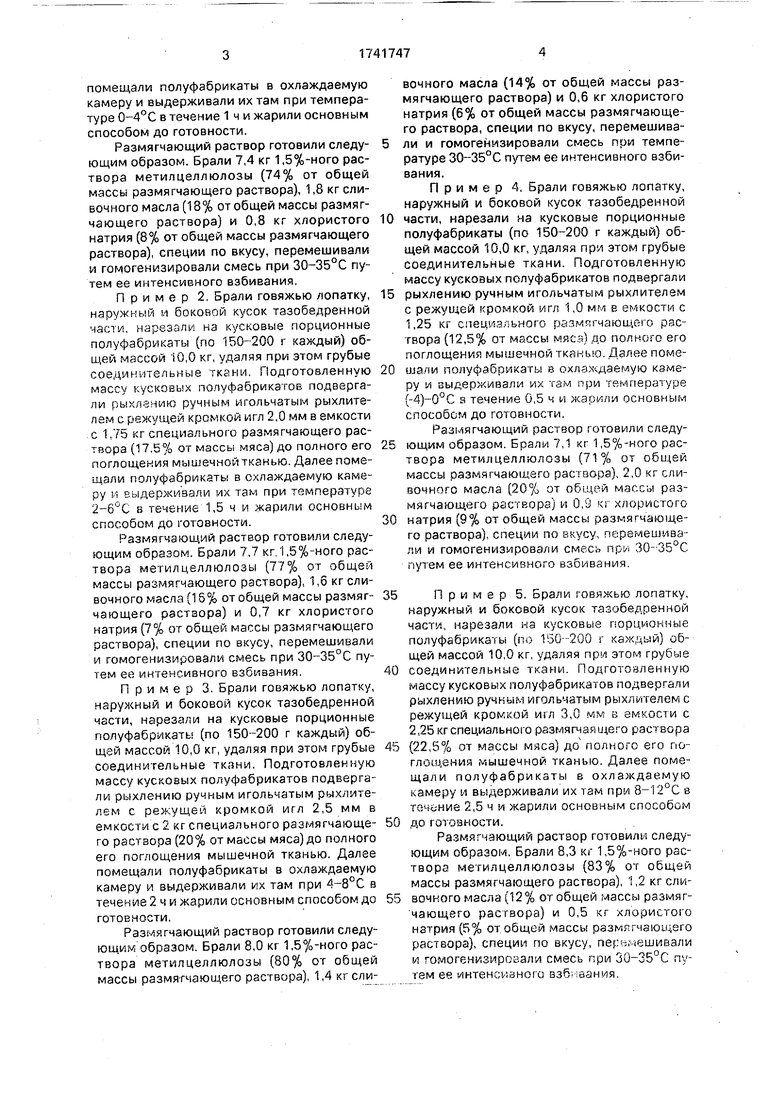

Результаты по осуществлению способа в различных режимах приведены в таблице.

Анализ данных таблицы свидетельствует, что наиболее рациональные режимы осуществления способа приведены в примерах 1-3 (таблица).

В примере 4 кулинарные изделия имеют недостаточно сочную и нежную консистенцию. Отмеченное, очевидно, обусловлено недостаточным количеством размягчающего раствора (12,5% от массы мяса), поглощаемого мышечной тканью, и недостаточной степенью ее разрыхления. Кроме того, выдержка полуфабрикатов при температуре (4)-0°С в течение 0,5 ч недостаточна для хорошего размягчения тканей мяса, так как понижение температуры ниже 0°С не дает выраженного размягчающего эффекта, а продолжительность выдерживания не достаточна для его проявления. Кроме того, отмеченные недостатки режимов осуществленного способа приводят к тому, что выход кулинарных изделий ниже, чем в примерах 1-3 на 2-4%.

В примере 5 полученные кулинарные изделия имеют слабо выраженную корочку поджаривания, что обуславливает не совсем характерный для жаренных изделий цвет, запах и вкус. Изделия получаются недостаточно сочные, меньший выход изделия (на 1-3%), что также снижает их органолеп- тические показатели. Отмеченные недостатки в качестве полученных в примере 5 кулинарных изделий обусловлены, на наш взгляд, значительной степенью разрыхления мышечной ткани, и, как следствие, значительным количеством поглощаемого им размягчающего раствора (22,5% от общей массы исходного мяса). Режим выдерживания полуфабрикатов при температуре 8-12°С в течение 2,5 ч не дает лучшей, чем в примерах 1-3 размягчаемости тканей мяса. Температурный предел выдерживания свыше 8°С нежелателен по санитарно-гигиеническим соображениям, а также вследствие того, что эффект размягчения тканей мяса максимален в интервале температур 0-8°С. Продолжительность выдерживания полуфабрикатов свыше 2 ч также не дает преимущества в качестве размягчения по сравнению с примерами 1-3.

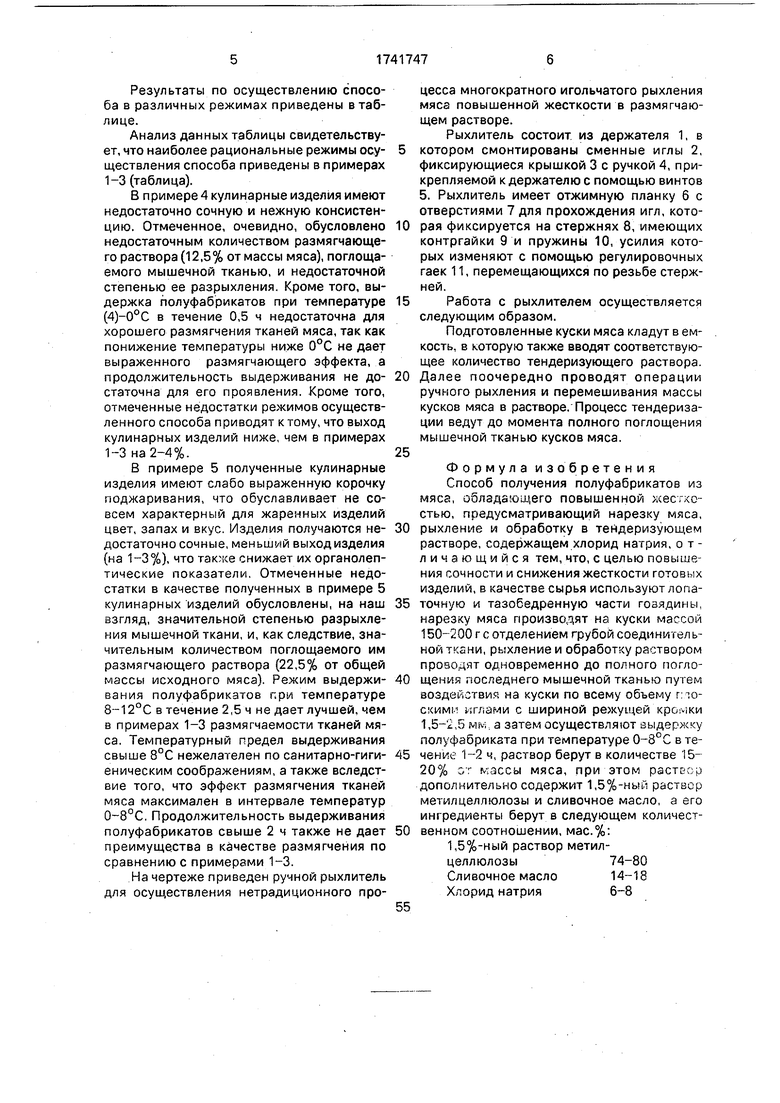

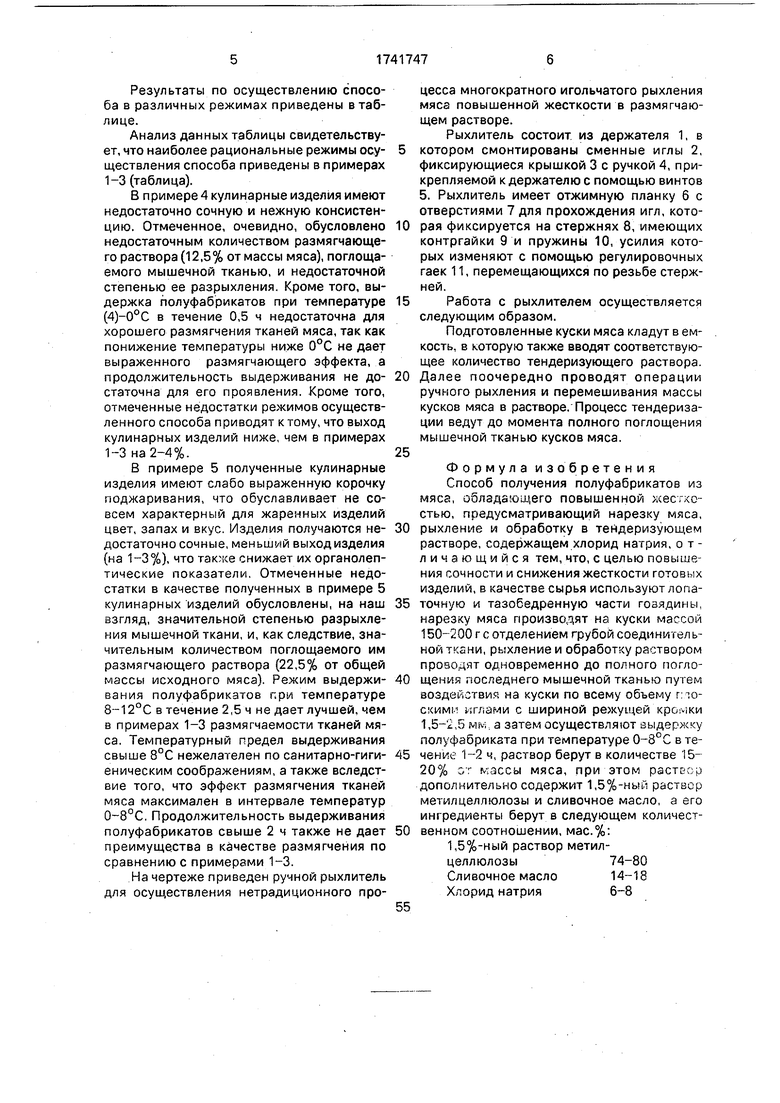

На чертеже приведен ручной рыхлитель для осуществления нетрадиционного процесса многократного игольчатого рыхления мяса повышенной жесткости в размягчающем растворе.

Рыхлитель состоит из держателя 1, в

котором смонтированы сменные иглы 2, фиксирующиеся крышкой 3 с ручкой 4, прикрепляемой к держателю с помощью винтов 5. Рыхлитель имеет отжимную планку б с отверстиями 7 для прохождения игл, которая фиксируется на стержнях 8, имеющих контргайки 9 и пружины 10, усилия которых изменяют с помощью регулировочных гаек 11, перемещающихся по резьбе стержней.

Работа с рыхлителем осуществляется следующим образом.

Подготовленные куски мяса кладут в емкость, в которую также вводят соответствующее количество тендеризующего раствора.

Далее поочередно проводят операции ручного рыхления и перемешивания массы кусков мяса в растворе. Процесс тендериза- ции ведут до момента полного поглощения мышечной тканью кусков мяса.

Формула изобретения Способ получения полуфабрикатов из мяса, обладающего повышенной ,сесг- о стью, предусматривающий нарезку мяса,

рыхление и обработку в тендеризующем растворе, содержащем хлорид натрия, отличающийся тем, что, с целью повышения сочности и снижения жесткости готовых изделии, в качестве сырья используют лопаточную и тазобедренную части говядины нарезку мяса производят на куски массой 150-200 г с отделением грубой соедини гел ь- нои ткани, рыхление и обработку раствором проводят одновременно до полного поглощения последнего мышечной тканью путем воздействия на куски по всему объему г ю- иглами с шириной режущей кротки 1,5-1,5 MN, а затем осуществляют выдержку полуфабриката при температуре 0-8°С в теченио 1-2 ч, раствор берут в количестве 15- 20% ог Р зссы мяса, при этом растьсо дополнительно содержит 1,5%-ный раствор метилцеллюлозы и сливочное масло, а его ингредиенты берут в следующем количественном соотношении, мас.%: 1,5%-ный раствор метил- целлюлозы74-80 Сливочное масло14-18 Хлорид натрия 6-8

-©- -О- -© -ф

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полуфабрикатов из говяжьего мяса, обладающего повышенной жесткостью | 1990 |

|

SU1768123A1 |

| Устройство для тендеризации мяса | 1990 |

|

SU1724150A1 |

| Способ приготовления мясного полуфабриката для жарки | 1991 |

|

SU1792307A3 |

| Ветчина с белково-жировой эмульсией | 2021 |

|

RU2776046C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КУЛИНАРНОГО ПРОДУКТА ИЗ СКАТА КОЛЮЧЕГО | 2012 |

|

RU2495599C1 |

| Способ производства мясных полуфабрикатов | 1982 |

|

SU1066528A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕЛИКАТЕСНОГО ПРОДУКТА ИЗ ФЕРМЕНТИРОВАННОГО МЯСА | 1990 |

|

RU2030884C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНЫХ МЕЛКОКУСКОВЫХ ПОЛУФАБРИКАТОВ | 2011 |

|

RU2461249C1 |

| Мясной фарш для бургеров, способ его приготовления и способ формования из него рубленых полуфабрикатов | 2017 |

|

RU2648403C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЛЮДА ИЗ ТЕСТОВОЙ ОБОЛОЧКИ С НАЧИНКОЙ, ИМЕЮЩЕГО АРОМАТ И ВКУС ДЫМА, А ТАКЖЕ КОМПОЗИЦИЯ ПОЛУФАБРИКАТА ТАКОГО БЛЮДА | 2010 |

|

RU2426315C1 |

Использование: получение полуфабрикатов из мяса, обладающего повышенной жесткостью. Цель - повышение сочности и снижение жесткости готовых изделий. Сущность изобретения: лопаточную и тазобедренную кость (наружный и боковой кусок) нарезают на кусковые полуфабрикаты, удаляя при этом грубые соединительные ткани, подготовленные куски мяса подвергают игольчатому рыхлению шириной надрезов 1,5-2,5 мм в специальном размягчающем растворе, которого берут в количестве 15- 20% от массы мяса, до полного его поглощения мышечной тканью, Выдерживают полуфабрикат при температуре 0-8°С в течение 1-2 ч. Состав размягчающего раствора представлен следующими компонентами, мае.: 1,5-ный раствор метилцелл га- лозы 74-80, сливочное масло 14-18. хлорид натрия , 1 ил., 1 табл. fejUEii

| Сборник рецептур блюд и кулинарных изделий для предприятий общественного питания | |||

| - М,: Экономика, 1982, с.274 | |||

| Способ приготовления мясных порционных полуфабрикатов | 1980 |

|

SU906498A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-23—Публикация

1990-04-23—Подача