. 1304

ческим пуансоном 3. РМ 4 смонтирована на подпружиненном к подвижной плите 12 кольце 11. На первой ступени деформирования секции РМ 4 зафиксированы кольцом 17 и способствуют вывороту краевой части заготовки 2 внутрь ее либо наружу. На второй ступени матрицей 1 ограничивают вертикальное перемещение секций РМ 4, но обеспечивают их радиальное перемещение по пазам, вьшопненнымв кольце I .

1

Изобретение относится к обработке металлов давлением, а именно к обра-- ботке трубчатых ..заготовокI и предназначено, в частности, для получения трубчатых изделий с увеличенным диа- метром краевой части повьшенной жесткости раздачей на прессе простого действия за один ход последнего.

Цель изобретения - повьшение про- изводительности труда путем аовмеще- ния операций поворота стенки трубы и раздачи на конус.

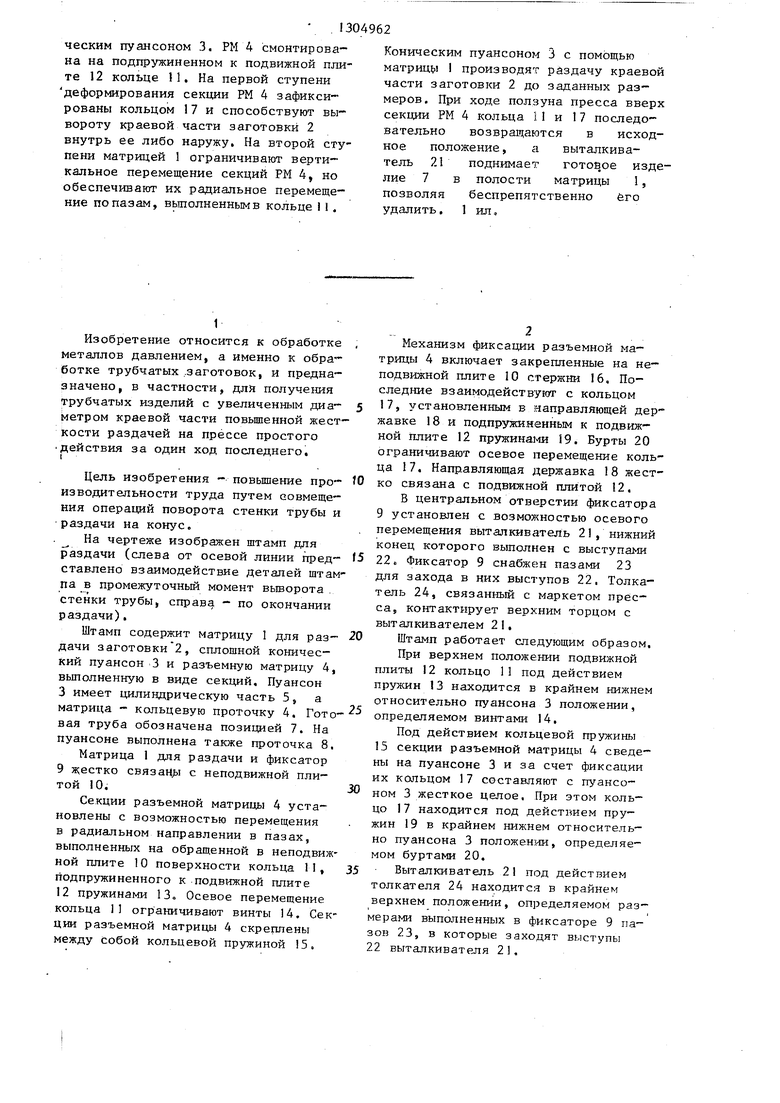

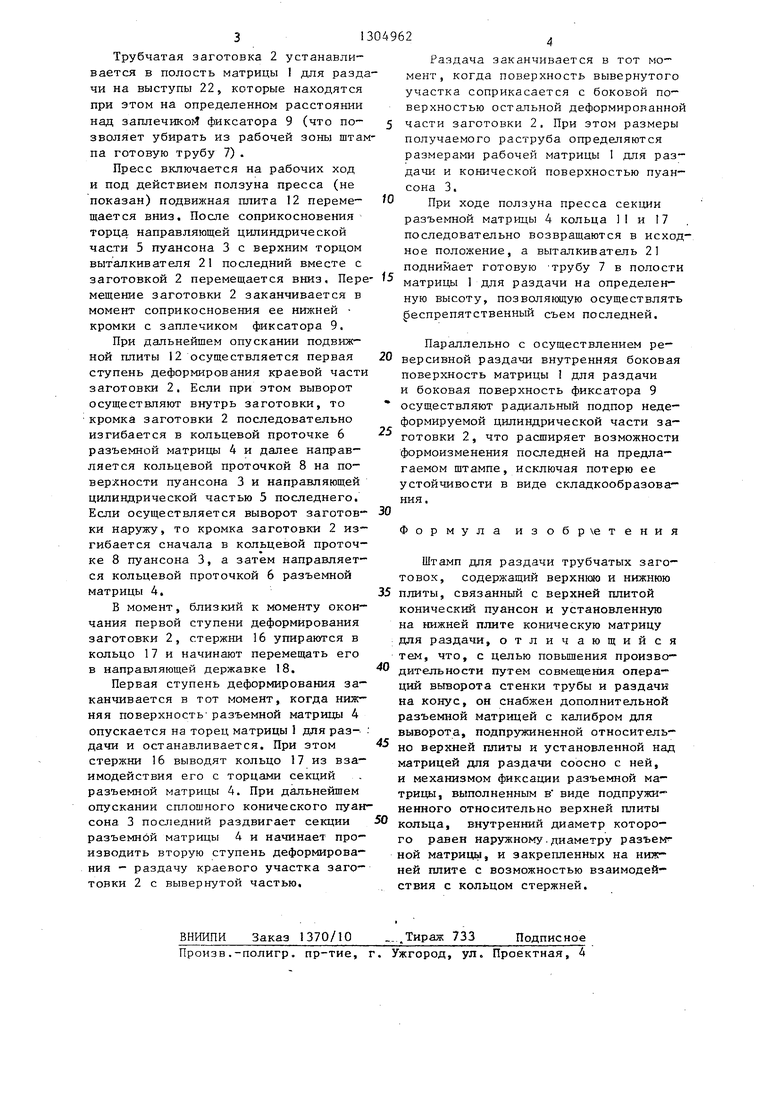

На чертеже изображен штамп для р аздачи (слева от осевой линии гфед- ставлено взаимодействие деталей штампа в промежуточный момент вьшорота , стенки трубы, справа - по окончании раздачи).

Штамп содержит матрицу 1 для раз- дачи заготовки 2, сплощной конический пуансон 3 и разъемную матрицу 4, вьтолненную в виде секций. Пуансон 3 имеет цилиндрическую часть 5, а матрица - кольцевую проточку 4. Гото вая труба обозначена позицией 7. На пуансоне выполнена также проточка 8,

Матрица 1 для раздачи и фиксатор 9 жестко связаН 1 с неподвижной плитой 10.

Секции разъемной матрицы 4 установлены с возможностью перемещения в радиальном направлении в пазах, выполненных на обращенной в неподвижной плите 10 поверхности кольца М, подпружиненного к подвижной плите 12 пружинами 13. Осевое перемещение кольца 11 ограничивают винты 14. Секции разъемной матрицы 4 скреплены между собой кольцевой пружиной 5,

Коническим пуансоном 3 с помощью матрицу 1 производят раздачу краевой части заготовки 2 до заданных размеров. При ходе ползуна пресса вверх секпди РМ 4 кольца 11 и 17 последовательно возвращаются в исходное положение, а выталкиватель 21 поднимает готов.ое изделие 7 в полости матрицы I, позволяя беспрепятственно его удалить, 1 ил,

Механизм фиксации разъемной матрицы 4 включает закрепленные на неподвижной плите 10 стержни 16, Последние взаимодействуют с кольцом 17, установленным в направляющей державке 18 и подпружиненным к подвижной плите 12 пружинш и 19. Бурты 20 ограничивают осевое перемещение кольца 17. Направляющая державка 18 жестко связана с подвижной плитой 12.

В центральном отверстии фиксатора 9 установлен с возможностью осевого перемещения выталкиватель 21, нижний конец которого выполкен с выступами 22. Фиксатор 9 снабжен пазами 23 для захода в них выступов 22. Толкатель 24, связашлзй с маркетом пресса, контактирует верхним торцом с выталкивателем 2I.

Штамп работает следующим образом.

При верхнем положении подвижной плиты 12 кольцо 11 под действием пружин 13 находится в крайнем нижнем относительно пуансона 3 положении, определяемом винтами 14.

Под действием кольцевой пружины 15 секции разъемной матрицы 4 сведены на пуансоне 3 и за счет фиксации их кольцом 17 составляют с пуансоном 3 жесткое целое. При этом кольцо 17 находится под действием пружин 19 в крайнем нижнем относительно пуансона 3 положении, определяемом буртами 20.

Выталкиватель 21 под действием толкателя 24 находится в крайнем верхнем положении, определяемом размерами выполненных в фиксаторе 9 пазов 23, в которые заходят выступы 22 выталкивателя 21.

3

Трубчатая заготовка 2 устанавливается в полость матрицы 1 для раздчи на выступы 22, которые находятся при этом на определенном расстоянии над заплечиког фиксатора 9 (что по зволяет убирать из рабочей зоны штапа готовую трубу 7) .

Пресс включается на рабочих ход и под действием ползуна пресса (не показан) подвижная плита 12 переме- дается вниз. После соприкосновения торца направляющей цилиндрической части 5 пуансона 3 с верхним торцом выталкивателя 21 последний вместе с заготовкой 2 перемещается вниз. Пер мещение заготовки 2 заканчивается в момент соприкосновения ее нижней - кромки с заплечиком фиксатора 9.

При дальнейшем опускании подвижной плиты 12 осуществляется первая ступень деформирования краевой част заготовки 2, Если при этом выворот осуществляют внутрь заготовки, то кромка заготовки 2 последовательно изгибается в кольцевой проточке 6 разъемной матрицы 4 и далее направляется кольцевой проточкой 8 на поверхности пуансона 3 и направляющей цилиндрической частью 5 последнего. Если осуществляется выворот заготов- ки наружу, то кромка заготовки 2 изгибается сначала в кольцевой проточке 8 пуансона 3, а затем направляется кольцевой проточкой 6 разъемной матрицы 4.

В момент, близкий к моменту окончания первой ступени деформирования заготовки 2, стержни 16 упираются в кольцо 17 и начинают перемещать его в направляющей державке 18,

Первая ступень деформирования заканчивается в тот момент, когда нижняя поверхность разъемной матрицы 4 опускается на торец матрицы 1 для раз- дачи и останавливается. При этом стержни 16 выводят кольцо 17 из взаимодействия его с торцами секций разъемной матрицы 4. При дальнейшем опускании сплошного конического пуансона 3 последний раздвигает секции разъемной матрицы 4 и начинает производить вторую ступень деформирования - раздачу краевого участка заготовки 2 с вывернутой частью.

ВНИИПИ Заказ 1370/10 .,Тираж 733 Подписное Произв.-полигр. пр-тие, г, Ужгород, ул. Проектная, 4

5

Ю f5

20 -30

5 0

Раздача заканчивается в тот момент, когда поверхность вывернутого участка соприкасается с боковой поверхностью остальной деформированной части заготовки 2, При этом размеры получаемого раструба определяются размерами рабочей матрицы I для раздачи и конической поверхностью пуансона 3.

При ходе ползуна пресса секции разъемной матрицы 4 кольца 1I и 17 последовательно возвращаются в исходное положение, а выталкиватель 21 поднимает готовую трубу 7 в полости матрицы 1 для раздачи на определенную высоту, позволяющую осуществлять беспрепятственный съем последней.

Параллельно с осуществлением реверсивной раздачи внутренняя боковая поверхность матрицы 1 для раздачи и боковая поверхность фиксатора 9 осуществляют радиальный подпор недеформируемой цилиндрической части заготовки 2, что расширяет возможности формоизменения последней на предлагаемом штампе, исключая потерю ее устойчивости в виде складкообразования.

Формула изобр е тения

Штамп для раздачи трубчатых заготовок, содержащий верхнкяо и нижнюю 35 плиты, связанный с верхней плитой конический пуансон и установленную на нижней плите коническую матрицу для раздачи, отличающийся тем, что, с целью повышения производительности путем совмещения операций вьгаорота стенки трубы и раздачи на конус, он снабжен дополнительной разъемной матрицей с калибром для выворота, подпружиненной относительно верхней плиты и установленной над матрицей для раздачи соосно с ней, и механизмом фиксации разъемной матрицы, выполненным в виде подпружи-

0

ненного относительно верхней плиты кольца, внутренний диаметр которого равен наружному.диаметру разъем ной матрицы, и закрепленных на нижней плите с возможностью взаимодействия с кольцом стержней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1279711A1 |

| Способ изготовления полых деталей из трубчатой заготовки и устройство для его осуществления | 1989 |

|

SU1741949A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

Изобретение относится к обработке металлов давлением, а именно к об работке трубчатых заготовок, и предназначено, в частности, для получения трубчатых изделий с увеличенным диаметром краевой части повьшенной жесткости раздачей. Цель изобретения- повьшение производительности труда. Формоизменение производится в две ступени: на первой осуществляют движущейся разъемной матрицей (РМ) 4 выворот краевого участка трубчатой заготовки 2. На второй раздают последнюю в неподвижной матрице 1 кони13 (Л DO 4 Х

| Горбунов М.Н.Штамповка деталей из трубчатых заготовок.-М.: Машгиз, i960, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1987-04-23—Публикация

1985-08-08—Подача