Изобретение относится к станкостроению и может найти применение при групповой обработке заготовок на станках с

1J 1 Of .

Цель изобретения - повышение производительности путем сокращения холостых ходов инструмейта при групповой обработке заготовок.

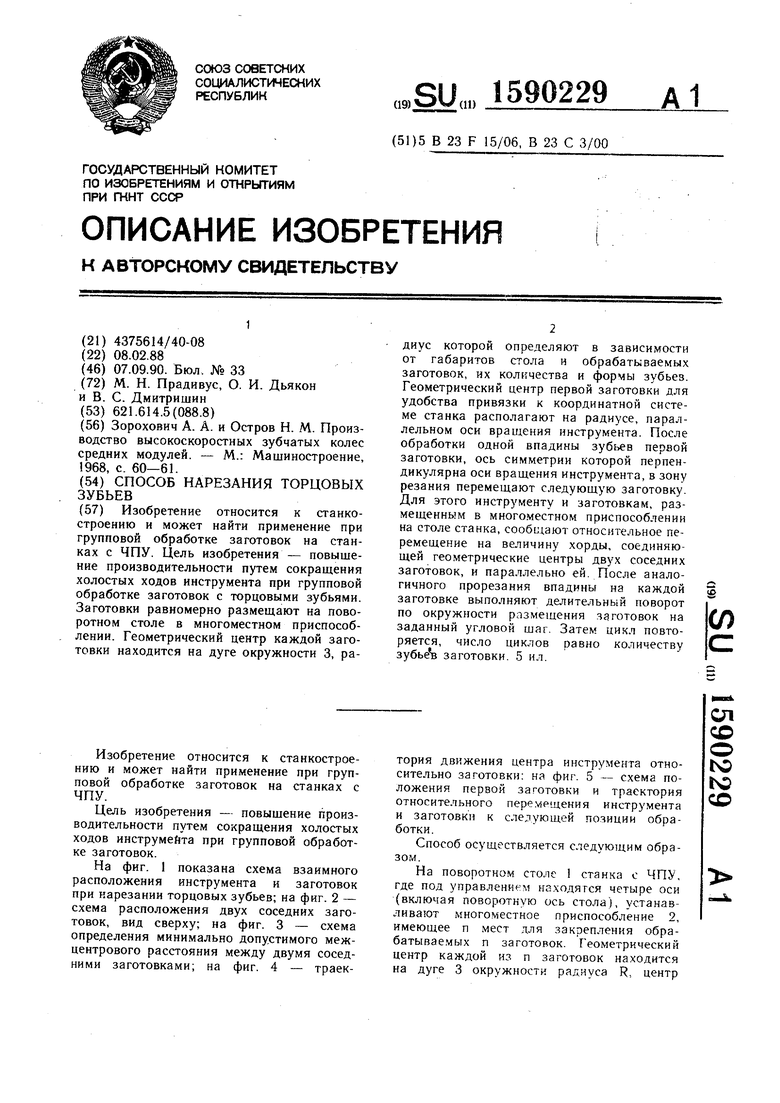

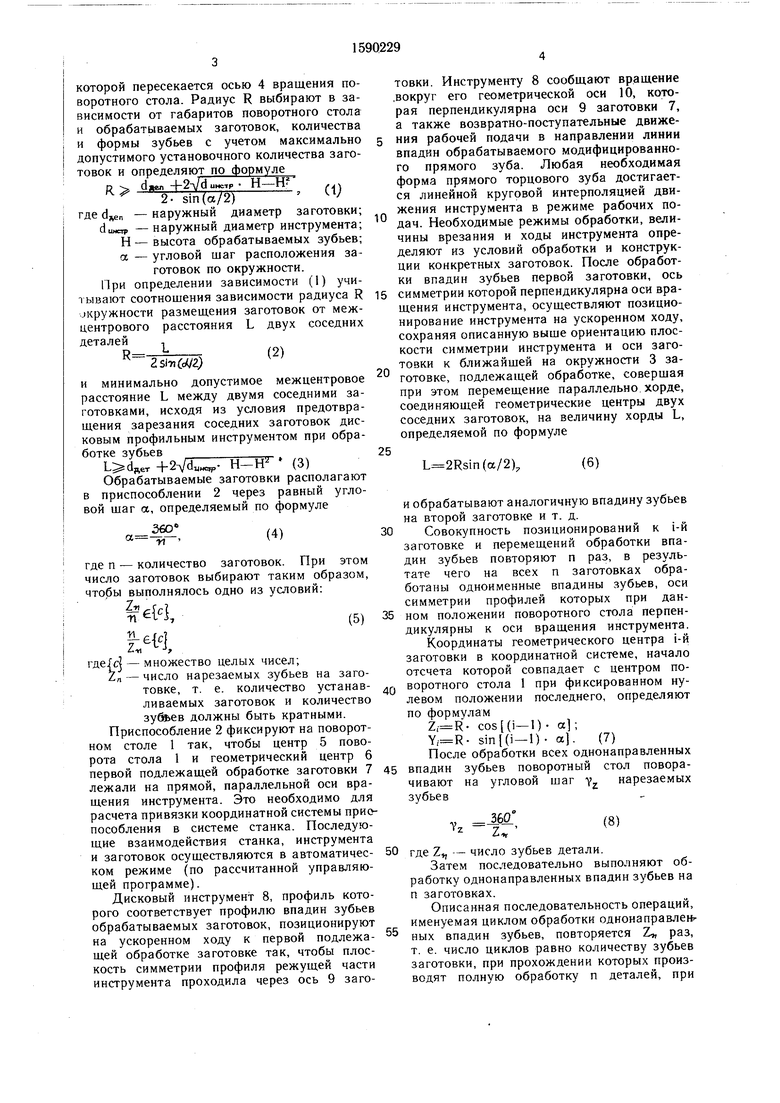

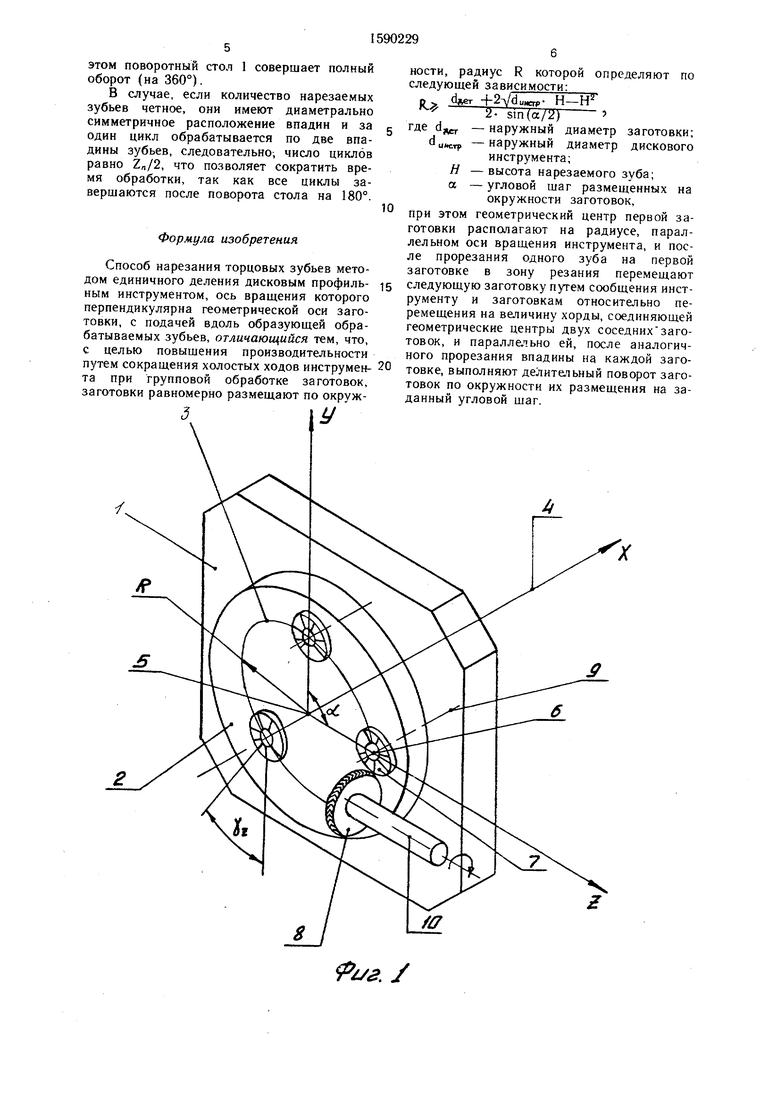

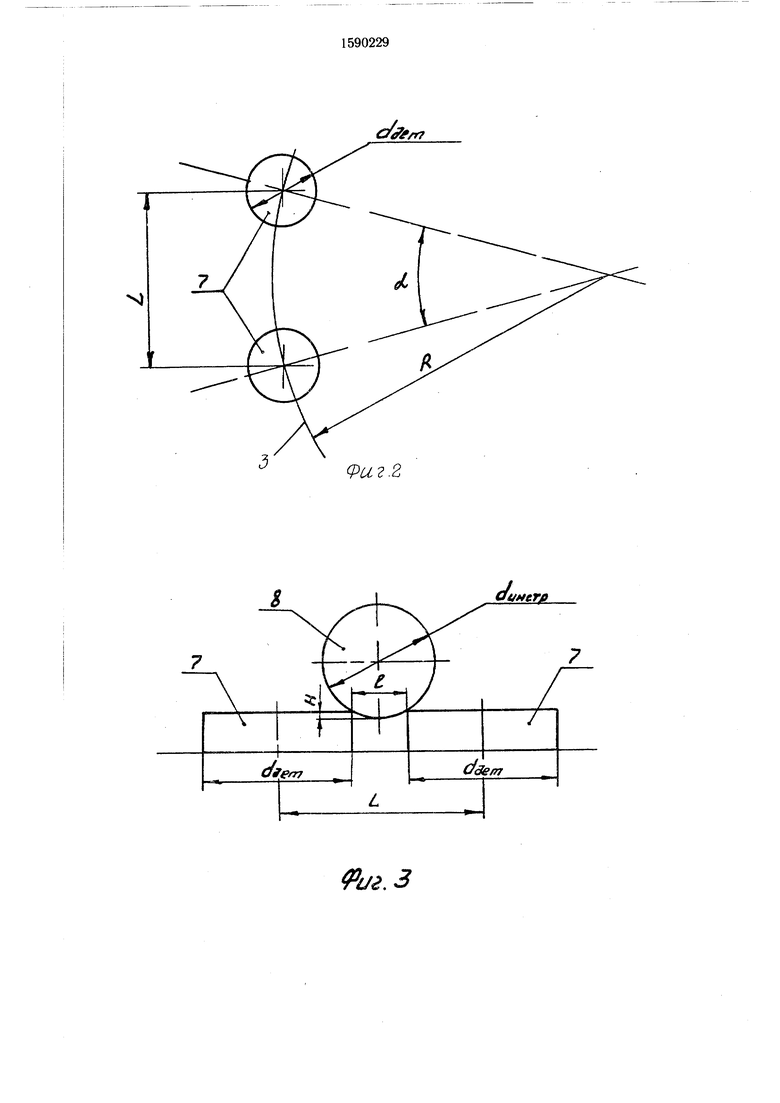

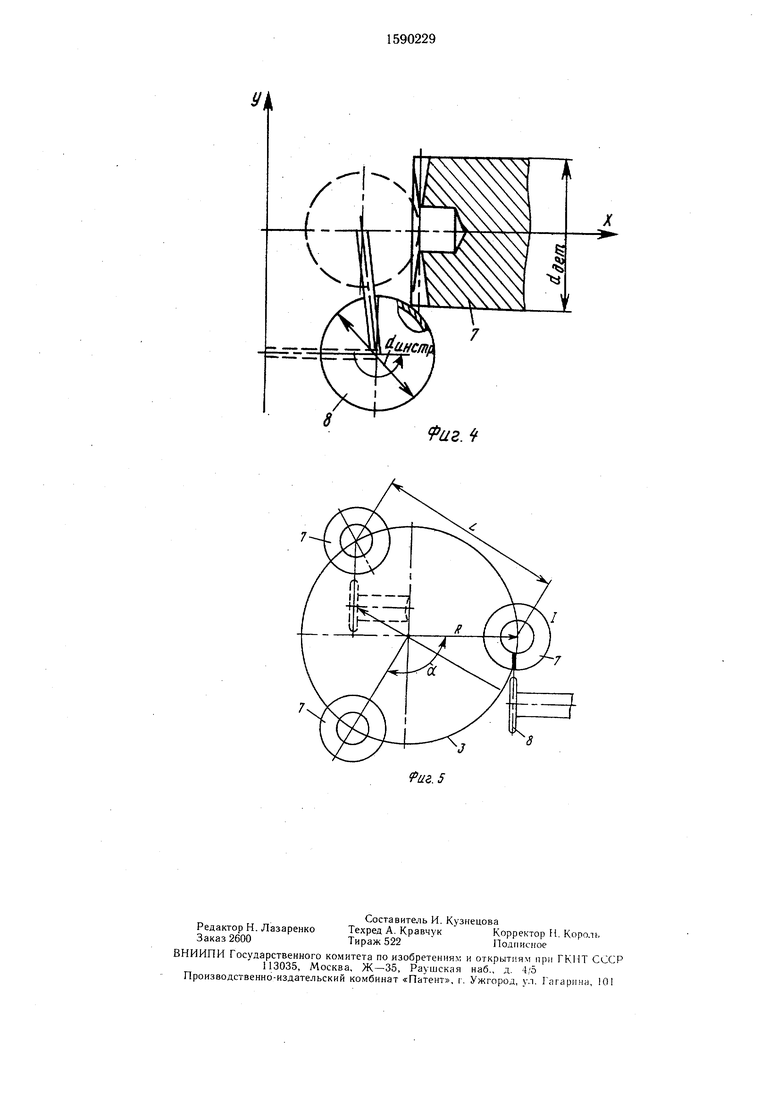

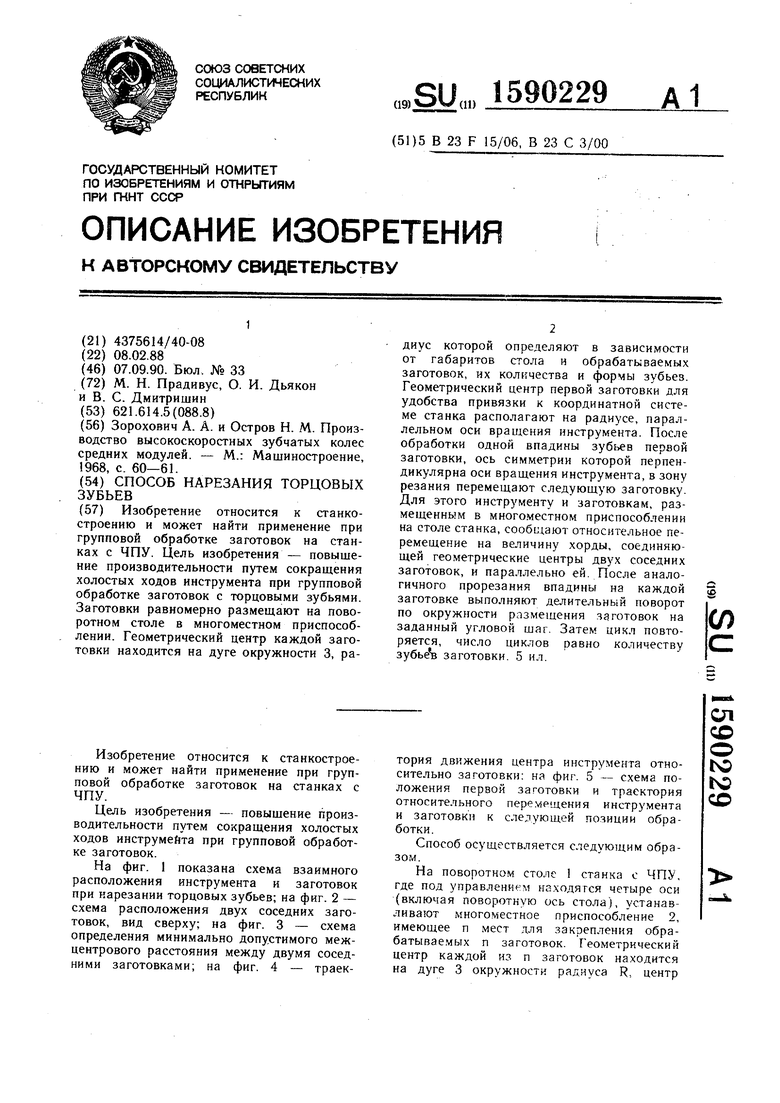

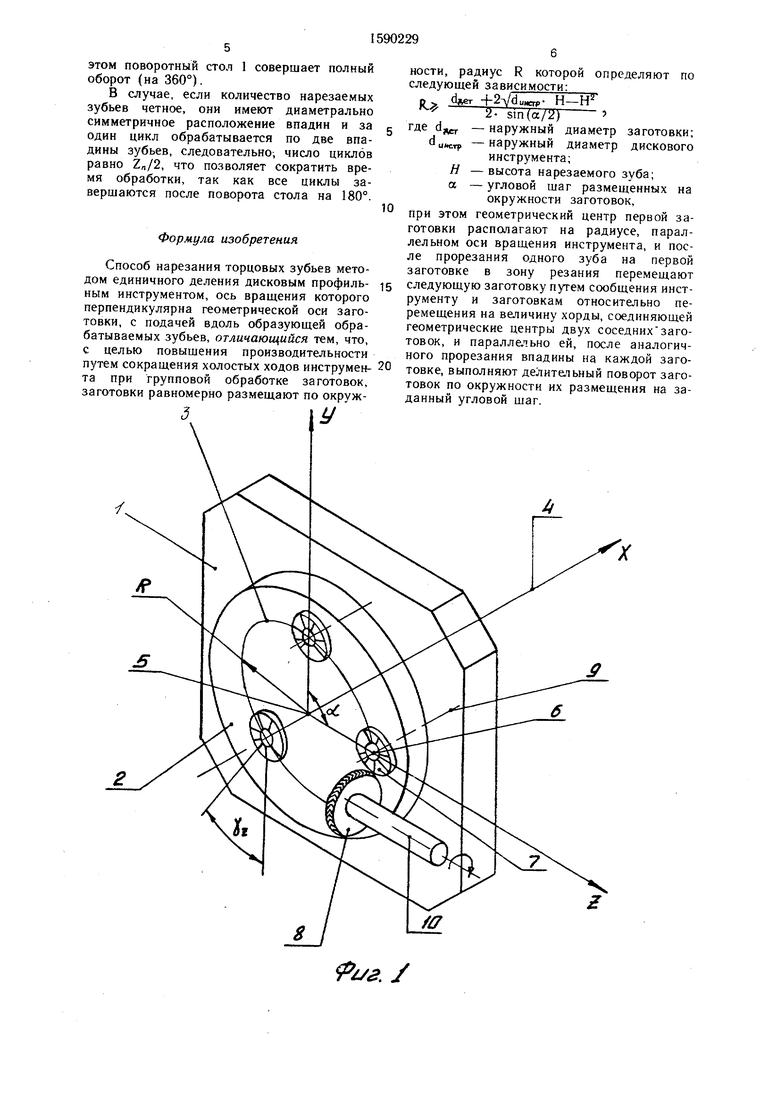

На фиг. 1 показана схема взаимного расположения инструмента и заготовок при нарезании торцовых зубьев; на фиг. 2 - схема расположения двух соседних заготовок, вид сверху; на фиг. 3 - схема определения минимально допустимого межцентрового расстояния между двумя соседними заготовками; на фиг. 4 - траектория движения центра инструмента относительно заготовки: на фиг. 5 - схема положения первой заготовки и траектория относительного перемещения инструмента и заготовки к следующей позиции обработки.

Способ осуществляется следующим образом.

На поворотном столе 1 станка с ЧПУ, где под управлением находятся четыре оси (включая поворотную ось стола), устанавливают многоместное приспособление 2, имеющее п мест для закрепления обрабатываемых п заготовок. Геометрический центр каждой из п заготовок находится на дуге 3 окружности радиуса R, центр

сл

со о tc г

со

которой пересекается осью 4 вращения поворотного стола. Радиус R выбирают в зависимости от габаритов поворотного стола и обрабатываемых заготовок, количества

и формы зубьев с учетом максимально s

допустимого установочного количества заготовок и определяют по формуле

о daen +2-Vd UHCTP НН XJ

-2. sin(«/2)

-наружный диаметр заготовки; duHcrp -наружный диаметр инструмента; Н - высота обрабатываемых зубьев; (X - угловой шаг расположения заготовок по окружности. При определении зависимости (1) учитывают соотношения зависимости радиуса R 15 окружности размещения заготовок от межцентрового расстояния L двух соседних деталей

(2)

20

2sir(d(y2)

и минимально допустимое межцентровое расстояние L между двумя соседними заготовками, исходя из условия предотвращения зарезания соседних заготовок дисковым профильным инструментом при обработке зубьев,25

.er -f (3)

Обрабатываемые заготовки располагают в приспособлении 2 через равный угловой щаг а, определяемый по формуле

а

ЗбО

п

(4)

где п - количество заготовок. При этом число заготовок выбирают таким образом, чтобы выполнялось одно из условий:

е{с1

Л-И

(5)

где(с - множество целых чисел;

Zn - число нарезаемых зубьев на заготовке, т. е. количество устанав- ливаемых заготовок и количество зубьев должны быть кратными. Приспособление 2 фиксируют на поворотном столе 1 так, чтобы центр 5 поворота стола 1 и геометрический центр 6 первой подлежащей обработке заготовки 7 лежали на прямой, параллельной оси вращения инструмента. Это необходимо для расчета привязки координатной системы приспособления в системе станка. Последующие взаимодействия станка, инструмента и заготовок осуществляются в автоматичес- ком режиме (по рассчитанной управляющей программе).

Дисковый инструмент 8, профиль которого соответствует профилю впадин зубьев обрабатываемых заготовок, позиционируют на ускоренном ходу к первой подлежащей обработке заготовке так, чтобы плоскость симметрии профиля режущей части инструмента проходила через ось 9 заго

товки. Инструменту 8 сообщают вращение .вокруг его геометрической оси 10, которая перпендикулярна оси 9 заготовки 7, а также возвратно-поступательные движения рабочей подачи в направлении линии впадин обрабатываемого модифицированного прямого зуба. Любая необходимая форма прямого торцового зуба дост игает- ся линейной круговой интерполяцией движения инструмента в режиме рабочих подач. Необходимые режимы обработки, величины врезания и ходы инструмента определяют из условий обработки и конструкции конкретных заготовок. После обработки впадин зубьев первой заготовки, ось симметрии которой перпендикулярна оси вращения инструмента, осуществляют позиционирование инструмента на ускоренном ходу, сохраняя описанную выще ориентацию плоскости симметрии инструмента и оси заготовки к ближайщей на окружности 3 заготовке, подлежащей обработке, совершая при этом перемещение параллельно, хорде, соединяющей геометрические центры двух соседних заготовок, на величину хорды L, определяемой по формуле

L 2Rsin(a/2).,

(6)

0

35

о 45 50

и обрабатывают аналогичную впадину зубьев на второй заготовке и т. д.

Совокупность позиционирований к i-й заготовке и перемещений обработки впадин зубьев повторяют п раз, в результате чего на всех п заготовках обработаны одноименные впадины зубьев, оси симметрии профилей которых при данном положении поворотного стола перпендикулярны к оси вращения инструмента.

Координаты геометрического центра 1-й заготовки в координатной системе, начало отсчета которой совпадает с центром поворотного стола 1 при фиксированном нулевом положении последнего, определяют по формулам

Z, cos(i-)

Y,. sin(i-) а. (7)

После обработки всех однонаправленных впадин зубьев поворотный стол поворачивают на угловой щаг у, нарезаемых зубьев

J60° Z-

(8)

где Z, - число зубьев детали.

Затем последовательно выполняют обработку однонаправленных впадин зубьев на п заготовках.

Описанная последовательность операций, именуемая циклом обработки однонаправлен ных впадин зубьев, повторяется 2 раз, т. е. число циклов равно количеству зубьев заготовки, при прохождении которых jTpoH3- водят полную обработку п деталей, при

ности, радиус R которой определяют по следующей зависимости:

этом поворотный стол 1 совершает полный оборот (на 360°).

В случае, если количество нарезаемых зубьев четное, они имеют диаметрально

ЕЕН - Г--

равно Zn/2, что позволяет сократить вреD (Wr +2Vdu«TP- Н-Н J- sin (а/2)

мя обработки, так как все циклы завершаются после поворота стола на 180°.

Формула изобретения Способ нарезания торцовых зубьев мето10

инструмента;

Я -высота нарезаемого зуба; а угловой шаг размещенных на

окружности заготовок, при этом геометрический центр первой заготовки располагают на радиусе, параллельном оси вращения инструмента, и после прорезания одного зуба на первой

. . заготовке в зону резания перемещают

дом единичного деления дисковым профиль- g следующую заготовку пугем сообщения инст- ньш инструментом, ось вращения которогорументу и заготовкам относи ьно пеперпендикулярна геометрической оси заго-ремещения на величину хорды соединяющей

товки, с подачей вдоль образующей обра-геометрические центрь двух соседних го

. Го-р:р - „- г гза - г;г-г„г°„ Га - г ° ;г: ГГрГ.;.гГр- заготовки равномерно размещают по окруж-данный угловой шаг Р 3

ности, радиус R которой определяют следующей зависимости:

- Г--

D (Wr +2Vdu«TP- Н-Н J- sin (а/2)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нарезания выпуклых и вогнутых сторон арочных зубьев цилиндрических зубчатых колес | 1989 |

|

SU1722719A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Устройство для обработки изделий с фасонным профилем | 1987 |

|

SU1484491A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТОГО ВЕНЦА ЖЕСТКОГО КОЛЕСА ВОЛНОВОЙ ПЕРЕДАЧИ С ПРОМЕЖУТОЧНЫМИ ТЕЛАМИ | 2007 |

|

RU2342230C1 |

| Способ обработки круговых зубьев колеса конической передачи | 1990 |

|

SU1768358A1 |

| СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ | 1989 |

|

RU2047467C1 |

| СПОСОБ ОБРАБОТКИ ОТДЕЛЬНО ВЗЯТЫХ СЕКТОРОВ СБОРНЫХ ЗУБЧАТЫХ ВЕНЦОВ | 1973 |

|

SU367978A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ | 2004 |

|

RU2268108C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВТОРОГО ПОРЯДКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170161C2 |

| Способ нарезания эвольвентной части профилей зубьев зубчатых колес методом геометрического построения эвольвенты | 1990 |

|

SU1764873A1 |

Изобретение относится к станкостроению и может найти применение при групповой обработке заготовок на станках с ЧПУ. Цель изобретения - повышение производительности путем сокращения холостых ходов инструмента при групповой обработке заготовок с торцовыми зубьями. Заготовки равномерно размещают на поворотном столе в многоместном приспособлении. Геометрический центр каждой заготовки находится на дуге окружности 3, радиус которой определяют в зависимости от габаритов стола и обрабатываемых заготовок, их количества и формы зубьев. Геометрический центр первой заготовки для удобства привязки к координатной системе станка располагают на радиусе, параллельном оси вращения инструмента. После обработки одной впадины зубьев первой заготовки, ось симметрии которой перпендикулярна оси вращения инструмента, в зону резания перемещают следующую заготовку. Для этого инструменту и заготовкам, размещенным в многоместном приспособлении на столе станка, сообщают относительное перемещение на величину хорды, соединяющей геометрические центры двух соседних заготовок, и параллельно ей. После аналогичного прорезания впадины на каждой заготовке выполняют делительный поворот по окружности размещения заготовок на заданый угловой шаг. Затем цикл повторяется, число циклов равно количеству зубьев заготовки. 5 ил.

./

9U2.2

i/,3

7f/r

аг.

,

| Зорохович А | |||

| А | |||

| и Остров Н | |||

| М | |||

| Производство высокоскоростных зубчатых колес средних модулей | |||

| - М.: Машиностроение, 1968, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1990-09-07—Публикация

1988-02-08—Подача