Изобретение относится к обработке металлов резанием и может быть использовано при вырезке сквозных цилиндрических отверстий, преимущественно, большого (свыше 100 мм) диаметра

Целью изобретения является расширение технологических возможностей за счет расширения диапазона обрабатываемых отверстий одним инструментом.

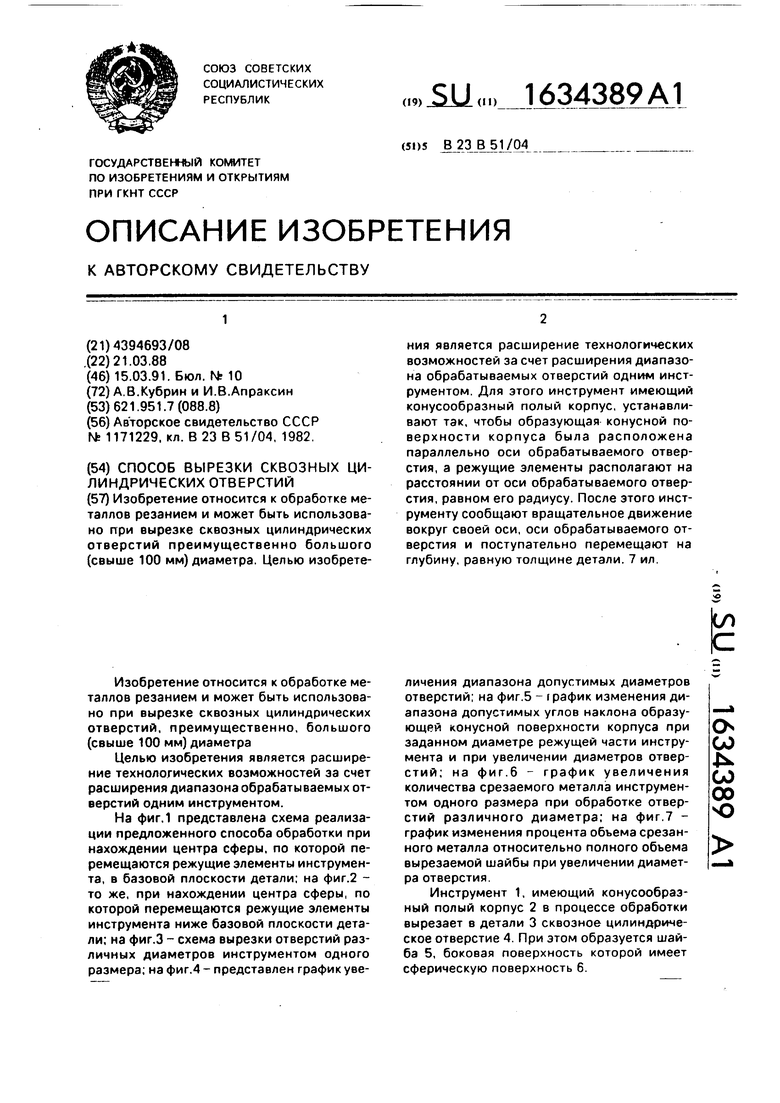

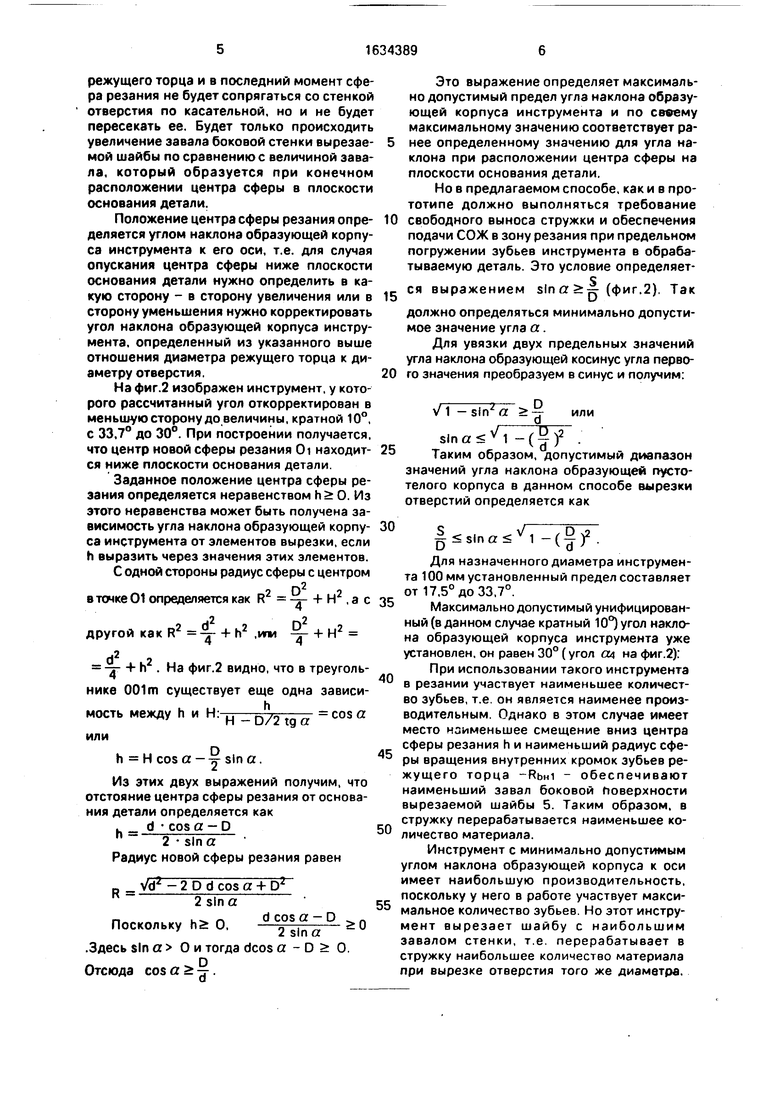

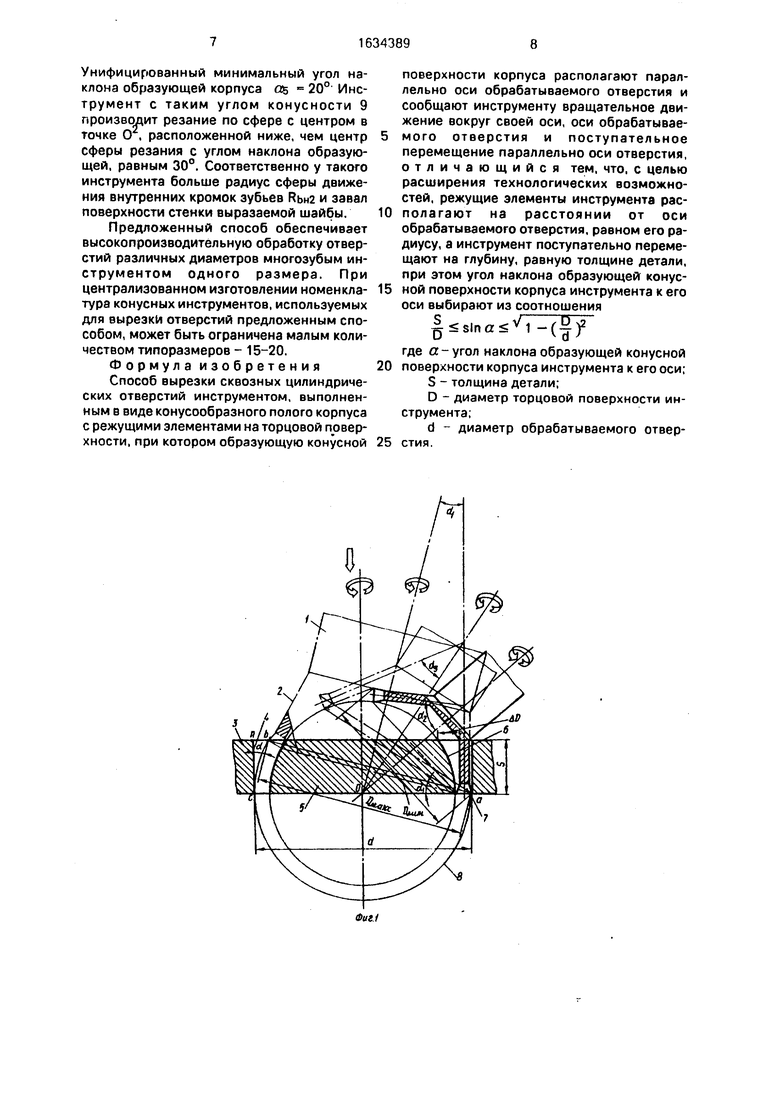

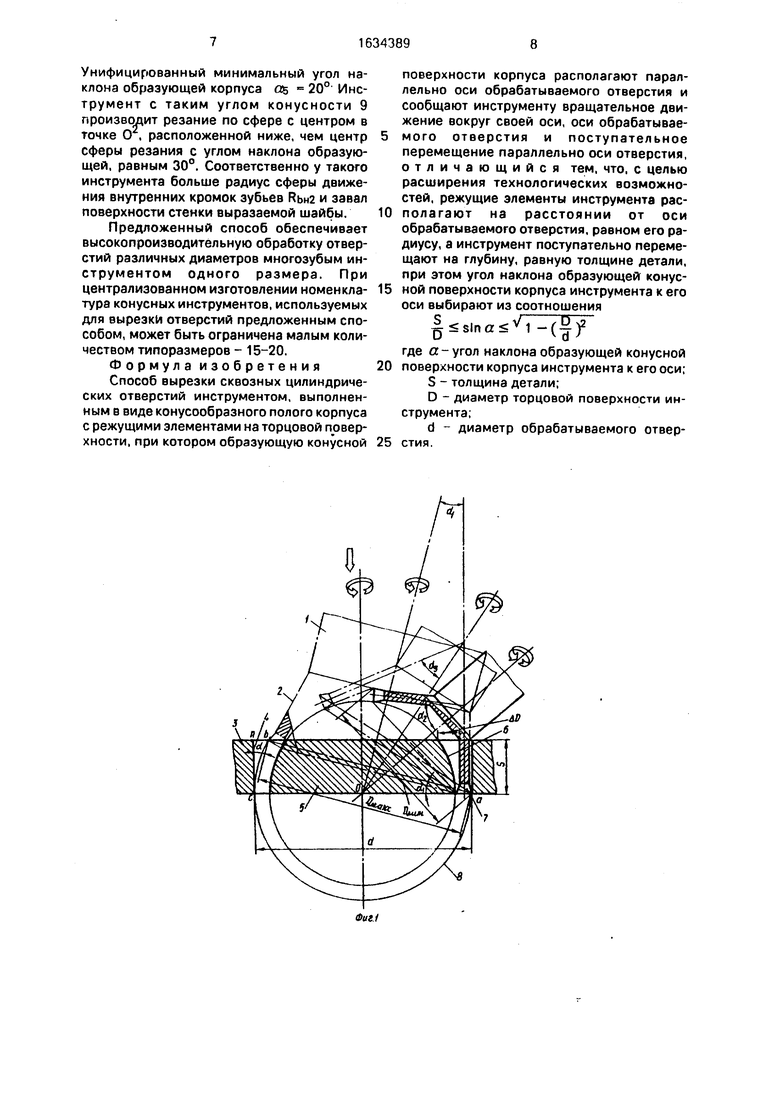

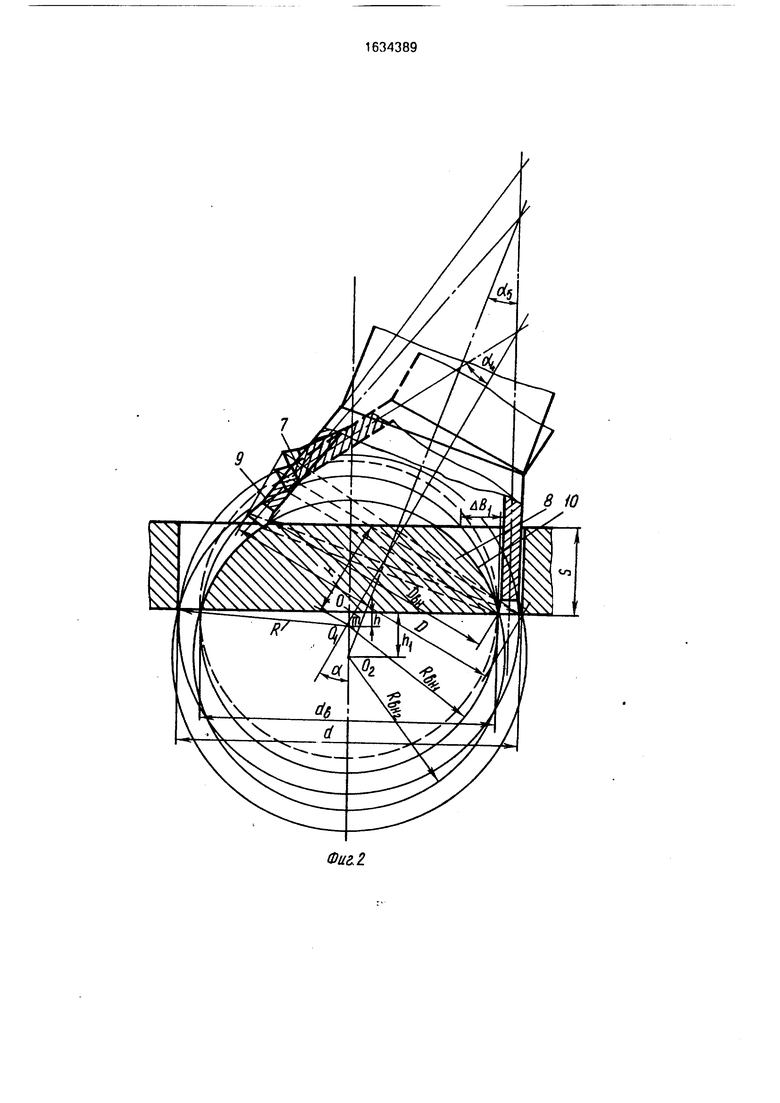

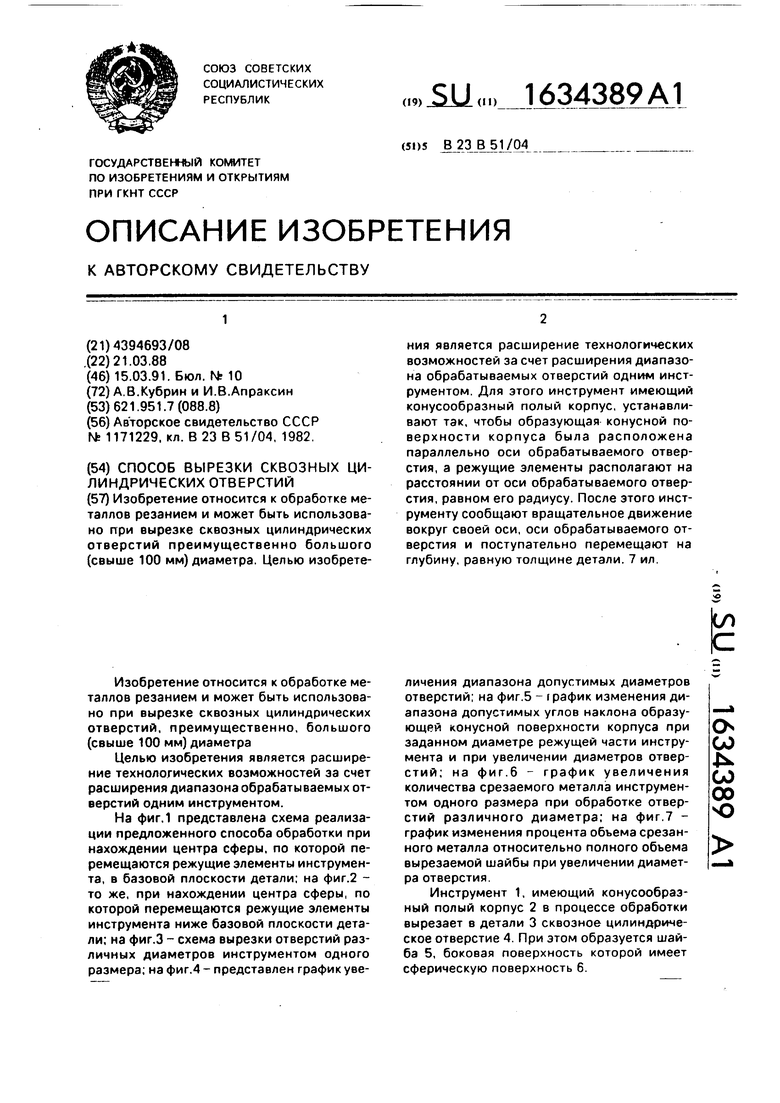

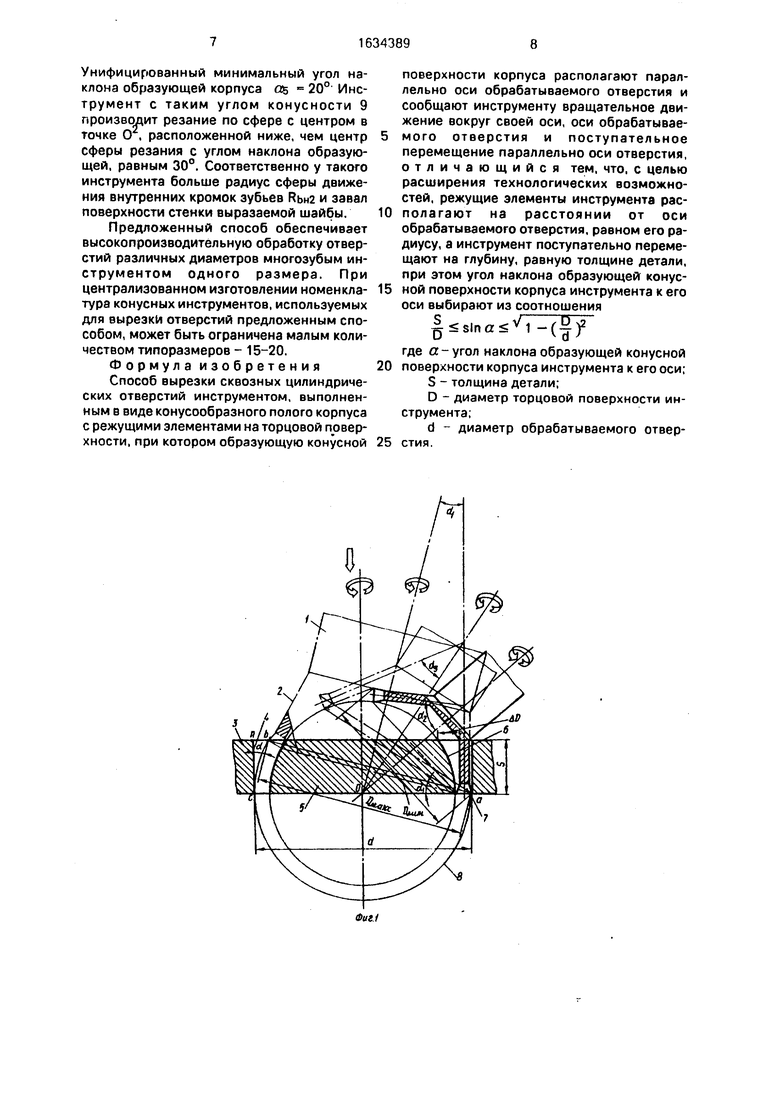

На фиг.1 представлена схема реализации предложенного способа обработки при нахождении центра сферы, по которой перемещаются режущие элементы инструмента, в базовой плоскости детали; на фиг.2 - то же, при нахождении центра сферы, по которой перемещаются режущие элементы инструмента ниже базовой плоскости детали; на фиг.З - схема вырезки отверстий различных диаметров инструментом одного размера; на фиг.4 - представлен график увеличения диапазона допустимых диаметров отверстий; на фиг.5 - график изменения диапазона допустимых углов наклона образующей конусной поверхности корпуса при заданном диаметре режущей части инструмента и при увеличении диаметров отверстий; на фиг.6 - график увеличения количества срезаемого металла инструментом одного размера при обработке отверстий различного диаметра; на фиг.7 - график изменения процента объема срезанного металла относительно полного объема вырезаемой шайбы при увеличении диаметра отверстия

Инструмент 1, имеющий конусообразный полый корпус 2 в процессе обработки вырезает в детали 3 сквозное цилиндрическое отверстие 4. При этом образуется шайба 5, боковая поверхность которой имеет сферическую поверхность 6.

О

со 4

СА 00

Ю

Режущие элементы 7 инструмента 1 в процессе вырезки отверстия 4 перемещаются по сферической поверхности 8, которая определяет условия резания и размеры инструмента. Эта сфера может быть образована при вращении вокруг оси обрабатываемого отверстия какой-либо окружностью из семейства окружностей, определяющих наружный контур режущей части 7 инструмента. Максимальный диаметр окружности определяется отрезком ab - расстоянием между точками пересечения сферы 8 с поверхностями обрабатываемой детали. Инструмент 1 с наружным диаметром режущей части Омакс обеспечивает при погружении на глубину S вынос стружки и подачу СОЖ в зону резания. Увеличение диаметра более Омане не обеспечит этого требования, так как все режущие зубья окажутся заглубленными в тело детали.

В треугольнике abc

9 72

ИЛИ D макета CD .

О2макс ас 2-cb2

-cb

Из подобия треугольников abc и cnb - d -S

Подставив значение cb.

Омакс

получим зависимость максимального диаметра инструмента от диаметра и глубины отверстия.

Смаке 0,5 d ( d + Л)2 - 4 S2 ) При этом угол наклона плоскости окружности Омакс к плоскости основания детали определяется соотношением

С05а1 0м|кс

и равен углу наклона образующей инструмента к его оси.

Диаметр инструмента с минимальным размером режущего торца определяется в зависимости от глубины погружения S и диаметра хвостовика инструмента, которым он крепится к шпинделю станка Ох.

и мин

С одной стороны

cos аг , а с

другой ОМин 2 S sin Oi + Dx. Исключив из этих выражений &i, получим:

Омин , (Омин Ох ) 1

л ТпI .

d24S2

Решив уравнение, получим зависимость минимального диаметра инструмента от диаметра отверстия, диаметра хвостовика и глубины врезания

г d(d Dx+2SVd2 + 4S2-DJ ) UMHH59

d2 + 4 S2

На основании двух выражений предельных значений диаметра инструмента можно выразить допустимый диапазон диаметров как

d ( d Dx + 2 S УУ+ AS2 - DJ; )

d2 + 4 S2

,/

D v 0,5d (d +Vd2-4S2 )

При этом для каждого инструмента с установленным диаметром режущего торца угол наклона образующей корпуса к его оси

определяется из выражения cosa -т .

0о

При заданном значении диаметра отверстия мм (как это изображено на фиг.1) при S 30 мм и Dx 33 мм, крайние значения диаметров инструмента будут со5 ответственно равны 78,4 и 115.9 мм, а углы наклона образующих корпуса а 49,2° и Oi 15,0°. Из полученных диаметров наиболее целесообразно выбирать инструменты с диаметрами, соответствующими предпочти0 тельному ояду размеров: 63, 80, 100, 125 и т.д., как это делается при назначении диаметров всех инструментов в форме тел вращения.

При выборе инструмента с диаметром

5 торцовой части, равной 100 мм, угол конусности образующей его корпуса будет равен соответственно поставленному условию аз 33,7 °. Для осуществления предлагаемого способа инструмент устанавливают так,

0 чтобы образующая конусной поверхности корпуса была расположена параллельно оси обрабатываемого отверстия, а режущие элементы располагают на расстоянии от оси отверстия, равном его радиусу. После этого

5 инструменту сообщают вращательные движения вокруг своей оси, оси обрабатываемого отверстия поступательно перемещают на глубину, равную толщине детали. В этом случае стенка отверстия будет иметь цилин0 дрическую форму, а боковая поверхность вырезаемой шайбы - сферическую с завалом верхней части к центру.

При расположении центра сферы резания в плоскости основания детали аыполня5 ется задача упрощения операций резания: врезание инструмента на расстоянии половины диаметра отверстия от его центра и на глубину, равную толщине детали. Но связь угла наклона образующей корпуса с элемен0 тами вырезки остается жесткой, и поэтому не может быть выполнена задача применения инструмента одного унифицированного размера для обработки отверстий различных диаметров. Для того, чтобы обеспечить

5 второе условие, нужно, чтобы центр сферы движения режущего торца инструмента находился ниже плоскости основания детали в момент окончательного врезания инструмента в деталь по направлению образующей. В этом случае в процессе погружения

режущего торца и в последний момент сфера резания не будет сопрягаться со стенкой отверстия по касательной, но и не будет пересекать ее. Будет только происходить увеличение завала боковой стенки вырезаемой шайбы по сравнению с величиной завала, который образуется при конечном расположении центра сферы в плоскости основания детали.

Положение центра сферы резания определяется углом наклона образующей корпуса инструмента к его оси, т.е. для случая опускания центра сферы ниже плоскости основания детали нужно определить в какую сторону - в сторону увеличения или в сторону уменьшения нужно корректировать угол наклона образующей корпуса инструмента, определенный из указанного выше отношения диаметра режущего торца к диаметру отверстия.

На фиг.2 изображен инструмент, у которого рассчитанный угол откорректирован в меньшую сторону до величины, кратной 10°, с 33,7° до 30°. При построении получается. что центр новой сферы резания Oi находится ниже плоскости основания детали.

Заданное положение центра сферы резания определяется неравенством h О. Из этого неравенства может быть получена зависимость угла наклона образующей корпуса инструмента от элементов вырезки, если h выразить через значения этих элементов.

С одной стороны радиус сферы с центром

9

в точке 01 определяется как R + Н , а с

ч tfi 1Г& 1

другой как Rz - + h2 ,или -+ Н2

$+«

На фиг.2 видно, что в треугольнике 001т существует еще одна зависимость между h и Н:-п- Уп cos a

H - D/2 tg a

или

D

h H cos sin a.

Из этих двух выражений получим, что отстояние центра сферы резания от основания детали определяется как

h d cos a - D

n 2-sin a

Радиус новой сферы резания равен

R

Vd2 - 2 D d cos a + D2 2 sin a

d cos a - D

Поскольку hЈ 0,

2 sin a .Здесь sin a О и тогда dcos a - D 0.

Отсюда cos a -.

2:0

Это выражение определяет максимально допустимый предел угла наклона образующей корпуса инструмента и по своему максимальному значению соответствует ра- нее определенному значению для угла наклона при расположении центра сферы на плоскости основания детали.

Но в предлагаемом способе, как и в прототипе должно выполняться требование свободного выноса стружки и обеспечения подачи СОЖ в зону резания при предельном погружении зубьев инструмента в обрабатываемую деталь. Это условие определяется выражением sin а (фиг.2). Так

должно определяться минимально допустимое значение угла а.

Для увязки двух предельных значений угла наклона образующей косинус угла перво- го значения преобразуем в синус и получим:

V1

D

или

27 d

slna M -(

Таким образом, допустимый диапазон значений угла наклона образующей пустотелого корпуса в данном способе вырезки отверстий определяется как

30

§Ss,

5

Для назначенного диаметра инструмента 100 мм установленный предел составляет от 17,5° до 33,7°.

Максимально допустимый унифицирован0

ный (в данном случае кратный 10°) угол наклона образующей корпуса инструмента уже установлен, он равен 30° (угол ац на фиг.2):

При использовании такого инструмента в резании участвует наименьшее количество зубьев, т.е. он является наименее производительным. Однако в этом случае имеет место наименьшее смещение вниз центра сферы резания h и наименьший радиус сфе- ры вращения внутренних кромок зубьев режущего торца -Рьн1 - обеспечивают наименьший завал боковой поверхности вырезаемой шайбы 5. Таким образом, в стружку перерабатывается наименьшее ко личество материала.

Инструмент с минимально допустимым углом наклона образующей корпуса к оси имеет наибольшую производительность, поскольку у него в работе участвует макси5 мальное количество зубьев. Но этот инструмент вырезает шайбу с наибольшим завалом стенки, т.е. перерабатывает в стружку наибольшее количество материала при вырезке отверстия того же диаметра.

Унифицированный минимальный угол наклона образующей корпуса ОБ 20° Инструмент с таким углом конусности 9 производит резание по сфере с центром в точке О , расположенной ниже, чем центр сферы резания с углом наклона образующей, равным 30°. Соответственно у такого инструмента больше радиус сферы движения внутренних кромок зубьев Рьн2 и завал поверхности стенки выразаемой шайбы.

Предложенный способ обеспечивает высокопроизводительную обработку отверстий различных диаметров многозубым инструментом одного размера. При централизованном изготовлении номенкла- тура конусных инструментов, используемых для вырезки отверстий предложенным способом, может быть ограничена малым количеством типоразмеров - 15-20.

Формула изобретения

Способ вырезки сквозных цилиндрических отверстий инструментом, выполненным в виде конусообразного полого корпуса с режущими элементами на торцовой поверхности, при котором образующую конусной

поверхности корпуса располагают параллельно оси обрабатываемого отверстия и сообщают инструменту вращательное движение вокруг своей оси, оси обрабатываемого отверстия и поступательное перемещение параллельно оси отверстия, отличающийся тем, что, с целью расширения технологических возможностей, режущие элементы инструмента располагают на расстоянии от оси обрабатываемого отверстия, равном его радиусу, а инструмент поступательно перемещают на глубину, равную толщине детали, при этом угол наклона образующей конусной поверхности корпуса инструмента к его оси выбирают из соотношения S

.(f7

где а-угол наклона образующей конусной поверхности корпуса инструмента к его оси;

S - толщина детали;

D - диаметр торцовой поверхности инструмента;

d - диаметр обрабатываемого отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для вырезки сквозных отверстий и способ вырезки отверстий этим инструментом | 1982 |

|

SU1171229A1 |

| Способ обработки сквозных конических отверстий кольцевым инструментом | 1989 |

|

SU1741977A1 |

| Способ обработки отверстий с наклонной образующей | 1991 |

|

SU1836999A1 |

| Способ обработки конических отверстий | 1982 |

|

SU1074663A1 |

| Способ обработки отверстий с наклонной образующей | 1990 |

|

SU1803278A1 |

| Способ обработки отверстий с наклонной образующей | 1991 |

|

SU1836998A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРУГОВЫХ ОТВЕРСТИЙ И ДЕТАЛЕЙ | 1992 |

|

RU2031761C1 |

| Алмазный инструмент и способ изготовления его режущей части | 1980 |

|

SU910421A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ С НАКЛОННОЙ ОБРАЗУЮЩЕЙ | 1991 |

|

RU2016712C1 |

| Пазовая фреза для фрезерования сферических пазов | 1979 |

|

SU891258A2 |

Изобретение относится к обработке металлов резанием и может быть использовано при вырезке сквозных цилиндрических отверстий преимущественно большого (свыше 100 мм) диаметра. Целью изобретения является расширение технологических возможностей за счет расширения диапазона обрабатываемых отверстий одним инструментом. Для этого инструмент имеющий конусообразный полый корпус, устанавливают так, чтобы образующая конусной поверхности корпуса была расположена параллельно оси обрабатываемого отверстия, а режущие элементы располагают на расстоянии от оси обрабатываемого отверстия, равном его радиусу. После этого инструменту сообщают вращательное движение вокруг своей оси, оси обрабатываемого отверстия и поступательно перемещают на глубину, равную толщине детали. 7 ил

/

Јглф

68ЈfrC9l

S

5 5

ef

i

fl

T

§

Ю

l-S

x: 5

тз

I

§ | 10 4

§

CM

§

§

J

g § %

ie F f3

§

I

| Инструмент для вырезки сквозных отверстий и способ вырезки отверстий этим инструментом | 1982 |

|

SU1171229A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-15—Публикация

1988-03-21—Подача