Фиг.1

Изобретение относится к машиностроению, преимущественно к способам изготовления металлических конструкций мостов, зданий, электростанций и других сооружений.

Известны способы сборки и изготовления металлических конструкций, включающие операции взаимной установки и соединения между собой деталей.

Однако эти способы характеризуются большой трудоемкостью. Для того, чтобы собрать металлическую конструкцию, необходимо выполнить ряд операций, например, таких как получение отверстий и соединение деталей болтами, заклепками, сваркой или другими средствами.

Наиболее близким к предлагаемому является способ сборки металлических конструкций из взаимно пересекающихся деталей - базовой и присоединяемой, включающий взаимную установку деталей в исходную позицию для сборки и последующее их соединение.

Недостатком указанного способа также является его большая трудоемкость, Этот недостаток особенно проявляется при сборке металлической конструкции с деталями сложного профиля, например трубы с трубой под прямым или острым углами, в плоскостях с несовпадающими осями, деталей из металлического листа с деталью из полосы и т.п. Сборка сложной металлической конструкции, состоящей из многих косо расположенных элементов, например турбоза- вихрителя, известным способом вообще невозможна.

Целью изобретения является уменьшение трудоемкости сборки.

Указанная цель достигается тем, что согласно способу сборки металлической конструкции со взаимно пересекающимися базовой и присоединяемой деталями, включающему установку собираемых деталей и последующее их соединение, взаимную установку осуществляют путем прошивки базовой детали присоединяемой деталью электрическим оплавлением, при этом соединение деталей целесообразно производить электрическим контактным нагревом сопрягаемых поверхностей присоединяемой и базовой детали с последующей их деформацией.

В случае необходимое ги получения соединения равной прочноо-к с материалом деталей присоединяемая деталь может быть дополнительно скреплена с базовой деталью двумя способами: путем последующей электрической дуговой сварки кромок полученного отверстия базовой детали с присоединяемой деталью и путем контактной сварки торцовой рабочей поверхности присоединяемой детали с поверхностью элемента базовой детали, не прошиваемого при сборке.

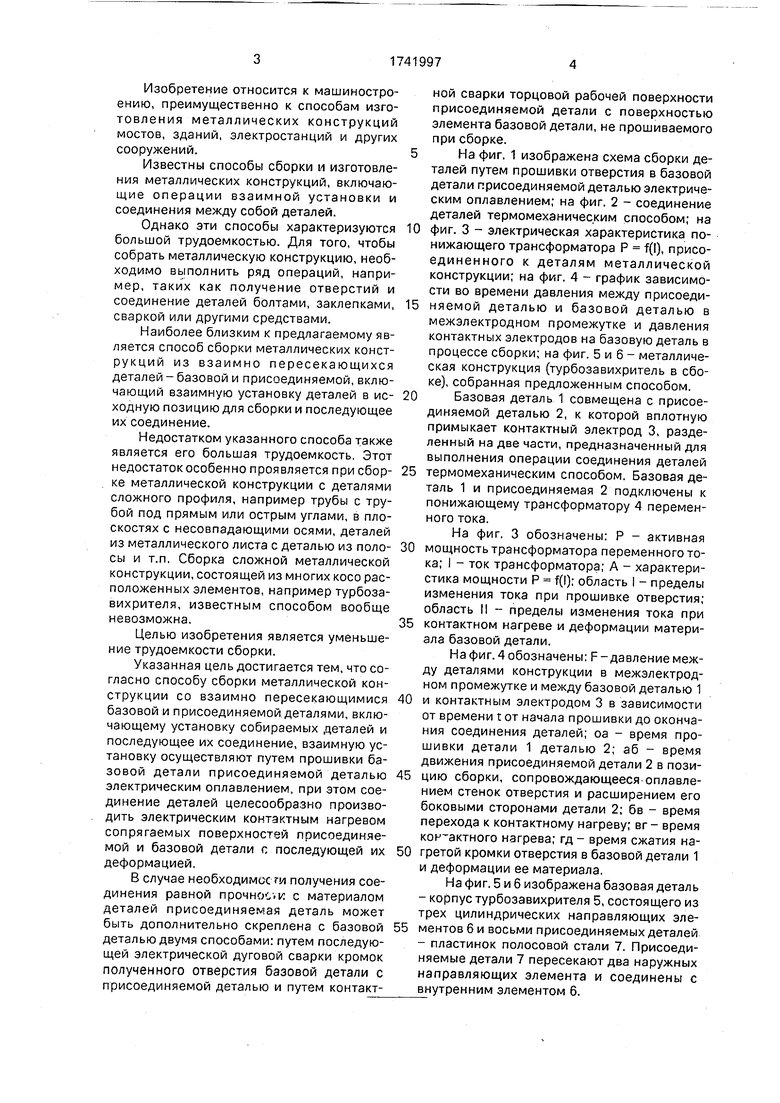

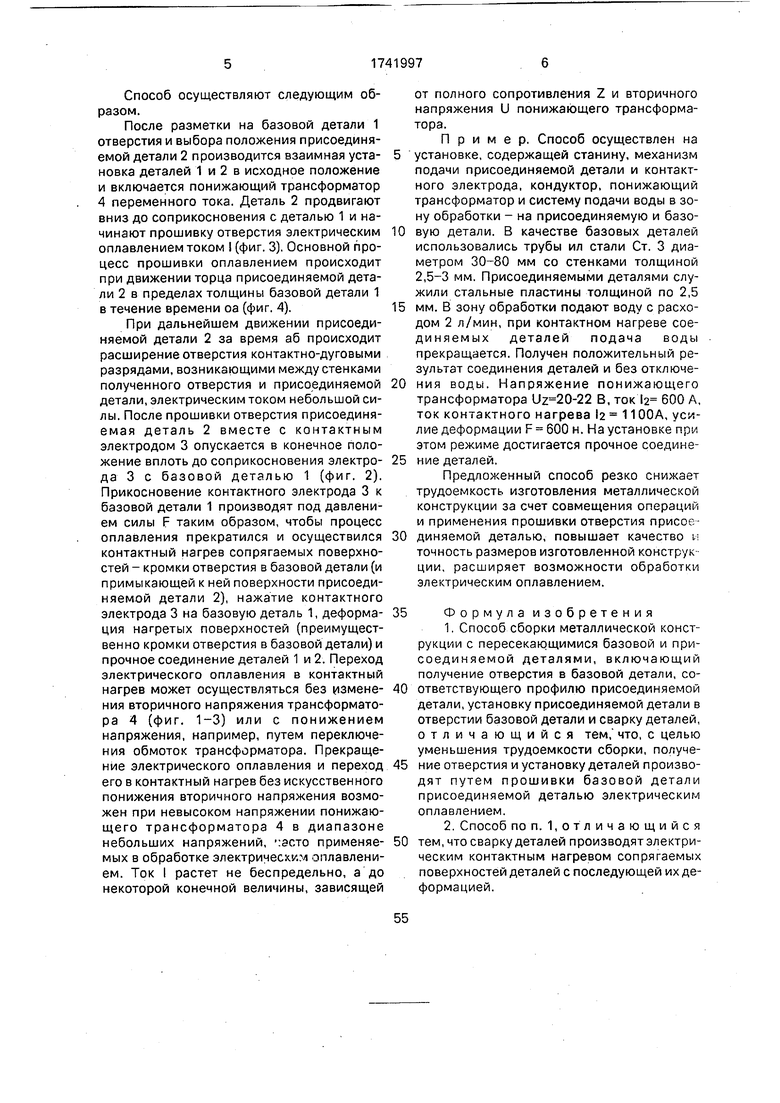

На фиг. 1 изображена схема сборки деталей путем прошивки отверстия в базовой детали присоединяемой деталью электрическим оплавлением; на фиг. 2 - соединение деталей термомеханическим способом; на

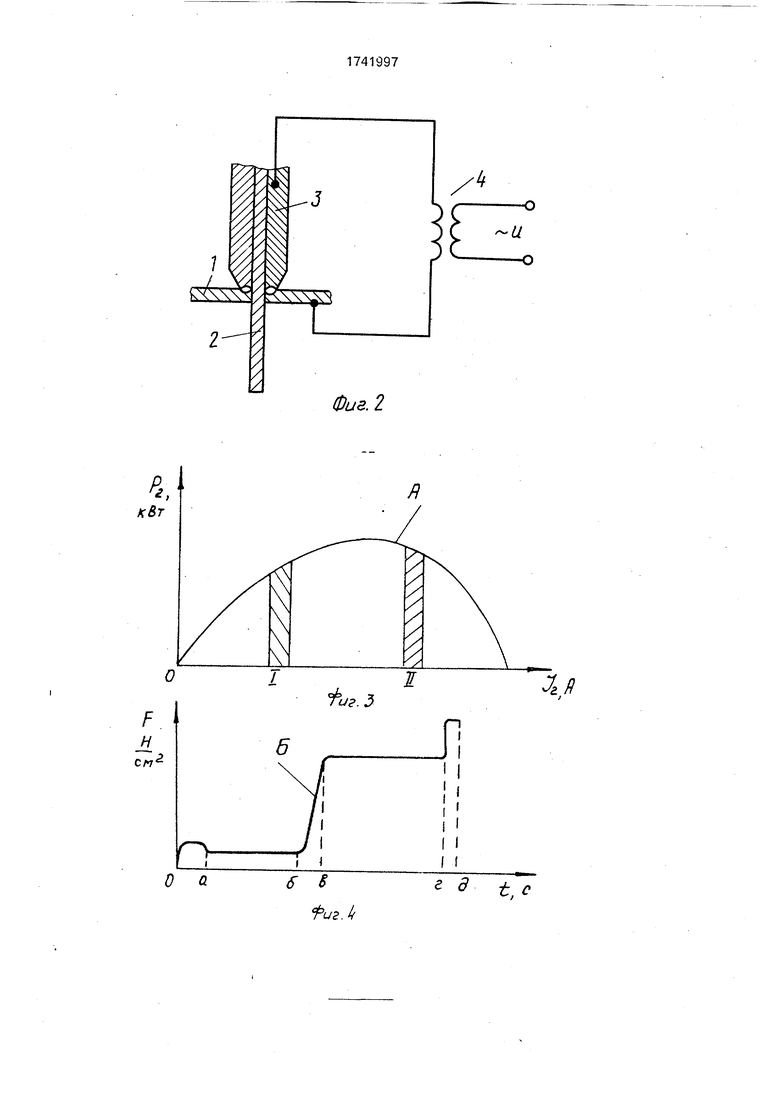

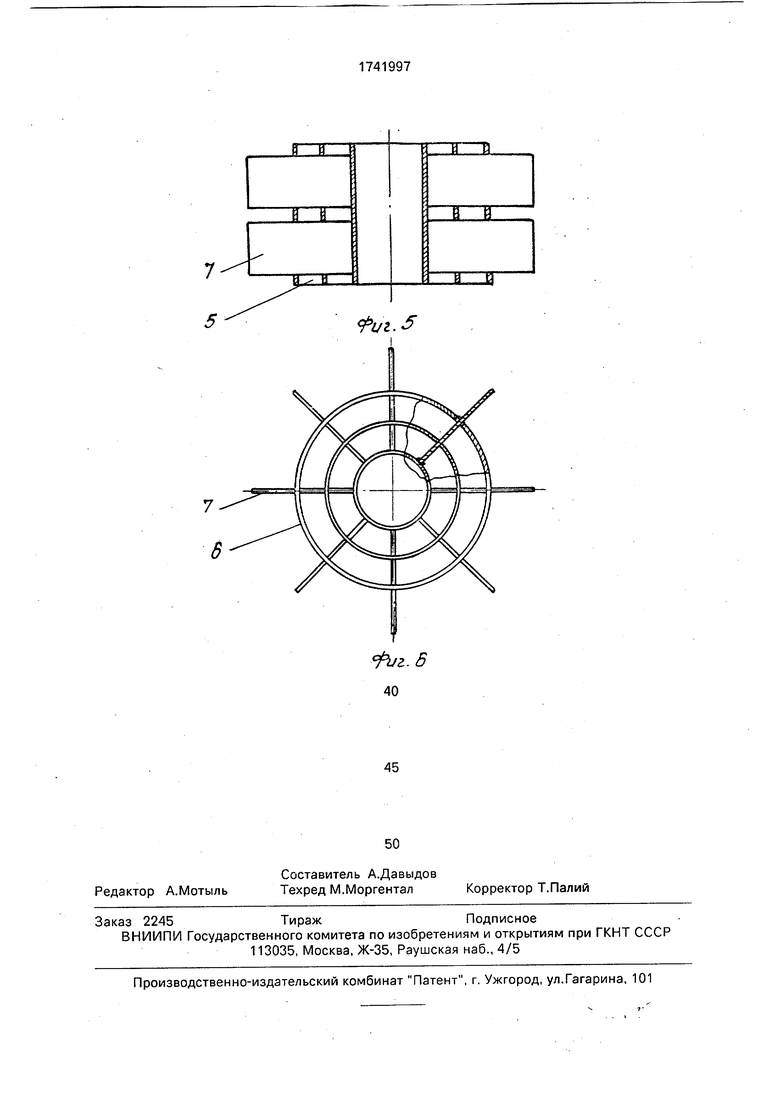

0 фиг. 3 - электрическая характеристика понижающего трансформатора Р f(l), присо- единенного к деталям металлической конструкции; на фиг. 4 - график зависимости во времени давления между присоеди5 няемой деталью и базовой деталью в межэлектродном промежутке и давления контактных электродов на базовую деталь в процессе сборки; на фиг. 5 и 6 - металлическая конструкция (турбозавихритель в сбо- ке), собранная предложенным способом.

0 Базовая деталь 1 совмещена с присоединяемой деталью 2, к которой вплотную примыкает контактный электрод 3, разделенный на две части, предназначенный для выполнения операции соединения деталей

5 термомеханическим способом. Базовая деталь 1 и присоединяемая 2 подключены к понижающему трансформатору 4 переменного тока.

На фиг, 3 обозначены: Р - активная

0 мощность трансформатора переменного тока; I - ток трансформатора; А - характеристика мощности Р f(l); область I - пределы изменения тока при прошивке отверстия; область II - пределы изменения тока при

5 контактном нагреве и деформации материала базовой детали.

На фиг. 4 обозначены: F -давление между деталями конструкции в межэлектродном промежутке и между базовой деталью 1

0 и контактным электродом 3 в зависимости от времени t от начала прошивки до окончания соединения деталей; оа - время прошивки детали 1 деталью 2; аб - время движения присоединяемой детали 2 в пози5 цию сборки, сопровождающееся оплавлением стенок отверстия и расширением его боковыми сторонами детали 2; бв - время перехода к контактному нагреву; вг- время контактного нагрева; гд - время сжатия на0 гретой кромки отверстия в базовой детали 1 и деформации ее материала.

На фиг. 5 и 6 изображена базовая деталь

-корпус турбозавихрителя 5, состоящего из трех цилиндрических направляющих эле5 ментов б и восьми присоединяемых деталей

-пластинок полосовой стали 7. Присоединяемые детали 7 пересекают два наружных направляющих элемента и соединены с внутренним элементом 6.

Способ осуществляют следующим образом.

После разметки на базовой детали 1 отверстия и выбора положения присоединяемой детали 2 производится взаимная установка деталей 1 и 2 в исходное положение и включается понижающий трансформатор 4 переменного тока. Деталь 2 продвигают вниз до соприкосновения с деталью 1 и начинают прошивку отверстия электрическим оплавлением током I (фиг. 3). Основной процесс прошивки оплавлением происходит при движении торца присоединяемой детали 2 в пределах толщины базовой детали 1 в течение времени оа (фиг. 4).

При дальнейшем движении присоединяемой детали 2 за время аб происходит расширение отверстия контактно-дуговыми разрядами, возникающими между стенками полученного отверстия и присоединяемой детали, электрическим током небольшой силы. После прошивки отверстия присоединяемая деталь 2 вместе с контактным электродом 3 опускается в конечное положение вплоть до соприкосновения электрода 3 с базовой деталью 1 (фиг. 2). Прикосновение контактного электрода 3 к базовой детали 1 производят под давлением силы F таким образом, чтобы процесс оплавления прекратился и осуществился контактный нагрев сопрягаемых поверхностей - кромки отверстия в базовой детали (и примыкающей к ней поверхности присоединяемой детали 2), нажатие контактного электрода 3 на базовую деталь 1, деформация нагретых поверхностей (преимущественно кромки отверстия в базовой детали) и прочное соединение деталей 1 и 2. Переход электрического оплавления в контактный нагрев может осуществляться без изменения вторичного напряжения трансформатора 4 (фиг. 1-3) или с понижением напряжения, например, путем переключения обмоток трансформатора. Прекращение электрического оплавления и переход его в контактный нагрев без искусственного понижения вторичного напряжения возможен при невысоком напряжении понижающего трансформатора 4 в диапазоне небольших напряжений, р:эсто применяемых в обработке электрическим оплавлением. Ток I растет не беспредельно, а до некоторой конечной величины, зависящей

от полного сопротивления Z и вторичного напряжения U понижающего трансформатора.

Пример. Способ осуществлен на

установке, содержащей станину, механизм подачи присоединяемой детали и контактного электрода, кондуктор, понижающий трансформатор и систему подачи воды в зону обработки - на присоединяемую и базовую детали. В качестве базовых деталей использовались трубы ил стали Ст. 3 диаметром 30-80 мм со стенками толщиной 2,5-3 мм. Присоединяемыми деталями служили стальные пластины толщиной по 2,5

мм. В зону обработки подают воду с расходом 2 л/мин, при контактном нагреве соединяемых деталей подача воды прекращается. Получен положительный результат соединения деталей и без отключения воды. Напряжение понижающего трансформатора Uz 20-22 В, ток 12 600 А, ток контактного нагрева 2- 1100А, усилие деформации F 600 н. На установке при этом режиме достигается прочное соединение деталей.

Предложенный способ резко снижает трудоемкость изготовления металлической конструкции за счет совмещения операций и применения прошивки отверстия присоединяемой деталью, повышает качество v точность размеров изготовленной конструк ции, расширяет возможности обработки электрическим оплавлением.

Формула изобретения

1.Способ сборки металлической конструкции с пересекающимися базовой и присоединяемой деталями, включающий получение отверстия в базовой детали, соответствующего профилю присоединяемой детали, установку присоединяемой детали в отверстии базовой детали и сварку деталей, отличающийся тем, что, с целью уменьшения трудоемкости сборки, получение отверстия и установку деталей производят путем прошивки базовой детали присоединяемой деталью электрическим оплавлением.

2.Способ по п. 1,отличающийся тем, что сварку деталей производят электрическим контактным нагревом сопрягаемых поверхностей деталей с последующей их де- формацией.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ | 2003 |

|

RU2269400C2 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

| Способ получения сквозных отверстий малого диаметра в металлах и их сплавах | 2015 |

|

RU2612883C1 |

| Способ контактной стыковой сварки | 1982 |

|

SU1021536A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| Устройство для определения градиента температур в зоне сварки профилей при контактной стыковой сварке | 2016 |

|

RU2636782C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ И ПОСЛЕДУЮЩЕЙ ТЕРМООБРАБОТКИ ПОЛОС | 2009 |

|

RU2399467C1 |

| СПОСОБ УДАЛЕНИЯ ОТЛОМКА ИНСТРУМЕНТА ИЗ КОРНЕВОГО КАНАЛА ЗУБА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2643411C2 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2005 |

|

RU2281841C1 |

Использование: сборка металлических коробчатых конструкций с взаимно пересекающимися элементами. Сущность изобретения: отверстие в базовой детали 1, контур которого совпадает с профилем присоединяемой детали 2, выполняют при помощи той же детали 2, которая прошивает деталь 1 в режиме электрического оплавления. Данный режим задается источником 4 тока. Вслед за взаимным позиционированием деталей контактные электроды 3, охватывающие присоединяемую деталь 2, осуществляют контактный нагрев кромок отверстия в детали 1, что приводит к их деформации и сварке деталей. 1 з.п.ф-лы, 6 ил.

«,

кВт

О

7V.

F Л

СЛ7

оI

0

6 В

Риг 6

И

I I

1

Ъя

л

г д tc

Фиг. 5

| Строительство тепловых и атомных электростанций | |||

| - М.: Стройиздат, 1985, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU290A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1992-06-23—Публикация

1989-12-29—Подача