Изобретение относится к сварочной науке и технике, преимущественно к электрошлаковой сварке при изготовлении сварных конструкций из высокотеплопроводных металлов, таких как алюминий, медь и сплавы на их основе. Широко может быть использовано при соединении элементов сварных конструкций, имеющих компактные швы, например ошиновка электролизеров, печей графитизации, крупногабаритных кольцевых изделий.

Известны способы электрошлаковой сварки пластинчатым электродом различных металлов, где в качестве электродного металла используются пластинчатые электроды в виде полос листового материала. По мере перехода от свариваемого металла с низкой теплопроводностью и высоким электросопротивлением к металлу высокотеплопроводному и с меньшим электросопротивлением требуется значительно большая тепловая мощность сварочной ванны для обеспечения качественных сварных соединений.

Недостатком известных способов элск- трошлаковой сварки пластинчатым электродом высокотеплопроводных металлов является ограниченная возможность увеличения тепловой мощности шлаковой ванны при использовании солевых расплавов,

о

Ю

стоящих из галогенидных соединений щелочных и щелочно-земельных металлов. Использование же последних диктуется технологическими соображениями, в частности указанные системы хорошо растворя- ют окисную пленку на свариваемых кромках. Использование известного способа сварки пластинчатым электродом требует значительного увеличения сварочного тока, что делает процесс энергоемким, осо- бенно при сварке алюминия.

Известно решение по повышению тепловой мощности шлаковой ванны путем установки в формирующем приспособлении элемента омического сопротивления для подогрева и предварительного расплавления флюса, обеспечивающее повышение температуры шлаковой ванны.

Недостатком данного решения является усложнение формирующего приспособ- ления, причем указанный подогрев не обеспечивает повышение тепловой мощности на протяжении всего процесса сварки. Его преимущества весьма ощутимы лишь на начальной стадии процесса.

Наиболее близким к предлагаемому является способ электрошлаковой сварки пластинчатым электродом, согласно которому пластинчатый электрод конструктивно выполнен в виде составного электрода, состо- ящего из отдельных тонких пластин, изолированных одна от другой слоем флюсующей пасты. Во всех случаях пластины, располагающиеся против свариваемых кромок, не находятся под электрическим потен- циалом и выполняют роль теплового экрана. При этом в состав пасты вводятся необходимые ингредиенты, которые понижают поверхностное натяжение металла на границе раздела металл-шлак. Использование пла- стинчатого электрода указанной конструкции позволяет уменьшить перегрев и рост зерна в околошовной зоне.

Однако применение такого электрода при сварке высокотеплопроводных метал- лов, таких как алюминий и его сплавы, приводит к непроварам свариваемых кромок в результате значительного снижения тепловой мощности, вводимой в шлаковую ванну, и образованию шлаковых включений из-за неполного расплавления шлакообразую- щих компонентов, наносимых на поверхности пластин. Кроме того, неравномерное плавление отдельных составных частей пластинчатого электрода предполагает значи- тельное увеличение глубины шлаковой ванны при сварке алюминия.

С целью устранения указанных недостатков при электрошлаковой сварке высо- .котеплопроводных металлов составным

пластинчатым электродом рекомендуется способ сварки, при котором в шлаковой ванне повышают тепловую мощность за счет увеличения ее электрического сопротивления.

Поставленная цель достигается тем, что в известном способе сварки составной пластинчатый электрод рекомендуется выполнять из двух пластин, являющихся частью сварочной цепи, а на поверхность одной пластины наносят порошкообразный материал в виде графита.

Другим отличием является то, что количество графитового порошка выбирают в пределах 2-4 % от объема шлаковой ванны.

Сущность процесса электрошлаковой сварки составным пластинчатым электродом с нанесенным порошком графита заключается в поставке в шлаковую ванну графитового компонента, имеющего большее электрическое сопротивление, нежели хлоридю-фторидный расплав. Частицы графитового (угольного) порошка, находясь в шлаковой ванне, повышают ее электрическое сопротивление, чем вызывают увеличение тепловой мощности электрошлакового процесса без увеличения величины тока и напряжения сварки. Это позволяет достаточно глубоко и устойчивее прогревать свариваемые кромки и гарантирует проплавление свариваемых кромок на требуемую величину. В этом случае составной пластинчатый электрод является носителем графитового порошка. Количество графитового порошка зависит от объема шлаковой ванны, но это количество не должно превышать определенного предела, а именно 2-4 %. В противном случае это будет сопровождаться резким увеличением вязкости шлака и ухудшением его технологических свойств (при наличии более 4 % графитового порошка от объема шлаковой ванны), либо недостаточным увеличением электросопротивления шлаковой ванны и, как следствие, появлением непроваров свариваемых кромок.

Пример. Производят сварку деталей из алюминия толщиной 160 мм. Для образца размерами 160 х 300 х 500 мм собраны с зазором 60 мм с помощью формирующего приспособления, имеющего водоохлаждае- мую нижнюю часть. В качестве составного пластинчатого электрода служат две полось: из алюминия толщиной 10 мм, собранные вместе так, что общая толщина электрода составляет 20 мм. Предварительно на внутреннюю поверхность одной из полос (на оп- разделенной длине) наносят слой графитового порошка, общее количество которого составляет 36 г. Это количество порошка принято от фактического обьемз

шлаковой ванны при электрошлаковой сварке алюминия толщиной 160 мм, который равно 600 см . Порошок графита при сборке электрода расположен внутри. При последующем плавлении порошок графита вместе с каплей жидкого металла переносится в шлаковую ванну и находится в ней в виде суспензии. Пластинчатый электрод закрепляют в электродержателе и перемещают в зазор между свариваемыми образцами. Начинают процесс сварки путем возбуждения дугового процесса во входном кармане с использованием легкоплавкого флюса системы KCI-LiCI-LiF. После поэтапного наведения необходимого количества шлаковой ванны осуществляют процесс сварки на оптимальном режиме: А, В. На указанном режиме получено сварное соединение с проплавле- нием по кромкам с двух сторон на 10-12 мм.

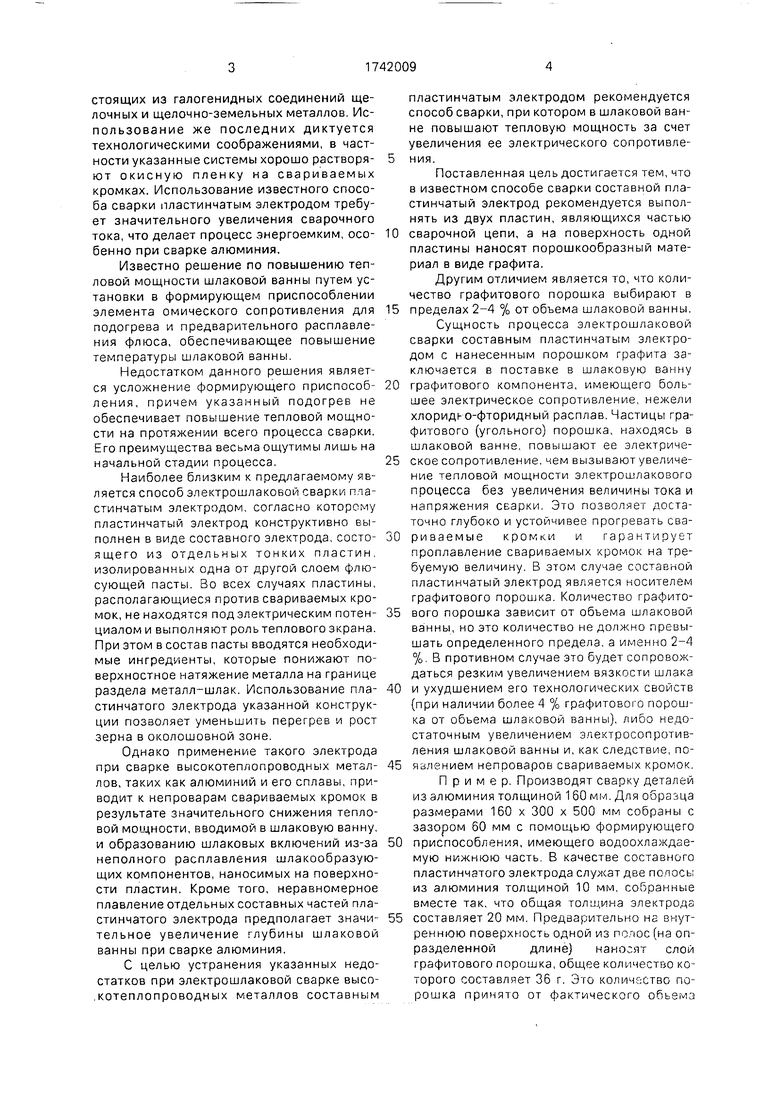

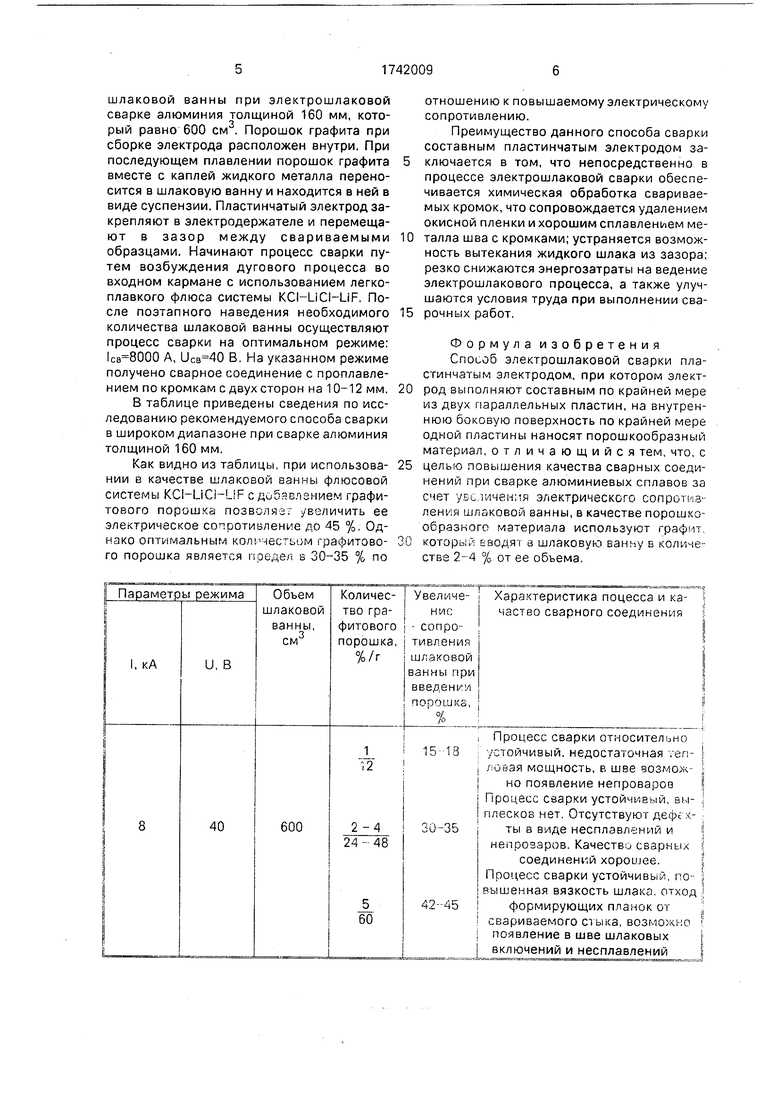

В таблице приведены сведения по исследованию рекомендуемого способа сварки в широком диапазоне при сварке алюминия толщиной 160 мм.

Как видно из таблицы, при использова- нии в качестве шлаковой ванны флюсовой системы KCH iCl-LiF с дибяолзнием графитового порошка позволяв; увеличить ее электрическое сопротивление до 45 %. Однако оптимальным кошчес с,ом графитово- го порошка является поедел в 30-35 % по

отношению к повышаемому электрическому сопротивлению.

Преимущество данного способа сварки составным пластинчатым электродом заключается в том, что непосредственно в процессе электрошлаковой сварки обеспечивается химическая обработка свариваемых кромок, что сопровождается удалением окисной пленки и хорошим сплавлением металла шва с кромками; устраняется возможность вытекания жидкого шлака из зазора; резко снижаются энергозатраты на ведение электрошлакового процесса, а также улучшаются условия труда при выполнении сварочных работ.

Формула изобретения Споиоб электрошлаковой сварки пластинчатым электродом, при котором электрод выполняют составным по крайней мере из двух параллельных пластин, на внутреннюю боковую поверхность по крайней мере одной пластины наносят порошкообразный материал, отличающийся тем, что, с целью повышения качества сварных соединений при сварке алюминиевых сплавов за счет уБи ничей; я электрического сопротивления шлаковой ванны, в качестве порошкообразного материала используют графит которые ьзодят в шлаковую ван)у в количестве 2-4 % от ее объема.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Способ электрошлаковой сварки высокотеплопроводных материалов | 1980 |

|

SU929368A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU935233A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2014979C1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Способ вертикальной сварки открытой дугой | 1980 |

|

SU927441A1 |

| Формирующее устройство для электрошлаковой сварки | 1989 |

|

SU1646748A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ПЛАСТИНЧАТЫМ ЭЛЕКТРОДОМ | 1990 |

|

RU2014978C1 |

| Способ электрошлаковой сварки | 1979 |

|

SU854650A1 |

Использование: изготовление сварных конструкций из высокотеплопроводных металлов и сплавов, например медных и алюминиевых, методом электрошлаковой сварки. Сущность: процесс электрошлаковой сварки составным пластинчатым электродом заключается в подаче в шлаковую ванну при расплавлении электрода компонента, имеющего большее электрическое сопротивление, чем хлоридно-фторидный расплав шлаковой ванны. Частицы графитового порошка, находясь в шлаковой ванне, увеличивают ее сопротивление, чем вызывают повышение тепловой мощности процесса без увеличения напряжения сварки. Это по зволяет достаточно устойчиво прогревать свариваемые кромки и обеспечивает лро- плзвление на требуемую глубину. Е это1/, случае пластинчатый электрод является гк сителем графитового порошка. Графит наносят на боковую поверхность по /райнсй мере одной из пластин электрода в количестве 2-4% от объема шлаковой ванны 1 табл. . Чивкге

араметры режима

I, кА

U, В

Объем

шлаковой

ванны,

см3

Количество графитовогопорошка, %/г

Характеристика поцесса и ка- частео сварного соединения

13

35

45

Процесс сварки относительно устойчивый, недостаточная ;еп- / свая мощность, в шве возможно появление непроваров Процесс сварки устойчивый, выплесков нет. Отсутствуют десрг ты в виде несплавлений и непрозаров. Качеств сварных

соединений хорошее. Процесс сварки устойчивый, го вышенная вязкость шлака, отход

формирующих ппаиок от свариваемого стыка, возможно появление в шве шлаковых включений и несплавлений

| Электрошлаковая сварка и наплавка./ Под ред | |||

| Б | |||

| Е | |||

| Патона | |||

| - М.: Машиностроение, 1980, с | |||

| РУЧКА С РЕЗЕРВУАРОМ ДЛЯ ЧЕРНИЛ | 1922 |

|

SU402A1 |

| Патент США № 3885121, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПЛАСТИНЧАТЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОЙСВАРКИ | 0 |

|

SU261613A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-23—Публикация

1989-11-20—Подача