(54) СПОСОБ ВЕРТИКАЛЬНОЙ СВАРКИ ОТКРЫТОЙ ДУГОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Способ ремонта изложницы | 1983 |

|

SU1096019A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ вертикальной дуговой сварки под флюсом | 1991 |

|

SU1819199A3 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927455A1 |

| Способ и устройство для сварки швов на вертикальной плоскости | 1978 |

|

SU770693A1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| Способ разведения ванны при электрошлаковой сварке на увеличенном вылете проволочного электрода | 1980 |

|

SU891287A1 |

| Способ односторонней дуговой автоматической сварки и устройство для его осуществления | 1990 |

|

SU1837003A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

I

Изобретение относится к технологии дуговой сварки, преимущественно ajrro- вой сварки чугуна, и может быть использовано при изготовленни литосварных конструкций, а также при выполнении наплавочных и ремонтных работ.

При сглрке чугунных деталей с получением металла шва, однородного основному по сч-руктуре и свойствам, необхо-. димо создание условий, обесПечивакяцих замедленное охлаждение изделий в зоне сварки с тем, чтобы исключить образование ледебурита в металле шва и зоне сплавления и мартенсита в зоне термического влияния. Обычно такие успоЕКЯ достигаются в связи высокого предварительного подогрева изделий и мерам, которые принимаются для замедления скорости остываш1я заваренной отливки (горячая сварка).

В случае сварки без предварительного подогрева мягкий термический пикл в оксотошовной зоне, замедленное охлаждение металла шва и снижение интенсивности нарастания сварочных напряжений -могут быть обеспечены только за счет большого тепловложения в изделие, для чего требуется высокая погонная энергия.

, Наиболее близким, к такому требованию являются способы дуговой сварки с принудительным формированием металла шва и электрошлаковой сварки, которым свойственна относительно малая скорость

10 сварки, и тфи этом степень тепловложе- ния широко регулируется за сочетания рациональной величины зазора между свариваемыми кромками и значений параметров режима сварки. Приме15нительно к сварке чугуна оба- способа обладают как положительными качествами, так и существенными недостатками. Известмый способ вертикальной сварки стальных деталей с принудительным

20 (}юрмированием шва за15ЛК)чается в том, что электрическая дуга горит между 1КОШ1ОМ порошковой проволоки и поверхностью жидкой металлической ванны, ко. торая, по мере заполнения .зазора и вер тикального перемещения дуги, кристаллизируется в объеме, образованном .рплавленными кромкг.ми и искусственно охлажденными медными ползунами или подкладками fl . При вертикальной дуговой сварке чугуна с принудительным формированием с использованием порошковой проволоки для наплавки чугуна не всегда обеспечивается качественное схгаавление, например, при сварке ферритного или ферритоперлитного чугунов с крупными графитовыми включениями. Кромки основного металла при таком способе оппавпяются не дугой, а за счет избыточного тепла от перегрева сварочной ванны. Крупные графитовые включения, занимающие до 15% оплавленной поверхности, выступают в роли барьера при расплавлении основного металла, достаточно плотно покрывая межфазную поверхность. В зоне, где происходит сплавление, чугун свароч ной ванны имеет температуру, близкую к солидусу, -и поэтому не может растворить крупные графитовь1е включения. В результате этого на границе шов-основной металл отмечаются большие участки с несплавлением. Повышение содержания углерода и кремния в проволоке необходимое для протекания процесса 1%)афитизации металла шва при кристаллизации сварочной ванны, только ухудшает смачивание сплавленных кромок и увеличива ет количество участков с несплавлением Шлаковая ванна при электрошлаковой сварке чугуна способствует растворению графитовых включений, покрывающих оплавленную поверхность, и предохраняет последнюю от окисления воздухом, тем самым способствуя смачиванию ее металлической ванной (жидким чугуном) и хсрошему сплавлению с основным мета лом. Выполнение электрошлаковой сварки с полу 1ением однородного металла шва возможно лишь, если в качестве электро да используются литые чугунные пластины или стержни. Это ограничивает длину свариваемых швов и не обеспечивает непрерывности процесса сварки. Для непрерывности процесса электрошлаковой сварки требуется проволочный электрод. Проволока сплошного сечения из чугуна изготовлена быть не может, а осушеотвление электрошлакового процесса порошковой проволокой, предназначенной для наплавки чугуна, невозмож но. Объясняется это тем, что температу ра активного объема шлаковой ванны, где происходит плавление проволоки, недостаточна для получения однородной капли, по составу близкой к расчетному составу порошковой проволоки. Плавление оболочки порошковой проволоки значительно опережает плавление тугоплавкого спрессованного сердечника, сердечник отваливается кусочками, которые всплывают в шлаковой ванне и засоряют металл шва. С увеличением напряжения процесс переходит в дуговой. Известен способ вертикальйой сварки открытой дугой с принудительным формированием металла шва, при котором используют порошковую проволоку и на поверхности металлической ванны в течение всего процесса сварки поддерживают (СЛОЙ жидкого шлака Г2 . Однако в этом способе слой жидкого шлака слищком тонок, дуга раздвигает . его и горит между электродом и метал- лической ванной. Самозащитная порошковая проволока, применяемая для вертикальной дуговой сварки стали, практически не содержит флюсообразующих компонентов, а возможность сварки открытой дугой достигается за счет сгоргшия газообразующих компонентов с образованием смеси газов СО + + COij. Кроме того, при сварке сталей слой шлака, образующийся из примесей шихты порошковой проволоки и от загрязнений с кромок деталей, специально удаляется из сварочной ванны, так как затрудняет ведение процесса. Цель изобретения - получение при непрерывной вертикальной сварке чугуна доброкачественного соединения, со швом любой протяженности, однородным основному металлу по химическому составу, структуре и равноценным ему по механическим свойствам. Поставленная цель достигается тем, что для осуществления вертикешьной сварки открытой дугой порошковой проволокой с принудительным формированием использ ются преимущества как дуговой, так и электрошлаковой сварки, а именно: за счет дугового процесса (дуга горит между концом электродной порошковой проволоки и поверхностью шлаковой ванны) достигается значительный перегрев шлаковой ванны, :.- результате чего увеличивается тепловложение в свариваемую деталь, обеспечиваются мягкий термический цикл в околошовной зоне и качественное спларление с любой структуры, с этой целью глубшгу слоя жидкого шлака на поверхности ванны поддерживают равным 1/6-1/2 толщины свариваемых заготовок.

Наличие ишаковой ванны значительной .5 глубины обеспечигает стаб шьное горение электрической дуп. между поверхностью шлака и концом электродной порошковой проволоки в течении всего вре- мени сварки.Ю

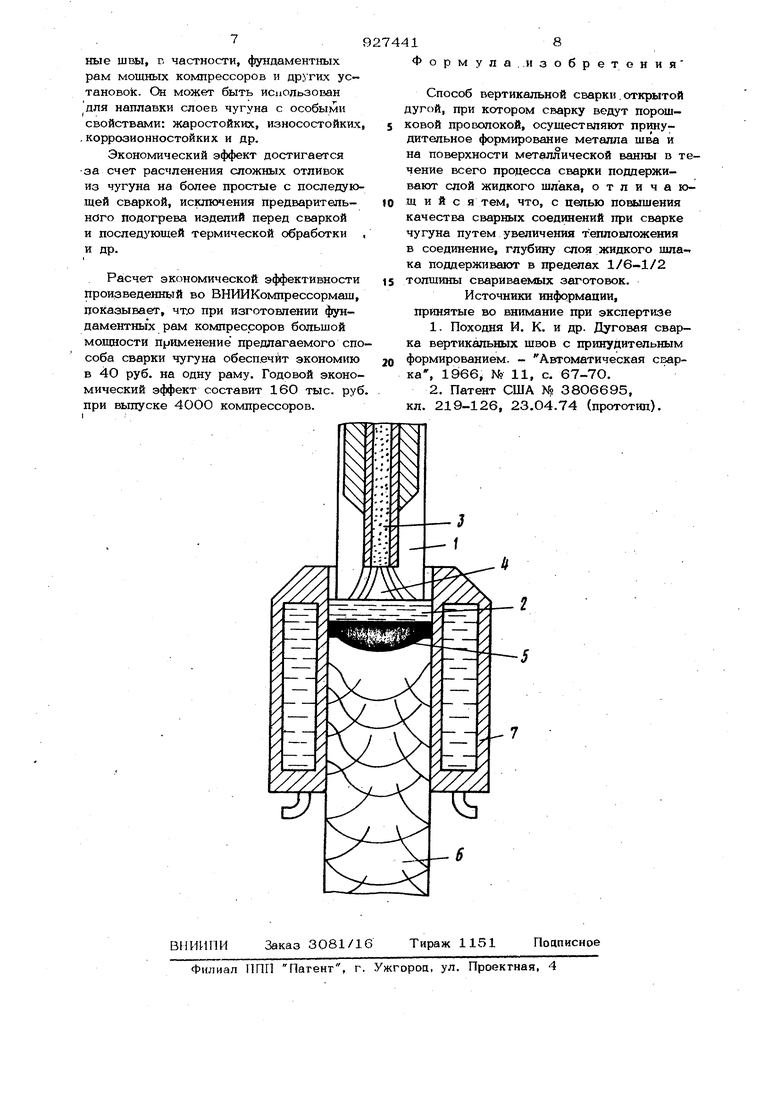

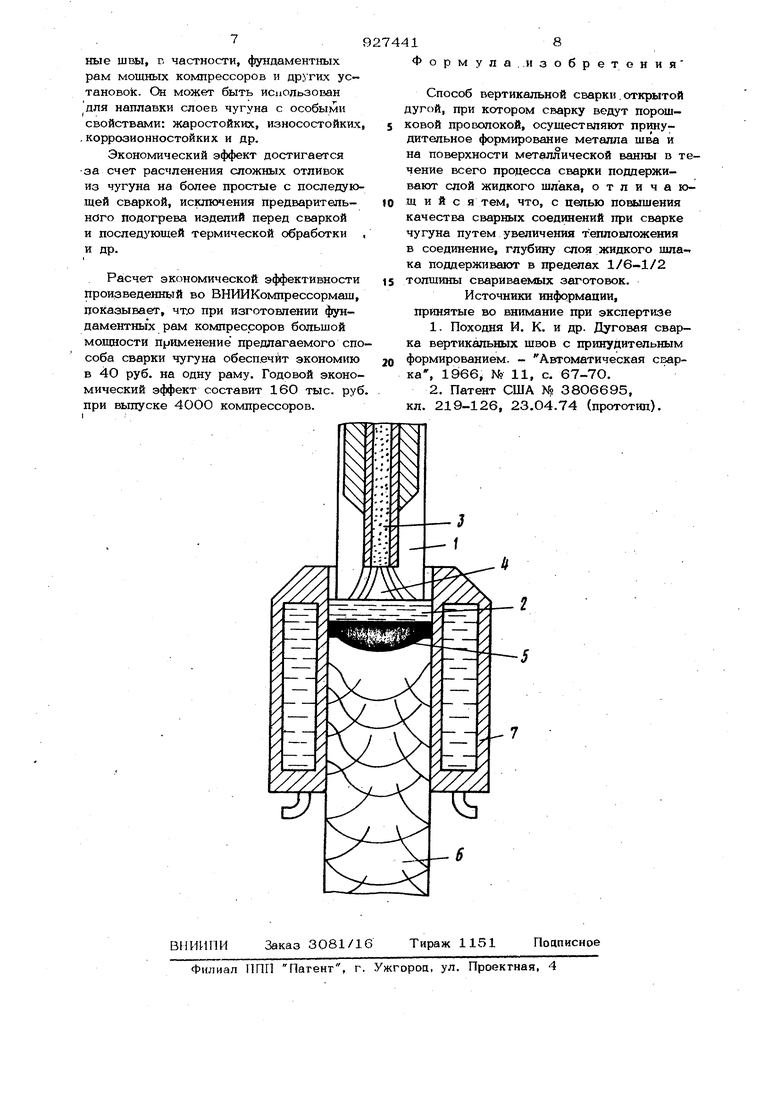

На чертеже изображена схема сварки чугуна.

В зазоре между свариваемыми пластинами 1 любым известным способом (заливкой жидким шлаком, индукционным 15 нагревом, дуговой сваркой плавящимся или неплавящимся электродом) наводят шлаковую занну 2 определенной требуеой глубины. Менаду поверхностью шлаовой ванны 2 и концом порошковой про- 20 волоки 3 возбуждают дугу 4. Расплав- яясь, порошковая проволока 3 и свариаемые кромки пластин 1 образуют меаллическую ванну 5, которая в процессе сварки находится под шлаковой ванной 2. 5 редупреждение вытекания жидкого метала и шлака, а также формирование сварого шва 6 осуществляется меднь1м во- доохлаждаемыми или графитовыми ползу- . нами 7..30

Поскольку шлаковая ванна является дополнительным сопротивлением, то необходимое для устойчивого процесса сварки напряжение превосходит напряжение известного способа в 1,5-2 расза и рпре- 35 деляется глубиной шлаковой ванны, а также электропроводностью шлака. Мини- . мальная глубтша шлаковой ванны (обычно не менее 5 мм) обусловлена возможностью поддержания дуги между кон-40 цом порошковой проволоки и поверхностью этой ванны. При меньшей глубине шлак может выдуваться электрической дугой, которая начинает гореть концом порошковой проволоки и металлической ванной, 45 в результате чего не достигается требуемый эффект повыше1шя качества наплав- , ленного металла. Верхний предел глубины шлаковой ванны (12-15 мм) ограничен мощностью применяемых в промыш- jo ленности источников питания сварочной дуги и требованиями техники безопасности.

Выполняется вертикальная сварка встык пластин из чуг-упа на марки СЧ 18-ЗЪ размерами 400x200x30 мм (длина шва 400 мм), Исполы уется сварочная установка А-433 Р с источником питания выпрямителем ВКСМ-1ООО и балластными реостатами РБ-ЗОО. Одна сторона шва формируется медным водоохлаждаемым ползуном, другая - медной водоохлаждаемой пластиной.

Пример. Используется порошковая проволока марки ПП-ЛНЧ-2 диаметром 3 мм и флюс АНФ-28. Режим сварки: ток 34О-380 А (постоянный, обратной полярности); напряжение, дуги 56-57 В при глубине шлаковой ванны 12-15 мм, 48-50 В при глубине ванны 7-8 мм и 45-46 В при глубине ванны 5-6 мм. Химический состав металла шва %: углерод 3,2-3,4; кремний 2,5-2,7; марганец 0,6-О,7, сера 0,03; фосфор 0,07. Микроструктура шва представляет собой мелкопластинчатый графит, равномерно распределенный в перлитной металлической основе. Предел про аюсти металла шва на разрыв 25-28 кгс/мм (образцы с диаметром рабочей части 10 мм и расчетной длиной 50 мм).

П р и м е р 2. Применяется опытная .порошкова я проволока диаметром 3 мм, отличающаяся от проволоки ПП-АНЧ-2 нколько меньшим содержанием углерода и большим содержанием кремния, и флюс АНФ-1. Режим сварки: ток 36О-380 А (постоянный, обратной полярности); напряжение дуги 46-48 В при глубине шлаковой BSHitti 5-6 мм. Химический состав металла шва, %: углерод 3,О 3,2, кремний 2,7-2,9j марганец 0,60,7;сера О,О4-0,О5; фосфор О,070,08. Микроструктура шна: пластинчатый графит средней величины, равномерно распределенный в перлитно-ферритной металлической основе. Предел прочности металла шва на разрыв 21-23 кгс/мм (на тех же образцах).

В обоих случаях процесс сварки является стабильным с минимальным разбрызгиванием. Металл шга плотный, без пор, трещин и других дефектов. Отбепа в зоне сплавления нет. Твердость металла шва и зоны термического влияния не превышает 22О-23О НВ; обрабатываемость соединения хорошая.

Таким образом, экспериментально подтверждено, что при выполнении сварки по предлагаемому способу металл шва представляет собой чугун, близкий по химическому составу и структуре основному мепгаллу, а соединение в целом имеет высокую прочность.

Предлагаемый способ будет применен для изготовления крупных литоеварных изделий из чугуна, имеющих вертикаль

Авторы

Даты

1982-05-15—Публикация

1980-05-05—Подача