Изобретение относится к обработке материалов резанием, в частности к обработке металлов.

Известен способ обработки с использованием режущих пластин с износостойким покрытием, полученным методом порошковой металлургии, при котором пластине придают необходимую форму и геометрические параметры, после чего на все ее поверхности наносят износостойкое покрытие.

Известен также способ обработки с использованием твердосплавных режущих пластин с покрытием толщиной до 20 мкм, при котором толщина покрытия по передней грани инструмента меньше толщины покрытия на задней грани.

Основным недостатком известных способов обработки является низкая стойкость инструмента при обработке, поскольку не обеспечивается оптимальная геометрия режущей части пластин в условиях процесса резания металлов.

Кроме того, при движении обрабатываемого материала по передней поверхности с более тонким покрытием, чем по задней

грани, происходит очень интенсивное ее изнашивание, что также снижает существенно стойкость инструмента.

Наиболее близким к предлагаемому по технической сути и достигаемому эффекту является способ изготовления твердосплавных пластин с износостойким покрытием, при котором покрытие наносят на все грани и затем частично удаляют его с передней поверхности на расстоянии 10-100 мкм от режущей кромки.

Основным недостатком этого способа обработки является низкая стойкость инструмента, так как данный способ тоже не обеспечивает оптимальных геометрических параметров режущей части в условиях процесса резания.

Кроме того, небольшая толщина покрытия (5-7 мкм) на передней поверхности вызывает интенсивный износ пластин на этом участке в условиях процесса резания металлов.

Кроме того, размеры удаления покрытия с передней пове рхности ограничены 10- 100 мкм и не связаны с условиями

/

tuwvb

ю

о

hO

обработки, что также не позволяет оптимизировать геометрию режущей части инструмента и существенно повысить стойкость инструмента.

Таким образом, известный способ изго- товления пластин с износостойким покрытием не позволяет существенно увеличить стойкость инструмента и производительность за счет создания оптимальной геометрии режущей части инструмента в процессе резания металлов.

Цель изобретения - повышение стойкости пластины за счет оптимизации геометрии в процессе резания.

Поставленная цель достигается тем, что в способе изготовления пластины с износостойким покрытием, включающем нанесение на переднюю и заднюю поверхности пластин износостойкого покрытия, с передней поверхности покрытие удаляют на рас- стояние, равное толщине срезаемого слоя, а с задней - на расстояние вдоль режущих кромок, равное толщине покрытия на передней поверхности, определяемой из соотношения

где (5i - толщина покрытия на передней по- верхности,

К - коэффициент качества покрытия;

а - толщина срезаемого слоя обрабатываемого материала для данного типоразмера режущих пластин;

Hv - твердость износостойкого покрытия,

причем толщину покрытия на задней поверхности выполняют 0,5-0,75 от толщины покрытия по передней поверхности,

Установлено, что наибольший эффект на стойкость инструмента оказывает, в первую очередь, покрытие, нанесенное на переднюю его поверхность, при этом толщина покрытия взаимосвязана с условиями обра- ботки металлов резанием. Установлено также, что при определенных условиях обработки формируется такой нарост на передней поверхности, который создает оптимальную геометрию режущей части инструмента и позволяет существенно повысить его стойкость и производительность обработки.

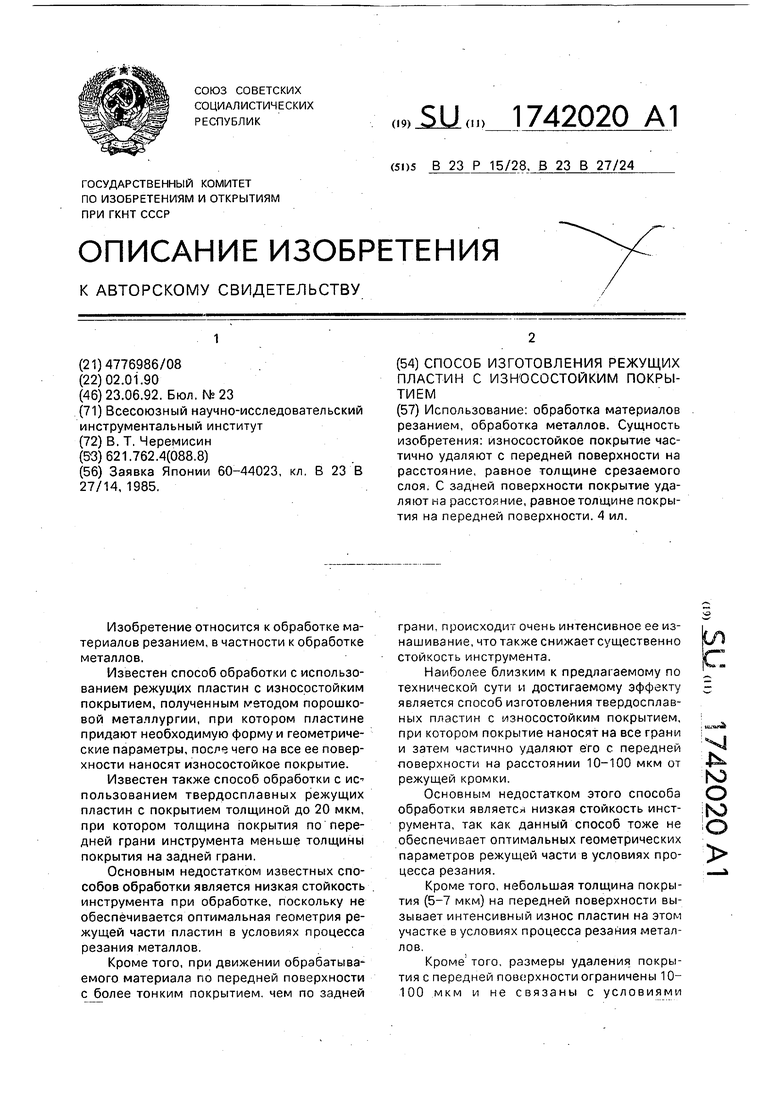

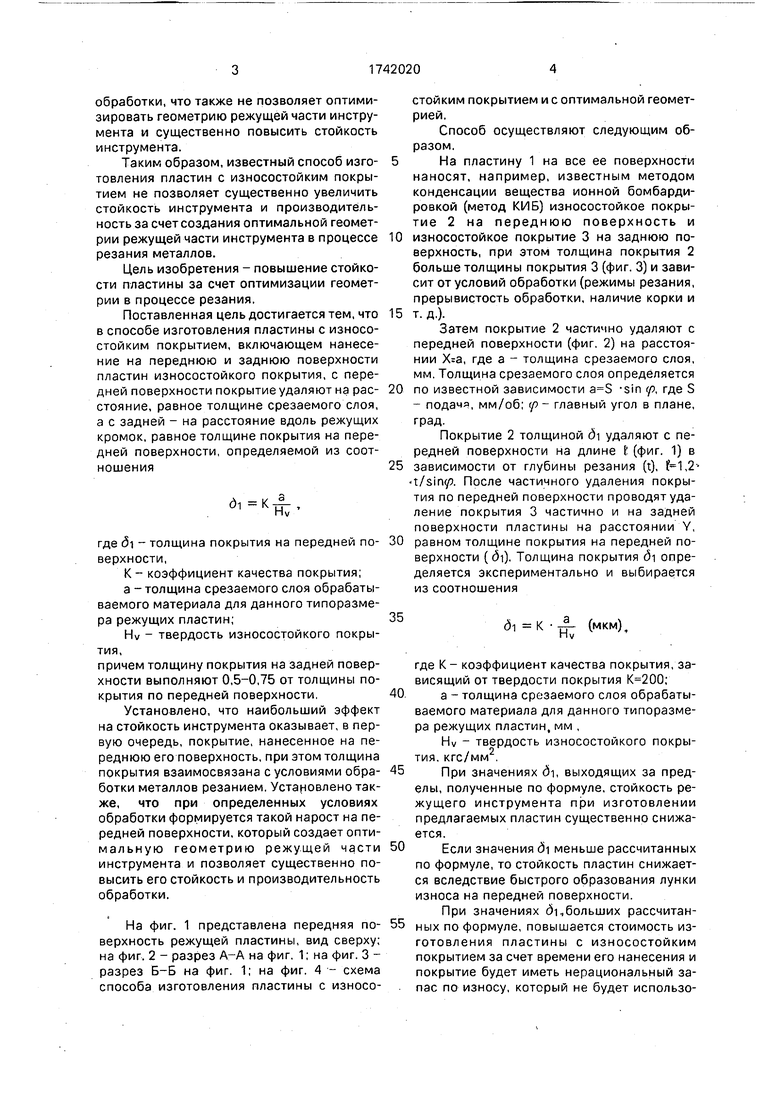

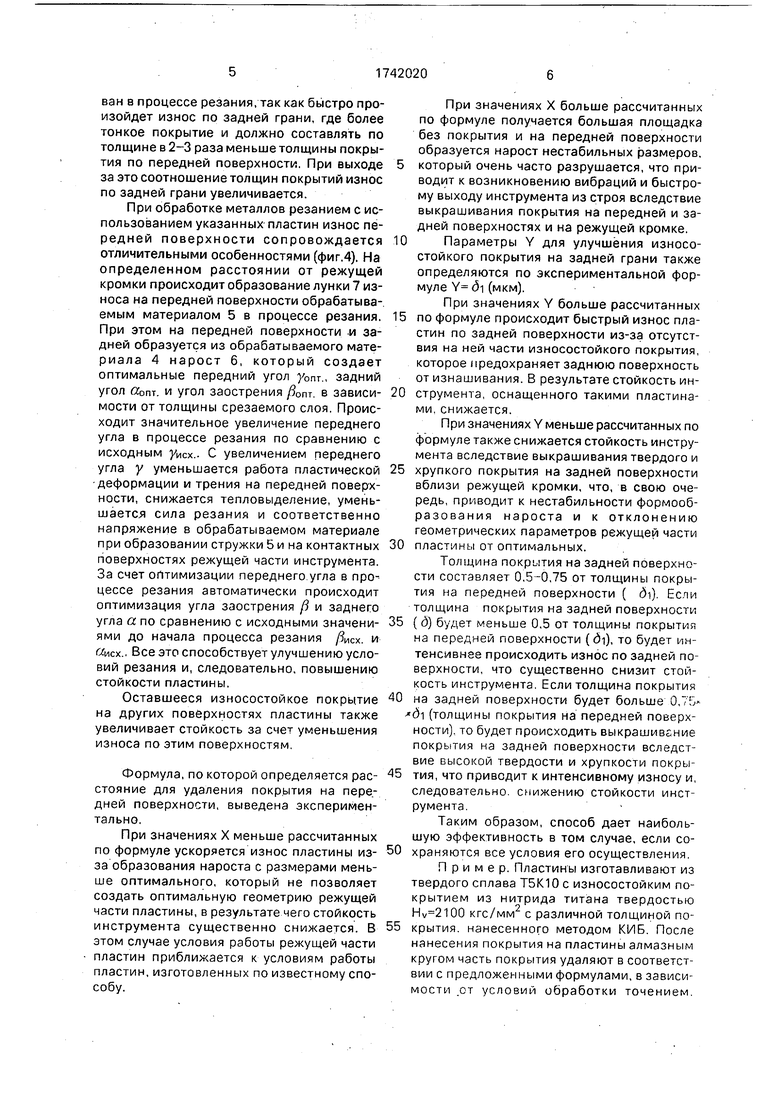

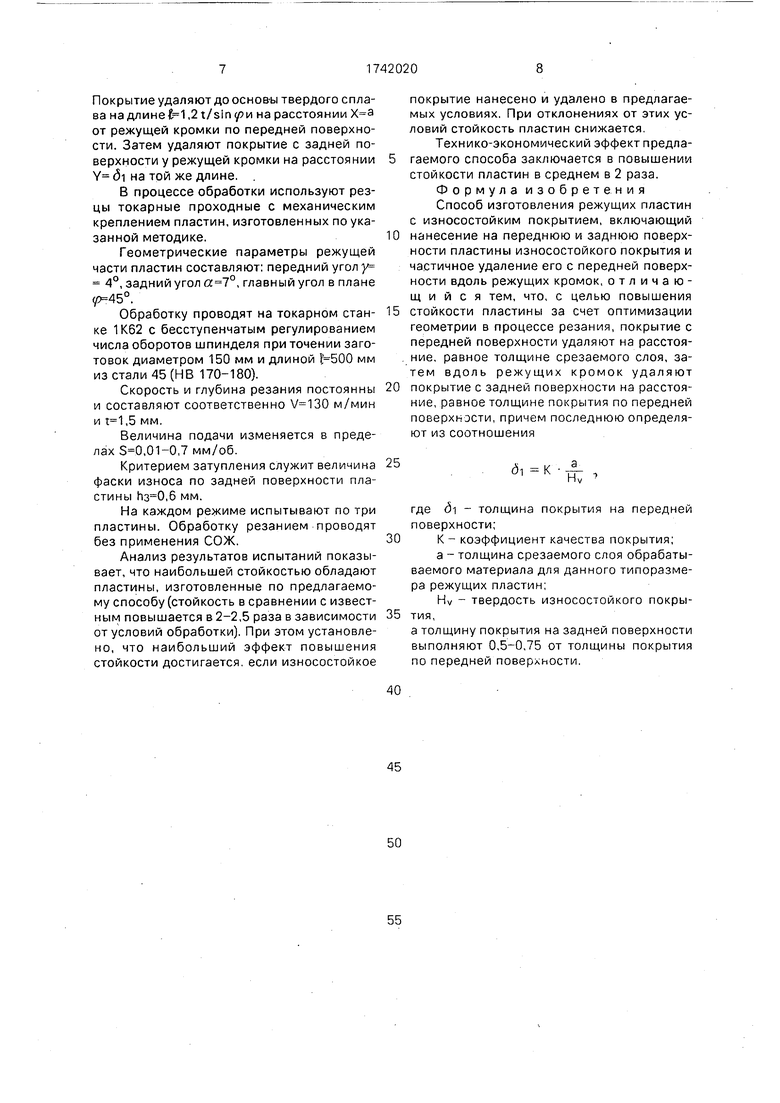

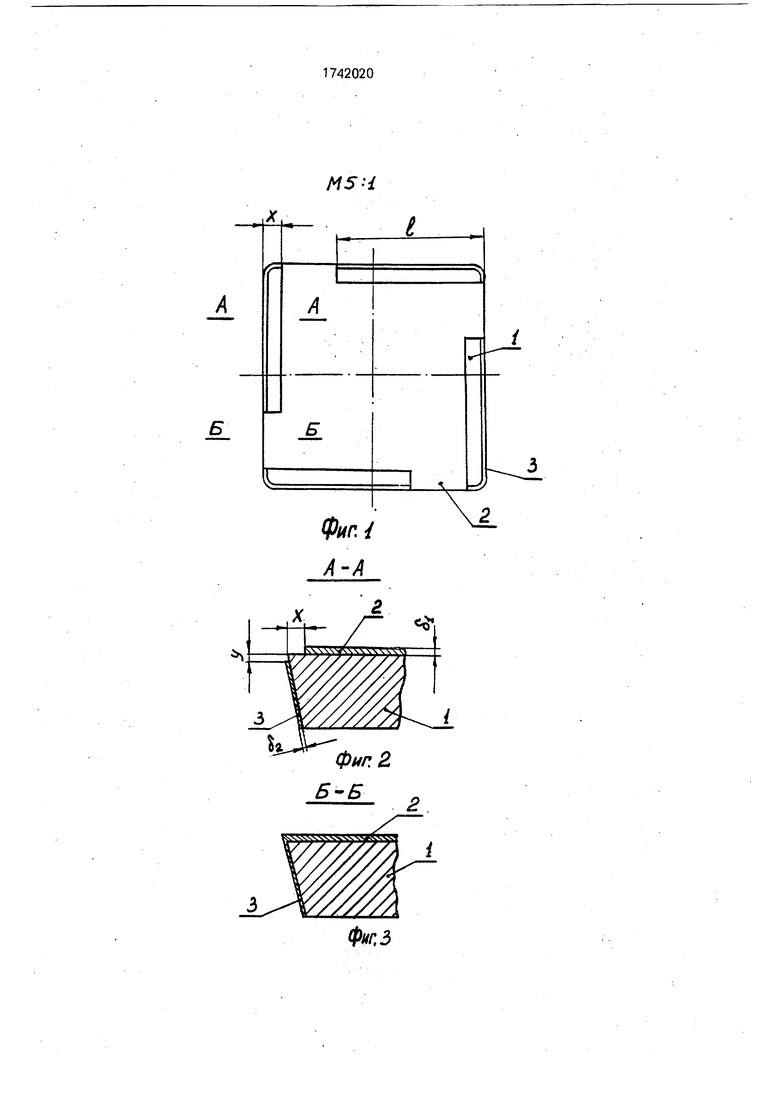

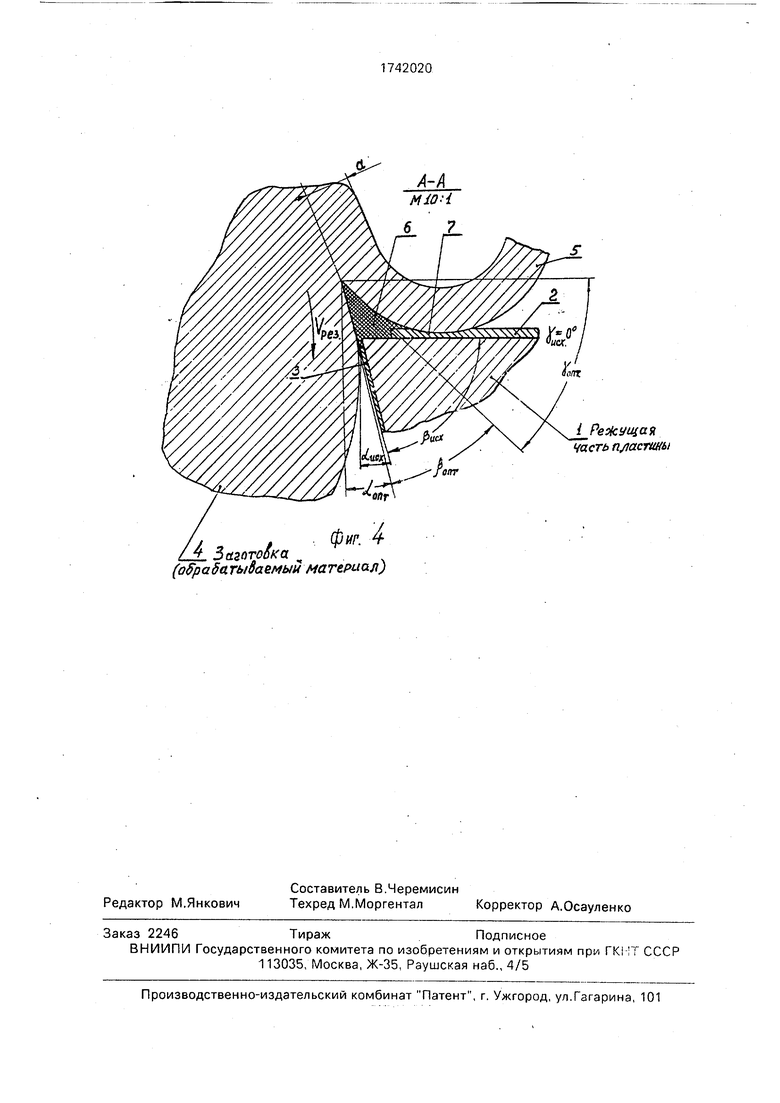

На фиг. 1 представлена передняя по- верхность режущей пластины, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - схема способа изготовления пластины с износостойким покрытием и с оптимальной геометрией.

Способ осуществляют следующим образом.

На пластину 1 на все ее поверхности наносят, например, известным методом конденсации вещества ионной бомбардировкой (метод К1/1Б) износостойкое покрытие 2 на переднюю поверхность и износостойкое покрытие 3 на заднюю поверхность, при этом толщина покрытия 2 больше толщины покрытия 3 (фиг. 3) и зависит от условий обработки (режимы резания, прерывистость обработки, наличие корки и т. д.).

Затем покрытие 2 частично удаляют с передней поверхности (фиг. 2) на расстоянии Х-а, где а - толщина срезаемого слоя, мм. Толщина срезаемого слоя определяется по известной зависимости -sin р, где S - подачя, мм/об; tp- главный угол в плане, град.

Покрытие 2 толщиной di удаляют с передней поверхности на длине f (фиг. 1) в зависимости от глубины резания (t), 1-1,2- t/sin p. После частичного удаления покрытия по передней поверхности проводят удаление покрытия 3 частично и на задней поверхности пластины на расстоянии Y, равном толщине покрытия на передней поверхности (5i). Толщина покрытия бч определяется экспериментально и выбирается из соотношения

d-i К -л- (мкм),

HV

где К - коэффициент качества покрытия, зависящий от твердости покрытия

а - толщина срезаемого слоя обрабатываемого материала для данного типоразмера режущих пластин, мм ,

Hv - твердость износостойкого покрытия, кгс/мм

При значениях di, выходящих за пределы, полученные по формуле, стойкость режущего инструмента при изготовлении предлагаемых пластин существенно снижается.

Если значения di меньше рассчитанных по формуле, то стойкость пластин снижается вследствие быстрого образования лунки износа на передней поверхности.

При значениях di,больших рассчитанных по формуле, повышается стоимость изготовления пластины с износостойким покрытием за счет времени его нанесения и покрытие будет иметь нерациональный запас по износу, который не будет использован в процессе резания, так как быстро произойдет износ по задней грани, где более тонкое покрытие и должно составлять по толщине в 2-3 раза меньше толщины покрытия по передней поверхности. При выходе за это соотношение толщин покрытий износ по задней грани увеличивается.

При обработке металлов резанием с использованием указанных пластин износ передней поверхности сопровождается отличительными особенностями (фиг.4). На определенном расстоянии от режущей кромки происходит образование лунки 7 износа на передней поверхности обрабатываемым материалом 5 в процессе резания. При этом на передней поверхности -и задней образуется из обрабатываемого материала 4 нарост 6, который создает оптимальные передний угол уьпт., задний угол (Хот. и угол заострения /50пт. в зависимости от толщины срезаемого слоя. Происходит значительное увеличение переднего угла в процессе резания по сравнению с исходным уисх.. С увеличением переднего угла у уменьшается работа пластической деформации и трения на передней поверхности, снижается тепловыделение, уменьшается сила резания и соответственно напряжение в обрабатываемом материале при образовании стружки 5 и на контактных поверхностях режущей части инструмента. За счет оптимизации переднего угла в процессе резания автоматически происходит оптимизация угла заострения / и заднего угла а по сравнению с исходными значениями до начала процесса резания Дкх. и «исх.. Все это способствует улучшению условий резания и, следовательно, повышению стойкости пластины.

Оставшееся износостойкое покрытие на других поверхностях пластины также увеличивает стойкость за счет уменьшения износа по этим поверхностям.

Формула, по которой определяется расстояние для удаления покрытия на передней поверхности, выведена экспериментально.

При значениях X меньше рассчитанных по формуле ускоряется износ пластины из- за образования нароста с размерами меньше оптимального, который не позволяет создать оптимальную геометрию режущей части пластины, в результате чего стойкость инструмента существенно снижается. В этом случае условия работы режущей части пластин приближается к условиям работы пластин, изготовленных по известному способу.

При значениях X больше рассчитанных по формуле получается большая площадка без покрытия и на передней поверхности образуется нарост нестабильных размеров.

который очень часто разрушается, что приводит к возникновению вибраций и быстрому выходу инструмента из строя вследствие выкрашивания покрытия на передней и задней поверхностях и на режущей кромке.

Параметры Y для улучшения износостойкого покрытия на задней грани также определяются по экспериментальной формуле Y 5i (мкм).

При значениях Y больше рассчитанных

по формуле происходит быстрый износ пластин по задней поверхности из-за отсутствия на ней части износостойкого покрытия, которое предохраняет заднюю поверхность от изнашивания. В результате стойкость инструмента, оснащенного такими пластинами, снижается.

При значениях Y меньше рассчитанных по формуле также снижается стойкость инструмента вследствие выкрашивания твердого и

хрупкого покрытия на задней поверхности вблизи режущей кромки, что, в свою очередь, приводит к нестабильности формообразования нароста и к отклонению геометрических параметров режущей части

пластины от оптимальных.

Толщина покрытия на задней поверхности составляет 0,5-0,75 от толщины покрытия на передней поверхности ( di). Если толщина покрытия на задней поверхности

( д) будет меньше 0,5 от толщины покрытия на передней поверхности (дч), то будет интенсивнее происходить износ по задней поверхности, что существенно снизит стойкость инструмента. Если толщина покрытия

на задней поверхности будет больше 0, -«di (толщины покрытия на передней поверхности), то будет происходить выкрашивЕние покрытия на задней поверхности вследствие высокой твердости и хрупкости покрытия, что приводит к интенсивному износу и, следовательно, снижению стойкости инструмента.

Таким образом, способ дает наибольшую эффективность в том случае, если сохраняются все условия его осуществления. Пример. Пластины изготавливают из твердого сплава Т5К10 с износостойким покрытием из нитрида титана твердостью кгс/мм2 с различной толщиной покрытия. нанесенного методом КИБ. После нанесения покрытия на пластины алмазным кругом часть покрытия удаляют в соответствии с предложенными формулами, в зависимости .от условий обработки точением.

Покрытие удаляют до основы твердого сплава на длине1 1,2 на расстоянии от режущей кромки по передней поверхности. Затем удаляют покрытие с задней поверхности у режущей кромки на расстоянии на той же длине. .

В процессе обработки используют резцы токарные проходные с механическим креплением пластин, изготовленных по указанной методике.

Геометрические параметры режущей части пластин составляют: передний угол у 4°, задний угол , главный угол в плане .

Обработку проводят на токарном станке 1К62 с бесступенчатым регулированием числа оборотов шпинделя при точении заготовок диаметром 150 мм и длиной 500 мм из стали 45 (НВ 170-180).

Скорость и глубина резания постоянны и составляют соответственно м/мин и ,5 мм.

Величина подачи изменяется в пределах ,01-0,7 мм/об.

Критерием затупления служит величина фаски износа по задней поверхности пластины ,6 мм.

На каждом режиме испытывают по три пластины. Обработку резанием проводят без применения СОЖ.

Анализ результатов испытаний показывает, что наибольшей стойкостью обладают пластины, изготовленные по предлагаемому способу (стойкость в сравнении с известным повышается в 2-2,5 раза в зависимости от условий обработки). При этом установлено, что наибольший эффект повышения стойкости достигается, если износостойкое

0

5

0

покрытие нанесено и удалено в предлагаемых условиях. При отклонениях от этих условий стойкость пластин снижается.

Технико-экономический эффект предлагаемого способа заключается в повышении стойкости пластин в среднем в 2 раза. Формула изобретения Способ изготовления режущих пластин с износостойким покрытием, включающий нанесение на переднюю и заднюю поверхности пластины износостойкого покрытия и частичное удаление его с передней поверхности вдоль режущих кромок, отличающийся тем, что, с целью повышения стойкости пластины за счет оптимизации геометрии в процессе резания, покрытие с передней поверхности удаляют на расстояние, равное толщине срезаемого слоя, затем вдоль режущих кромок удаляют покрытие с задней поверхности на расстояние, равное толщине покрытия по передней поверхности, причем последнюю определяют из соотношения

25

dh К

Н,

где 5i - толщина покрытия на передней поверхности;

К - коэффициент качества покрытия;

а - толщина срезаемого слоя обрабатываемого материала для данного типоразмера режущих пластин;

Hv - твердость износостойкого покрытия,

а толщину покрытия на задней поверхности выполняют 0,5-0,75 от толщины покрытия по передней поверхности.

JO

a

to о

N3

О

А-А

1 РеЗсУщая Часть пластины

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий | 1982 |

|

SU1060315A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2648719C2 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| КОМПОНЕНТ ОБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА | 2008 |

|

RU2475338C2 |

| Способ резания материалов | 1990 |

|

SU1754329A1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕРМОТОКА НА СТОЙКОСТЬ РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2170648C2 |

| СПОСОБ ПОДГОТОВКИ РЕЖУЩЕГО ИНСТРУМЕНТА ПОД ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2183544C2 |

| РЕЖУЩАЯ ПЛАСТИНА ИЗ СПЕЧЕННОГО ИЗДЕЛИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2104826C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2018 |

|

RU2675872C1 |

| Способ повышения износостойкости режущих пластин из оксидно-карбидной керамики при фрезеровании | 2019 |

|

RU2712154C1 |

Использование: обработка материалов резанием, обработка металлов. Сущность изобретения: износостойкое покрытие частично удаляют с передней поверхности на расстояние, равное толщине срезаемого слоя. С задней поверхности покрытие удаляют на расстояние, равное толщине покрытия на передней поверхности. 4 ил.

,,,фиг. 4

± 3 азотом а „ (а&ра$йгыоаемыи материал)

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-23—Публикация

1990-01-02—Подача