Изобретение относится к промышленности строительных материалов, а именно к способу изготовления жаростойких газобетонных изделий, эксплуатируемых при температуре до 1100°С.

Цель изобретения - снижение плотности газобетона, повышение остаточной прочности, термостойкости, а также сокращение времени изготовления.

Шлакощелочное вяжущее готовят сушкой с последующим измельчением металлургического шлака с преимущественным содержанием двухкальциевого силиката - феррохромовый шлак, шлак метзпгического марганца -до удельной поверхности 315 м2/кг.

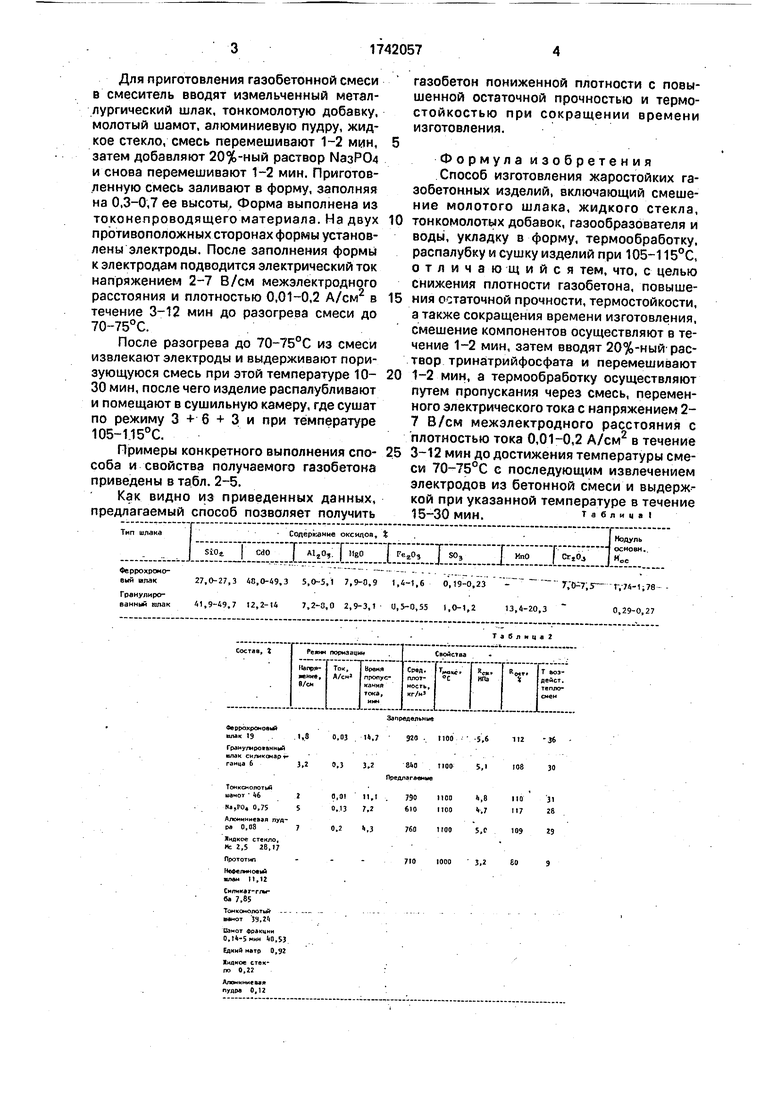

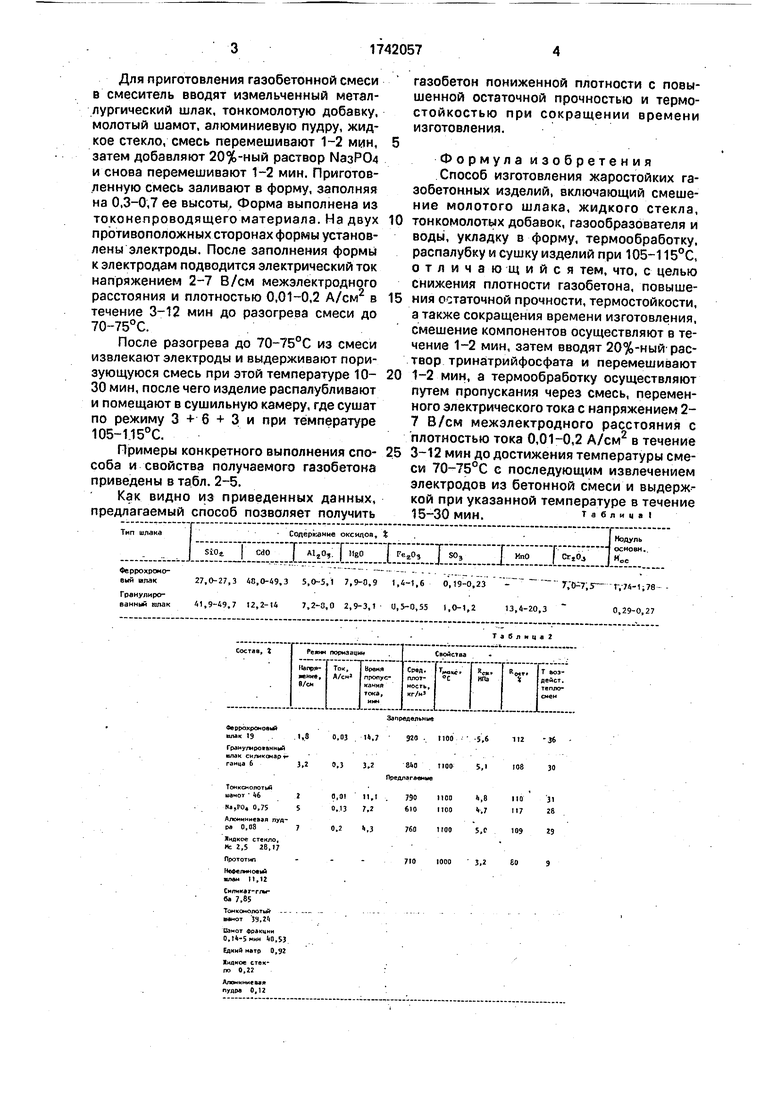

Состав шлаков приведен в табл. 1.

Тонкомолотую добавку-шлаковое стекло ультракислого состава с Мо 0,25-0,45 - гранулированный шлак силикомарганца сушат до остаточной влажности не более 1 мас.%, а затем измельчают до остатка не более 15 мас.% на сите № 009 (химический состав приведен в табл. 1). Шамот сушат, измельчают до удельной поверхности 190 м2/кг.

20%-ный раствор NaaP04 готовят смешиванием трифосфата натрия с подогретой до 35-50°С водой.

Жидкое стекло с силикатным модулем 2,5 готовят смешиванием товарного жидкого стекла (ГОСТ 13078-81) с эквивалентным количеством NaOH.

О

ел XJ

Для приготовления газобетонной смеси в смеситель вводят измельченный металлургический шлак, тонкомолотую добавку, молотый шамот, алюминиевую пудру, жидкое стекло, смесь перемешивают 1-2 мин, затем добавляют 20%-ный раствор ЫазР04 и снова перемешивают 1-2 мин. Приготовленную смесь заливают в форму, заполняя на 0,3-0,7 ее высоты, Форма выполнена из токонепроводящего материала. На двух противоположных сторонах формы установлены электроды. После заполнения формы к электродам подводится электрический ток напряжением 2-7 В/см межэлектродного расстояния и плотностью 0,01-0,2 А/см2 в течение 3-12 мин до разогрева смеси до 70-75°С.

После разогрева до 70-75°С из смеси извлекают электроды и выдерживают пори- зующуюся смесь при этой температуре 10- 30 мин, после чего изделие распалубливают и помещают в сушильную камеру, где сушат по режиму 3 + б + 3 и при температуре 105-115°С.

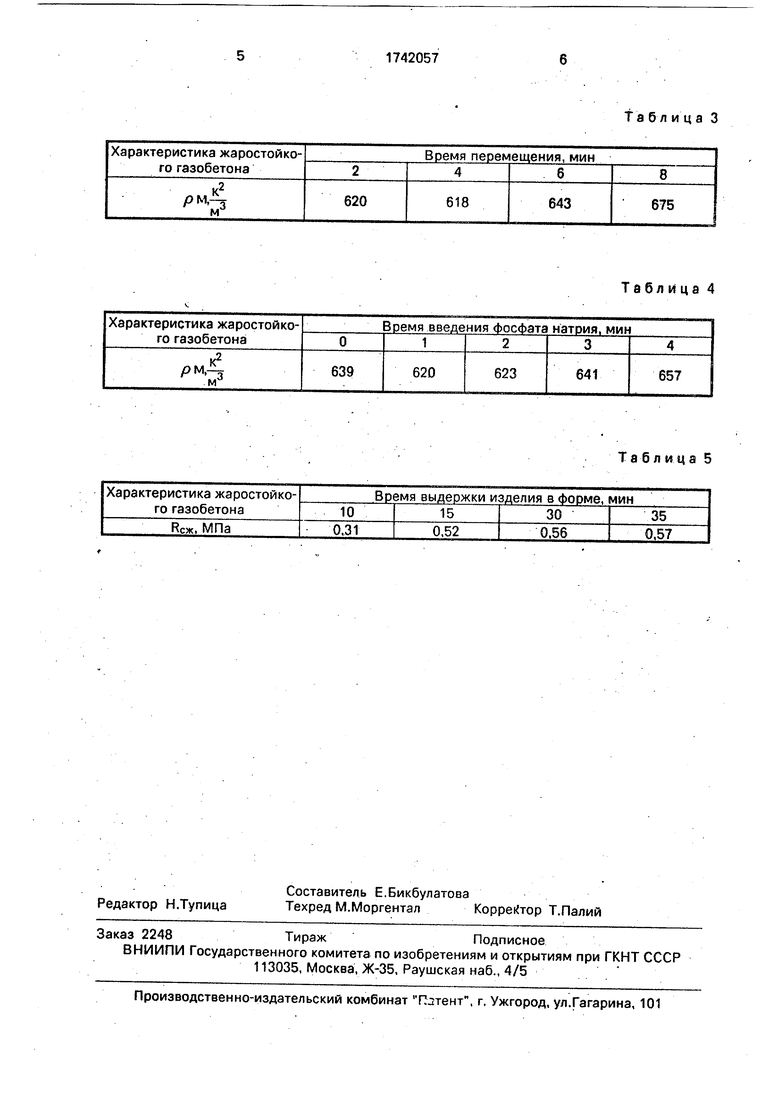

Примеры конкретного выполнения способа и свойства получаемого газобетона приведены в табл. 2-5.

Как видно из приведенных данных, предлагаемый способ позволяет получить

газобетон пониженной плотности с повышенной остаточной прочностью и термостойкостью при сокращении времени изготовления.

Формула изобретения Способ изготовления жаростойких газобетонных изделий, включающий смешение молотого шлака, жидкого стекла,

тонкомолотых добавок, газообразователя и воды, укладку в форму, термообработку, распалубку и сушку изделий при 105-115°С, отличающийся тем, что, с целью снижения плотности газобетона, повышения остаточной прочности, термостойкости, а также сокращения времени изготовления, смешение компонентов осуществляют в течение 1-2 мин, затем вводят 20%-ный раствор тринатрийфосфата и перемешивают

1-2 мин, а термообработку осуществляют путем пропускания через смесь, переменного электрического тока с напряжением 2- 7 В/см межэлектродного расстояния с плотностью тока 0,01-0,2 А/см2 в течение

3-12 мин до достижения температуры смеси 70-75°С с последующим извлечением электродов из бетонной смеси и выдержкой при указанной температуре в течение

15-30 МИН.Т а 6л и м а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления жаростойкого газобетона | 1982 |

|

SU1079632A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| Способ изготовления жидкостекольных бетонных изделий | 1989 |

|

SU1752731A1 |

| Сырьевая смесь для приготовленияжАРОСТОйКОгО бЕТОНА | 1979 |

|

SU823344A1 |

| Сырьевая смесь для изготовления жаростойкого газобетона | 1981 |

|

SU1025685A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1980 |

|

SU937404A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2001 |

|

RU2205161C2 |

| ЖАРОСТОЙКИЙ БЕТОН | 2000 |

|

RU2187482C2 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU1011591A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

Использование: жаростойкие строительные материалы, эксплуатируемые до 1100°С. Сущность изобретения: смешивают молотый шлак, жидкое стекло, тонкомолотый шамот, алюминиевую пудру и воду в течение 1-2 мин, затем вводят 20%-ный раствор тринатрийфосфата и вновь перемешивают 1-2 мин. Смесь укладывают в форму и термообрабатывают путем пропускания через смесь электрического тока напряжением 2-7 В/см межэлектродного расстояния с плотностью тока 0,01-0,2А/см2 в течение 3-12 мин до достижения температуры смеси 70-75°С с последующим извлечением электродов из смеси и выдержкой ее при указанной температуре в течение 15-30 мин. Средняя плотность газобетона 610-790 кг/см3, прочность при сжатии 4,7-5,0 мПа, остаточная прочность 109-117%. 5 табл.

1,3

Запредельные 0,03 14,7920 11005,6

Грэиулнрокамный шлак си ликом ар г гэица 63,2

о,з

0,01 11,1 0.13 7,2

0,2

М

Таблица

Запредельные 920 11005,6

Предлаг.

1100

1100 1100

750 «to

760

7101000

5,

4,8 ,7

5, С 3,2

10630

НО31

11728

10929

ео

Таблица 3

Таблица 4

Таблица 5

| Вальт А.Б | |||

| и др | |||

| Применение электродного прогрева для тепловой обработки шлакоще- лочных бетонов | |||

| Шлакощелочные цементы, бетоны и конструкции | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| T.II, Киев | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

| Рекомендации по изготовлению изделий из жаростойкого ячеистого бетона | |||

| - М., НИИЖБ Госстроя СССР, 1984, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-06-23—Публикация

1989-07-17—Подача