Изобретение относится к металлургии, в частности к созданию сталей, которые могут быть использованы для изготовления крупных цельнокованых изделий, например валов, роторов паровых турбин среднего и высокого давления, работающих в стационарных и маневренных режимах при температурах до 550°С.

Известна сталь, применяемая для изготовления валов и роторов турбин среднего давления, содержащая следующие компоненты, мас.%:

Углерод0,22-0,29

Кремний0,17-0,37

Марганец0,40-0,70

НикельНе более 0,25

Хром1.50-1,80

Молибден0.60-0.80

Ванадий0,15-0.30

ЖелезоОстальное

Сталь может содержать примеси: серу не более 0,030 мас.%, фосфор не более 0.025 мас.% и медь не более 0,20 мас.%.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь, содержащая следующие компоненты, мас.%:

Углерод0,21-0,29

Кремнийне более 0,37

Марганец0,30-0,60

Никельне более 0.40

Хром1.50-1.80

Молибден- 0,90-1,05

Ванадий0,22-0,32

Железо Остальное

Сталь может содержать примеси: серу не более 0,022 мас.%, фосфор не более 0,025 мас.% и медь не более 0,20 мас.%. Неконтролируемые неизбежные примеси - кислород и азот.

Недостатком указанных сталей является ограниченный ресурс работы изделий из них вследствие недостаточной стойкости и хрупким разрушениям и тепловой хрупкости в процессе эксплуатации из-за повышенного содержания вредных примесей и примесей цветных металлов, что затрудняет их использование, например, для высокотемпературных роторов маневренных паровых турбин,

Целью изобретения является повышение надежности и продление ресурса за счет повышения стойкости к хрупким разрушениям и тепловой хрупкости в процессе эксплуатации.

Сталь, содержащая углерод, кремний, марганец, никель, хром, молибден, ванадий, азот, кислород и железо, дополнитель- но содержит сурьму при следующем соотношении компонентов, мас.%; Углерод0,21-0,29

Кремний0,17-0.37

Марганец0,30-0,60

Никель0,01-0.40

Хром1,50-1,80

Молибден0,90-1,05

Ванадий0,22-0,32

Сурьма0.0005-0,005

Кислород0,001-0,008

Азот0,001-0,012

ЖелезоОстальное

Сталь может содержать примеси: серу и фосфор не более 0,012 мас.% каждого и медь не более 0,20 мас.%.

Предлагаемая сталь в отличие от известной дополнительно содержит сурьму в ко- личестве 0,0005-0,005 мас.%. Нижний предел содержания сурьмы (0,0005 мас.%) обусловлен технологическим возможностями процесса выплавки стали и ее содержанием в исходных шихтовых материалах. Верхний предел содержания сурьмы (0,005 мас.%) отвечает возможной локальной концентрации ее в процессе затвердевания и термообработки, Содержание сурьмы выше указанного предела(0,005мас.%}способствует значительному снижению стойкости к тепловой хрупкости стали за счет сегрегации сурьмы по границам зерен.

В предлагаемой стали в отличие от известной лимитировано содержание кислорода (0,001-0,008 мас.%), что способствует поддержанию его оптимальной активности и повышению химической однородности затвердевающей стали. При содержании кислорода ниже указанного предела (0,001 мас.%) не обеспечивается необходимый уровень его химической активности в процессе кристаллизации слитка. При содержании кислорода выше указанного предела (0,008 мас.%) значительно увеличивается количество жидких неметаллических включений в стали, отрицательно влияющих на хрупкую прочность, и, кроме того, происходит резкое увеличение адсорбционной активности серы в поверхностных слоях металла в процессе выплавки и раскисления, что может привести к более активному ее переходу в твердый металл и ухудшению

его свойств, в частности сопротивления хрупкому разрушению.

В предлагаемой стали в отличие от известной лимитировано содержание азота (0,001-0,012 мас.%). Нижний предел содержания азота (0,001 мас.%) обусловлен технологическим возможностями процессов рафинирования и вакуумирования стали. При содержании азота выше указанного предела (0,012 мас.%) резко снижается сопротивление стали хрупкому разрушению и возрастает вероятность охрупчивания в процессе эксплуатации роторов.

Предлагаемая сталь в отличие от известной имеет ограничения по нижнему пределу содержания кремния (0,17 мас.%) и никеля (0,01 мас.%), что вызвано особенностями процессов выплавки и раскисления новой стали и способствует поддержанию комплекса механических и служебных

свойств на необходимом уровне. При содержании кремния и никеля ниже указанных пределов(0,17 и 0,01 мас.% соответственно) происходит снижение прокаливаемое™ и уровня прочностных свойств, а также вязкости, что отрицательно влияет на надежность и долговечность роторных поковок.

Предлагаемая сталь в отличие от известной имеет пониженное содержание примесей: серы и фосфора (не более 0,012

мас.% каждого против 0,022 и 0,025 мас.% соответственно), что способствует повышению стойкости к хрупким разрушениям и тепловой хрупкости и процессе эксплуатации при повышенных температурах. При содержании серы и фосфора выше указанного предела (0,012 мас.%) не достигается требуемый эффект повышения стойкости и значительно усиливается химическая неоднородность слитков, что приводит к повышению ликвации. Кроме того, при содержании серы и фосфора выше указанного предела ухудшаются принципиальные факторы (энергетический, скоростной, позиционный), определяющие кинетику кристаллизации этой стали и, как следствие, формирование зоны переохлаждения,

Предлагаемая сталь может выплавляться в кислых мартеновских и основных электропечах. Пять опытных плавок предлагаемой стали массой 150 кг каждая выплавлены в индукционной электропечи.

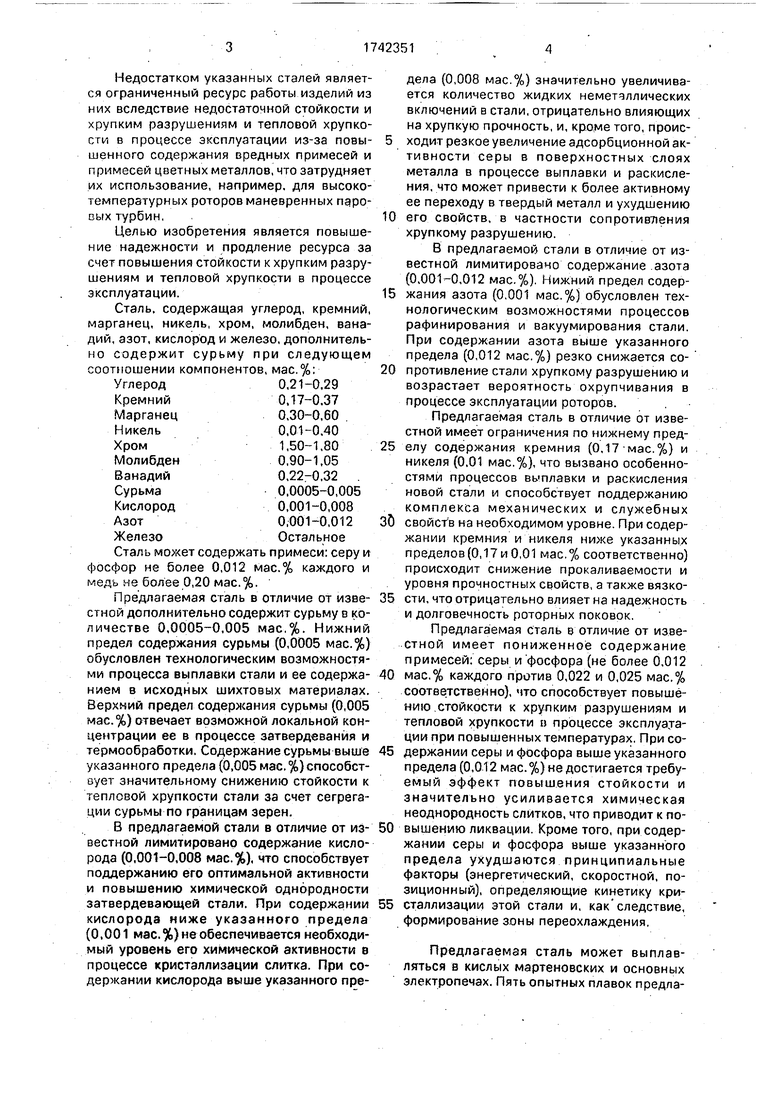

Химический состав плавок, включая и известный, приведен в табл. 1.

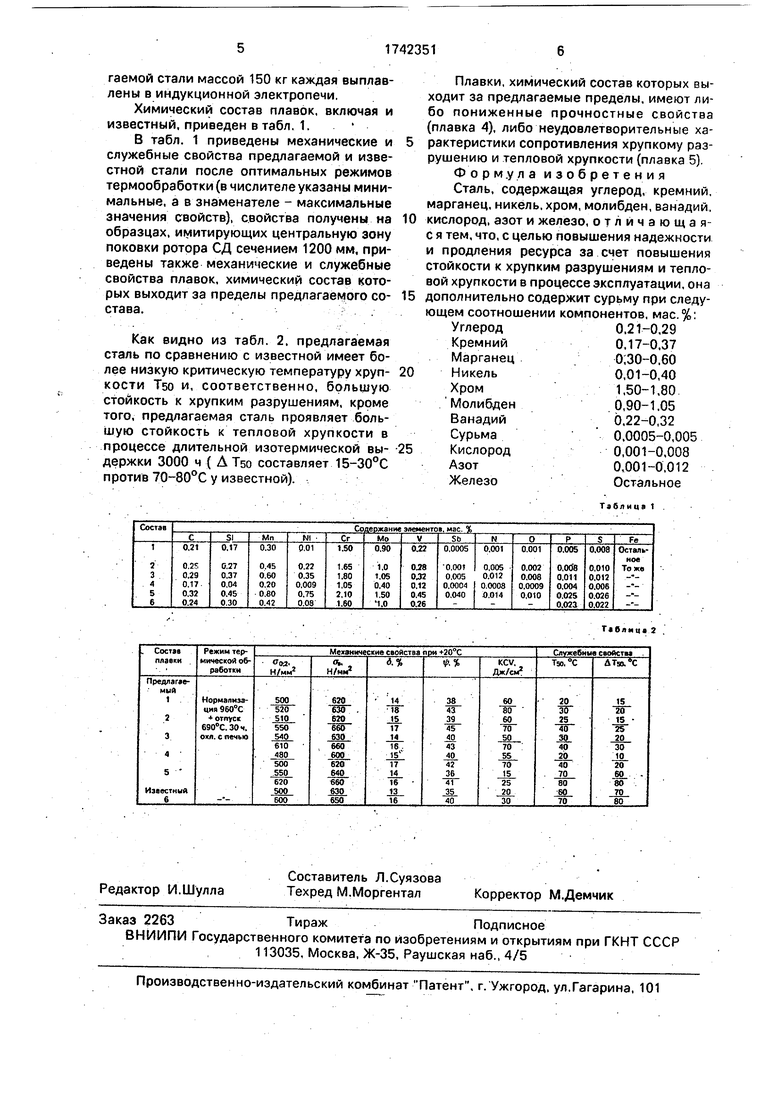

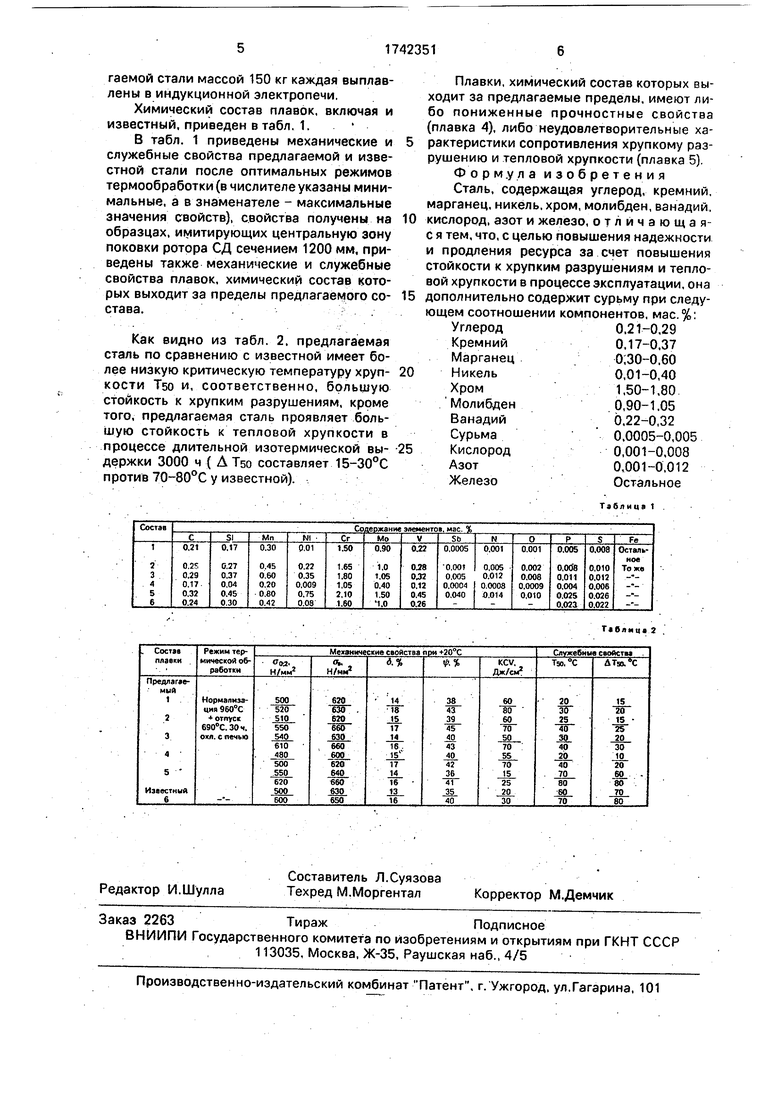

В табл. 1 приведены механические и служебные свойства предлагаемой и известной стали после оптимальных режимов термообработки (в числителе указаны минимальные, а в знаменателе - максимальные значения свойств), свойства получены на образцах, имитирующих центральную зону поковки ротора СД сечением 1200 мм, приведены также механические и служебные свойства плавок, химический состав которых выходит за пределы предлагаемого со- става.

Как видно из табл. 2. предлагаемая сталь по сравнению с известной имеет более низкую критическую температуру хруп- кости ТБО и, соответственно, большую стойкость к хрупким разрушениям, кроме того, предлагаемая сталь проявляет большую стойкость к тепловой хрупкости в процессе длительной изотермической вы- держки 3000 ч ( А ТБО составляет 15-30°С против 70-80°С у известной).

Плавки, химический состав которых выходит за предлагаемые пределы, имеют либо пониженные прочностные свойства (плавка 4), либо неудовлетворительные характеристики сопротивления хрупкому разрушению и тепловой хрупкости (плавка 5). Формула изобретения Сталь, содержащая углерод, кремний, марганец, никель, хром, молибден, ванадий, кислород, азот и железо, отличающая- с я тем, что, с целью повышения надежности и продления ресурса за счет повышения стойкости к хрупким разрушениям и тепловой хрупкости в процессе эксплуатации, она дополнительно содержит сурьму при следующем соотношении компонентов, мае. %: Углерод0.21-0,29

Кремний0.17-0.37

Марганец0;30-0.60

Никель0,01-0,40

Хром1,50-1,80

Молибден0,90-1.05

Ванадий0,22-0,32

Сурьма0.0005-0,005

Кислород0,001-0.008

Азот0,001-0,012

ЖелезоОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛИТОК ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНЫХ ЦЕЛЬНОКОВАНЫХ ИЗДЕЛИЙ ИЗ СТАЛИ | 2010 |

|

RU2439192C1 |

| Сталь | 1979 |

|

SU944378A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

| Сталь | 1983 |

|

SU1116092A1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

Использование: изобретение относится к области металлургии и касается стали, которая может быть использована для изготовления крупных цельнокованых изделий, например валов, ротороа паровых турбин среднего и высокого давления, работающих в стационарных и маневренных режимах при температуре до 550° С. Сущность: предлагаемая сталь дополнительно содержит сурьму при следующем соотношении компонентов, мас.%: углерод 0.21-0,29, кремний 0,17-0.37, марганец 0,30-0,60. никель 0,01-0,40, хром 1.50-1,80, молибден 0,90- 1,05, ванадий 0,22-0.32. сурьма 0.0005- 0,005, кислород 0.001-0.008. азот 0,001-0,012, железо остальное. 2 табл.

Таблице 2

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

Авторы

Даты

1992-06-23—Публикация

1990-07-23—Подача