Изобретение относится к порошковой металлургии, в частности к способам изготовления двухслойных изделий из порошко- вых материалов последовательным уплотнением и спеканием.

Известен способ изготовления трубчатых изделий из металлических порошков, заключающийся в том, что прессование порошка производят последовательным радиальным уплотнением последнего вдоль оси.

Недостатком данного способа является то, что при изготовлении многослойных изделий прочность соединения слоев невысока

Известный способ изготовления двухслойных изделий трубчапл ф„омы включает засыпку ших ы наружчого слоя, его прессование, засыпку шихты внутреннего слоя и их совместное прессование при дав- лэнии на 50 - 70 мПа выше давления прессования наружного слоя и последующее спекание. Известным способом получают изделия с недостаточной механической прочностью (внутреннее разрушающее давление 0,5 - 0,75 мПа), что значительно ни е требований,предъявляемых к изделиям,работающим в условиях и термоудзр- ных нагрузок, например гильза цилиндра двигателя внутреннего сгорания (для карбюраторных двигателей давление сгорания 4,0 - 5,0 мПа для дизелей 7,0 - 9,0 мПа)

Целью изобретения является повыше нив прочности изделия за счет увеличекиг прочности соединения частиц шихты между собой и соединяемыми слоями путем ния условии протекания диффузионных процессов

Постарлзннач-цель достигается тем ч1 о в способе изгсюзлен я двухслойных издэ- лий трубчатой формы, включающем засалю, шихты с 33jOp между стенкой матрицы i/ стержнем, прессование наружного слоя, засыпку шихты внутреннего слоя, их совместное прессование и последующее с -екен-.е согласно изобретению, внешнюю трубчатую заготовку формуют прессованием давлением на 10-60% выше давления нижнего предела формуемости материала шихты, снимают давление, засыпают шихту

№ tl

iiV

внутреннего слоя и производят совместное прессование слоев под давлением 0,5 - 1 от давления верхнего предела формуемое™ шихты.

Изобретение реализовано следующим образом. Применяли устройство для гидростатического прессования состоящее из разъемной матрицы, перфорированного стержня с эластичной оболочкой и источника высокого давления. Устройство устанавливалось на гидравлическом прессе Д2240 усилием ЮООтс.

Шихту для изготовления наружной трубы засыпали в зазор между матрицей и стержнем ьс эластичной оболочкой. Шихту формовали под давлением согласно формуле изобретения. Давление снимали. В образовавшийся зазор между внутренней стенкой наружной трубы и оболочкой засыпали шихту порошкового материала внут ренней трубы. Производили прессование с усилием, обеспечивающим необходимое

-

давление верхнего предела формуемое™ шихты. Давление снимали. Изделие извлекали и подвергали спеканию в защитой атмосфере.

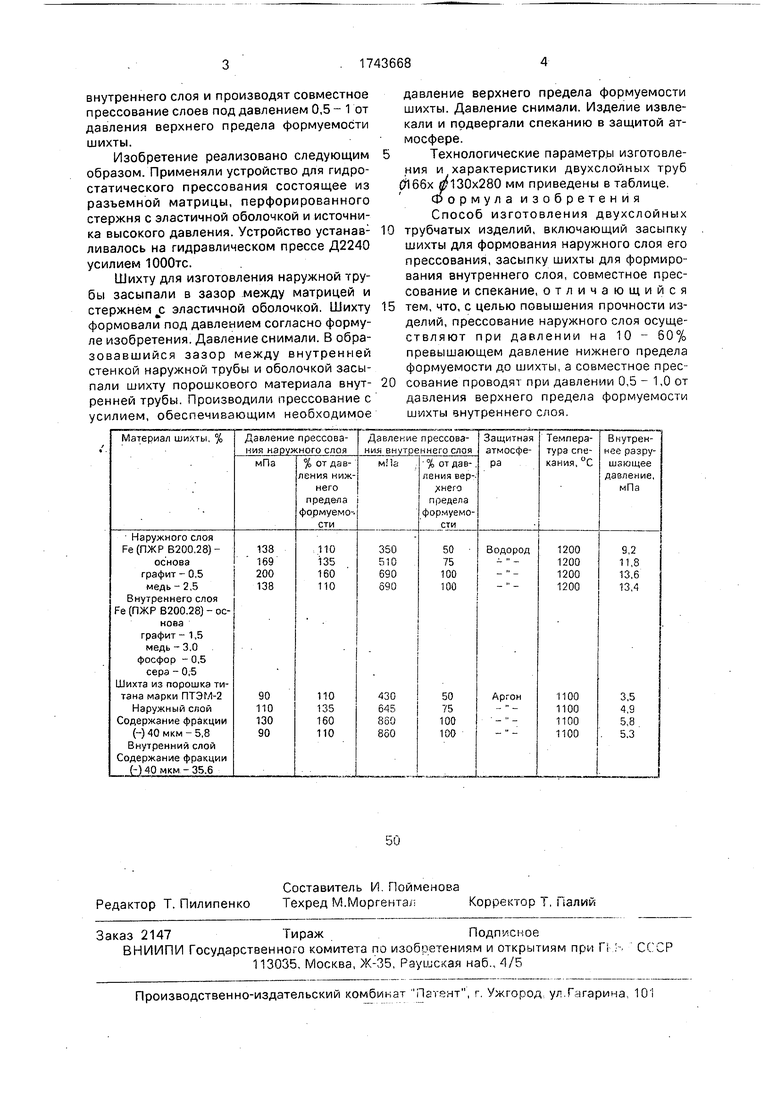

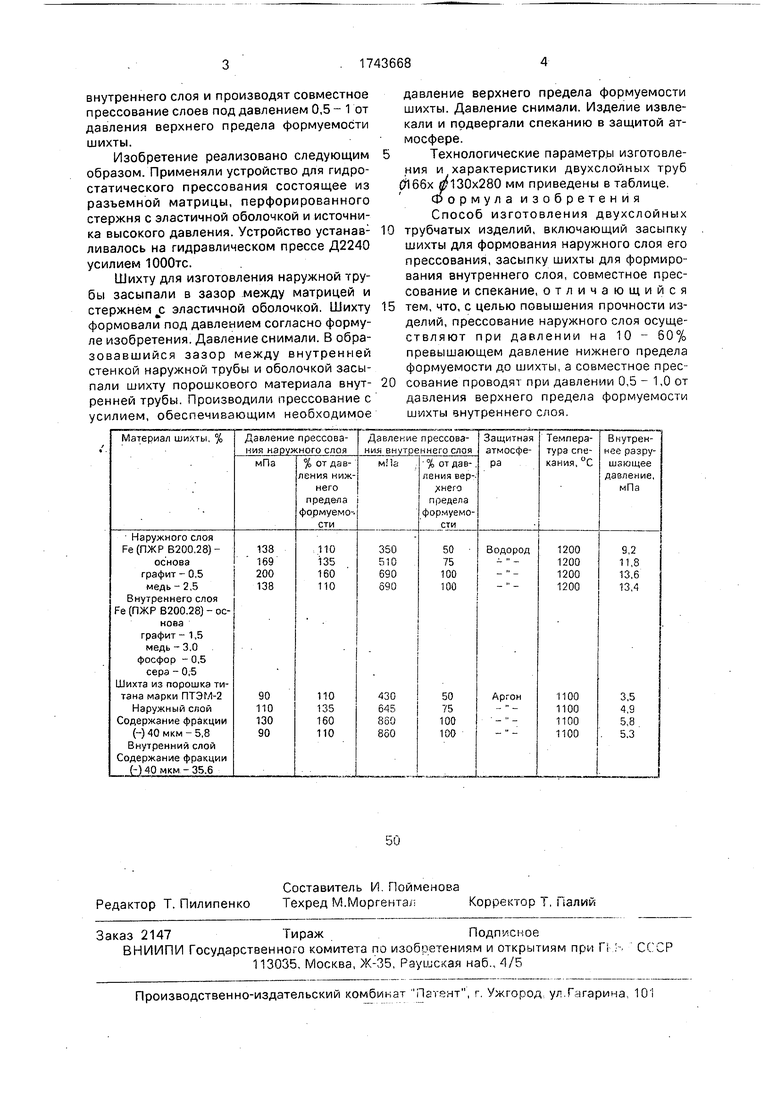

5Технологические параметры изготовления и характеристики двухслойных труб СЯббх йНзОх280 мм приведены в таблице. Формула изобретения Способ изготовления двухслойных

10 трубчатых изделий, включающий засыпку шихты для формования наружного слоя его прессования, засыпку шихты для формирования внутреннего слоя, совместное прессование и спекание, отличающийся

15 тем, что, с целью повышения прочности изделий, прессование наружного слоя осуществляют при давлении на 10 - 60% превышающем давление нижнего предела формуемости до шихты, а совместное прес- 20 сование проводят при давлении 0,5 - 1,0 от давления верхнего предела формуемости шихты внутреннего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двухслойных пористых труб | 1988 |

|

SU1675058A1 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| Способ изготовления двухслойных пористых изделий из порошков никеля | 1982 |

|

SU1097452A1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Способ изготовления двухслойных пористых изделий | 1988 |

|

SU1521523A1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2014956C1 |

| Способ изготовления трубчатых мембран | 1991 |

|

SU1836189A3 |

Сущность изобретения: в зазор между стенкой матрицы и формующим внутреннее отверстие наружного слоя элементом засыпают шихту материала наружного слоя прессуют ее при давлении, превышающем давление нижнего предела формуемости шихты на 10 - 60% в зазор между внутренней стенкой наружного слоя трубы и формующим отверстие трубы элементом засыпают шихту материала внутреннего слоя, совместное прессование проводя, при давлении, составляющем 0,5 - 1,0 давления верхнего предела формуемости UJHV ты внутреннего слоя, полученною двухслойную заготовку спекают 1 табл

| Способ изготовления комбинированных двухслойных изделий трубчатой формы | 1980 |

|

SU891217A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления двухслойных пористых труб | 1988 |

|

SU1675058A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-30—Публикация

1990-01-17—Подача