Изобретение относится к порошковой металлургии, в частности к способам изготовления двухслойных изделий со вставками из порошковых материалов.

Известен способ изготовления овух- слойных изделий трубчатой формы из . металлических порошков, по которому прессование заготовки осуществляют последовательным радиальным уплогнекием порошка вдоль ее оси Щ .

Недостатком способа является невысокая прочность соединения слоев.

Известен также способ изготовления ЕШухслойных изделий, заключающийся в том, что прессуют полую заготовку, в нее помещают сердечник, спекают и подвергают горячей экструзии 2 .

Недостатком этого способа является невысокая несущая способность изделий.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту, является способ изготовле- ; кия комбинированных двухслойных изделий трубчатой формы, включающий формирование внешней трубчатой заготовки из спеченного высоколегированного сплава и внутреннего слоя в виде вставки из спеченного материала, установку вставки внутри трубчатой заготовки и их окшчательное соединение в процессе горячей штамповки. Точность размеров в этом способе обеспечивается штампом 32 .

Недостатком известного способа является невысокая точность размеров изделий и трудоемкость пршесса.

Цель изобретения - повышение точности размеров изделий и производительности П{эоце са.

Поставленная цель достигается тем, что

15 .способ изготовления комбинированных двухслойных изделий трубчатой формы, включаю щий формирование внешней трубчатой загот вки и внутреннего слоя в виде вставки из спеченйого материала, установку

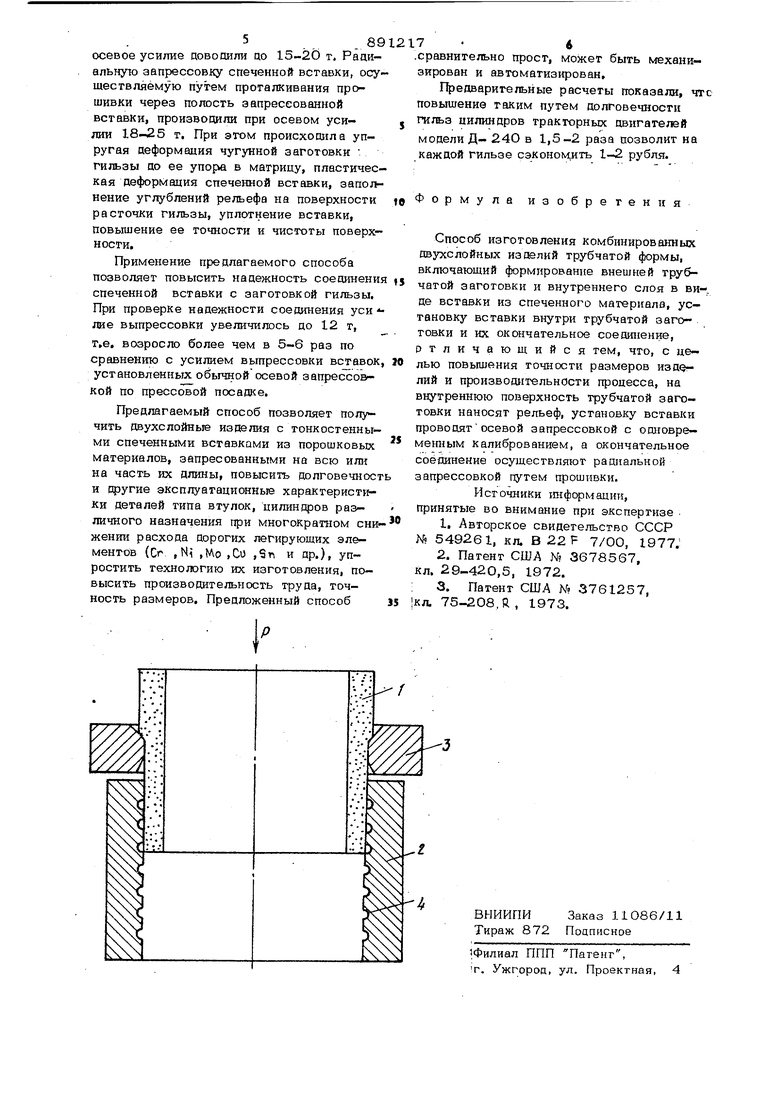

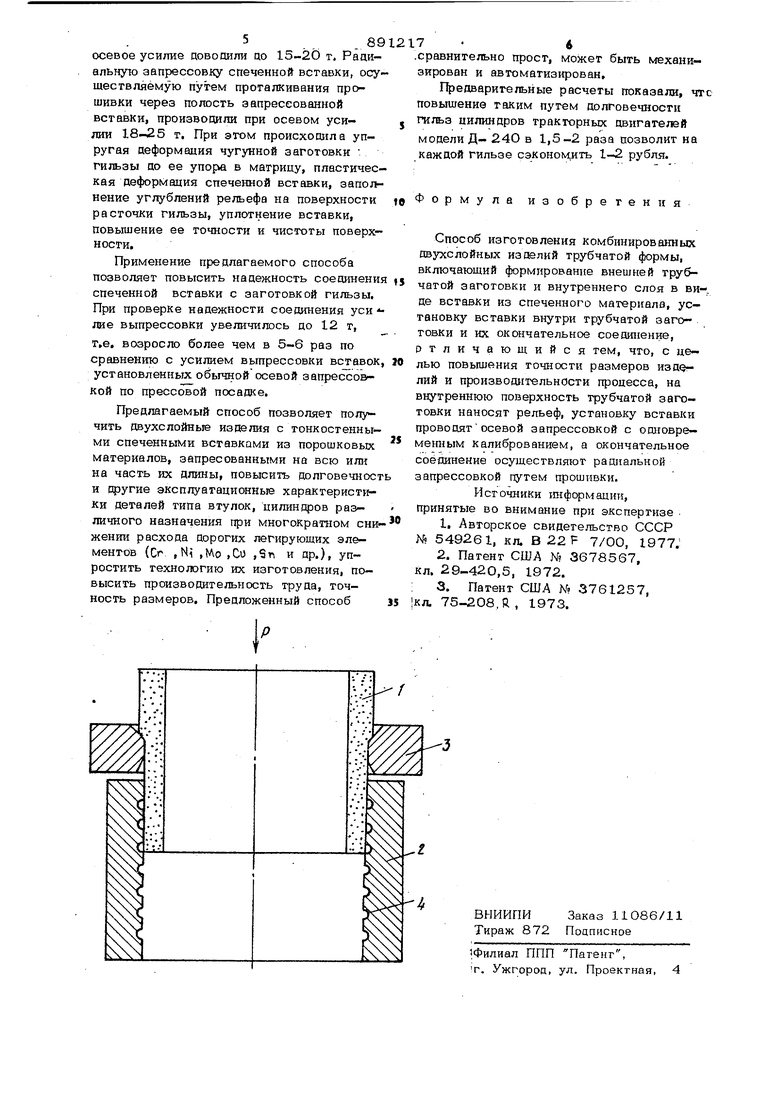

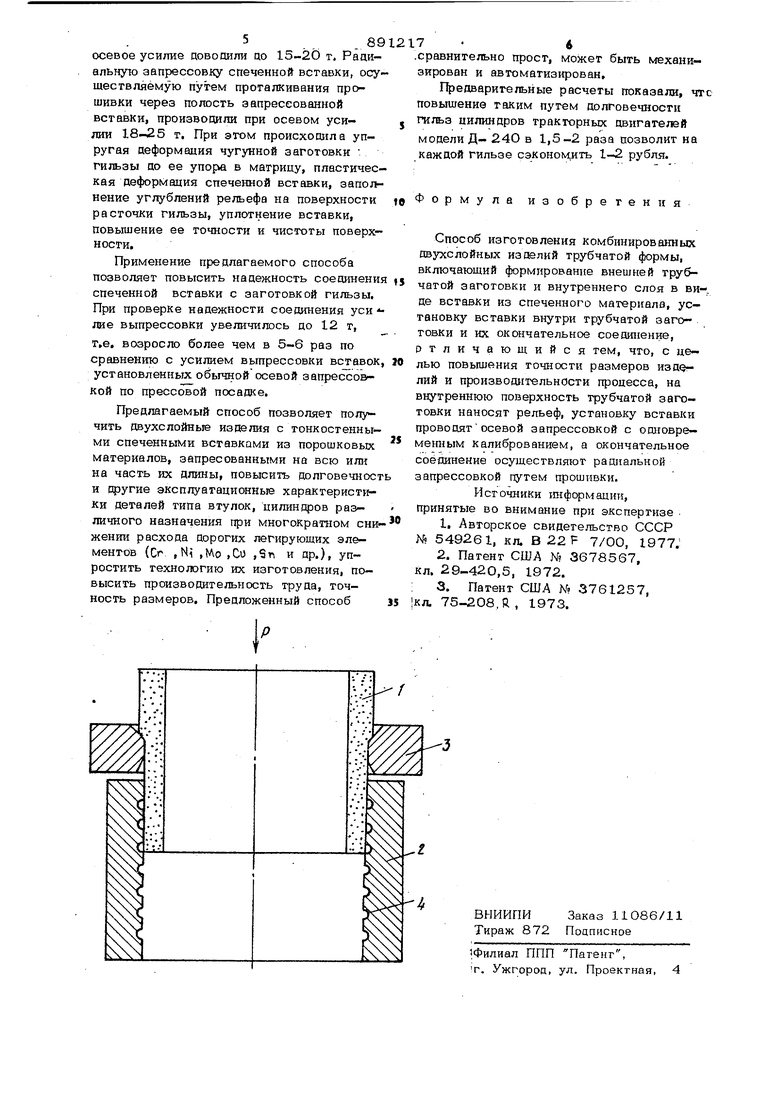

20 вставки внутри трубчатой заготовки и их окончательное соединение, на внутреннюю поверхность трубчатой заготовки наносят рельеф, установку вставки прсжодят осевой запрессовкой с одновременным кали& рованием, а окончательное соединение осуществляют радиальной запрессовкой путем пришивки. Способ осуществляют следующим обра зом(см.. чертеж). Внутренний слой изделия формируют в виде вставки 1 из спеченного материала, . а внешний - в виде трубчатой заготовки 2. Вставку 1 устанавливают на калибровочное кольцо 3 и с усилием проталкиваю через отверстие калибровочного кольца. При проталкивании через калибровочное кольцо устраняется овальность вставки за счет упругой деформации, происходит пластическая деформация материала посадочной поверхности и осуществляется осевая запрессовка вставки в заготовку 2, распопоженную под калибровочным кольцом. Осевая запрессовка вставки производится с определенным натягом, но углубления рельефа 4, заран-ее подготовленного на посадочной поверхности заготовки, остаются незаполненными. Поэтому для за{зершения процесса через двухслойную сборку, установленную в матрицу, проталкивают в осевом направлении прошивку с конической рабочей поверхностью. Вначале под действием ра шальной составляющей усилия проталкивания прошивки двухслойная сборка упруго раздается до упора в стенку жестокой матрицы, а затем происходит пластическая деформация спеченной вставки, При этом заполняются впадины рельефной поверхности, происходит уплотнение материала вставки за счет уменьшения размеров пор. При этом происходит окончательное формирование посадочных поверхностей, повышение надежности сцепления частей изделия, создание необходимой величины натяга, калибрование запрессованной вставки по внутренней поверхности, придание ей необходимой формы, точности и и чистоты поверхности. Пример осуществления способа. Д;ш изготовления двухслойных гильз цилиндров тракторного даигателя в расТОЧ1СУ чугунной заготовки гильзы, расположенную в ее верхней части, запрессовывали спеченную тонкостенную вставк из порошкового материала на ocHOBie ж леза. Размерные и силовые параметры процесса изготовления двухслойных гил цилиндров были следующие. Номинальны поперечные размеры заготовки гильзы зоне запрессовки: наружный диаметрБн ,136 мм, диаметр расточкийрд(.,114,7 Порошковые вставки после спекания становились овальными.. Степень овальности, а значения Dy )ставки, не были постош ными по высоте. Поэтому для правильного назначения диаметра калибровочного Кольца, велич1-шыприпуска на калибрование, диаметра расточки заготовки гильзы, величины натяга при запрессовке вставки в заготовку гильзы и другюсразмерных параметров, определялся приведенный наружный диаметр вставок. Он равняется среднему значению параметра вставки, измеренного с большой точностью с помощью специального прибора, параметромера, деленному на JT . Приведенный наруяшый диаметр опытной партии вставок из порошкового материала одного и того же состава))72-115,04 мм, т.е. разность между максимальным и минималь ным значениями приведенного диаметра составляла 0,32 мм. Эта разность значительно меньше допустимого при 1уска на калибрование спеченных пористых вставок, равного 0,5% . Поэтому осевую заПрессовку в заготовку гильзы производили через калибровочное кольцо с диамет ром отверстия 114,72 мм, т.е. равном минимальному значению приприведенного диаметра вставок, что позволя ло, прокалибровать и запрессовать все всавки без появления каких-либо дефектов. Внутренний диаметр вставок после их осевой -запрессовки Й5ь7-.Ю7,7 - 107,9 мм, 1а высота Vi 70 - 71 мм. Овальность спеченных вставок до 1,5 мм устраняли калиброванием и (последующей заJ прессовкой в заготовку гильзы без ка- ких-либо дефектов. Зазор между матрицей и заготовкой принимали в пределах Л-; О,2-0,4 мм на диаметр, а припуск на, радиальную запрессовку, равный разности диаметров калибрующего пояска рабо :чей части прошивки (dnp 108,5 мм) и внутреннего диаметра спеченной вставки после ее осевой запрессовки в заготовку гильзы, составлялUQ 0,5-0,8 мм. На расточенной поверхности заготовки гильзы создавали рельеф в виде левой винтовой канавки со следующими параметрами профиля: S 2 мм - шаг винтовой канавки, t 0,1-0,15 мм - глубина канавки, 6 ,2 мм - ширина канавки, , 15. мм - радиус закругления канавки. Усилие осевой запрессовки спеченной зставки в расточку заготовки гильзы, сш ещенной с ее калиброванием по наружной поверхности. Колебалось от 0,5 до 3 тонн. Однако для лучшего прилегания торца спеченной вставки к торцу расточки гильзы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двухслойных изделий трубчатой формы | 1986 |

|

SU1371772A1 |

| Пресс-форма для калибрования кольцевых деталей | 1980 |

|

SU942887A1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1984 |

|

SU1250393A1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| Устройство для запрессовки втулок | 1987 |

|

SU1465172A1 |

| Устройство для обработки втулок | 1985 |

|

SU1247197A1 |

| Устройство для запрессовки тонкостенных порошковых втулок в оболочки | 1989 |

|

SU1595627A1 |

| Способ получения трубчатых изделий | 1978 |

|

SU738697A1 |

| Устройство для обжима полых деталей | 1982 |

|

SU1044389A1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

Авторы

Даты

1981-12-23—Публикация

1980-03-31—Подача