рорежущей стали, причем засыпку ведут послойно при толщине каждого слоя, равной длине наконечника вибратора погружения. После засыпки каждого слоя производят его уплотнение вибратором погружения, например, типа ИВ-47 Б. Затем засыпают и уплотняют следую щи и слой и т.д. до полного заполнения капсулы. Такая технология позволяет упростить технологический процесс за счет того, что при заполнении капсулы облегчается подбор соотношения фракций металлического порошка по размеру и количеству, одновременно достигается высокая плотность порошка в капсуле после механического уплотнения, которая обеспечивает повышение качества полученных в результате деформации прутков, в частности, их микроструктуру и механические свойства.

После заполнения капсулы и уплотнения порошка на верхнюю ее часть устанавливают вторую крышку, приваривают капсулу загружают в газостат и подвергают одновременному воздействию высоких температур и давления. После газостатирова- ния капсулу нагревают повторно в нагревательной печи прокатного стана и прокатывают в валках стана продольной прокатки до получения прутков или катанки требуемых размеров и формы. При необходимости катанку после термообработки и травления протягивают на проволоку нужных размеров.

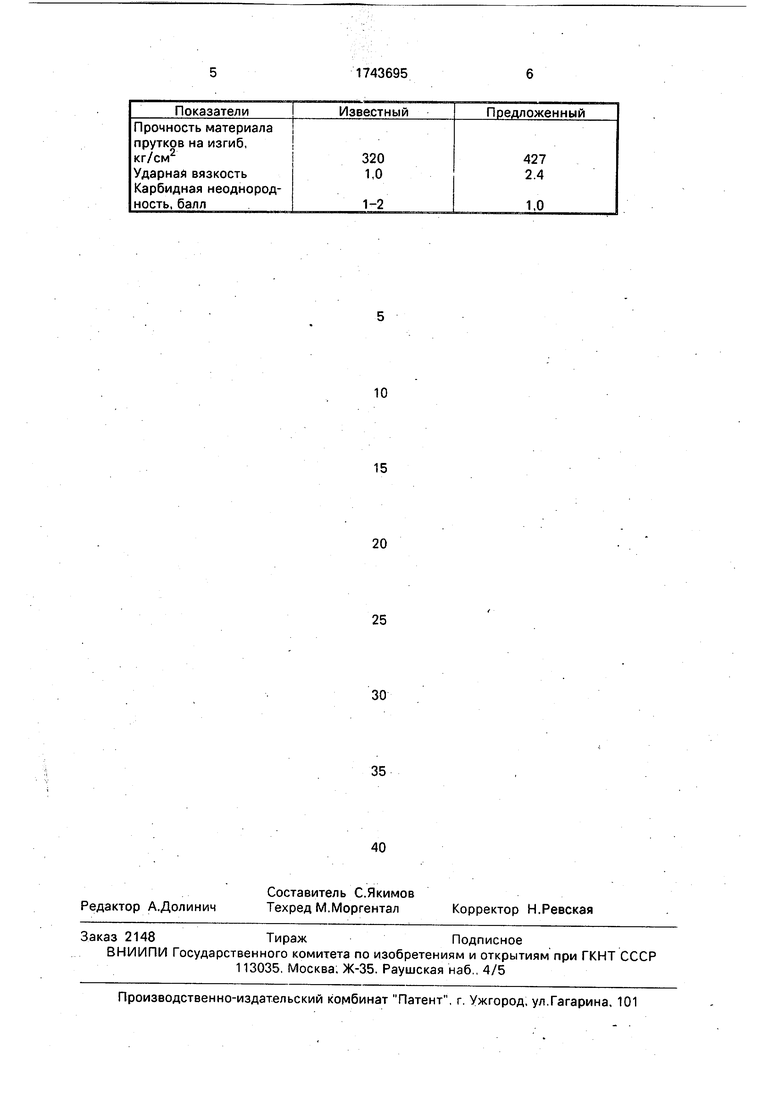

С целью определения влияния предложенного способа на качество изделий были проведены экспериментальные исследования. Для этого в металлический стакан с днищем, изготовленный из отрезка трубы ф 480 мм, высотой 1500 мм засыпали слоями толщиной 300 мм порошок быстрорежущей стали 10Р6М5-МП Через верхнее отверстие стакана вводили вибратор погружения типа ИВ-47 Б, применяемый для импульсного уплотнения бетонных смесей при помощи вибратора уплотняли каждый слой порошка путем погружения наконечника вибратора в различных частях капсулы. Каждый слой уплотняли в течение 20-30 с, после заполнения капсулы приваривали верхнюю крышку, герметизировали

путем удаления лишнего воздуха в капсуле. Капсулу после герметизации помещали в газостат, где производили предварительное комактирование при 1140-1160°С и давлении 145 МПа, после газостатирования

нагревали повторно до 1150-1170°С и прокатывали последовательно на обжимном стане 850 и мелкосортном стане 250 на прутки 20 мм. Полученные прутки подвергали механическим испытаниям на изгиб и

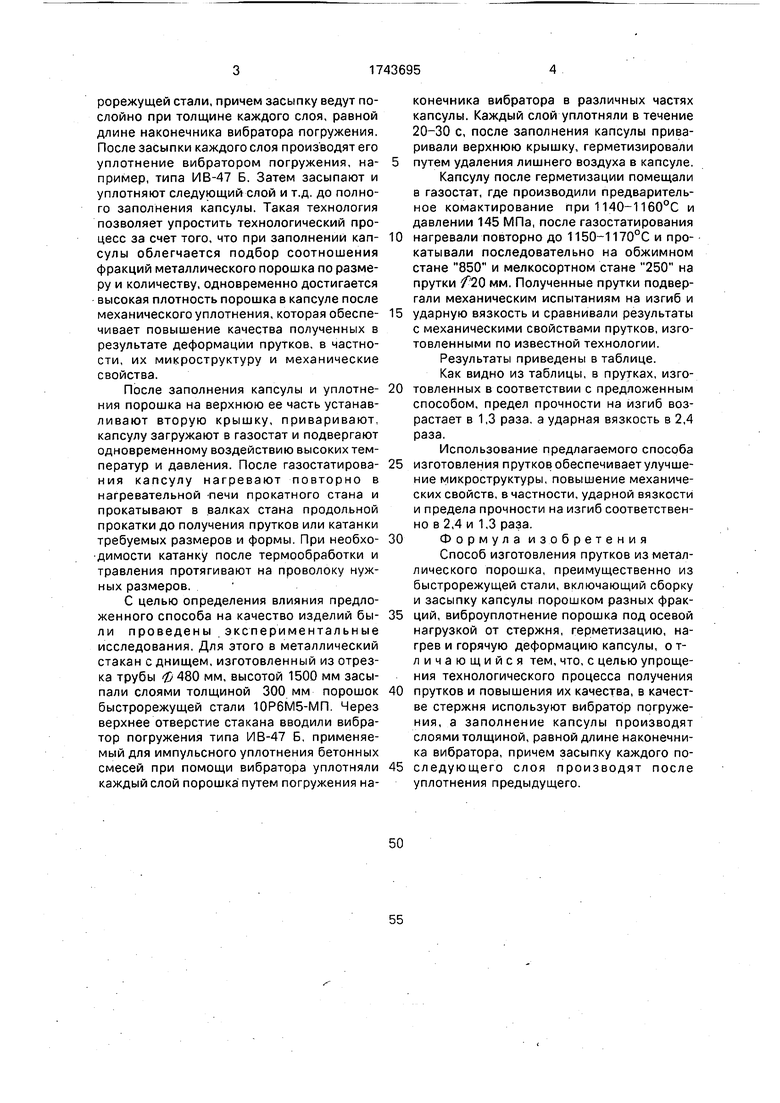

ударную вязкость и сравнивали результаты с механическими свойствами прутков, изготовленными по известной технологии. Результаты приведены в таблице. Как видно из таблицы, в прутках, изготовленных в соответствии с предложенным способом, предел прочности на изгиб возрастает в 1,3 раза, а ударная вязкость в 2,4 раза.

Использование предлагаемого способа

изготовления прутковобеспечиваетулучше- ние микроструктуры, повышение механических свойств, в частности, ударной вязкости и предела прочности на изгиб соответственно в 2,4 и 1,3 раза.

Формула изобретения

Способ изготовления прутков из металлического порошка, преимущественно из быстрорежущей стали, включающий сборку и засыпку капсулы порошком разных фракций, виброуплотнение порошка под осевой нагрузкой от стержня, герметизацию, нагрев и горячую деформацию капсулы, отличающийся тем, что, с целью упрощения технологического процесса получения

прутков и повышения их качества, в качестве стержня используют вибратор погружения, а заполнение капсулы производят слоями толщиной, равной длине наконечника вибратора, причем засыпку каждого последующего слоя производят после уплотнения предыдущего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из порошков быстрорежущих сталей | 1988 |

|

SU1567651A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| Способ изготовления изделий из порошков | 1985 |

|

SU1458081A1 |

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2015852C1 |

| Способ изготовления прутков из порошков быстрорежущих сталей | 1984 |

|

SU1201057A1 |

| Способ прокатки порошка в калибрах | 1987 |

|

SU1507539A1 |

| СПОСОБ ЗАПОЛНЕНИЯ КАПСУЛ МЕТАЛЛИЧЕСКИМ ПОРОШКОМ | 2023 |

|

RU2824505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1980 |

|

SU969457A1 |

Авторы

Даты

1992-06-30—Публикация

1989-09-29—Подача