нирно соединенные с основанием. На штоке цилиндра 2 смонтирован V-образный ловитель 10. Цилиндр шарнирно соединен с вспомогательным цилиндром 4, который в свою очередь шарнирно соединен с основанием. Устройство для установки торцовых стен имеет более сложный опорный элемент. Устройство для выверки боковых стен

имеет стойку, шарнирно установленную на основании, и четырехзвенный механизм. Прижимное устройство стенда содержит силовой цилиндр 41 перемещения прижимного рычага, базовый элемент с опорными элементами 51. Силовой цилиндр шарнирно соединен с цилиндром 52, а последний - с цилиндром 53. 3 с. и 10 з.п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ПОД СВАРКУ КУЗОВА ВАГОНА | 1994 |

|

RU2113961C1 |

| ТРАМВАЙНЫЙ ВАГОН С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА | 2005 |

|

RU2302956C1 |

| СПОСОБ СБОРКИ ПОД СВАРКУ КУЗОВА ВАГОНА С ГРУЗОРАЗДЕЛИТЕЛЬНЫМИ ПЕРЕГОРОДКАМИ | 1994 |

|

RU2086443C1 |

| Стенд сборки кузова полувагона | 1984 |

|

SU1152840A1 |

| Стенд для сборки под сварку | 1986 |

|

SU1375426A1 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО ТИПА ТРАМВАЙНОГО ВАГОНА, МОТОРНОГО ВАГОНА ЭЛЕКТРОПОЕЗДА ИЛИ ЛОКОМОТИВА НА ЭЛЕКТРИЧЕСКОЙ ТЯГЕ, ТРАМВАЙНЫЙ ВАГОН С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА | 2005 |

|

RU2294294C1 |

| Стенд для сборки под сварку | 1978 |

|

SU764911A1 |

| Устройство для сборки и контактной точечной сварки кузовов легковых автомобилей | 1987 |

|

SU1433723A1 |

| КРЫТЫЙ ВАГОН ДЛЯ ПЕРЕВОЗКИ АВТОМОБИЛЕЙ | 2002 |

|

RU2236966C2 |

| Устройство для сборки и сварки кузовов легковых автомобилей | 1978 |

|

SU763056A1 |

Использование; для изготовления кузова вагона. Сущность изобретения: стенд для сборки под сварку кузова вагона содержит смонтированные на основании устройства для установки боковых и торцовых стен, устройство для выверки положения рамы кузова Устройство для установки боковых и торцовых стен содержат цилиндры 2, шзр- Ж Ж

Изобретение относится к сварке, в частности к способам и устройствам для сборки под сварку кузова вагона.

Цель изобретения - повышение надежности путем обеспечения сборки под сварку кузова вагона с оконными проемами в боковых стенах и дверными проемами в торцовых стенках.

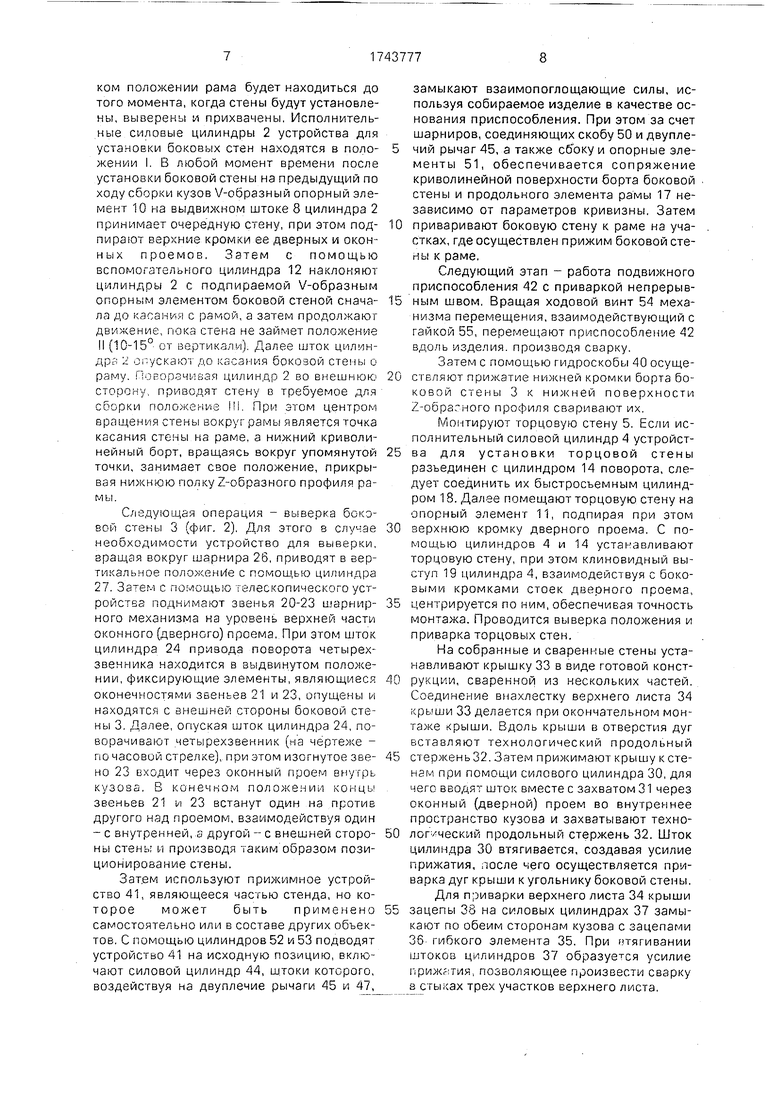

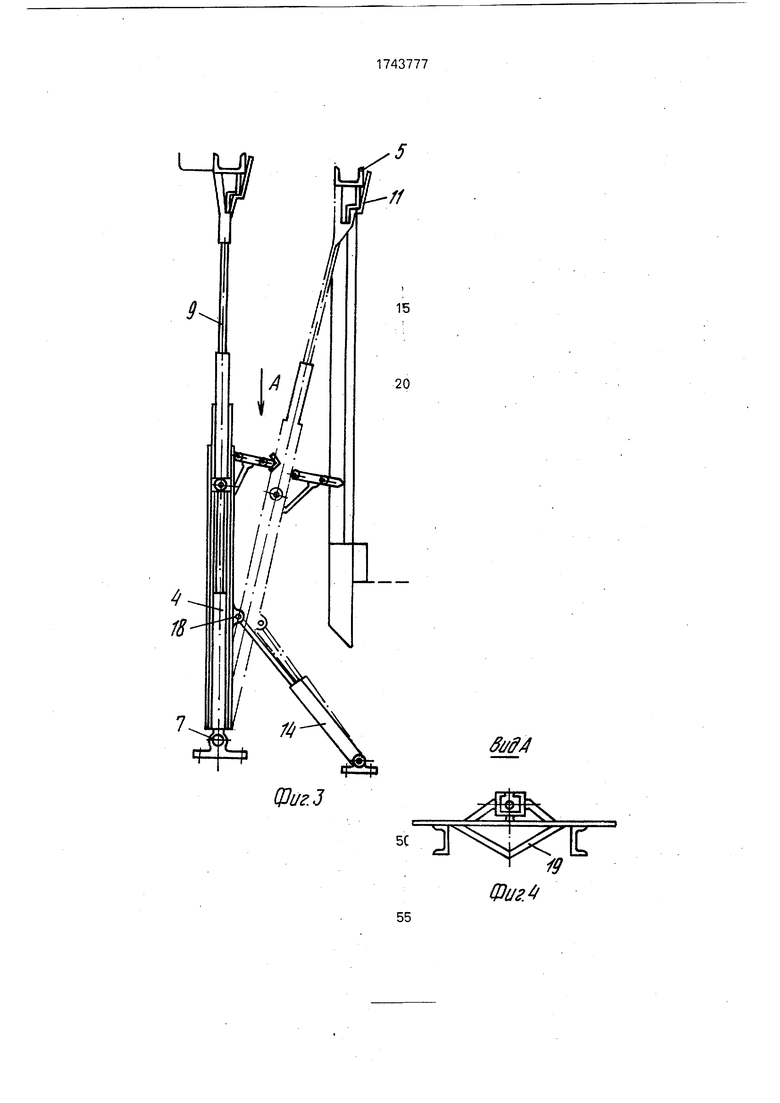

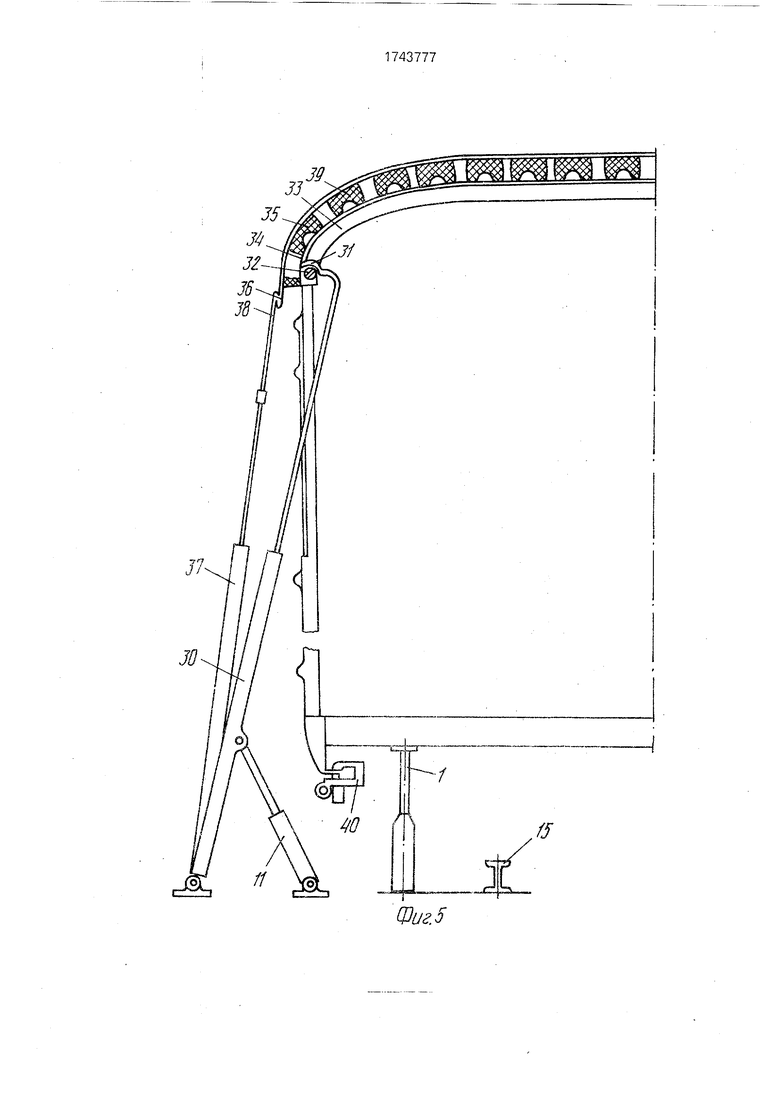

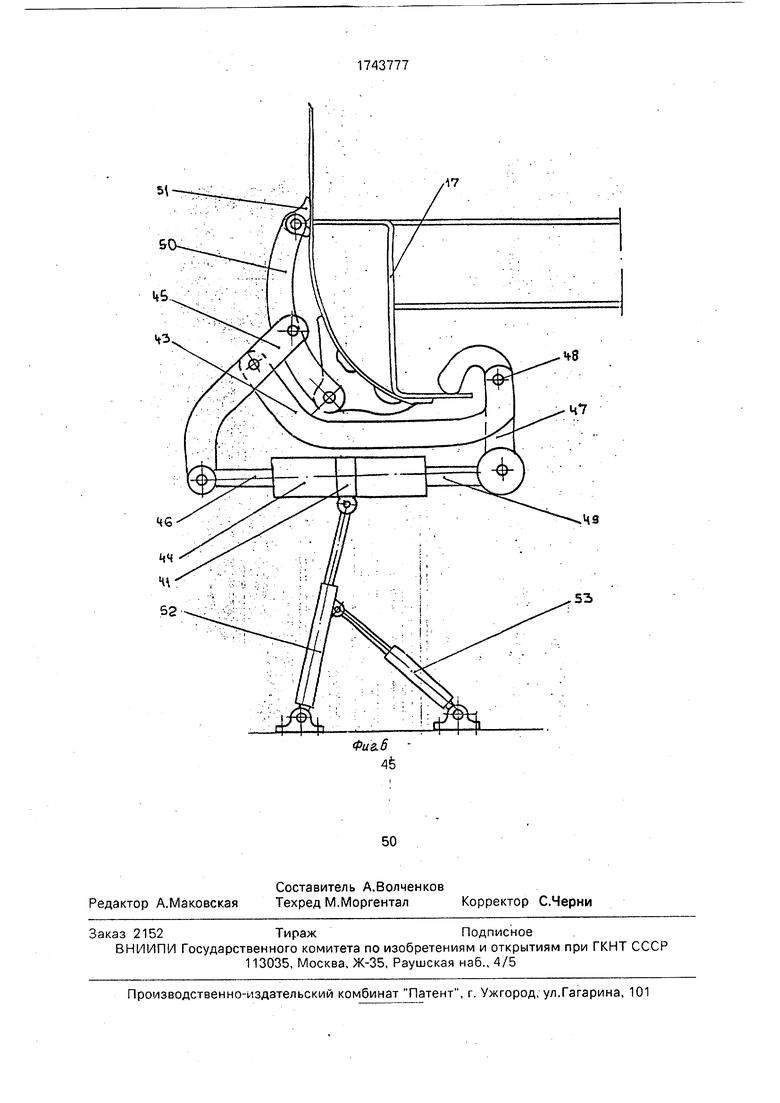

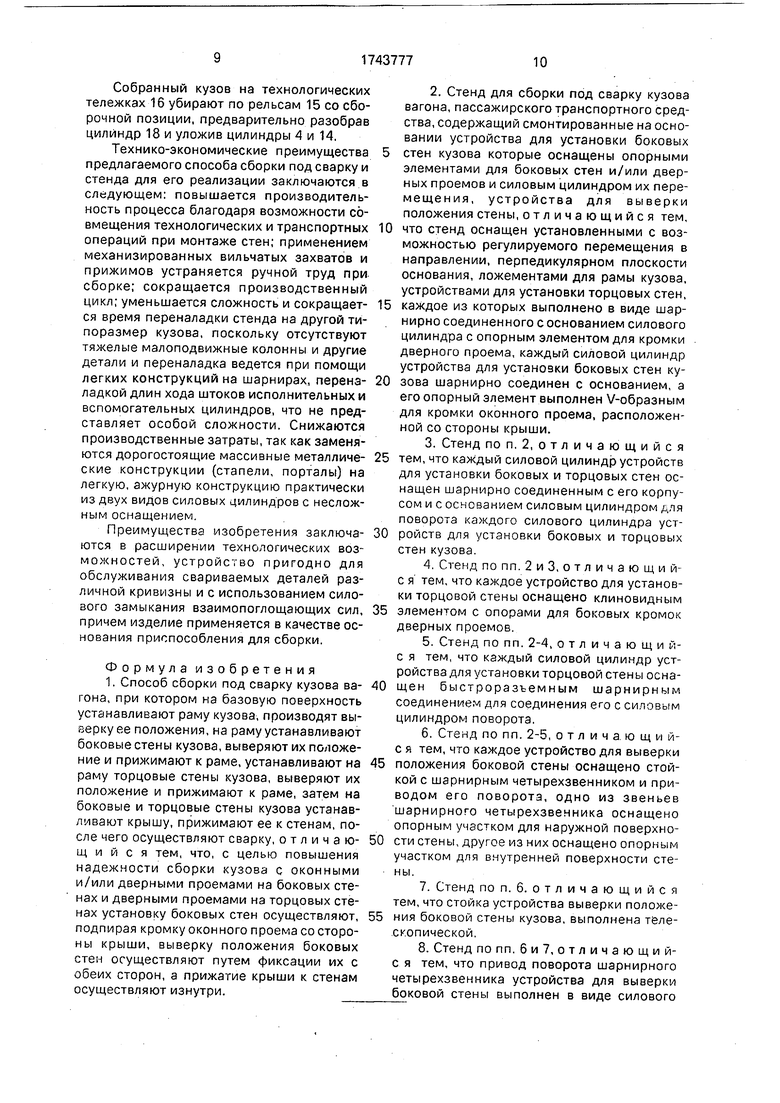

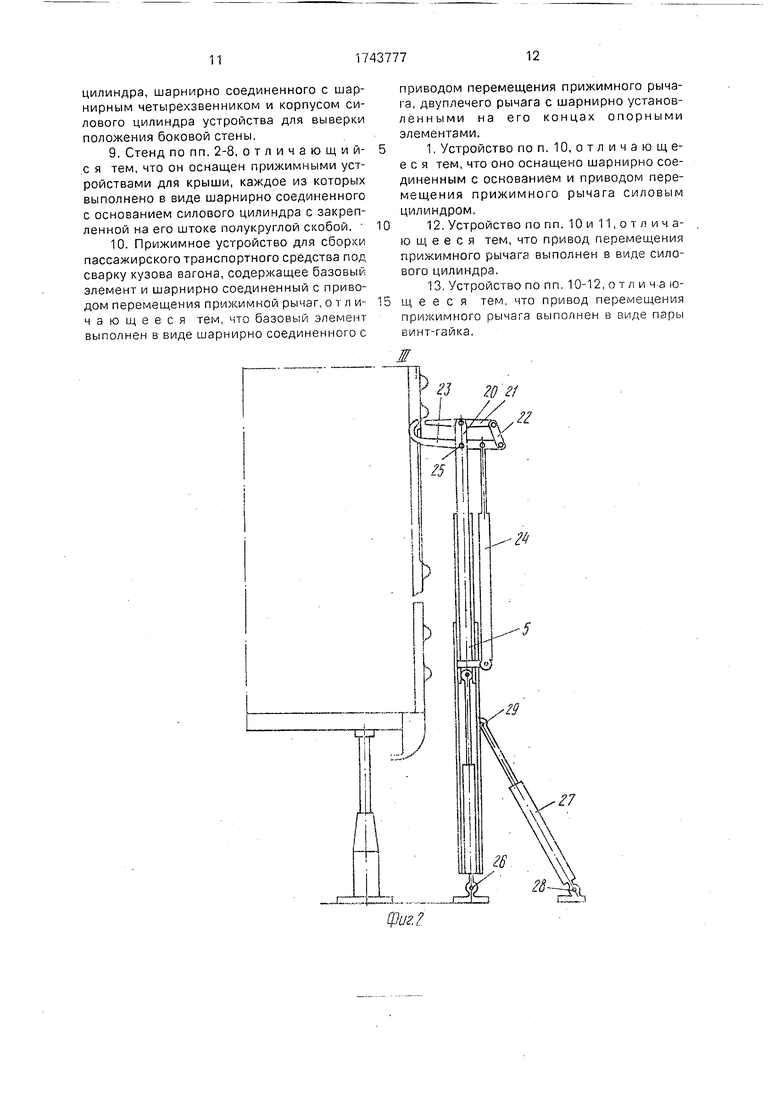

На фиг. 1 изображен предлагаемый стенд для сборки под сварку крупногабаритных изделий коробчатой формы, а именно кузовов пассажирских вагонов, вид с торца; на фиг, 2 - устройство для выверки боковых стен стенда; на фиг, 3 - силовой цилиндр для установки торцовой стены,вид сбоку; на фиг. 4 - вид по стрелке А на фиг. 3; на фиг. 5 - прижимные устройства для сборки крыши; на фиг; 6 - прижимное устройство (отдельный объект группы изобретений, который может быть применен самое оятельно или в составе других объектов).

Стенд содержит устройство для вывер-. ки положения рамы кузова в виде быстродействующих пневмодомкратов (фиг. Б), устройство с исполнительными силовыми цилиндрами 2 для установки боковых стен 3 кузова на сборочную позицию (фиг. 5) и устройство с исполнительным силовым цилиндром 4 для установки торцовых стен 5 на сборочную позицию (фиг. 3). Цилиндры 2 и 4 размещены соответственно на против мест расположения оконных и дверных проемов боковых и торцовых стен. Цилиндры 2 закреплены на основании с помощью шарниров 6, а цилиндры 4 - с помощью шарниров 7, обеспечивая поворот цилиндров 2 в вертикальной плоскости, перпендикулярной стене кузова. Выдвижные штоки 8 и 9 цилиндров 2 и 4 снабжены на внешних концах V-образными опорами 10 для взаимодействия с проемами боковых стен и опорами 11 более сложной формы, взаимодействующими с верхними кромками дверных проемов торцовой стены 5.

Привод поворота исполнительного цилиндра 2 выполнен в виде вспомогательного цилиндра 12, корпус которого шарнирно

закреплен на основании,а шток соединен с корпусом исполнительного силового цилиндра 2 при помощи шарнира 13. Привод поворота исполнительного цилиндра 4 для

установки торцовой стены 5 выполнен в виде цилиндра 14. Цилиндры 4 и 14 установки торцовой стены размещены между рельсами 15 железнодорожной колеи для перемещения по ней на технологических тележках

16 17 кузова или собранного изделия. Шарнирная связь цилиндров 4 и 14 аналогична связи цилиндров 2 и 12 с тем отличием, что шарнир 18 этой связи выполнен быстросъемным, чтобы обеспечить беспрепятственный проезд технологических тележек с рамой или готовым кузовом. По той же причине верхний габарит цилиндров 4 и 14 в сложенном положении определен с учетом клиренса упомянутых тележек.

Стойка цилиндра 4 для установки торцовой стены снабжена клиновидным выступом 19 (фиг, 4) с опорами для боковых кромок дверных проемов.

Стенд содержит также устройство для

выверки положения боковых стен (фиг. 2). Оно содержит шарнирный механизм из четырех звеньев 20,21, 22, 23 (одно из звеньев 20 является стойкой). Базовое звено этого механизма является выдвигаемой в вертикальном направлении стойкой 20 устройства для выверки стен, К двум разнесенным по вертикали шарнирам стойки 20 присоединены два крайних подвижных звена 21 и 23. Эти два звена продолжены за шарниры их

соединения со стойкой 20. Концы этих продолжений образуют фиксирующие злемен- ы. При этом продолженный конечный уча ток верхнего звена 21 является прямым и служит фиксирующим элементом, взаимодействующим с внешней стороной выверяемой стены, а продолженный конечный участок нижнего звена 23 загнут в противоположную сторону и служит фиксирующим элементом, противостоящим элементу звена 21 взаимодействующим с внутренней сторо- Ы стены.

удобства эксплуатации стойка 20 УОЖ..Т быть выполнена телескопической,

например в виде ряда последователь ко вложенных один в другого швеллеров, со- единенных между собой силовыми цилиндрами.

Для осуществления в процессе работы движения шарнирного четырехзвенного механизма устройство для выверки боковых стен имеет привод поворота упомянутого четырехзвенника в виде поступательной пары, в данном примере - силового цилиндра 24 со штоком, конец которого шарниром 25 соединен с одним из крайних звеньев 23. Корпус цилиндра 24 в нижней части шар- нирно присоединен к стойке 20. Нижнее звено телескопической стойки 20 может быть закреплено на основании при помощи шарнира 26 и снабжено вспомогательным цилиндром 27 поворота стойки, присоединенным с помощью шарниров 28 и 29 к основанию и нижнему эвену телескопической стойки.

Стенд снабжен рядом прижимных уст- ройств для фиксации свариваемых узлов.

Прижимное устройство для крыши под сварку с боковыми стенами (фиг. 5) выполнено в виде поворотных в основании силовых цилиндров 30. Штоки этих цилиндров снабжены на концах захватами 31 в виде полукруглых скоб, взаимодействующих с механическим продольным стержнем 32 фиксируемой крыши 33.

Прижимное устройство для верхнего листа 34 крыши под сварку содержит гибкий элемент 35, например металлический трос, огибающий верхний лист 34 крыши. Концы гибкого элемента снабжены зацепом 36. Исполнительным органом является поворот- ный вокруг шарнира цилиндр 37, к выдвижному штоку которого закреплен рабочий орган с зацепом 38, взаимодействующим с зацепом 36 гибкого элемента.

Для предотвращения задиров между гибким элементом 35 и верхним листом крыши уложены упругие элементы 39.

Прижимное устройство нижней кромки борта боковой стены выполнено в виде гидроскобы 40, прижимающей снизу кромку борта, а сверху - полку Z-образного профиля рамы.

Количество исполнительных цилиндров стенда может быть сокращено за счет того, что рабочие органы 10 устройства для уста- новки стен, прижимного устройства 31 для крыши, зацепы 38 прижимного устройства для верхнего листа крыши выполняют съемными, а их исполнительные механизмы - цилиндры 2,30, 37 - общими для упомянутых устройств.

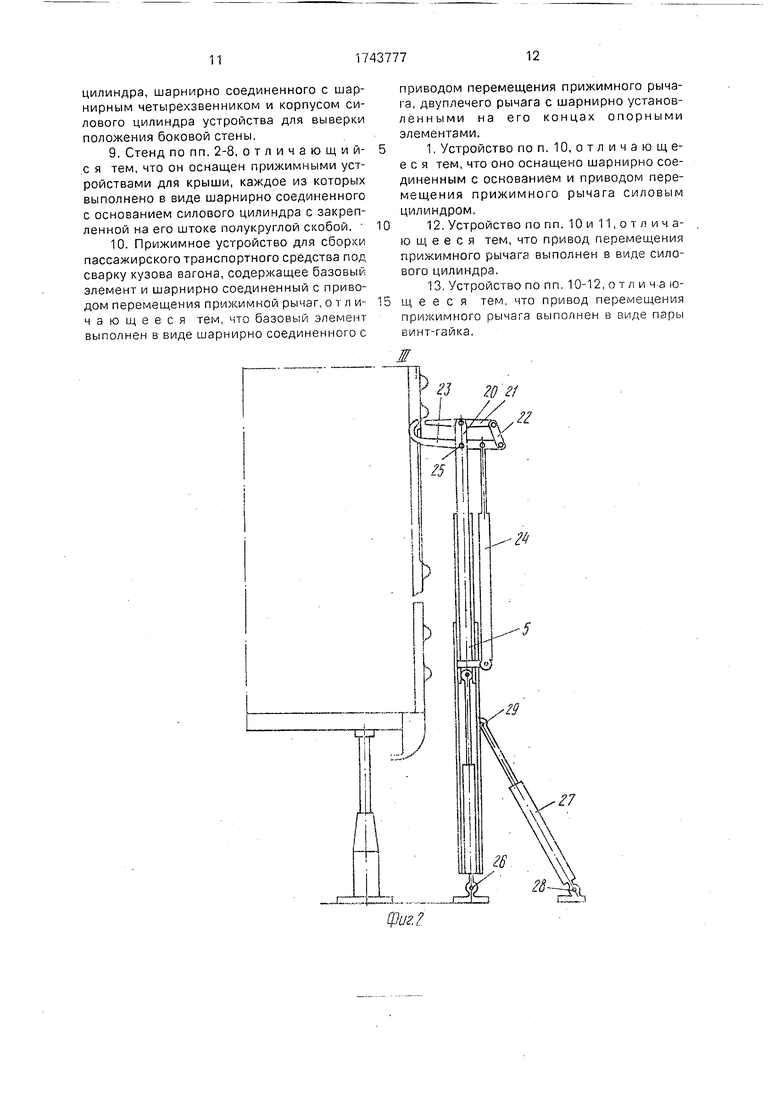

Прижимное устройство, являющееся частью стенда, но которое может быть применено самостоятельно или в составе других объектов, выполнено в двух разновидностях, разнящихся лишь механизмом перемещения. Устройства 41 и 42 предназначены для прижима боковых стен 3 к раме 17 силовым замыканием их элементов для последующей приварки обшивки боковой стены к продольному профилю рамы 17. Как первое, так и второе содержит базовый элемент 43, силовой цилиндр 44, обеспечивающий усилие прижатия, основной двуплечий рычаг 45, соединенный шарнирно с базовым элементом 43 и со штоком 46 силового цилиндра 44. Прижимной двуплечий рычаг 47 с помощью шарнира 48 соединен с другим концом базового элемента 43. Силовой цилиндр 44 снабжен с обратной стороны корпуса вторым поршнем, шток 49 которого шарниром соединен с одноименным (т.е. нижним) плечом прижимного рычага 47. На верхнем плече двуплечего рычага шарнирно, с ограничением угла разворота установлена скоба 50, на концах которой размещены опорные элементы 51. Верхний конец прижимного двуплечего рычага 47 изогнут с учетом конфигурации прижимаемой детали, а его оконечность является прижимным элементом. .

Механизм перемещения прижимного устройства 41 для прихватки имеет шарнирно закрепленный на основании силовой цилиндр 52, шток которого соединен с силовым цилиндром 44 прижимного устройства, а цилиндра 53 - шарнирно укреплен на полу цеха.

Механизм перемещения прижимного устройства 42 для нанесения сварочного шва имеет ходовой винт 54, размещенный вдоль изделия. На корпусе силового цилиндра 44 укреплена гайка 55, взаимодействующая с этим ходовым винтом (фиг. 1).

Собираемый кузов, помимо уже упомянутой особенности (наличие оконных и дверных проемов, верхняя кромка которых лежит выше центра боковой стены для сопряжения с Z-образным профилем рамы выполнена криволинейной. Эта особенность присуща кузовам пассажирских электропоездов.

На свободную сборочную позицию закатывают по рельсам 15 на технологических тележках 16 раму 17 собираемого крупногабаритного изделия коробчатой формы - кузова пассажирского вагона. При этом цилиндр 18 (связи цилиндров 4 и 14 для торцовой стены)разобран, цилиндра 4 и 14 уложены между рельсами, не мешая движению тележки 16. Затем с помощью пневмо- домкратов 1 выверяют положение рамы 17, приподнимая раму над тележками 16. В таком положении рама будет находиться до того момента, когда стены будут установлены, выверены и прихвачены. Исполнительные силовые цилиндры 2 устройства для установки боковых стен находятся в положении I. В любой момент времени после установки боковой стены на предыдущий по ходу сборки кузов V-образный опорный элемент 10 на выдвижном штоке 8 цилиндра 2 принимает очередную стену, при этом подпирают верхние кромки ее дверных и окон- ных проемов, Затем с помощью вспомогательного цилиндра 12 наклоняют цилиндры 2 с подпираемой V-образным опорным элементом боковой стеной сначала до касания с рамой, а затем продолжают движение, пока стена не займет положение И (10-15° ст вертикали). Далее шток цилии- дрг 2 опускаю до касания боковой стены о раму. Ророрзчиезя цилиндр 2 во внешнюю сторону приводят стену в требуемое для спорки положениз I l При этом центром вращения стены вокруг рамы является точка касания стены на раме, а нижний криволинейный борт, вращаясь вокруг упомянутой точки, занимает свое положение, прикрывая нижнюю полку Z-образного профиля ра- м ы.

Следующая операция - выверка боковой стены 3 (фиг. 2). Для этого в случае необходимости устройство для выверки, вращая вокруг шарнира 26, приводят в вертикальное положение с помощью цилиндра 27. с помощью телескопического устройства поднимают звенья 20-23 шарнирного механизма на уровень верхней части оконного (дверного) проема, При этом шток цилиндра 24 привода поворота четырех- звенника находится в выдвинутом положении, фиксирующие элементы, являющиеся оконечностями звеньев 21 и 23, опущены и находятся с внешней стороны боковой стены 3. Далее, опуская шток цилиндра 24, поворачивают четырехзвенник (на чертеже - по часовой стрелке), при этом изогнутое звено 23 входит через оконный проем внутрь кузова. В конечном положении концы звеньев 21 и 23 встанут один на против другого над проемом, взаимодействуя один - с внутренней, з другой - с внешней стороны стень; и производя таким образом позиционирование стены.

Затем используют прижимное устройство 41, являющееся частью стенда, но которое может быть применено самостоятельно или в составе других объектов. С помощью цилиндров 52 и 53 подводят устройство 41 на исходную позицию, включают силовой цилиндр 44, штоки которого, воздействуя на двуплечие рычаги 45 и 47,

замыкают взаимопоглощающие силы, используя собираемое изделие в качестве основания приспособления. При этом за счет шарниров, соединяющих скобу 50 и двуплечий рычаг 45, а также сбоку и опорные элементы 51, обеспечивается сопряжение криволинейной поверхности борта боковой стены и продольного элемента рамы 17 независимо от параметров кривизны. Затем

0 приваривают боковую стену к раме на участках, где осуществлен прижим боковой стены к раме.

Следующий этап - работа подвижного приспособления 42 с приваркой непрерыв5 ным швом, Вращая ходовой винт 54 механизма перемещения, взаимодействующий с гайкой 55, перемещают приспособление 42 вдоль изделия, производя сварку.

Затем с помощью гидроскобы 40 осуще0 СТБЛЯЮТ прижатие нижней кромки борта боковой стены 3 к нижней поверхности Z-обрагного профиля сваривают их.

Монтируют торцовую стену 5. Если исполнительный силовой цилиндр 4 устройст5 ва для установки торцовой стены разъединен с цилиндром 14 поворота, следует соединить их быстросъемным цилиндром 18. Далее помещают торцовую стену на опорный элемент 11, подпирая при этом

0 верхнюю кромку дверного проема. С помощью цилиндров 4 и 14 устанавливают торцовую стену, при этом клиновидный выступ 19 цилиндра 4, взаимодействуя с боковыми кромками стоек дверного проема,

5 центрируется по ним, обеспечивая точность монтажа. Проводится выверка положения и приварка торцовых стен.

На собранные и сваренные стены устанавливают крышку 33 в виде готовой конст0 рукции, сваренной из нескольких частей. Соединение внахлестку верхнего листа 34 крыши 33 делается при окончательном монтаже крыши. Вдоль крыши в отверстия дуг вставляют технологический продольный

5 стержень 32. Затем прижимают крышу к стенам при помощи силового цилиндра 30, для чего вводят шток вместе с захватом 31 через оконный (дверной) проем во внутреннее пространство кузова и захватывают техно0 лог/ческий продольный стержень 32. Шток цилиндра 30 втягивается, создавая усилие прижатия, лосле чего осуществляется приварка дуг крыши к угольнику боковой стены. Для приварки верхнего листа 34 крыши

5 зацепы 38 на силовых цилиндрах 37 замыкают по обеим сторонам кузова с зацепами 36 гибкого элемента 35. При втягивании штоков цилиндров 37 образуемся усилие г,, позволяющее произвести сварку в стыках трех участков верхнего листа,

Собранный кузов на технологических тележках 16 убирают по рельсам 15 со сборочной позиции, предварительно разобрав цилиндр 18 и уложив цилиндры 4 и 14.

Технико-экономические преимущества предлагаемого способа сборки под сварку и стенда для его реализации заключаются в следующем: повышается производительность процесса благодаря возможности совмещения технологических и транспортных операций при монтаже стен; применением механизированных вильчатых захватов и прижимов устраняется ручной труд при сборке; сокращается производственный цикл; уменьшается сложность и сокращается время переналадки стенда на другой типоразмер кузова, поскольку отсутствуют тяжелые малоподвижные колонны и другие детали и переналадка ведется при помощи легких конструкций на шарнирах, переналадкой длин хода штоков исполнительных и вспомогательных цилиндров, что не представляет особой сложности. Снижаются производственные затраты, так как заменяются дорогостоящие массивные металлические конструкции (стапели, порталы) на легкую, ажурную конструкцию практически из двух видов силовых цилиндров с несложным оснащением.

Преимущества изобретения заключаются в расширении технологических возможностей, устройство пригодно для обслуживания свариваемых деталей различной кривизны и с использованием силового замыкания взаимопоглощающих сил. причем изделие применяется в качестве основания приспособления для сборки.

Формула изобретения 1. Способ сборки под сварку кузова вагона, при котором на базовую поверхность устанавливают раму кузова, производят выверку ее положения, на раму устанавливают боковые стены кузова, выверяют их положение и прижимают к раме, устанавливают на раму торцовые стены кузова, выверяют их положение и прижимают к раме, затем на боковые и торцовые стены кузова устанавливают крышу, прижимают ее к стенам, после чего осуществляют сварку, отличающийся тем, что, с целью повышения надежности сборки кузова с оконными и/или дверными проемами на боковых стенах и дверными проемами на торцовых стенах установку боковых стен осуществляют, подпирая кромку оконного проема со стороны крыши, выверку положения боковых стен осуществляют путем фиксации их с обеих сторон, а прижатие крыши к стенам осуществляют изнутри.

стен кузова которые оснащены опорными элементами для боковых стен и/или дверных проемов и силовым цилиндром их перемещения, устройства для выверки положения стены, отличающийся тем,

0 что стенд оснащен установленными с возможностью регулируемого перемещения в направлении, перпедикулярном плоскости основания, ложементами для рамы кузова, устройствами для установки торцовых стен,

5 каждое из которых выполнено в виде шар- нирно соединенного с основанием силового цилиндра с опорным элементом для кромки дверного проема, каждый силовой цилиндр устройства для установки боковых стен ку0 зова шарнирно соединен с основанием, а его опорный элемент выполнен V-образным для кромки оконного проема, расположенной со стороны крыши.

для установки боковых и торцовых стен оснащен шарнирно соединенным с его корпусом и с основанием силовым цилиндром для поворота каждого силового цилиндра уст- 0 ройств для установки боковых и торцовых стен кузова.

5 элементом с опорами для боковых кромок дверных проемов.

5 положения боковой стены оснащено стойкой с шарнирным четырехзвенником и приводом его поворота, одно из звеньев шарнирного четырехзвенника оснащено опорным участком для наружной поверхно0 сти стены, другое из них оснащено опорным участком для внутренней поверхности стены.

цилиндра, шарнирно соединенного с шарнирным четырехзвенником и корпусом силового цилиндра устройства для выверки положения боковой стены,

приводом перемещения прижимного рычага, двуплечего рычага с шарнирно установ- ленными на его концах опорными элементами.

1, Устройство по п. 10, о т л и ч а ю щ ее с я тем, что оно оснащено шарнирно соединенным с основанием и приводом перемещения прижимного рычага силовым цилиндром,

20 V

$i/.3

MA

gS

« JTVeT

J

Фиг

55

Л

Л

Фиг. 5

м

53

| Технология вагоностроения и ремонта вагонов | |||

| Под ред | |||

| В.И.Безценного | |||

| - М.: Транспорт, 1976, с | |||

| Приспособление, обнаруживающее покушение открыть замок | 1910 |

|

SU332A1 |

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Чиркин В.В | |||

| и др | |||

| Технология вагоностроения | |||

| - М.: Науч.-техн | |||

| изд | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

| Патент США № 3480271 | |||

| Нож для надрезывания подошвы рантовой обуви | 1917 |

|

SU269A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-30—Публикация

1990-05-03—Подача