Изобретение относится к сварочному производству, а именно к устройствам для сборки полотнищ с усилением под сварку, преимущественно для сборки обшивы с каркасом боковой стены магистрального полувагона и может быть использовано на вагоно строительных заводах, а также на других машиностроительных предприя тиях, где требуется обеспечить точную сборку готового каркаса с полотнищем под сварку. Известна установка для сборки двутавра с накладными поясами, содержащая основание с установленными на нем прижимными и базирующими механизмами, а также тележку с зажи ной траверсой. При сборке лист нижн пояса кладется на опорные платики п упорам и прижимается к ним поперечн ми винтовыми прижимами. Затем на ни ний пояс устанавливают двутавр и торцовым пневмоприжимом прижимают е к торцовому упору и фиксатору. При этом двутавр центрируется вдоль про дольной оси установки. После зажима балки, установки., ручного выравнивания относительно двутавра и закрепления верхнего Лояса производят сварку 1. Недостатком описанной установки является раздельное осуществление укладки двутавра на нижний пояс и его центрирования, что увеличивает время сборки, снижая производительность. Кроме того, ввиду того что центрирование двутавра вдоль продольной оси выполняется путем прижима его к жесткому торцовому упору, происходит несимметричное относительно середины нижнего пояса распределение допуска длины балки. Это снижает точность сборки. Наиболее близкий к предлагаемому стенд для сборки под сварку пространственных конструкций содержит смонтированные на основании прижимные механизмы и базирукяцие механизмы, каждый из которых выполнен в виде шарнирно связанного со штоком силового цилиндра прижимного рычага и пальца 2. Недостатком известного стенда является то, что сложен процесс зажима и фиксирования изделий.

Цель изобретения - повышение производительности путем совмещения зажима и фиксирования изделий.

Указанная цель достигается тем, что на штоке силового цилиндра перпендикулярно плоскости основания смонтирована приводная опорная штанга для изделия, а в корпусе силового цилиндра выполнен криволинейный паз с ориентирующим и установочным участками, расположенный между шарниром для крепления рычага и плоскостью основания, а на рычаге смонтирован палец, взаимодействующий с упомянутым пазом, при этом расстояние от оси штанги до оси ориентирующего участка паза меньше расстояния от оси Упомянутой штанги до оси установочного участка паза.

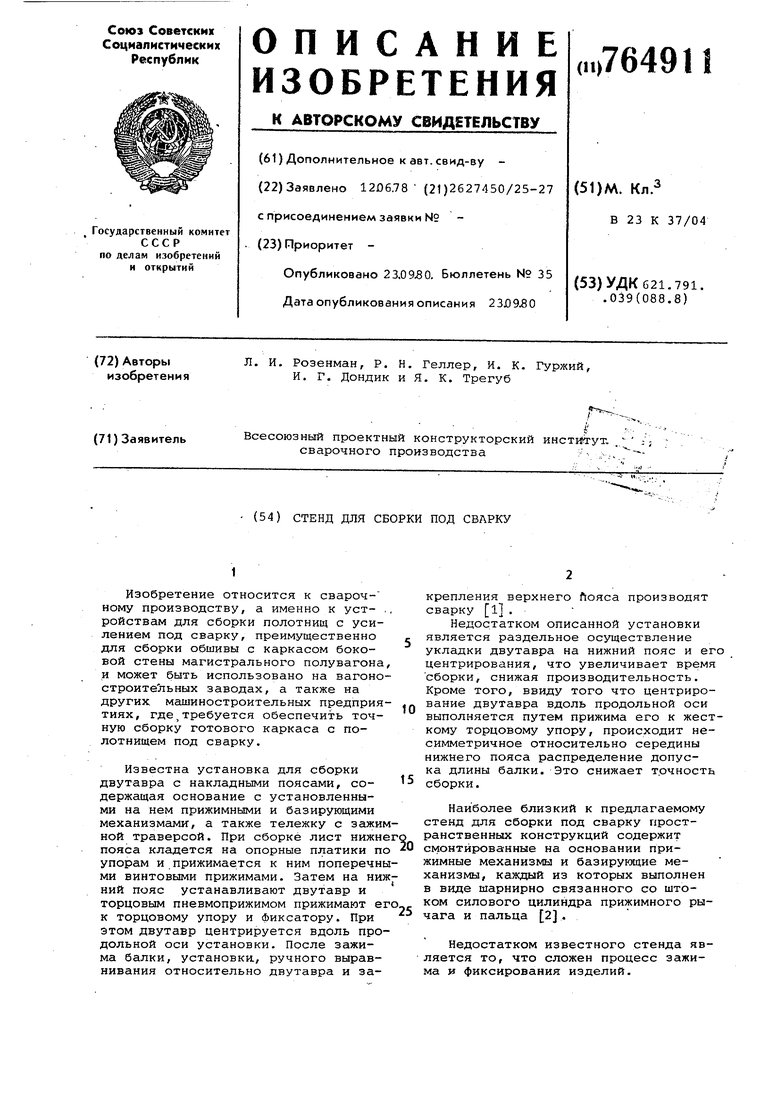

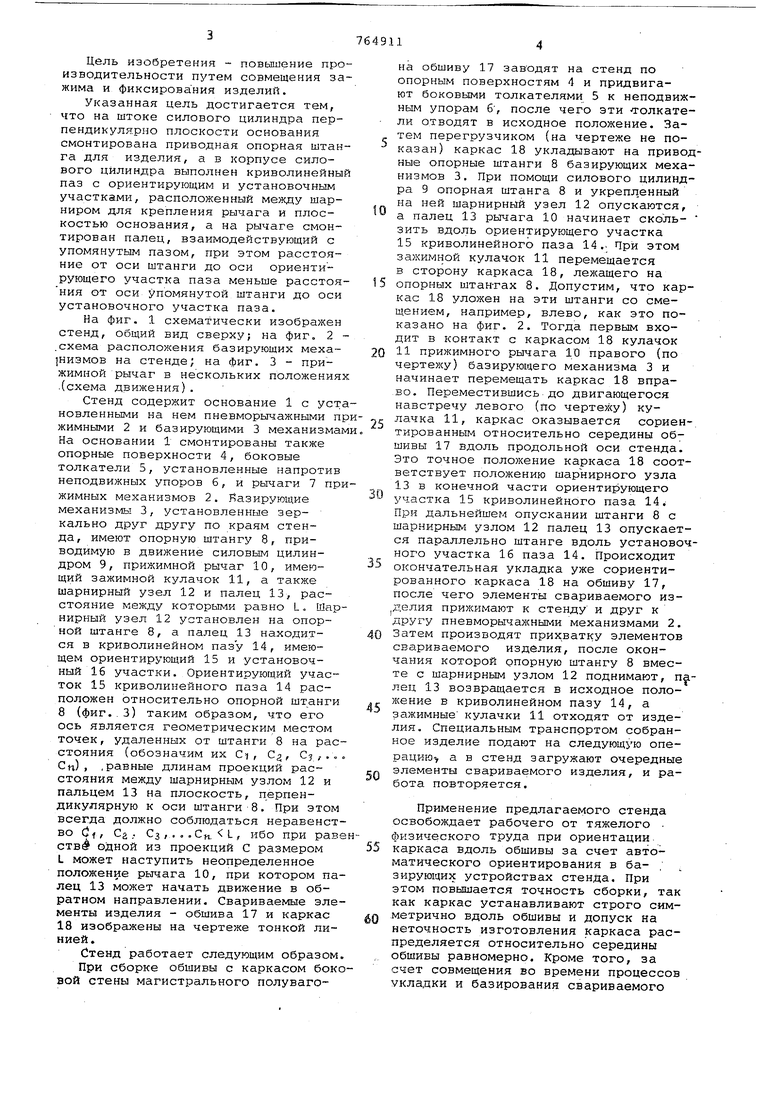

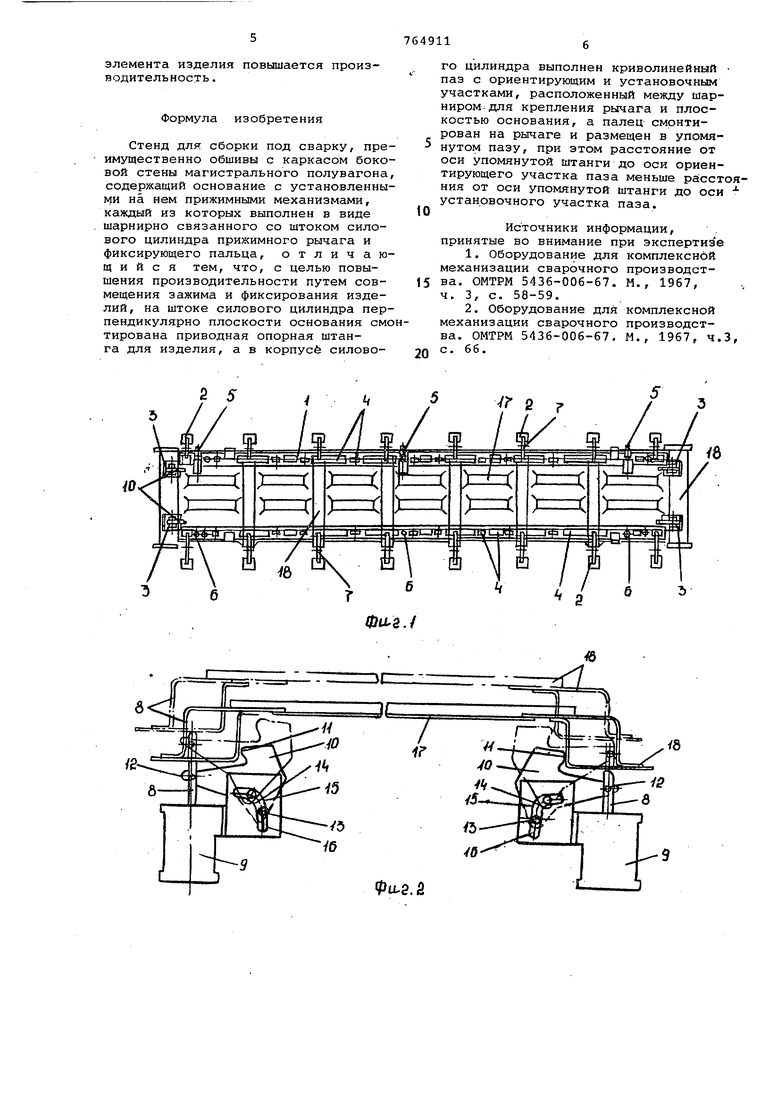

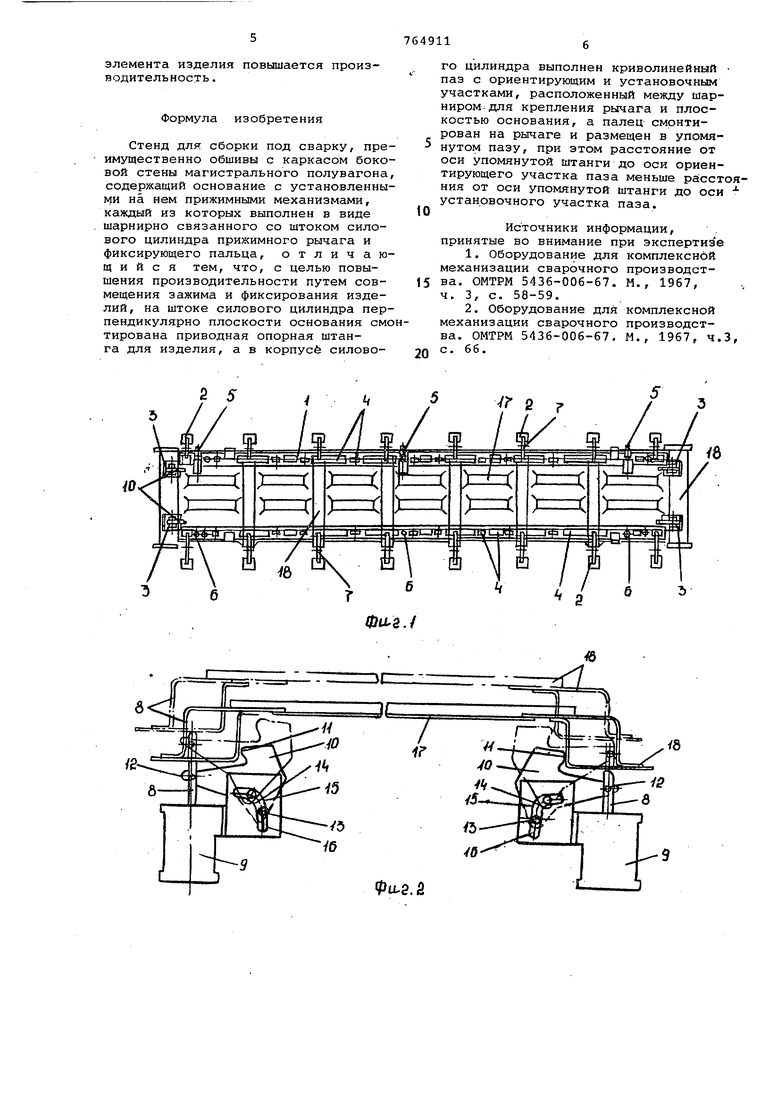

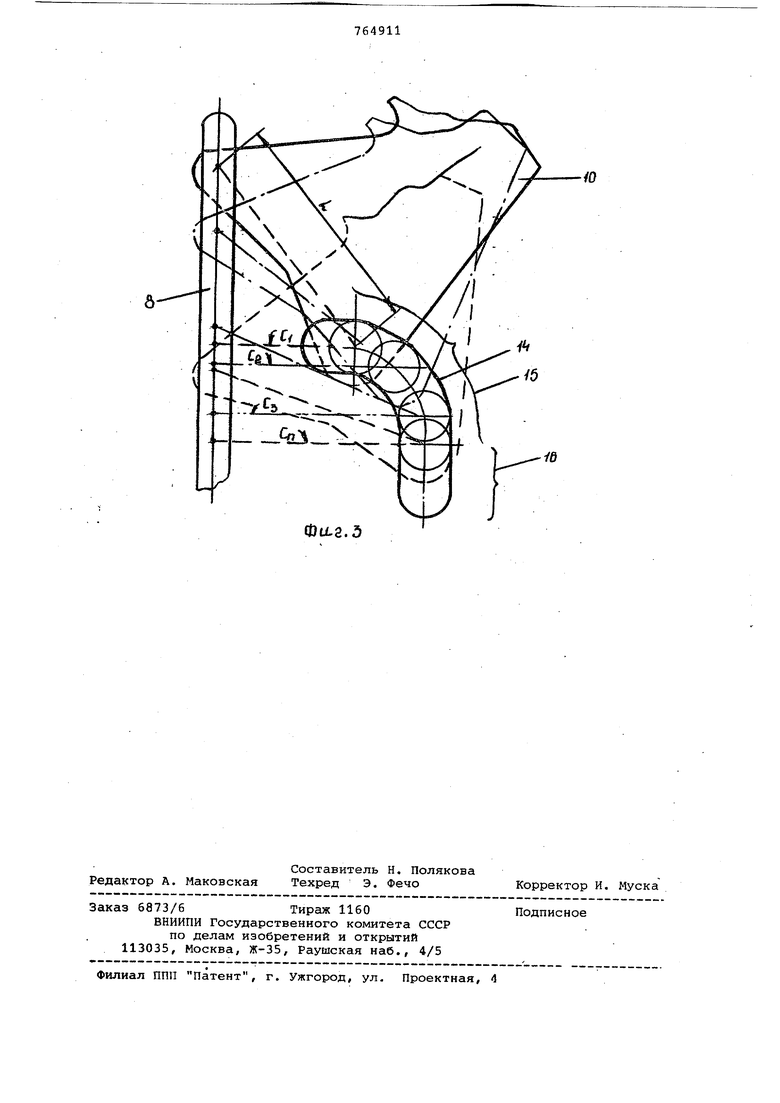

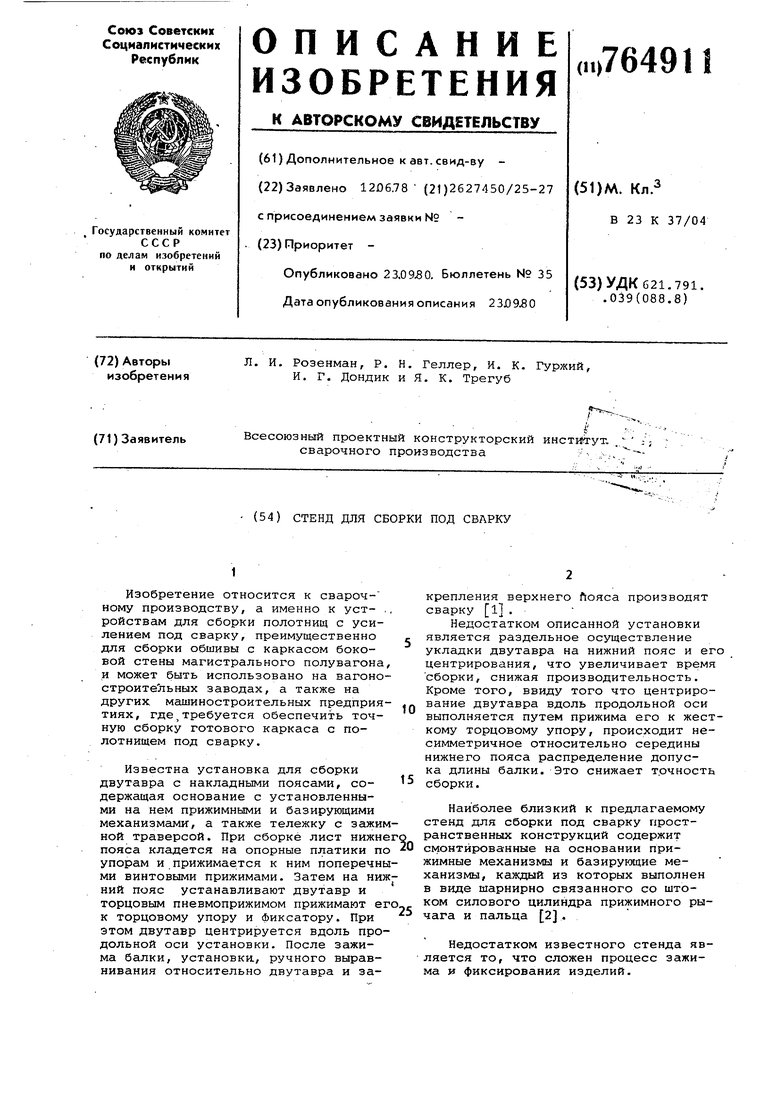

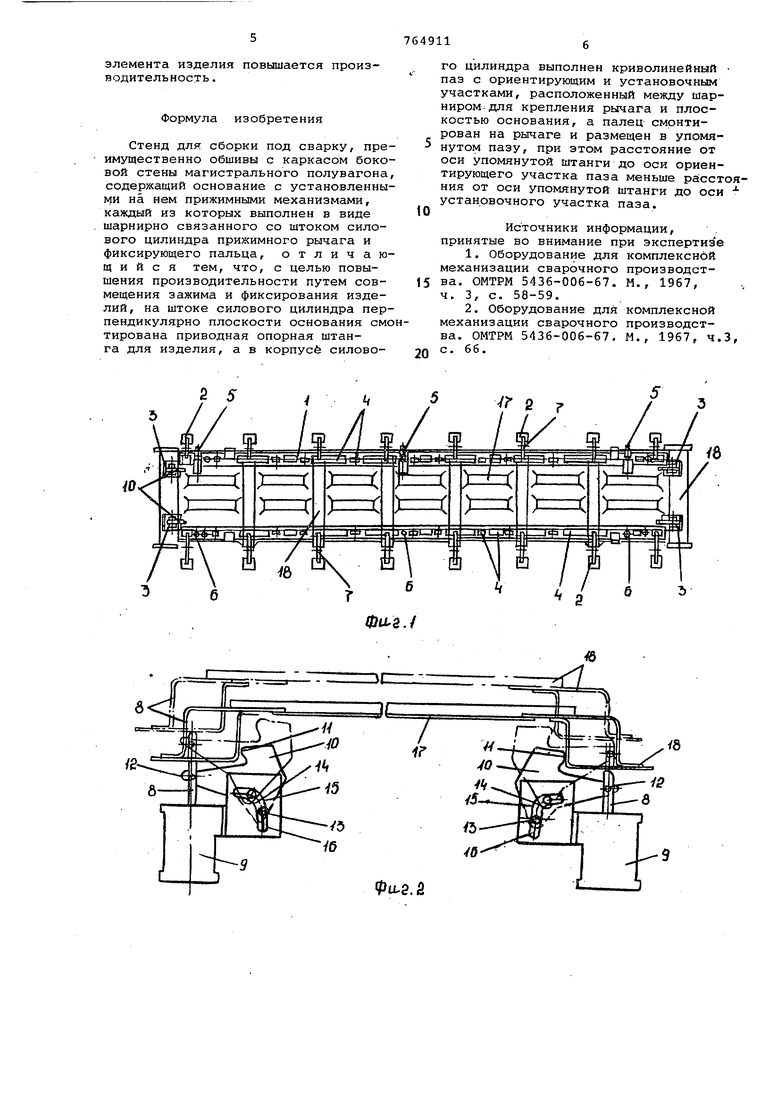

На фиг. 1 схематически изображен стенд, общий вид сверху; на фиг. 2 .схема расположения базирующих меха1НИЗМОВ на стенде; на фиг. 3 - прижимной рычаг в нескольких положениях .(схема движения).

Стенд содержит основание 1 с установленными на нем пневморычажными пржимными 2 и базирующими 3 механизмам На основании 1 смонтированы также опорные поверхности 4, боковые толкатели 5, установленные напротив неподвижных упоров 6, и рычаги 7 прижимных механизмов 2. базирующие механизмы 3, установленные зеркально друг другу по краям стенда, имеют опорную штангу 8, приводимую в движение силовым цилиндром 9, прижимной рычаг 10, имеющий зажимной кулачок 11, а также шарнирный узел 12 и палец 13, расстояние между которыми равно L. Шарнирный узел 12 установлен на опорной штанге 8, а палец 13 находится в криволинейном пазу 14, имеющем ориентирующий 15 и установочный 16 участки. Ориентирующий участок 15 криволинейного паза 14 расположен относительно опорной штанги 8 (фиг..3) таким образом, что его ось является геометрическим местом точек, удаленных от штанги 8 на расстояния (обозначим их Ct , С, Cj , , , Сп), .равные длинам проекций расстояния между шарнирным узлом 12 и пальцем 13 на плоскость, перпендикулярную к оси штанги 8. При этом всегда должно соблюдаться неравенство df, Са . С},.,,Сп.1, ибо при равств одной из проекций С размером L может наступить неопределенное положение рычага 10, при котором палец 13 может начать движение в обратном направлении. Свариваемые элементы изделия - обшива 17 и каркас 18 изображены на чертеже тонкой линией.

Стенд работает следующим образом При сборке обшивы с каркасом боквой стены магистрального полувагона обшиву 17 заводят на стенд по опорным поверхностям 4 и придвигают боковыми толкателями 5 к неподвижным упорам 6, после чего эти голкатели отводят в исходное положение. Затем перегрузчиком (на чертеже не показан) каркас 18 укладывают на привоные опорные штанги В базирующих механизмов 3. При помощи силового цилиндра 9 опорная штанга 8 и укрепденный на ней шарнирный узел 12 опускаются, а палец 13 рычага 10 начинает скользить вдоль ориентирующего участка 15 криволинейного паза 14.. При этом зажимной кулачок 11 перемещается в сторону каркаса 18, лежащего на опорных штантах 8. Допустим, что каркас 18 уложен на эти штанги со смещением, например, влево, как это показано на фиг. 2. Тогда перввлм входит в контакт с каркасом 18 кулачок 11 прижимного рычага 10 правого (по чертежу) базирующего механизма 3 и начинает перемещать каркас 18 вправо. Переместившись до двигающегося навстречу левого (по чертежу) кулачка 11, каркас оказывается сориен тированным относительно середины обшивы 17 вдоль продольной оси стенда. Это точное положение каркаса 18 соответствует положению шарнирного узла 13 в конечной части ориентирующего участка 15 криволинейного паза 14. При дальнейшем опускании штанги 8 с шарнирным узлом 12 палец 13 опускается параллельно штанге вдоль установоного участка 16 паза 14. Происходит окончательная укладка уже сориентированного каркаса 18 на общиву 17, после чего элементы свариваемого из,делия прижимают к стенду и друг к другу пневморычажными механизмами 2. Затем производят прихватку элементов свариваемого изделия, после окончания которой рпорнуш штангу 8 вместе с шарнирным узлом 12 поднимают, плец 13 возвращается в исходное положение в криволинейном пазу 14, а зажимные кулачки 11 отходят от изделия. Специальным транспортом собранное изделие подают на следующую операцию-, а в стенд загружают очередные элементы свариваемого изделия, и работа повторяется.

Применение предлагаемого стенда освобождает рабочего от тяжелого . физического труда при ориентации каркаса вдоль обшивы за счет автоматического ориентирования в базирующих устройствах стенда. При этом повышается точность сборки, так как каркас устанавливают строго симметрично вдоль обшивы и допуск на неточность изготовления каркаса распределяется относительно середины обшивы равномерно. Кроме того, за счет совмещения во времени процессов укладки и базирования свариваемого

элемента изделия повышается производительность.

Формула изобретения

Стенд для сборки под сварку, преимущественно обшивы с каркасом боковой стены магистрального полувагона содержащий основание с установленными на нем прижимными механизмами, каждый из которых выполнен в виде шарнирно связанного со штоком силового цилиндра прижимного рычага и фиксирующего пальца, отличающийся тем, что, с целью повышения производительности путем совмещения зажима и фиксирования изделий, на штоке силового цилиндра перпендикулярно плоскости основания смотирована приводная опорная штанга для изделия, а в корпусе силового цилиндра выполнен криволинейный паз с ориентирующим и установочным участками, расположенный между шарниром;для крепления рычага и плоскостью основания, а палец смонтирован на рычаге и размещен в упомянутом пазу, при этом расстояние от оси упомянутой штанги до оси ориентирующего участка паза меньше расстояния от оси упомянутой штанги до оси установочного участка паза.

Источники информации, принятые во внимание при экспертизе

1.Оборудование для комплексной механизации сварочного производства. ОМТРМ 5436-006-67. М. , 1967, ч. 3, с. 58-59.

2.Оборудование для комплексной механизации сварочного производства. ОМТРМ 5436-006-67. М., 1967, ч.З,

Q с. 66. б

ti-S./ .r-m .й г ...J

Фаз.5

Уб

Ч J

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для сборки и сварки стенок кузовов транспортных средств | 1980 |

|

SU919846A1 |

| Стенд для сборки под сварку изделий | 1978 |

|

SU770713A1 |

| Стенд для сборки под сварку | 1986 |

|

SU1375426A1 |

| Поточная линия для сборки и сварки листовых конструкций | 1977 |

|

SU707740A1 |

| Стенд для сборки пространственных рамных конструкций | 1982 |

|

SU1110584A1 |

| Зажимное приспособление для сборки под сварку | 1978 |

|

SU766799A1 |

| Поточная механизированная линия для сборки и сварки листов в длинномерные полотнища | 1979 |

|

SU891291A1 |

| Стенд для сборки и сварки металлоконструкций | 1988 |

|

SU1608030A1 |

| Стенд сборки кузова полувагона | 1984 |

|

SU1152840A1 |

| Полувагон железнодорожный | 2017 |

|

RU2656795C1 |

Авторы

Даты

1980-09-23—Публикация

1978-06-12—Подача