Изобретение относится к машиностроению, конкретно к средствам для автоматизации механообработки.

Известна автоматизированная транспортно-складская система (АТСС), обеспечивающая доставку грузов (заготовок, инструмента, приспособлений) в таре из централизованного накопителя подвесным транспортным манипулятором на пристаночные накопители автоматизированного технологического комплекса. Система содержит связанные между собой автоматизированный стеллаж с краном-штабелером и приемно-выдающими устройствами и подвесной транспортный робот, трасса которого симметрична относительно приемно-передающих столов с обменной позицией под трассой робота, предназначенных для обслуживания соответствующих им рабочих позиций. Приемно-передающие столы в этой системе объединены в группы с примыканием друг к другу их боковых сторон и размещены перпендикулярно трассе перемещения подвесного робота, при этом торцы столов обращены к соответствующим им рабочим позициям.

Недостаток этой системы состоит в том, что позиции пристаночных накопителей распределены в горизонтальной плоскости и поэтому при ограниченной площади имеют ограниченный объем накопления грузов, не обеспечивающий необходимой длительности автономной работы станка, например, при отказе транспортного манипулятора, что снижает функциональную надежность комплекса.

Для устранения этого недостатка пристаночные накопители выполняют с вертикальным распределением ячеек.

Так выполнен известный автоматизированный технологический комплекс, содержащий приемно-отправочный модуль, включающий стойки-накопители, автоматический манипулятор и приемно-отправочные столы; автоматизированные технологические модули, включающие технологическое оборудование, стойки-накопители, автоматизированные манипулято- ры и приемно-отправочные столы, а также подвесную транспортную систему, включающую трассу, проходящую над стойками-накопителями приемно-отправочного и технологических модулей и перемещаемый по ней манипулятор с грузонесущим элементом. У каждой единицы технологического оборудования размещаются верти- кальные автоматизированные стойки-накопители, каждая из которых оснащена своим автоматическим манипулятором для перемещения грузов между ячейками внутри накопителя. Перемещение грузов накопителями осуществляется подвесным транспортным манипулятором. Как и в подавляющем большинстве подвесных транспортных манипуляторов, в этом комплексе грузонесущий элемент транспортного манипулятора представляет собой вертикально подвижное относительно перемещаемой по трассе каретки устройство активного захвата грузов.

Поскольку транспортный манипулятор осуществляет обмен (ставит или снимает) грузами только с верхним этажом накопителя, то последующий (после очередного обмена) обмен грузами в том или ином направлении невозможен до тех пор, пока не будет освобождена верхняя ячейка (этаж) накопителя. Таким образом, для обеспечения нормального функционирования верхняя ячейка накопителя должна быть постоянно свободна и заниматься только для обмена грузами, на время от установки одним манипулятором до съема другим манипулятором, т.е. верхняя ячейка используется только как обменная и не может быть использована для хранения (накопления) грузов.

Кроме того подвесные транспортные системы имеют ограничение по высоте, а следовательно, и по количеству ячеек накопителей, определяемое величиной подвеса трассы (расстоянием от плоскости подвеса) и величиной вертикального перемещения грузонесущего элемента транспортного манипулятора над установочной плоскостью (уровнем) верхней ячейки накопителя при установке и съеме груза. Это ограничение сужает область применения подобных систем только до достаточно высоких (не менее четырех метров) производственных помещений, ибо устанавливать накопители, состоящие из двух-трех ячеек по вертикали, нецелесообразно, поскольку это не дает большого преимущества перед горизонтальным распределением ячеек накопителя.

Так как сократить высоту подвеса трассы транспортного манипулятора не всегда возможно, пытаются устранить ограничение, связанное с обменом грузами через верхний этаж накопителя, например, путем реализации одновременного обмена грузами в прямом и обратном направлении между транспортным манипулятором и пристаночными накопителями. Однако в этих комплексах емкость накопителей ограничена двумя этажами, а транспортный манипулятор выполняется двухместным в вертикальном направлении. Таким образом, здесь также имеется жесткое ограничение по емкости накопителя и, кроме того, усложнен транспортный манипулятор.

Устранение ограничений по количеству ячеек накопителей, вызываемых вертикальным перемещением грузонесущего элемента и исключением из оборота (накопления грузов) верхней ячейки, возможно при прямом обмене грузами между транспортным манипулятором и пристаночным манипулятором накопителя, как например, в гибкой автоматизированной системе, где обеспечен непосредственный обмен тарными грузами в прямом и обратном направлении между транспортными устройствами (активным в процессе обмена грузами штабелером накопительной системы и пассивной в этом обмене тележкой транспортной системы).

Однако платформа тележки выполнена поворотной и многоместной для размещения нескольких грузов, а также снабжена механизмом управления ее подъемом и поворотом. При этом напольное исполнение тележки имеет существенный недостаток перед подвесным транспортом, так как занимает дополнительную производственную площадь.

Необходимо решить задачу реализации распределенной АТСС с подвесной транспортной системой и вертикальными накопителями в условиях ограниченного по высоте производственного помещения.

Сущность изобретения состоит в том, что в автоматизированном технологическом комплексе, содержащем приемно-отправочный модуль, включающий стойки-накопители, автоматический манипулятор и приемно-отправочные столы, автоматизированные технологические модули, включающие технологическое оборудование, стойки-накопители, автоматические манипуляторы и приемно-отправочные столы, а также подвесную транспортную систему, включающую трассу, проходящую над стойками-накопителями приемно-отправочного и технологических модулей и транспортный манипулятор с грузонесущим элементом, согласно изобретению грузонесущий элемент жестко закреплен на транспортном манипуляторе и выполнен в виде ячейки стойки-накопителя с возможностью размещения над каждой стойкой-накопителем и взаимодействия с соответствующим автоматическим манипулятором, при этом расстояние между несущей поверхностью грузонесущего элемента и установочной поверхностью верхнего яруса каждой стойки-накопителя в вертикальной плоскости равно расстоянию между установочными поверхностями в смежных ячейках стоек-накопителей.

Кроме того, каждая стойка-накопитель в зоне взаимодействия с транспортным манипулятором снабжена боковыми ограничителями грузонесущего элемента.

Кроме того, подвесная транспортная система снабжена боковыми ограничителями грузонесущего элемента транспортного манипулятора, закрепленными на несущих элементах трассы над каждой стойкой-накопителем.

Кроме того, каждый приемно-отправочный стол выполнен с возможностью закрепления на каждом из ярусов стойки-накопителя, с каждой из ее сторон, не обращенных к автоматическому манипулятору.

При осуществлении изобретения может быть достигнут следующий технологический результат:

обеспечивается реализация аналогичных комплексов в производственных помещениях, высота которых по известным решениям делала нецелесообразной или неэффективной использование подвесного транспортного робота, при этом транспортный робот упрощается, так как исключается вертикальное перемещение грузонесущего элемента к ячейке верхнего яруса стойки-накопителя для обмена грузами, упрощается и грузонесущий элемент, так как он выполняется пассивным, поскольку операцию обмена грузами выполняет автоматический манипулятор;

кроме того, грузонесущий элемент подвесного транспортного робота удерживается в позиции обмена с накопителем даже при смещении центра тяжести груза в передаваемом грузоносителе;

дополнительно обеспечивается реализация большого многообразия компоновок транспортно-складской системы (ТСС) автоматизированного технологического комплекса, функционирующей либо автономно, либо во взаимодействии с другими ТСС, как подвесными, прием на уровне любого яруса, так и напольными, а вместе с уменьшением ограничения по высоте помещения обеспечивает возможность реализации автоматизированных технологических комплексов с подвесной транспортной системой в ранее не допускающих этого производственных помещениях.

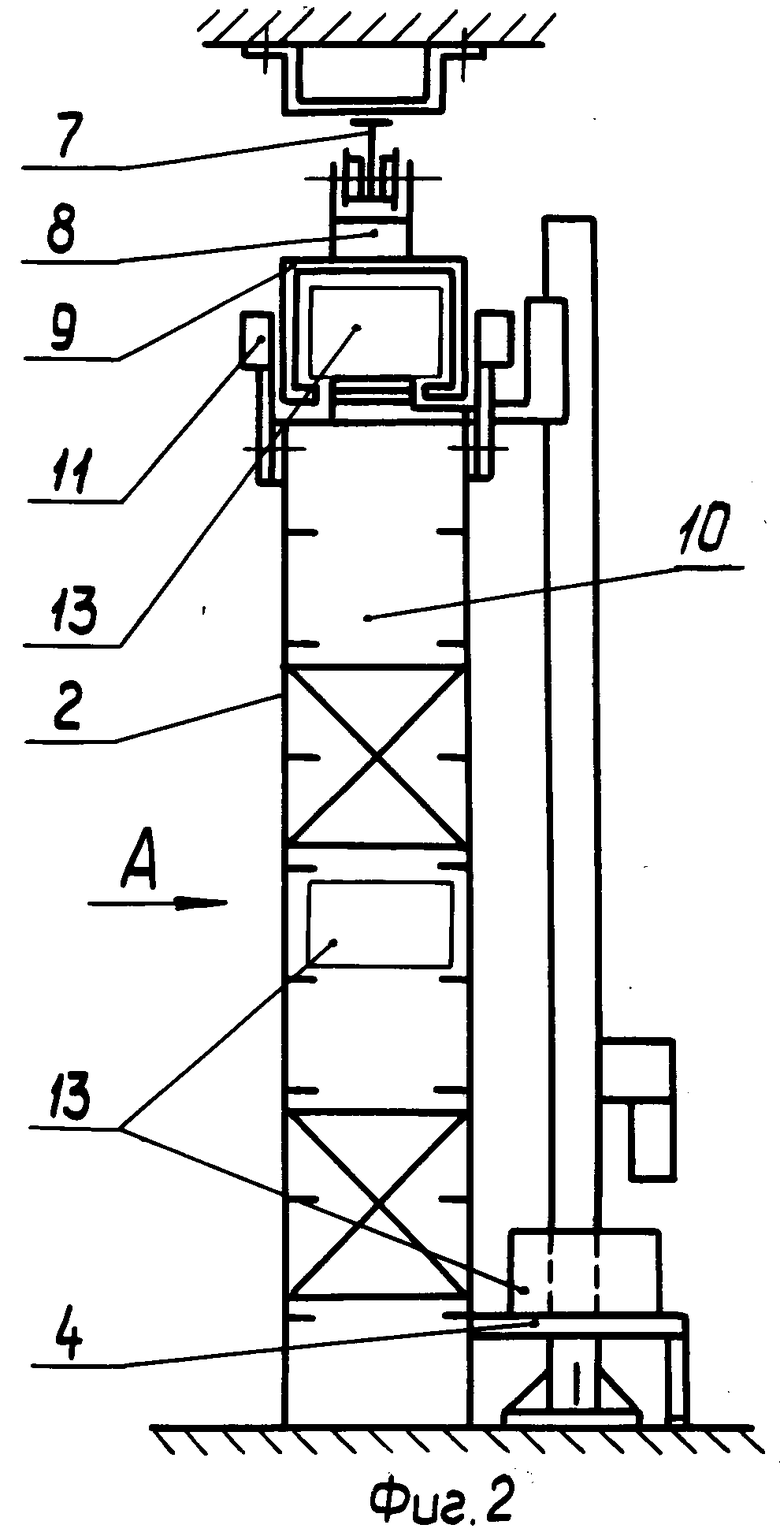

На фиг.1 схематически показан автоматизированный технологический комплекс, вид в плане; на фиг.2 приемно-отправочный и пристаночный накопитель; на фиг.3 вид по стрелке А на фиг.2; на фиг.4 пример крепления боковых ограничителей на несущих элементах трассы; на фиг.5 варианты компоновки накопителей.

На фиг.1-5 приняты следующие обозначения: 1 приемно-отправочный модуль, 2 стойка-накопитель, 3 автоматический манипулятор, 4 приемно-отправочный стол, 5 автоматизированный технологический модуль, 6 технологическое оборудование, 7 трасса подвесной транспортной системы, 8 транспортный манипулятор, 9 грузонесущий элемент, 10 ячейка стойки-накопителя, 11 ограничители грузонесущего элемента, 12 несущие элементы трассы, 13 подъемная платформа, 14 выдвижная телескопическая платформа, 15 грузоноситель (тара, поддон и т.п.), 16 пристаночный накопитель.

На производственной площади автоматизированного технологического комплекса распложены один или несколько приемно-отправочных модулей 1, состоящих из стоек-накопителей 2, автоматического манипулятора 3 и приемно-отправочных столов 4, а также несколько автоматизированных технологических модулей 5, состоящих каждый из технологического оборудования 6, стоек-накопителей 2, автоматического манипулятора 3 и приемно-отправочных столов 4.

Над стойками-накопителями 2 проходит трасса 7 подвесной транспортной системы, по которой перемещается транспортный манипулятор 8 с жестко (неподвижно) прикрепленным к нему снизу грузонесущим элементом 9, выполненным в виде ячейки 10 стойки-накопителя.

Для исключения смещения грузонесущего элемента 9 относительно стойки-накопителя 2 в направлении, перпендикулярном трассе 7, позиции размещения грузонесущего элемента 9 над стойками-накопителями 2 ограничиваются в этом направлении ограничителями 11, закрепленными либо на стойках-накопителях 2 (фиг.2 и 3), либо на несущих элементах трассы 12 (фиг.4).

Стойки-накопители 2 представляют вертикально устанавливаемые стойки с ячейками 10 для размещения грузоносителя 15.

Приемно-отправочные столы 4 представляют собой передаточную систему, обеспечивающую обмен грузоносителями 13 со стойкой-накопителем 2 в прямом и обратном направлении и может пристыковываться (а соответственно осуществлять обмен грузоносителями) к любому этажу (ярусу) стойки-накопителя 2.

Автоматический манипулятор 3 имеет перемещаемую в вертикальном направлении подъемную платформу 14, на которой закреплена выдвигаемая в двух противоположных направлениях в горизонтальной плоскости телескопическая платформа 15. Автоматический манипулятор 3 обеспечивает перемещение грузоносителей 13 между ячейками 10 стойки-накопителя 2.

Совокупность автоматического манипулятора 3, стоек-накопителей 2 и приемно-отправочных столов 4 в составе автоматизированных технологических модулей 5 образуют пристаночные накопители 16. Таким образом, приемно-отправочные модули 1 и пристаночные накопители 16 выполнены однотипными и состоят из конструктивно независимых, но взаимодействующих между собой стоек-накопителей 2, автоматического манипулятора 3 и приемно-отправочных столов 5.

Варианты компоновок пристаночных накопителей и приемно-отправочных модулей приведены на фиг.5.

Приемно-отправочный модуль 1 может выполняться как в виде, описанном выше, так и в виде многостоечного стеллажа-накопителя, обслуживаемого краном-штабелером, например, типа САС-100, СА-025М, РСК-0,25 и др.

Трасса 7 размещена над стойками-накопителями 2 на такой высоте, что несущая поверхность грузонесущего элемента 9 размещается над установочной поверхностью верхнего яруса (этажа) стойки-накопителя 2 и расстоянии (высоте), равном шагу ярусов накопителя. Таким образом, грузонесущий элемент 9 при останове его над стойкой-накопителем 2 для обмена с последней грузами (грузоносителями) образует на это время (обмена) дополнительный верхний ярус, к которому обеспечивается стандартный доступ автоматического манипулятора 3 для установки или съема грузоносителя.

Автоматизированный технологический комплекс работает следующим образом.

Грузы (заготовки, инструмент, приспособления), предназначенные для размещения в приемно-отправочном модуле 1, доставляются в грузоносителе (таре, поддоне) 15 и устанавливаются на один из приемно-отправочных столов 4 прием- но-отправочного модуля 1, откуда грузоноситель 13 при помощи передаточной системы перемещается в ячейку яруса стойки-накопителя 2, к которому пристыкован приемно-отправочный стол 4 (например, если он пристыкован на первом ярусе, то грузоноситель 13 перемещается в ячейку первого яруса). Конструктивное исполнение передаточной системы не имеет принципиального значения: она может быть выполнена в виде транспортера, рольганга, передаточного устройства шагового типа и т.п. Для обеспечения беспрепятственного приема-отправки грузоносителей 13 через приемно-отправочные столы 4 ячейки накопителей 2, к которым пристыкованы эти столы, должны быть постоянно свободными заниматься только на время приема-отправки груза. Поэтому при появлении груза (грузоноситель 13) в соответствующей ячейке стойки-накопителя 2 (например, на первом ярусе) этот груз перемещается в одну из свободных ячеек стойки-накопителя 2. Для этого подъемная платформа 14 автоматического манипулятора 3 перемещается ниже (на величину Δи) установочной поверхности ячейки первого яруса, и из этой позиции автоматический манипулятор 3 выполняет цикл съема грузоносителя из ячейки, который заключается в следующем.

В сторону ячейки с грузоносителем 13, выдвигается телескопическая платформа 15, после чего подъемная платформа 14 перемещается вверх, при этом грузоноситель 13 приподнимается над установочной поверхностью ячейки (на величину Δв). После этого телескопическая платформа 15 возвращается в исходное положение, и грузоноситель оказывается в транспортном положении манипулятора. После этого грузоноситель 13 перемещается подъемной платформой 14 к одной из свободных ячеек накопителя 2, при этом платформа 14 останавливается выше (на величину Δв) установочной поверхности этой ячейки. Из этой позиции выполняется цикл установки грузоносителя 13 в ячейку, который заключается в следующем.

В сторону ячейки, в которую нужно установить грузоноситель 13, выдвигается телескопическая платформа 15 с грузоносителем 13, затем подъемная платформа 14 опускается ниже установочной поверхности ячейки на величину Δн, при этом грузоноситель 13 остается на установочной поверхности ячейки. Освободившаяся платформа 15 возвращается в исходное положение.

Величины Δв и Δн задаются следующим образом.

Значение Δв должно обеспечивать свободное перемещение размещенного на телескопической платформе грузоносителя над установочной поверхностью ячейки стойки-накопителя.

Значение Δн должно обеспечивать свободное перемещение телескопической платформы под размещенным в ячейке стойки-накопителя грузоносителем.

На этом операция перемещения грузоносителя 13 из одной ячейки стойки-накопителя 2 в другую заканчивается. Как видно из вышеописанного, она состоит из четырех этапов: перемещения в позицию съема грузоносителя из ячейки, цикла съема грузоносителя из ячейки, перемещения в позицию установки груза в ячейку, цикла установки грузоносителя в ячейку. Причем циклы съема и установки могут выполняться в две противоположные стороны (см. фиг.3, 5). Аналогичным образом выполняются все перемещения грузоносителей 13 между ячейками стойки-накопителя 2.

Отправка грузов из приемно-отправочного модуля 1 за пределы автоматизированного транспортного комплекса осуществляется следующим образом.

Необходимый к отправке грузоноситель 13 перемещается автоматическим манипулятором 3, как описано выше, из ячейки, где он размещался, в ячейку первого яруса, откуда грузоноситель 13 при помощи передаточной системы перемещается на приемно-отправочный стол 4, с которого отправляется за пределы комплекса.

Перемещение грузоносителей 13 между пристаночными накопителями 16, а также между ними и приемно-отправочным модулем 1, осуществляется при помощи подвесной транспортной системы следующим образом.

Транспортный манипулятор 8 перемещается по трассе 7 к стойке-накопителю 2, из которой нужно отправить грузоноситель 13, и останавливается над ней в позиции обмена, как показано на фиг.2-4, при этом грузонесущий элемент 9 располагается над стойкой-накопителем 2 на такой высоте, что расстояние между несущей поверхностью грузонесущего элемента 9 и установочной поверхностью верхнего яруса стойки-накопителя 2 оказывается равным шагу ярусов стойки-накопителя 2. В то же время ограничители 11 грузонесущего элемента предохраняют от его смещения в направлении, перпендикулярном трассе 7, что особенно важно при транспортировании грузов, укладываемых неупорядоченно (например, россыпью), когда трудно совместить центр тяжести груза с осью трассы, что может привести к смещению грузонесущего элемента 9. Таким образом, грузонесущий элемент 9 по всем трем координатам: высоте, вдоль и перпендикулярно трассе оказывается в позиции дополнительной ячейки стойки-накопители 2 и, таким образом, идентичен ей и, следовательно, может обслуживаться автоматическим манипулятором 3 в качестве обычной ячейки стойки-накопителя 2.

В результате этого автоматический манипулятор 3 перемещает предназначенный для отправки грузоноситель 13 из ячейки стойки-накопителя 2, в которой он находился, в грузонесущий элемент 9 транспортного манипулятора 8, выполняя при этом изложенную выше стандартную четырехэтапную процедуру перемещения грузоносителя 13 из ячейки в ячейку, в результате чего отправляемый грузоноситель 13 оказывается установленным в грузонесущем элементе 9 транспортного манипулятора 8.

Транспортный манипулятор 8 перемещается по трассе 7 к стойке-накопителю 2, в которую нужно переместить находящийся в его грузонесущем элементе 9 грузоноситель 13, и останавливается над стойкой-накопителем 2 в позиции обмена, как описано выше, т.е. по всем координатам в позиции дополнительной ячейки стойки-накопителя 2, в которую отправляется грузоноситель 13. После этого автоматический манипулятор 3 выполняет стандартную процедуру перемещения грузоносителя 13 между ячейками, в результате чего грузоноситель 13 оказывается в ячейке стойки-накопителя 2, а грузонесущий элемент 9 транспортного манипулятора 8 свободным. Процедура перемещения грузоносителей 13 между стойками-накопителями 2 закончена.

Таким образом, процесс перемещения грузоносителей 13 в предложенном автоматизированном технологическом комплексе основан на том, что, поскольку обменная ячейка, через которую производится обмен грузоносителями 13 с транспортным манипулятором 8, используется только в процессе обмена грузоносителями, эта ячейка выполнена перемещаемой, размещаемой в позиции обмена над участвующей в обмене стойкой-накопителем 2 только лишь на время обмена грузоносителем 13 в прямом или обратном направлении, и роль этой перемещаемой обменной ячейки выполняет пассивный грузонесущий элемент 9 транспортного манипулятора 8, жестко на нем закрепленный.

Если высота производственного помещения позволяет, то расстояние между несущей поверхностью грузонесущего элемента 9 и установочной поверхностью верхнего яруса стоек-накопителей 2 может быть увеличено до величины, превышающей расстояние между установочными поверхностями в смежных ячейках стоек-накопителей 2, например, для обеспечения установки под трассой 7 технологического оборудования 6, соизмеримого или превышающего по высоте высоту стоек-накопителей 2. Это достигается соответствующим смещением путевых датчиков (переключающих пластин) координаты вертикального перемещения автоматического манипулятора 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБМЕНА ГРУЗАМИ, УСТРОЙСТВО ОБМЕНА ГРУЗАМИ, СПОСОБ ФОРМИРОВАНИЯ ГРУЗОНЕСУЩЕЙ ПОВЕРХНОСТИ НАКОПИТЕЛЯ И ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА НА ИХ ОСНОВЕ | 2011 |

|

RU2486045C1 |

| Автоматизированная транспортно-складская система | 1990 |

|

SU1808641A1 |

| Гибкая производственная система | 1986 |

|

SU1373535A1 |

| Гибкий автоматизированный комплекс | 1988 |

|

SU1634446A1 |

| РОБОТИЗИРОВАННЫЙ МОБИЛЬНЫЙ КУРЬЕРСКИЙ КОМПЛЕКС | 2022 |

|

RU2787547C1 |

| Гибкое автоматизированное производство | 1985 |

|

SU1351747A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

| Пространственный конвейер | 1982 |

|

SU1058837A1 |

| Гибкая производственная система | 1987 |

|

SU1491663A1 |

Использование: машиностроение, в частности транспортно-накопительные системы для автоматизированных комплексов. Сущность изобретения: грузонесущий элемент 9 жестко закреплен на транспортном манипуляторе 8 и выполнен в виде ячейки 10 стойки-накопителя 2. Расстояние между несущей поверхностью грузонесущего элемента 9 и установочной поверхностью верхнего яруса каждой стойки-накопителя 2 в вертикальной плоскости равно расстоянию между установочными поверхностями в смежных ячейках 10 стоек-накопителей 2. Автоматический манипулятор взаимодействует с грузонесущим элементом 9 транспортного манипулятора так же, как с ячейками 10 стойки-накопителя 2. 3 з. п. ф-лы, 5 ил.

| Круглов В | |||

| А | |||

| Автоматизированные технологические комплексы, управляемые от ЭВМ | |||

| - Механизация и автоматизация производства, 1983, N 1, с.9 -11. |

Авторы

Даты

1995-10-10—Публикация

1992-05-21—Подача