Изобретение относитсяк металлургии, а именно к технологии термопластическое обработки стали преимущественно толстолистовой.

Известен способ термопластического упрочнения деталей, согласно которому сначала ведут многократный нагрев поверхности ,до температуры на 50-70°С ниже температуры Агз и охлаждение, прсле чего в последнем цикле нагрева деталь подвергают пластическому деформированию в межкритическом интервале температур со степенью деформации 30-50%, затем осуществляют закалку и высокий отпуск.

Однако этот способ трудоемкий и требУ ет значительных затрат времени и специального нагревательного оборудования. Кроме того, по зтому способу затруднена

обработка габаритных изделий, в частности толстых листов и плит из-за отсутствия в промышленности проходных нагревательных печей, интегрированных в одной линии с прокатным оборудованием.

Наиболее близким к изобретению явлйется способ обработки проката, по которому после горячей прокатки заготовку охлаждают до среднемассовой температуры 770850С, после чего проводят выдержку б течение определенного времени, а затем подвергают циклическому охлаждению с периодом цикла 0,1-0,3 с и скоростью 250500°С до среднемассовой температуры 650-750 С.

Однако зтот способ не позволяет существенно измельчить зерно и повысить механические свойства стали. Кроме того.

способ пригоден только для тонких заготовок (или сечений) и не может быть использован для толстых листов и Плит из-за невозможности достижения указанных скоростных параметров цикла на сколь-нибудь значительной глубине толстолистовой заготовки, а именно; скоростей охлаждения 250-500С за период 0.1-0.3 с. При этом способе невозможно достигать многркратных фазовых перекристаллизации, что снижает эффективность обработки.

Цель изобретения - измельчение величины зерна и повышение механических свойств толстолистового металлопроката.

Поставленная цель достигается тем, что согласно способу обработки проката, включающему нагрев, прокатку и циклическое охлаждение, толстолистовую заготовку по окончании прокатки подвергают циклическому охлаждению попеременно в воде и на воздухе, причем количество охлаждений в той и другой среде определяют из выражения п 0.04 То + 0.03 hq,- 35.17, выдержки при охлаждении в воде и на воздухе проводят в течение времени, определяемого из выражений т вода 1.3 То 0.99 ho + 26.4 п - 1157 5сиГвозд 1.28 То + 1.02 ho+ 24.3 п - 1130i5 .где То - температура заготовки. °С; ho- толщина заготовки, мм; п - количество охлаждений. Циклйрование начинают с охлаждения в воду с температуры Агз + +{90-130)°С.

Основным приемом достижения цели является инициация многократных полных и частичных фазовых у перекристаллизаций. в результате которых за счет разницы в удельных объемах превращающихся фаз и, как следствие, термонаклепа, образуются и перемещаются дислокации. При этом в каждом цикле появляется дополнительное количество мест для зарождения новой фазы, что резко измельчает структуру стали. Это становится возможным благодаря подстуживани.ю заготовки при погружении ее в воду и разогреву за счет тепла аккумулированного во внутренних слоях заготовки в период извлечения ее из охладителя /1 выдержки на воздухе. Эффективный размах термоциклов, равно как. и. глубина их проникновения в каждом цикле зависят от теплофизических свойств металла, толщины и температуры заготовки и времени пребывания в воде и на воздухе.

Йачало циклирования (окончание прокатки) на 90-130°С выше Агз является необходимым условием для протекания фазовых превращений при последующем термоциклировании. Начало термоЦиклирования при температуре ниже Агз + 90°С и выше Агз +

неэффективно, так как в первом случае в результате падения температуры от цикла к циклу заданное количество термоциклов с фазовой перекристаллизацией получено не будет, а во втором, наоборот, при достижении оптимального количества термоциклов фазовой перекристаллизацией будет охвачена незначительная часть металла. Кроме того, окончание прокатки в области температур выше Агз + ведет к собирательной рекристаллизации зерна аустенита, что несомненно снижает эффективность последующих термоциклов.

Количество термоциклов является функцией толщины и температуры заготовки, причем чем больше толщина и температура, тем и количество термоциклов должно быть больше. Времена выдержек в полуциклах нагрева и охлаждения являются функцией толщины, температуры и номера термоцикла. При этом чем больше толщина и температура и ниже индекс термоцикла, тем время выдержки в воде должно быть больше и, наоборот, чем выше индекс термоцикла, тем время выдержки на воздухе в полуцикле нагрева должно быть меньше. Термоциклирование заканчивается тогда, когда среднемассовая температура достигнет 600-бЗО°С. После этого металл охлаждают на воздухе. -При этом за время охлаждения происходит самоотпуск.

В случае естественного охлаждения после прокатки возможен дополнительный подогрев до температуры, соответствующей температуре начала циклирования. а именно Агз + (90-130)°С.

Известен процесс нормализации, при котором в результате однократной ( ) фазовой перекристаллизации происходит измельчение структуры.

В данном случае многократное количество охлаждений и определенное время выдержек ( г вода, t воз;0 В определенных средах приводит к фазовому наклепу (повышенному количеству мест для зарождения новой фазы) и процессам релаксации (в данном случае полигонизации и первичной рекристаллизации), за счет чего и измельчается структура.

Таким образом, многократная фазовая перекристаллизация, происходящая за счет подстуживания в период охлаждения в воде и разогрева за счет внутреннего тепла при последующей выдержке на воздухе и самоотпуск с температуры окончания термоциклирования при охлаждении на воздухе do комнатной температуры приводят к измельчению структуры и повышению механических свойств листовой стали.

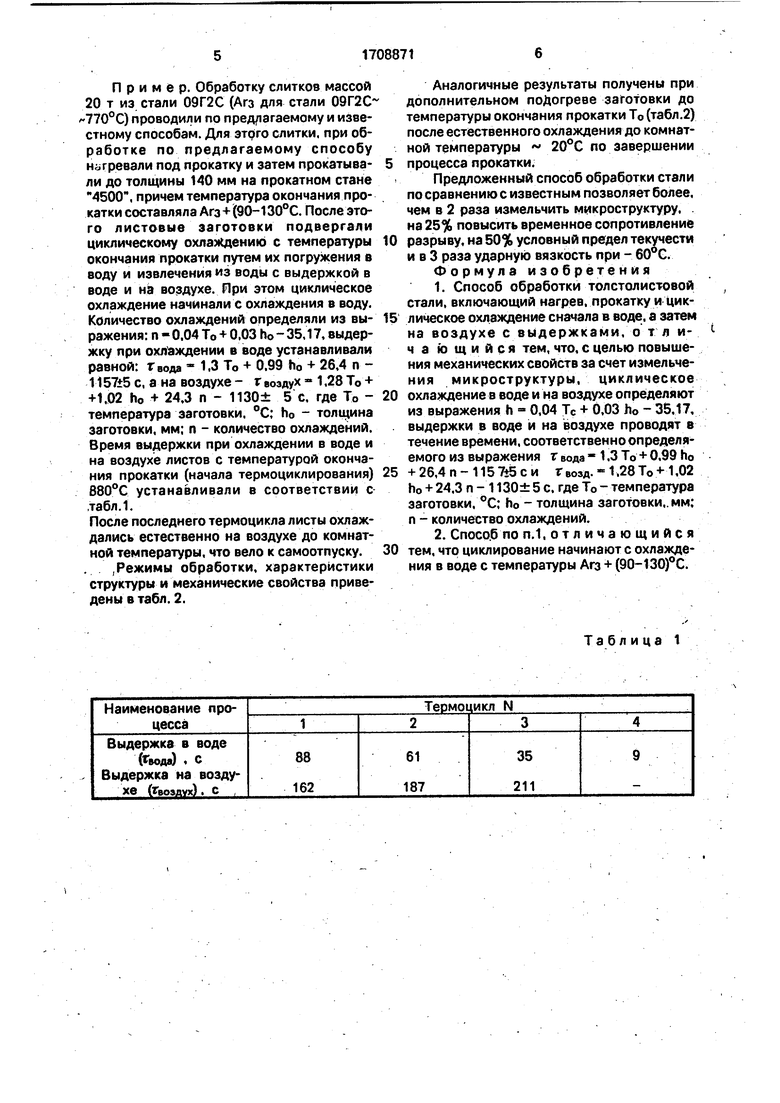

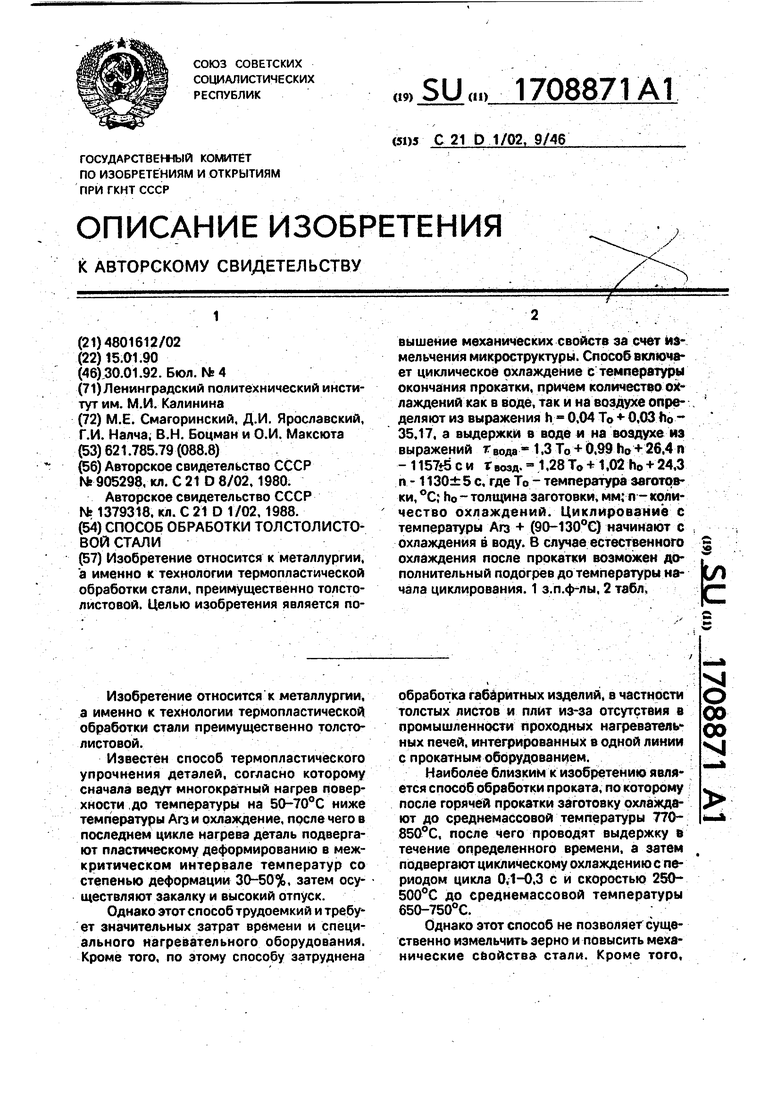

Пример. Обработку слитков массой 20 т из стали 09Г2С (Агз для стали 09Г2С 770°С) проводили по пред/1агаемому и известному способам. Для этрго слитки, при обработке по предлагаемому способу нагревали под прокатку и затем прокатываи до толщины 140 мм на прокатном стане 4500, причем температура окончания прокатки составляла Агз+(90-130°С. После этого листовые заготовки подвергали циклическому охлазКдению с температуры окончания прокатки путем их погружения в воду и извлечения из воды с выдержкой в воде и на воздухе. При зтом циклическое охл|аждение начинали с охлаждения в воду. Количество охлаждений определяли из выражения: п -0.04 То - 0,03 ho - 35,17, выдержку при охл аждении в воде устанавливали равной: т вода - 1,3 То -«- 0,99 ho + 26,4 п 1157±5 с, а на воздухе - Гвоэдух 1,28 То + +1,02 ho + 24.3 п - 1130± 5с. где То температура заготовки, °Ci ho - заготовки, мм; п - количество охлаждений. Время выдержки при охлаждении в воде и на воздухе листов с температурой окончания прокатки (начала термоциклирования) в80°С устанавливали в соответствии с табл.1.

После последнего термоцикла листы охлаждались естественно на воздухе до комнатной температуры, что вело к самоотпуску.

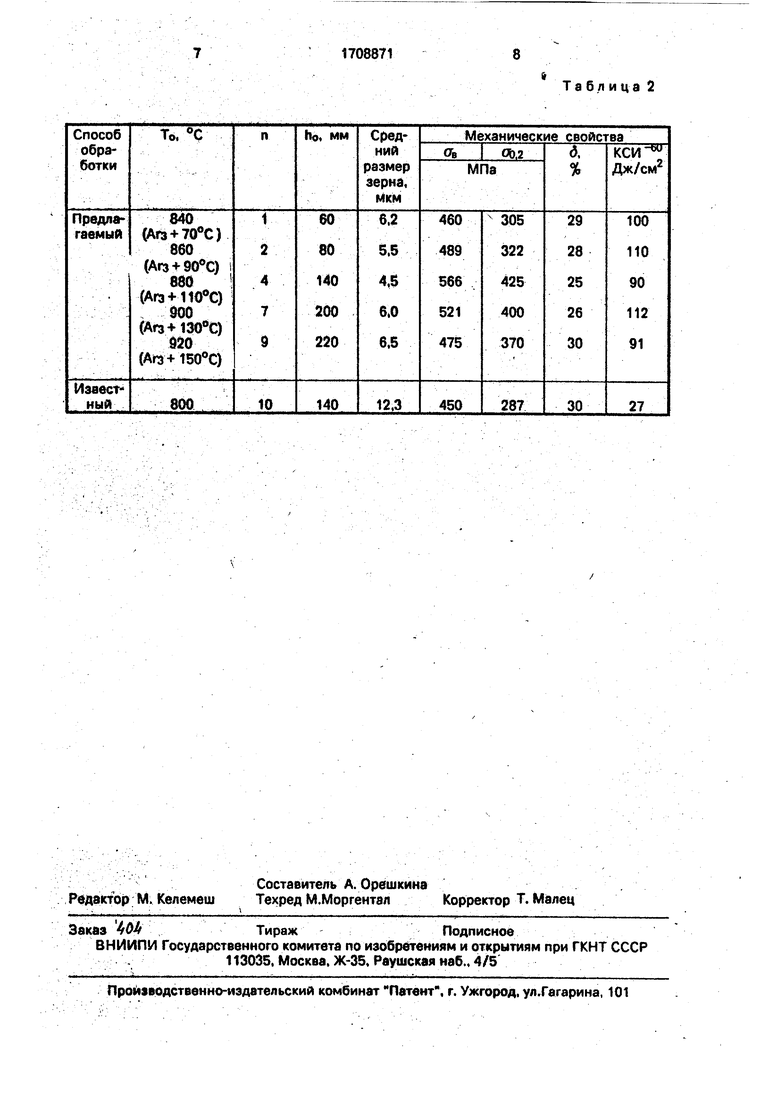

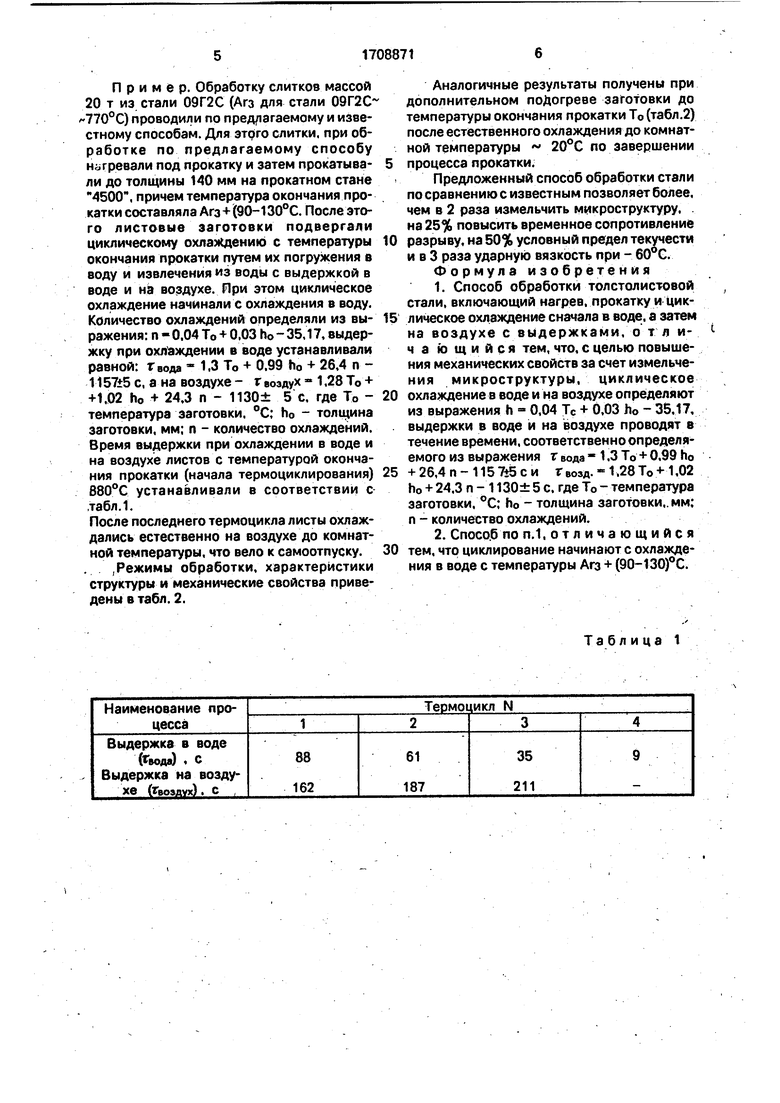

, Режимы обработки, характеристики структуры и механические свойства приведены в табл. 2.

Аналогичные результаты получены при дополнительном подогреве заготовки до температуры окончания прокатки То (табл.2) после естественного охлаждения до комнатной температуры 20°G по завершении процесса прокатки.

Предложенный способ обработки стали по сравнению с известным позволяет более, чем в 2 раза измельчить микроструктуру. . на 25% повысить временное сопротивление разрыву, на 50% условный предел текучести и в 3 раза ударнукэ вязкость при - 60°С.

Формула изобретения

1.Способ обработки толстолистовой стали, включающий нагрев, прокатку и циклическое охлаждение сначала в воде, а затем на воздухе с выдержками, о т л ичающийся тем, что. с целью повышения механических свойств за счет измельчения микроструктуры, циклическое

охлаждение в воде и на воздухе определяют из выражения h 0,04 Тс + 0.03 ho - 35.17. выдержки в воде и на воздухе проводят в течение времени, соответственно определяемого из выражения г вода - 1,3 То + 0,99 ho

+26,4п-115715си Гвозд. 1,28То- -1,02 ho + 24,3 п - 1130± 5 с. где То - температура заготовки,С; ho - толщина заготовки,, мм: п - количество охлаждений.

2.Спосо.б по п.1,отличающийся тем, что циклирование начинают с охлаждения в воде с температуры Агз (90-130)С.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки сталей | 1990 |

|

SU1744127A1 |

| Способ производства упрочненного проката | 1990 |

|

SU1786133A1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| Способ термической обработки отливок | 1987 |

|

SU1447885A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| Способ производства листового проката | 1988 |

|

SU1696500A1 |

| Способ термомеханической обработки стали | 1990 |

|

SU1678861A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2418866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО ИНСТРУМЕНТА | 2007 |

|

RU2355787C2 |

| СПОСОБ ПРОИЗВОДСТВА ХРОМОНИКЕЛЕВОЙ ЛИСТОВОЙ СТАЛИ | 2006 |

|

RU2303638C1 |

Изобретение относится к металлургии, а именно к технологии термопластической обработки стали, преимущественно толстолистовой. Целью изобретения является повышение механических свойств за счет измельчения микроструктуры. Способ включает циклическое охлаждение с температуры окончания прокатки, причем количество ok" лаждений как в воде, так и на воздухе определяют из выражения h = 0,04 То •*• 0,03 lio- 35,17, а выдержки в воде и на воздухе из выражений г вода • 1.3 То + 0,99 ho + 26.4 п - 1157*5 сит возя. == 1.28 То +1.02 ho + 24,3 п -1130± 5 с. где То - температура заготовки, ''С; ho - толщина заготовки, мм,' п - количество охлаждений. Циклйрованиё с температуры Агз + (90-130*'С) начинают с охлаждения в воду. В случае естественного охлаждения после прокатки возможен дополнительный подогрев до температуры начала циклирования. 1 з.п.ф^лы, 2 табл,«fe

| Способ термопластического упрочнения деталей | 1980 |

|

SU905298A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1990-01-15—Подача