Изобретение относится к измерительной технике и может быть использовано для измерения линейных размеров изделий, в частности диаметров малых отверстий.

Известно устройство для измерения диаметров механических деталей, содержащее корпус трубчатой формы, в котором на упругих элементах размещены два щупа, перемещающиеся в диаметрально противоположных направлениях относительно оси корпуса и соединенные с индукционным датчиком положения 1.

Недостатками указанного устройства являются малый диапазон измерения диаметров отверстий (до 1 мм) и невозможность контроля малых отверстий, так как щупы расположены на внешнем диаметре упругого элемента, а также быстрый износ наконечников щупов ввиду их трения о стенки измеряемого отверстия. Кроме того, имеется необходимость наблюдать результаты в момент измерения и запоминать их, так как измерения производятся с помощью указанного устройства постоянно.

Наиболее близким к предлагаемому решению является инструмент для измерения внутренних диаметров, состоящий из цилиндрического корпуса с перемещающимся о нем поступательно стержнем, испытывающим воздействие основной и вспомогательной пружин. Стержень одним концом взаимодействует с чувствительным элементом компаратора, а другим - с измерительными щупами, которые выдвигаются из головки в радиальном направлении в момент измерения до касания со стенками из- меряемого отверстия под дейстеием движения стержня. Перед вводом устройства в измеряемое отверстие щупы втягиваются внутрь нажатием на курковый механизм 2.

Недостатком этого устройства является невозможность измерения с его помощью малых от верстий, так, как головка с щупами имеет достаточно большие размеры, недостаточная точность измерения из-за возможности перекосов и отсутствия средств центрирования. К тому же ввиду отсутствия жесткого упора на результатах измерений сказывается дрожание руки измеряющего. Измерения ведутся непрерывно, что обуславливает необходимость наблюдать результаты в момент измерения и запоминать их. Кроме того, если аводить устройство в измеряемое отверстие при ненажатом курковом механизме, то возможна поломка измерительных щупов.

Целью изобретения является расширение диапазона контролируемого параметра.

Указанная цель достигается тем, что в устройстве для измерения диаметров отверстий, содержащем корпус, расположенный в нем подпружиненный по оси стержень,

измерительные наконечники, взаимодействующие со стержнем, .и датчик перемещений, на стержне выполнен сквозной продольный паз. Устройство дополнительно снабжено толкателем, расположенным в

0 пазу стержня, двумя рычагами, закрепленными на стержне посредством соответствующих плоских пружин, и упорами, предназначенными для взаимодействия с рычагами. Измерительные наконечники за5 креплены на свободных концах соответствующих рычагов. В корпусе выполнены радиальные отверстия, предназначенные для размещения упоров. Чувствительный элемент датчика перемещений закреплен

0 на одном из рычагов, а корпус датчика - на втором рычаге.

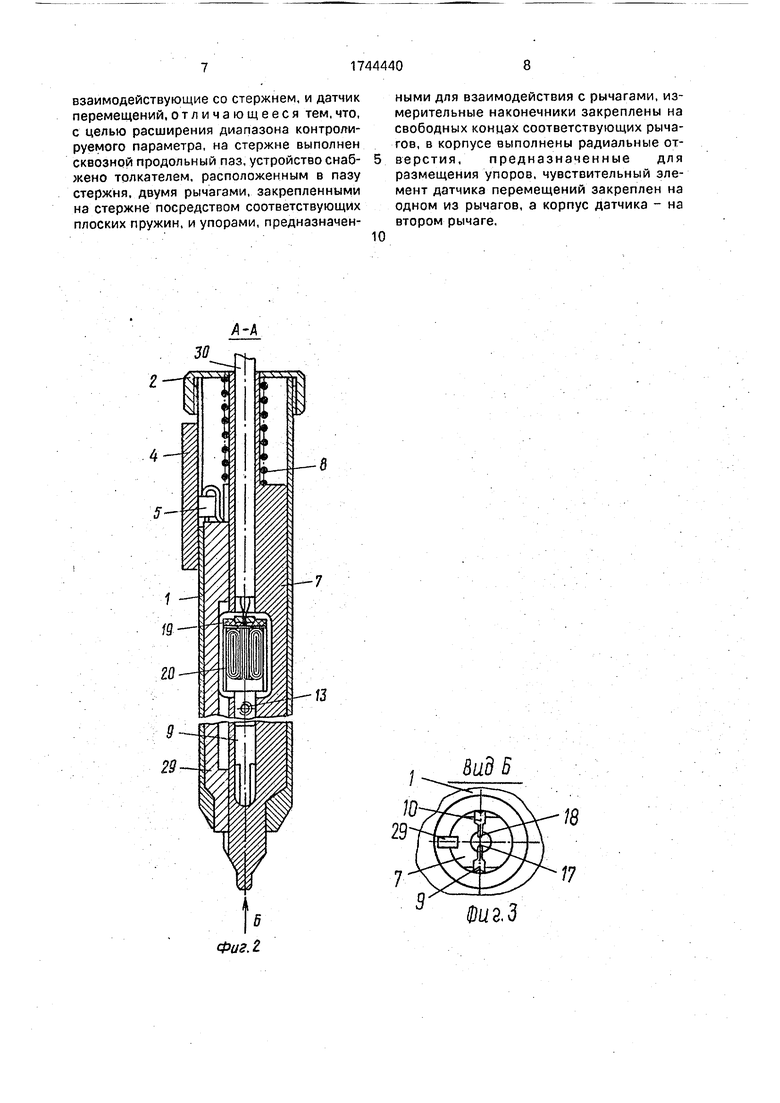

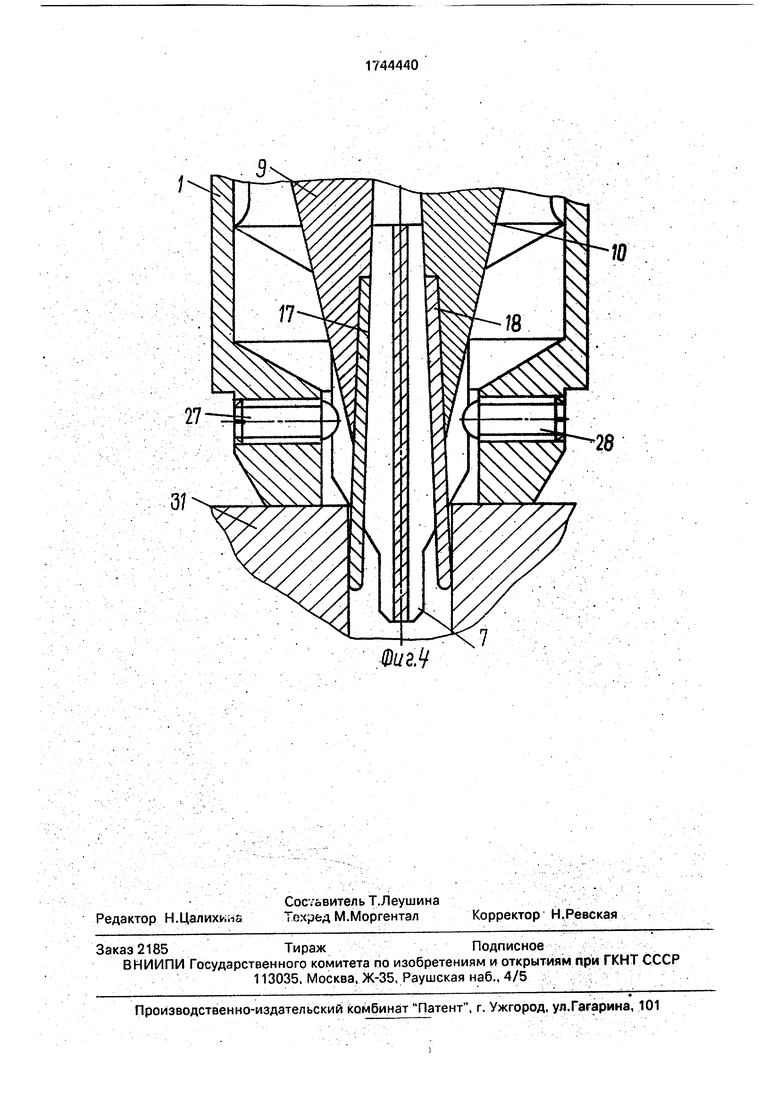

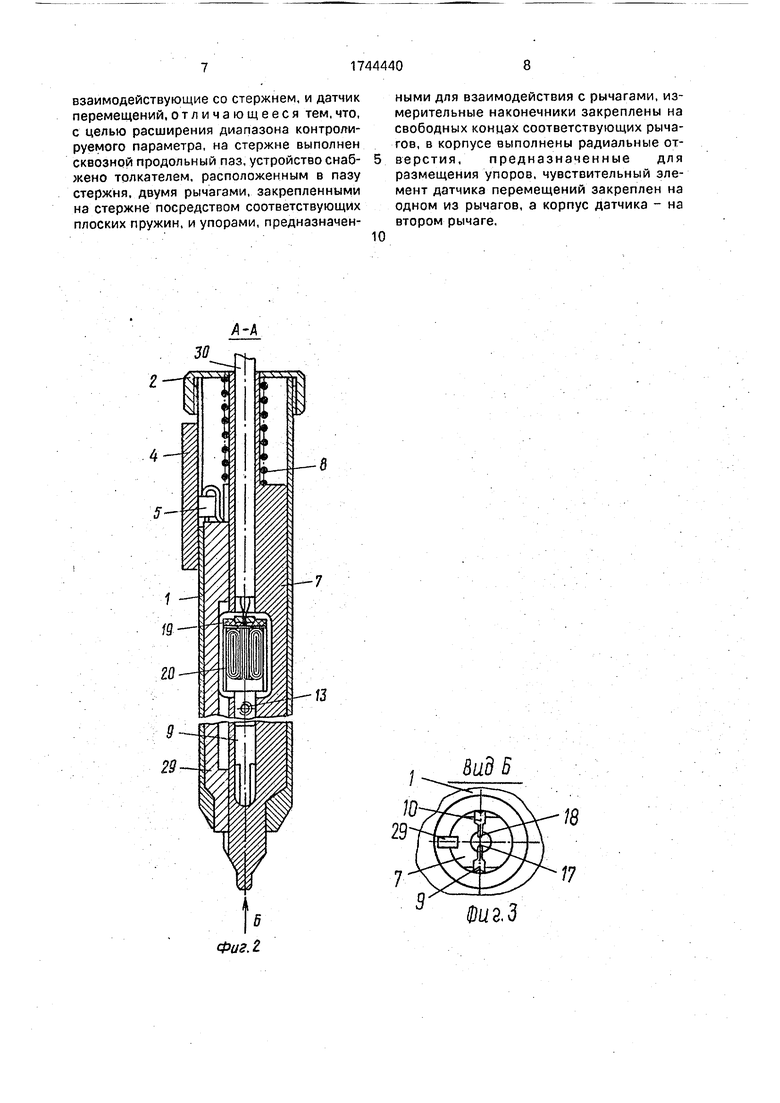

На фиг. 1 показан общий вид устройства в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2; на фиг.

5 4 показано положение измерительных наконечников при измерении диаметра отверстия.

Устройство для измерения диаметров отверстий (фиг. 1, 2) содержит трубчатый

0 корпус 1, закручивающийся с одного торца гайкой 2 и имеющий сквозное отверстие с другого конца. Сбоку корпуса 1 имеется отверстие, закрытое резиновой пробкой 3, а также прямоугольный вырез, на котором за5 креплена накладка 4 с установленными на ней кнопочным микропереключателем 5 и фиксатором б. Внутри корпуса 1 находится Стержень 7, подпружиненный со стороны гайки 2 пружиной 8. Один конец стержня 7,

0 имеющий форму усеченного конуса с цилиндрическим выступом, выходит наружу через отверстие в торце корпуса 1. Другой конец стержня 7 вставлен в отверстие гайки 2. На стержне 7 закреплены рычаги 9, 10

5 при помощи винтов 11, 12, 13, 14 и плоских изогнутых пружин 15, 16, стремящихся раздвинуть рычаги 9, 10 в диаметральном направлении. На рычагах 9, 10 закреплены измерительные твердосплавные наконеч0 ники 17, 18с износостойким покрытием.-На рычаге 9 установлен каркас 19 из диэлектрика с катушкой 20 индукционного датчика, состоящий из двух полутороидальных фер- ритовых сердечников с обмотками на них и

5 зазором между ними, в который вставлен якорь 21 в виде пермаллоевой пластинки, укрепленной на рычаге 10 при помощи кронштейна 22 из диэлектрика, заклепки 23, плоской пружины 24 и винта 25. В рычаге 10 имеется сквозное отверстие с резьбой, в

котором установлен регулировочный винт 26. Рычаги 9, 10 прижаты к оси стержня 7 упорными винтами 27, 28, установленными в резьбовых отверстиях в корпусе 1. Вдоль оси стержня 7 выполнен сквозной паз, в котором находится толкатель 29 (фиг. 2), одним концом выступающий за торец корпуса 1, а другим концом касающийся кнопки микропереключателя 5. Через осевое отверстие в стержне 7 сзади устройства выходит электрический жгут 30, соединяющий кнопочный микропереключатель 5 и катушку 20 индукционного датчика с электронным устройством (на чертежах не показано), имеющим цифровой индикатор и запоминающее устройство.

Устройство работает следующим образом.

В исходном положении (рис. 1) конический конец стержня 7 полностью выдвинут из корпуса 1 под действием пружины 8. Рычаги 9, 10 прижаты к оси стержня 7 упорами винтами 27,28, обеспечивающими синхронность прижатия рычагов 9, 10. Измерительные наконечники 17, 18 утоплены в пазы в цилиндрическом выступе стержня 7, что обеспечивает их сохранности при вводе устройства в измеряемое отверстие. Якорь 21 находится посередине зазора между обмотками катушки 20 индукционного датчика, Цифровой индикатор электронного устройства (на чертеже не показано) показывает О или результат предыдующего измерения.

Для первоначальной установки О служит регулировочный винт 26, доступ к которому осуществляется через отверстие в корпусе 1, закрывающееся резиновой пробкой 3 в целях защиты от попадания загрязнений внутрь устройства. Регулировочный винт 26, воздействуя на кронштейн 22. изгибает плоскую пружину 24, вследствие чего якорь 21 меняет свое положение в зазоре между обмотками катушки 20 индукционного датчика.

При измерении диаметра отверстия устройство вставляется выступающей конической частью стержня 7 в измеряемое отверстие в детали 31 (фиг. 4) При этом поверхность конуса стержня 7 соприкасается с кромкой измеряемого отверстия, за счет чего происходит центровка устройства и отверстия. При дальнейшем нажатии на корпус 1 в направлении оси измеряемого отверстия стержень 7 смещается вдоль оси корпуса 1, сжимая пружину 8. Упорные вин ты 27, 28 перестают давить на рычаги 9, 10 (фиг. 4), которые под действием изогнутых плоских пружин 15, 16 раздвигаются в диаметральном направлении до соприкосновения измерительных наконечников 17, 18 со стенками измеряемого отверстия де гали 31. Якорь 21 смещается относительно центра зазора катушки 20 индукционного датчика. 5При дальнейшем движении корпуса 1

толкатель 29 касается поверхности измеряемой детали 31. затем давит на кнопку мик- ропереключателя 5. вследствие чего происходит автоматическое обнуление ре0 зультата предыдущего измерения и с задержкой около 0,5 с запись результата нового измерения. Задержка необходима для того, чтобы устройство успело перед записью результата измерения принять устойчивое по5 ложение, упершись торцом корпуса 1 в поверхность измеряемой детали 31. При этом резко снижается влияние непроизвольных движений руки оператора, производящего измерение, на результат

0 измерения. Для исключения проворота стержня 7 в корпусе 1 служит фиксатор 6, скользящий в пазу стержня 7. При отводе устройства от измеряемого отверстия устройство принимает первоначальное состоя5 ние под действием пружины 8.

Устройство легко разбирается при отвинчивании гайки 2 и снятии накладки 4. Корпус 1 обеспечивает хорошую защиту узлов устройства от попадания внутрь посто0 янных предметов и грязи.

Таким образом, предложенное устройство для измерения диаметров отверстий по сравнению с прототипом обеспечивает расширение диапазона измеряемых отверстий;

5 возможность контроля малых отверстий 3-7 мм; повышение точности измерений за счет центрирования устройства относительно измеряемого отверстия, жесткого упора устройства о поверхность измеряемой детали

0 и снижения вследствие этого влияния вибраций, передающихся от руки оператора, кратковременного измерения с последующим запоминанием результатов измерения, снижения износа измерительных наконеч5 ников; повышение надежности и долговечности за счет автоматического раздвижения измерительных наконечников в момент измерения, повышение технологичности изготовления и удобства эксплуатации за счет

0 возможности установки нуля устройства с помощью регулирования винта, воздействующего на якорь индукционного датчика; повышение производительности процесса измерения за счет автоматического обнуле5 ния результатов предыдущих измерений. Формула изобретения Устройство для измерения диаметров отверстий, содержащее корпус, расположенный в нем подпружиненный по оси стер- жень. измерительные наконечники,

взаимодействующие со стержнем, и датчик перемещений,отличающееся тем,что, с целью расширения диапазона контролируемого параметра, на стержне выполнен сквозной продольный паз, устройство снабжено толкателем, расположенным в пазу стержня, двумя рычагами, закрепленными на стержне посредством соответствующих плоских пружин, и упорами, предназначен0

ными для взаимодействия с рычагами, измерительные наконечники закреплены на свободных концах соответствующих рычагов, в корпусе выполнены радиальные отверстия, предназначенные для размещения упоров, чувствительный элемент датчика перемещений закреплен на одном из рычагов, а корпус датчика - на втором рычаге.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения диаметра отверстия | 1990 |

|

SU1763861A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ РАЗМЕРОВ БАЛЛОНОВ ЭЛЕКТРОННОЛУЧЕВЫХ ТРУБОК | 1972 |

|

SU332520A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2010 |

|

RU2447984C2 |

| МУЛЬТИПЛИТА | 2015 |

|

RU2689410C2 |

| Устройство для контроля геометрических размеров канавок в деталях | 1989 |

|

SU1740977A1 |

| Устройство для контроля шероховатости поверхности отверстий | 1990 |

|

SU1758409A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ | 1990 |

|

RU2023233C1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2006 |

|

RU2316420C2 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ДИАМЕТРОВ ДЕТАЛЕЙ | 1991 |

|

RU2023580C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ДЕФОРМАЦИИ И ОБНАРУЖЕНИЯ ТРЕЩИН В ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЯХ С ОПОРНЫМИ БУРТАМИ | 1995 |

|

RU2127864C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения линейных размеров изделий, в частности диаметров малых отверстий. Целью изобретения является расширение диапазона контролируемого параметра. Ус- н тройство содержит корпус 1, в котором расположен подпружиненный по оси стержень 7, измерительные наконечники 17 и 18, взаимодействующие со стержнем, и датчик перемещений. На стержне выполнен сквозной продольный паз. Устройство дополнительно снабжено толкателем, расположенным в пазу стержня, двумя рычагами 9 и 10, закрепленными на стержне с помощью плоских пружин 15 и 16, и упорами 27 и 28, предназначенными для взаимодействия с рычагами. Измерительные наконечники 17 и 18 закреплены на свободных концах рычагов. В корпусе выполнены радиальные отверстия, в которых размещены упоры. Якорь 21 датчика перемещений закреплен на одном из рычагов, а каркас 19 датчика - на втором рычаге. 4 ил. (Л С vj Јь -N N Јь О

Вид Б

7

17

0ц 3,3

Фиги

| ШТАМП ДЛЯ ПОЧИНКИ ШПОНА | 0 |

|

SU292767A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4385446, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-30—Публикация

1990-01-22—Подача