Предлагаемый автомат роторного типа предназначен для контроля размеров стеклянных баллонов и может быть использован па заводах электронной промышленности, изготавливающих электроннолучевые трубки.

Известны ручные приспособления для контроля размеров баллонов электроннолучевых трубок. Например, для контроля копусов на срезание растра применяется ручное приспособление, состоящее из шаблона, конуса я стойки, причем контроль конуса осуществляется в незавареппом баллоне, пока он не сварен с экраном и тубусом. Подобные приспособления не позволяют осуществить комплексный замер размеров баллона с высокой точностью и быстротой.

В предложенном автомате эти недостатки устранены благодаря тому, что иа каждой измерительной позиции автомата имеется головка для одновременного измерения толщины стенки и наружного диаметра тубуса баллонов в месте приварки его к конусу. Головка содержит подпружиненное основа.ние с упорами для установки тубуса и три поворотные штанги, на которых установлены измерительные щупы, связанные с упорами основания байонетные втулки, пружины для создапия измерительного усилия и зубчатые секторы для передачи показаний измерепия.

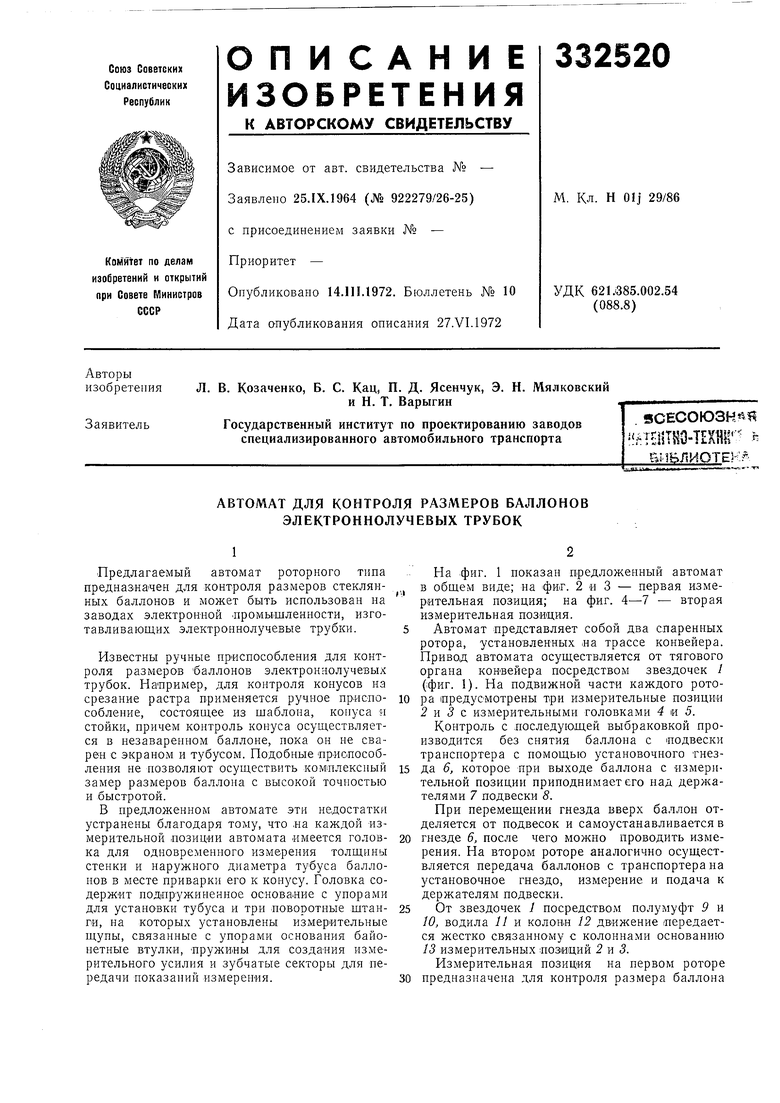

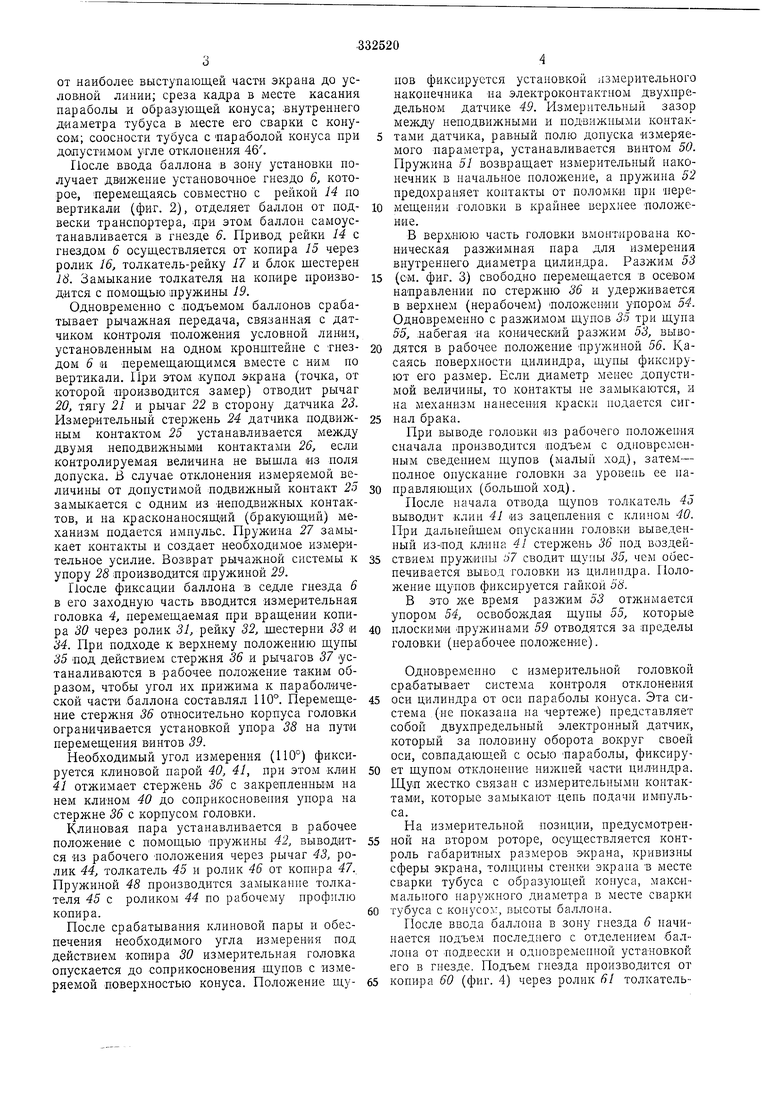

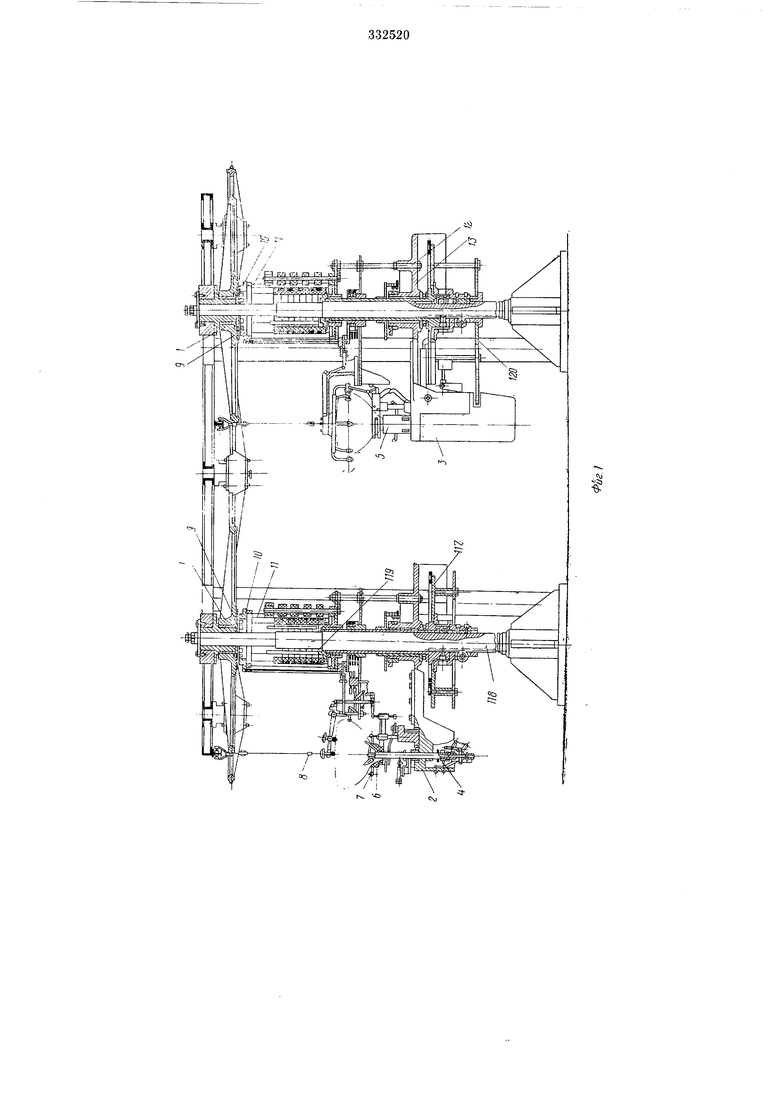

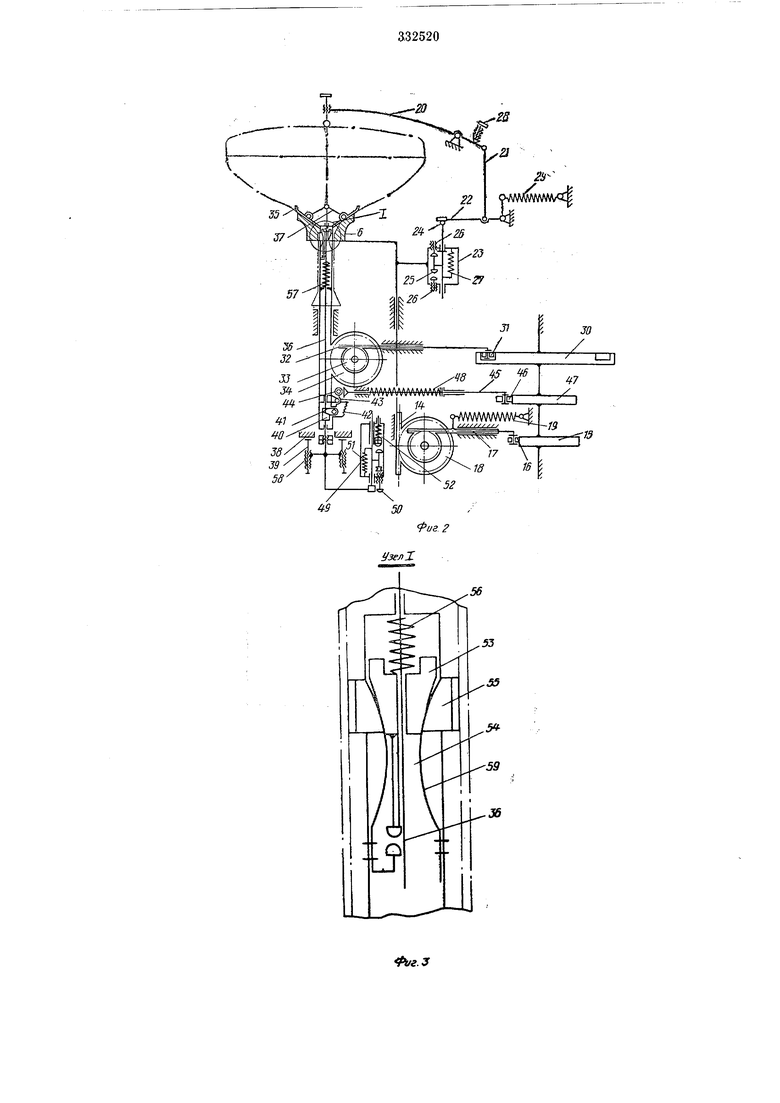

На фиг. 1 показап п.редложепный автомат

в общем виде; на фиг. 2 и 3 - первая измерительная позиция; на фиг. 4-7 - вторая измерительная позиция.

Автомат представляет собой два спаренных ротора, установленных на трассе конвейера. Привод автомата осуществляется от тягового органа конвейера посредством звездочек / (фиг. 1). На подвижной части каждого ротора предусмотрены три измерительные позиции 2 и 5 с измерительными головками 4 и 5.

Контроль с последующей выбраковкой производится без спятия баллопа с подвески транспортера с помощью установочного гнезда 6, которое при выходе баллона с измерительной позиции приподнимает его пад держателями 7 подвески 8.

При перемещении гнезда вверх баллон отделяется от подвесок и самоустанавливается в

гнезде 6, после чего можно проводить измерения. На втором роторе аналогично осуществляется передача баллонов с транспортера на установочное гнездо, изм1 рение и подача к держателям подвески.

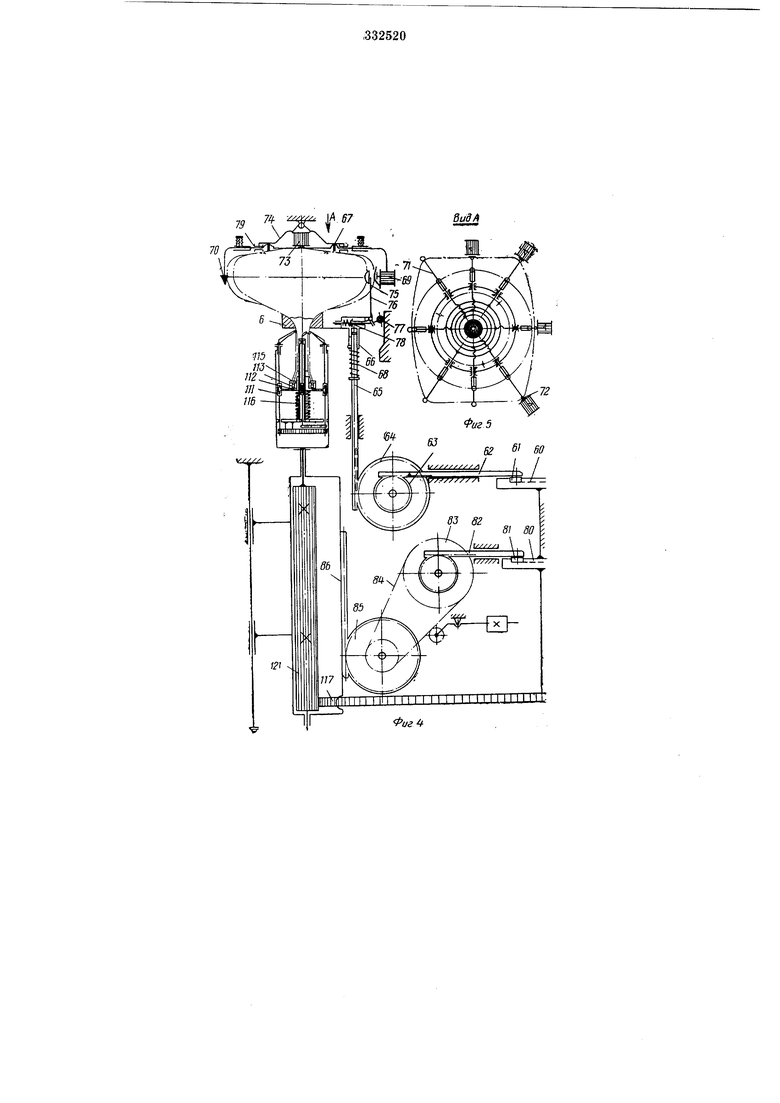

От звездочек / посредством полумуфт 9 и W, водила 11 и колонн 12 движение /передается жестко связанному с колоннами основанию 13 измерительных позиций 2 и 5. Измерительная позиция на первом роторе от наиболее выступающей части экрана до условной линии; среза кадра в месте касания параболы и образующей конуса; .внутреннего диаметра тубуса в месте его сварки с конусом; соосности тубуса с параболой конуса при допустимом угле отклонения 46. После ввода баллона в зону установки получает движение установочное гнездо 6, которое, перемещаясь совместно с рейкой 14 по вертикали (фиг. 2), отделяет баллон от подвески транспортера, лри этом баллон самоустанавливается в гнезде 6. Привод рейки 14 с гнездом 6 осуществляется от копира 15 через ролик 16, толкатель-рейку 17 и блок щестерен 18. Замыкание толкателя на копире производится с помощью лружины 19. Одновременно с лодъемом баллонов срабатывает рычажная передача, связанная с датчиком контроля Положения условной линии, установленным на одном крон.щтейне с тнездом 6 и перемещающимся вместе с ним по вертикали. При этом купол экрана (точка, от которой производится замер) отводит рычаг 20, тягу 21 и рычаг 22 в сторону датчика 23. Измерительный стержень 24 датчика подвижным контактом 25 устанавливается между двумя .неподвижными контактами 26, если контролируемая величина не выщла из поля допуска. В случае отклонения измеряемой величины от допустимой подвижный контакт 25 замыкается с одним из .неподвижных контактов, и на красконаносящий (бракующий) механизм подается импульс. Прз.жина 27 замыкает контакты и создает необходимое измерительное усилие. Возврат рычажной системы к упору 28 производится пружиной 29. После фиксации баллона в седле гнезда 6 в его заходную часть вводится измерительная головка 4, перемещаемая при вращении копира 30 через ролик 31, рейку 32, щестерни 55 и 54. При подходе к верхнему положению щупы 55 под действием стержня 36 и рыча.гов 57 устаналиваются в рабочее положение та.ким образом, чтобы угол их прижима к параболической части .баллона составлял 110°. Перемещение стержня 36 относительно корпуса головки ограничивается устано.вкой упора 58 на пути перемещения винтов 39. Необходимый угол измерения (110°) фиксируется клиновой парой 40, 41, при этом клин 41 отжимает стержень 36 с закрепленным на нем клином 40 до соприкосновения упора на стержне 36 с корпусом головки. Клиновая пара устанавливается в рабочее положение с помощью пружины 42, выводится из рабочего положения через рычаг 43, ролик 44, толкатель 45 и ролик 46 от копира 47. Пружиной 48 производится замыкание толкателя 45 с роликом 44 по рабочему профилю копира. После срабатывания клиновой пары и обеспечения необходимого угла измерения под действием копира 30 измерительная головка опускается до соприкосновения щупов с измеряемой поверхностью конуса. Положение щуИОВ фиксируется установкой измерительного наконечника на электроконтактном двухпредельном датчике 49. Измерительный зазор между неподвижными и подвижными контактами датчика, равный полю допуска измеряемого параметра, устанавливается винтом 50. Пружина 51 возвращает измерительный наконечник в начальное положение, а пружина 52 предохраняет контакты от поломки при перемещении головки в крайнее верхнее положение. В верхнюю часть головки вмонтирована коническая разжимная пара для измерения внутреннего диаметра цилиндра. Разжим 55 (см. фиг. 3) свободно перемещается в осевом направлении по стержню 36 и удерживается в верхнем (нерабочем) положении упором 54. Одновременно с разжимом щупов 35 три щупа 55, .набегая па конический разжим 55, выводятся в рабочее положение пружиной 56. Касаясь поверхности цилиндра, щупы фиксируют его размер. Если диаметр менее допустимой величины, то контакты не замыкаются, и на механизм нанесения краски подается сигнал брака. При выводе головки из рабочего положения сначала производится подъем с одновременным сведением щупов (малый ход), затем- полное опускание головки за уровень ее направляющих (больщой ход). После начала отвода щупов толкатель 45 выводит клин 41 из зацепления с клином 40. При дальнейшем опускании головки выведенный из-под клина 41 стержень 56 под воздействием пружины й7 сводит щуиы 55, чем обеспечивается вывод головки из цилиндра. Положение щупов фиксируется гайкой 5S. В это же время разжим 55 отжимается упором 54, освобождая щупы 55, которые плоскими пружинами 59 отводятся за пределы головки (нерабочее положение). Одновременно с измерительной головкой срабатывает система контроля отклонения оси цилиндра от оси параболы конуса. Эта система (не показана на чертеже) представляет собой двухпредельный электронный .датчик, который за половину оборота вокруг своей оси, совпадающей с осью параболы, фиксирует щупом отклонение нижней части цилиндра. Щуп жестко связан с измерительными контаками, которые замыкают цепь подачи импульса. Па измерительной позиции, предусмотреной на втором роторе, осуществляется контоль габаритных размеров э-крана, кривизны феры экрана, толщины стенки экрана в месте варки тубуса с образующей конуса, макси.алыюго наружного диаметра в месте сварки убуса с конусол;, высоты баллона. После ввода баллона в зону гнезда 6 начиается подъе.м последнего с отделением балона от .подвески и одновременной установкой го в гнез.де. Подъем гнезда производится от опира 60 (фиг. 4) через ролик 61 толкательрейку 62, блок шестерен 63, 64, оейку 65 с установленным на нем корпусом 66 гнезда.

Баллон поднимается до сопрткосновсния с упорами 67 (см. фиг. 4). Пружина 68 компенсирует отклонения расстояния от базовых точек экрана до места посадки баллона в гнезде в. Одновременно с выходом к упорам баллон устанавливается для намерения его датчиком 69 (см. фиг. 5). Для этого датчик и его измерительный упор 70 изготовлены с заходной частью-пружиной 71, которая передает усилие на измерительный таконечник 72, жестко связанный с измерительным стержнем и подвижными контактами датчика.

С -помощью датчиков 69 измеряют баллоны по длине, ширине и диагонали, а датчиком 73, установленным в корпусе 74, определяют кривизну сферы экрана.

Пружиниые упоры 75 н рычагах 76, приводимые роликом 77, выравнивают баллоны перед установкой их иа измерительный участок. Замыкание ролика 77 на копире осун.ествляется пружиной 78.

Перестановка упоров 70 и датчики 69 при переходе на контроль баллона другого пазмера производится с помотцью винтов 79.

Одновременно с подъемом баллонов начинает переменаться головка 5 для контроля остальных размеров. Головка 5 ппнводмт я в движение от конира 80 чере ролг- 81. рейку 82, шестерню 83, цепную передачу 84, тнестерню 85 и рейку 86, жестко посяженну о н основании головки 5, В голсгке установлодю три измерительных мexaниз rл: механизм КОНТРОЛЯ ТОЛН1ИНЫ стенки тубуса в месте сварки его с конусом; меха)ппм контроля наружного днаметра тубуса, датчик контроля высоты баллона.

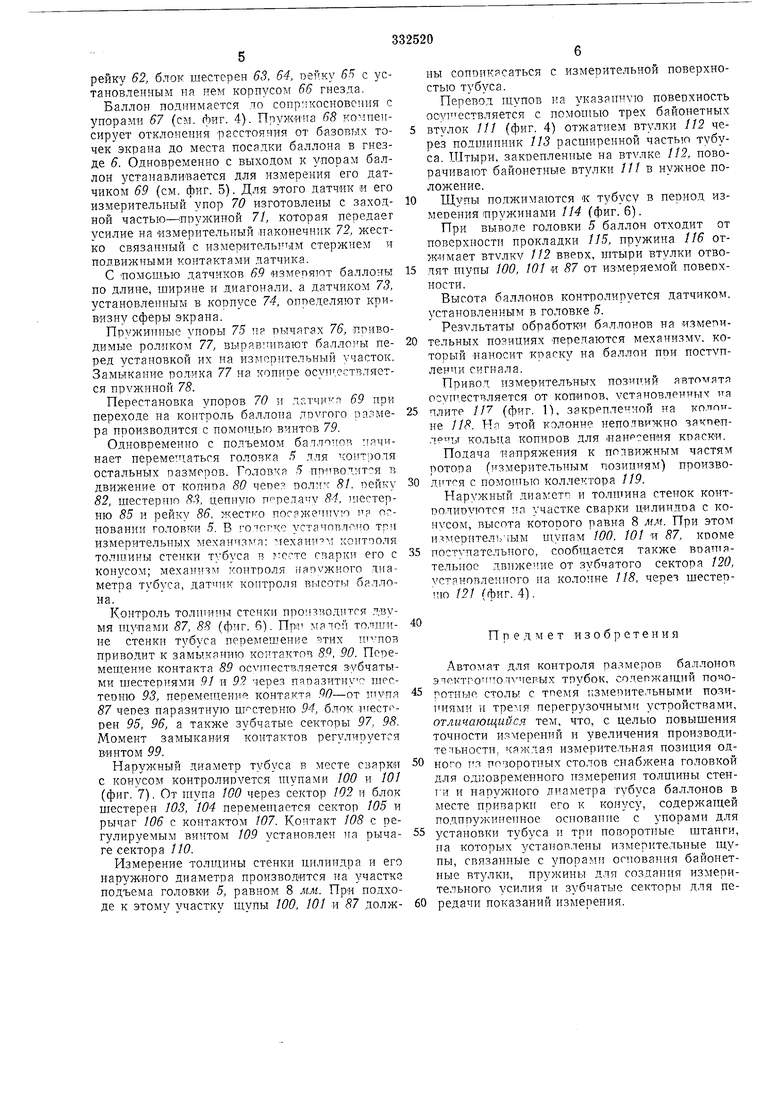

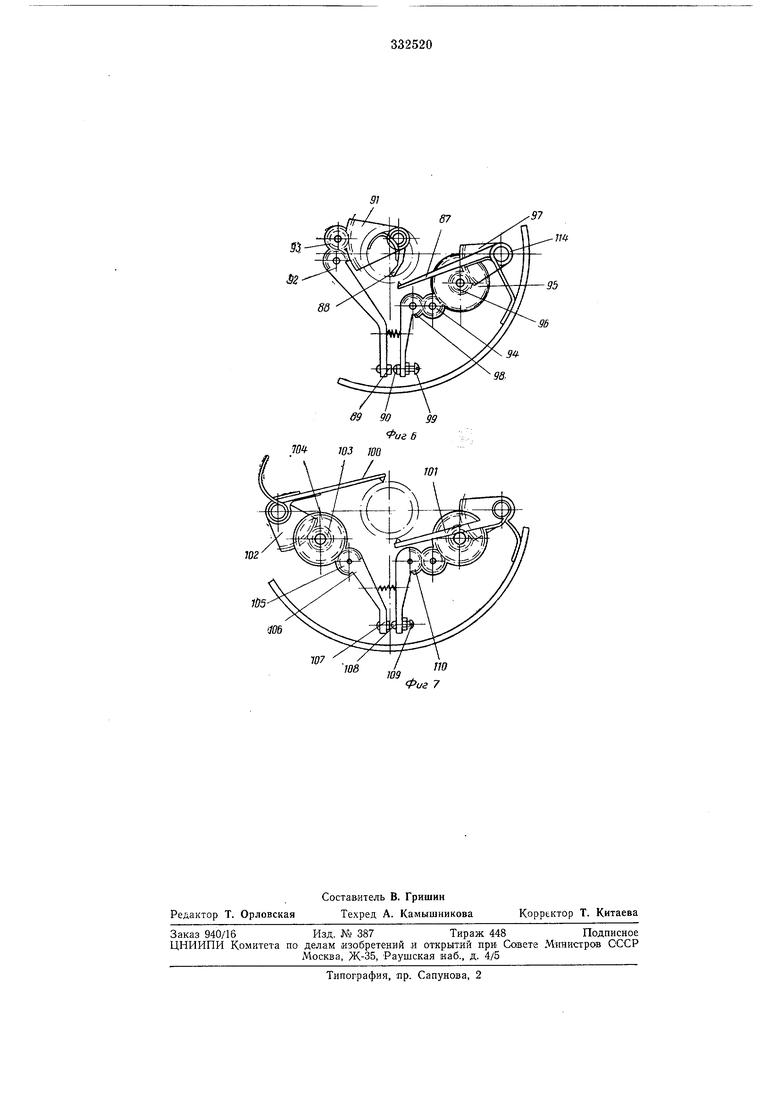

Контроль ТОЛН1ИНЫ стенки пронзводитгя двумя П1,упами 87, 88 (фиг. 6). Прш матон толщине стенки тубуса перег.тешение чтих нтупов приводит к замыканию контактов 89, 90. Перемеш,ение контакта 89 осуществляется зубчатыми шестернями 9} и 92 через паразитнуо шестеоню 93, перемещение контакта 90-от нтупа 87 через паразитную Ш стерню 94, блок нгест рен 95, 96, а также зубчатые секторы 97, 98. Момент замыкания контактов регулируется винтом 99.

Наружный диаметр тубуса в месте сварки с коиусом контролируется щупами 100 и 101 (фиг. 7). От щупа 1GO через сектор 102 и блок шестерен 10S, 104 переметается сектор 105 и рычаг 106 с контактом 107. Контакт 108 с регулируемым винтом 109 установлен на рычаге сектора 110.

Измерение стенки цилиндра и его наружного диаметра производится па участке подъема головки 5, равном 8 мм. При подходе к этому участку щупы 100, 101 и 87 должны соприкасаться с измерительной поверхностью тубуса.

Перевод шупов на указапную поверхность осунествляется с помошыо трех байонетиых втулок /// (фиг. 4) отжатием втулки 112 через подшипник 113 расширенной частью тубуса. Штыри, закрепленные на втУлке 112, поворачивают байонетные втулки ///в нужное положение.

Щупы поджимаются к тубусу в период измерения пружинами 114 (фиг. 6).

При выводе головки 5 баллон отходит от поверхности прокладки 115, пружина 116 отжимает ВТУЛКУ 112 вверх, штыри втулки отводят щупы 100, 101 и 87 от измеряемой поверхности.

Высота баллонов контролируется датчиком, установленным в головке 5.

Результаты обработки баллонов на измепительных позициях передаются механизму, который наносит краску иа баллон при поступлении сигнала.

Привод измерительных позитт.ий автолтятя осуществляется от копиров, установленных на плите 117 (фиг. 1), закрепленной на колоине 118. На этой колонне неподвижно закреплены кольца копиров для «анрсения краски.

Подача иапряжения к подвижным частям ротора (измерительным позициям) производнтся с помощью коллектора 119.

Наружный диаметр и толшина степок контролируются на участке сварки цилиндра с КОНУСОМ, высота которого равна 8 мм. При этом измерител1)4ым щупам 100, 101 я 87, кроме поступательного, сообщается также враптательное движение от зубчатого сектора 120, установленного на колоттне 118, через шестерню 121 (фиг. 4).

40

Предмет изобретения

Автомат для контроля размеров баллонов этектгонттолучерых трубок, содержащий почоротные столы с тремя ;;змерительными позитиями н тремя перегрузочными устройствами, отличающийся тем, что, с целью повышения точности измерений и увеличения производительности, каждая измерительная позиция одного гтз поворотных столов снабжена головкой для одновременного измерения толщины стенти и наружного диаметра тубуса баллонов в месте приварки его к конусу, содерл ащей подпружиненное основание с упорами для

установки тубуса и три поворотные штанги, на которых ЗТтановлены измерительные щупы, связанные с упорами основания байонетные втулки, пружины для создания измерительного усилия и зубчатые секторы для передачи показаний измерения.

И

1Э

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ КОНТРОЛЯ РАЗМЕРОВ БАЛЛОНОВ ЭЛЕКТРОННОЛУЧЕВЫХ ТРУБОК | 1971 |

|

SU296173A1 |

| Ротор ориентации штучных деталей | 1988 |

|

SU1521556A1 |

| Устройство для контроля электрических параметров радиодеталей | 1987 |

|

SU1619349A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЭЛЕКТРИЧЕСКИХ КОНДЕНСАТОРОВ | 1973 |

|

SU399924A1 |

| О П^ГСГА РПИ Е ИЗОБРЕТЕНИЯ | 1973 |

|

SU389578A1 |

| Автомат для отгибки зацепов пружин растяжения | 1989 |

|

SU1641491A1 |

| Устройство для поэлементного контроля зубчатых колес | 1980 |

|

SU1242705A1 |

56

1 57

79

ВидА

Фиг

-- ™

57

Ф1/е 7

Даты

1972-01-01—Публикация