Изобретение относится к прокатному производству, в частности к вспомогательным механизмам прокатного оборудования.

Известен кантователь на 180°, включающий два ряда (левый и правый) кантующих рычагов, закрепленных на приводных валах, каждый из которых соединен посредством кривошипно-шатунной системы с индивидуальным приводом.

При кантовке рычаги одного ряда с листом встречаются с рычагами другого ряда и совместно совершают движение на угол около 10°, переходя вертикаль и укладывая лист на рычаги другого ряда. Затем рычаги обоих рядов возвращаются в исходное положение.

Недостатком приведенного кантователя является сложная конструкция, обусловленная наличием индивидуального привода и каждого ряда кантующих рычагов, и вызванная этим сложная кривошипно-шатун- ная система, а также высокая трудоемкость монтажа (наладки) кантующих рычагов и низкая их надежность.

В подобных кантователях имеется два ряда рычагов, жестко закрепленных на приводных валах с помощью насадок с натягом (напряженных, прессовых и т.п.) или шпоночных, шлицевых и других соединений. При монтаже (наладке) требуется обеспечить строгую плоскостность несущих поверхностей всех кантующих рычагов ряда, так как в противном случае вся масса кантуемого листа воспринимается рычагами неравномерно: одни несут максимальную нагрузку (эта же несущая поверхность которых выступает выше несущей поверхности всех остальных рычагов), а другие не нагружены. Это приводит зачастую к поломке работающих рычагов и приостановке технологического потока.

XJ

4 СП

СА) 00 00

Для повторной наладки отклонившихся (выступающих) в процессе работы кантующих рычагов их приходится разрезать у основания (ступицы) и, правильно выставив, приваривать.

Наиболее близким к предлагаемому является кантователь толстых листов, содержащий два ряда (левый и правый) кантующих рычагов, закрепленных на приводных валах, соединенных посредством кривошипно-шатунной системы с общим приводом их поворота.

При кантовке листа рычаги левого ряда встречаются с рычагами правого ряда под углом 5° от вертикали (в этот момент правый ряд рычагов занимает крайнее положение) и затем поворачиваются вместе по дуге в 10°, переходя вертикаль (не перекрещиваясь, т.е. не образуя ножниц); в это время лист перекладывается с рычагов левого ряда на рычаги правого ряда, рычаги расходятся и занимают исходное - горизонтальное - положение.

Этот кантователь имеет более простую конструкцию привода и кривошипно- шатунной системы к нему. Однако трудоемкость монтажа (наладки) кантующих рычагов по-прежнему остается весьма высокой, сам монтаж не достаточно эффективен: в работе такие рычаги не надежны.

Цель решения - снижение трудоемкости монтажа и повышение надежности кантующих рычагов кантователя.

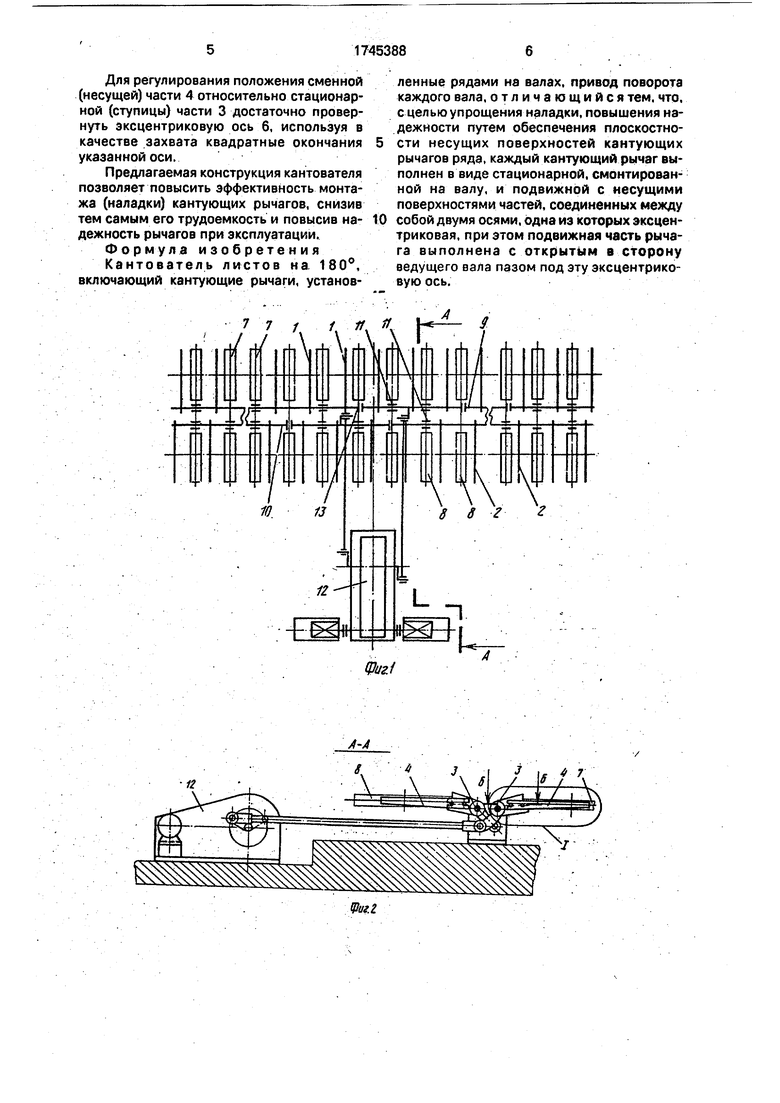

Поставленная цель достигается тем, что в кантователе листов на 180°, включающем кантующие рычаги и их привод, каждый из кантующих рычагов выполнен составным из стационарной и сменной частей, соединенных между собой двумя осями, одна из которых имеет эксцентриситет. При этом на сменной части выполнен открытый паз под эксцентриковую ось.

Для того, чтобы снизить трудоемкость монтажа (наладки) кантующих рычагов и повысить их надежность необходимо выполнить каждый из кантующих рычагов составным из стационарной и сменной частей: что облегчит и ускорит, как первичный монтаж (наладку) рычагов, так и их подна- ладку в процессе эксплуатации, а также замену в случае поломки несущей части; стационарную и сменную (несущую) части соединить между собой посредством двух осей, одна из которых должна иметь эксцентриситет для регулирования положения сменной части по отношению к стационарной части (ступице); в сменной части выполнить открытый паз под эксцентриковую ось, что необходимо для соединения стационарной и сменной частей рычага. Все эти признаки способствуют равномерному распределению нагрузки на все рычаги, а значит- повышению их надежности.

Исключение из указанной совокупности

отличительных признаков хотя бы одного (любого) признака не обеспечит получение нового качества - долговечных кантующих рычагов с возможностью их быстрой налад0 ки или замены в случае поломки их несущей части.

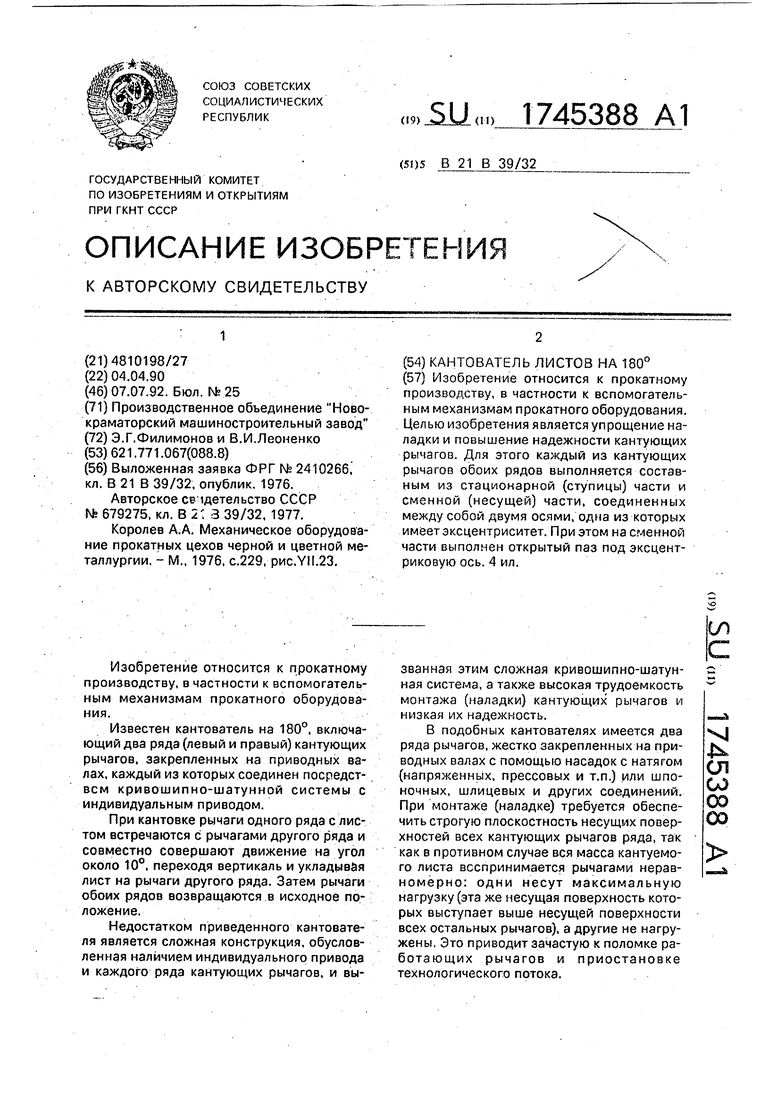

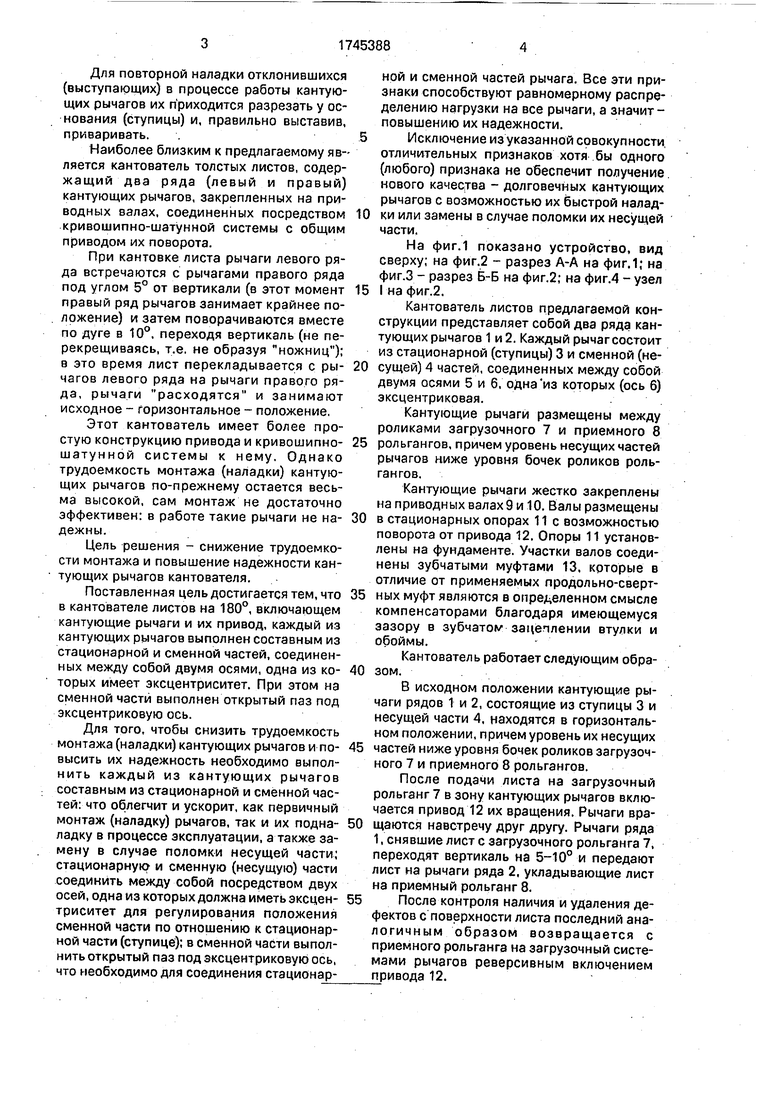

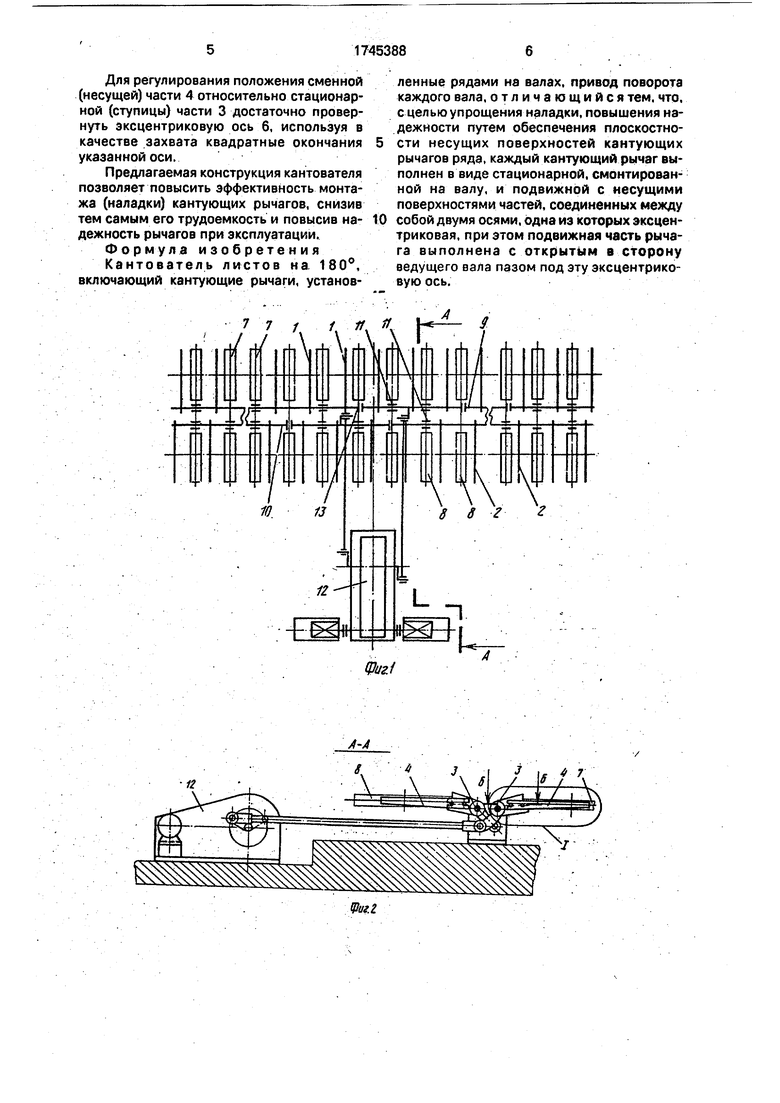

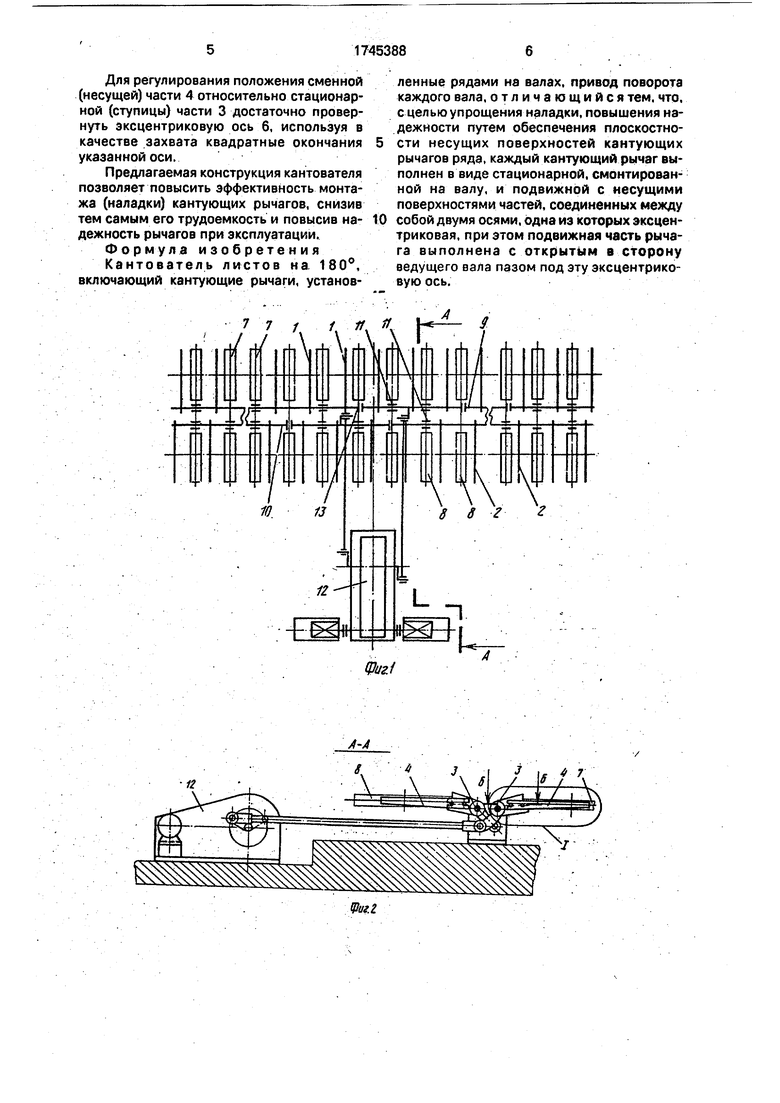

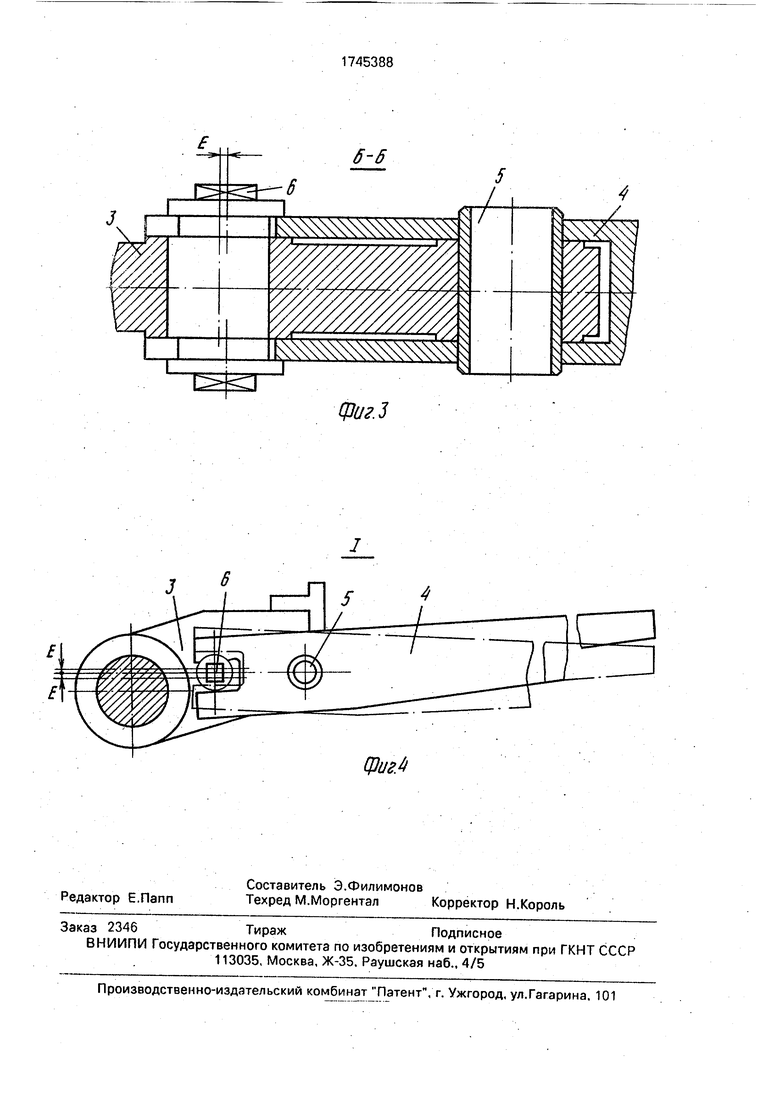

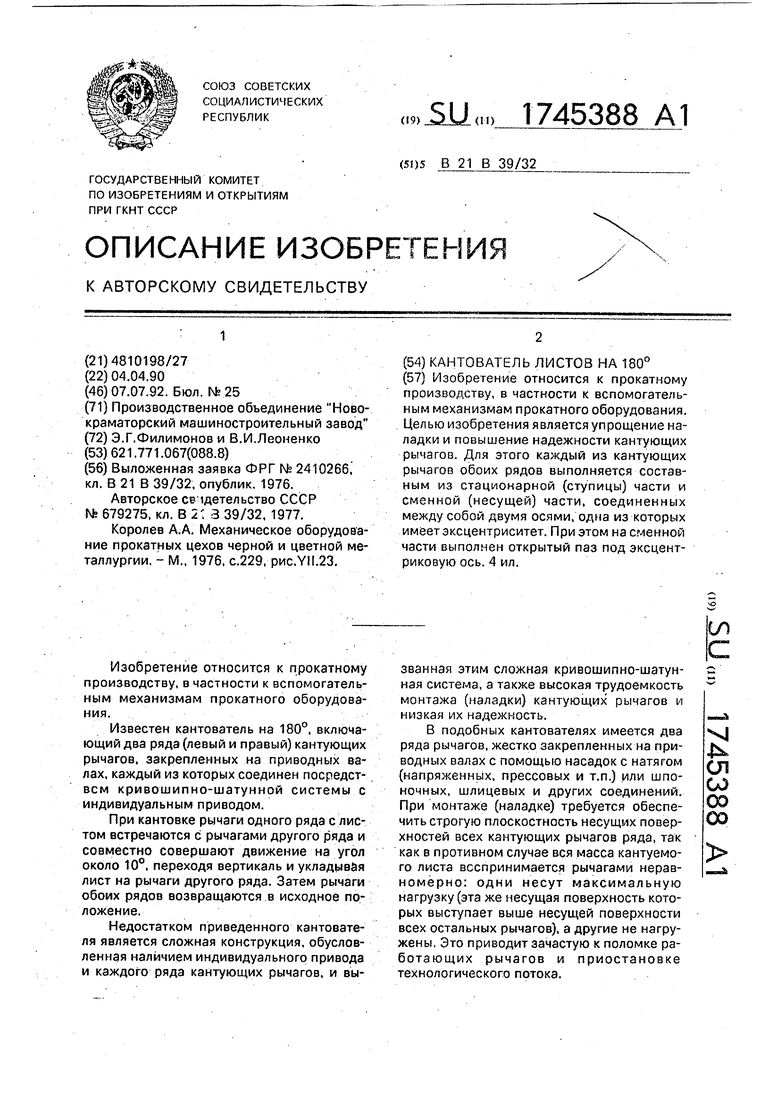

На фиг.1 показано устройство, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - узел

5 I на фиг.2.

Кантователь листов предлагаемой конструкции представляет собой два ряда кантующих рычагов 1 и 2. Каждый рычаг состоит из стационарной (ступицы) 3 и сменной (не0 сущей) 4 частей, соединенных между собой двумя осями 5 и 6, одна из которых (ось 6) эксцентриковая.

Кантующие рычаги размещены между роликами загрузочного 7 и приемного 8

5 рольгангов, причем уровень несущих частей рычагов ниже уровня бочек роликов рольгангов.

Кантующие рычаги жестко закреплены на приводных валах 9 и 10. Валы размещены

0 в стационарных опорах 11с возможностью поворота от привода 12. Опоры 11 установлены на фундаменте. Участки валов соединены зубчатыми муфтами 13, которые в отличие от применяемых продольно-сверт5 ных муфт являются в определенном смысле компенсаторами благодаря имеющемуся зазору в зубчатом зацеплении втулки и обоймы.

Кантователь работает следующим обра0 зом.

В исходном положении кантующие рычаги рядов 1 и 2, состоящие из ступицы 3 и несущей части 4, находятся в горизонтальном положении, причем уровень их несущих

5 частей ниже уровня бочек роликов загрузочного 7 и приемного 8 рольгангов.

После подачи листа на загрузочный рольганг 7 в зону кантующих рычагов включается привод 12 их вращения. Рычаги вра0 щаются навстречу друг другу. Рычаги ряда 1, снявшие лист с загрузочного рольганга 7, переходят вертикаль на 5-10° и передают лист на рычаги ряда 2, укладывающие лист на приемный рольганг 8.

5 После контроля наличия и удаления дефектов с поверхности листа последний ана- логичным образом возвращается с приемного рольганга на загрузочный системами рычагов реверсивным включением привода 12.

Для регулирования положения сменной (несущей) части 4 относительно стационарной (ступицы) части 3 достаточно провернуть эксцентриковую ось 6, используя в качестве захвата квадратные окончания указанной оси.

Предлагаемая конструкция кантователя позволяет повысить эффективность монтажа (наладки) кантующих рычагов, снизив тем самым его трудоемкость и повысив надежность рычагов при эксплуатации.

Формула изобретения

Кантователь листов на 180°, включающий кантующие рычаги, установленные рядами на валах, привод поворота каждого вала, отличающийся тем, что, с целью упрощения наладки, повышения надежности путем обеспечения плоскостности несущих поверхностей кантующих рычагов ряда, каждый кантующий рычаг выполнен в виде стационарной, смонтированной на валу, и подвижной с несущими поверхностями частей, соединенных между

собой двумя осями, одна из которых эксцентриковая, при этом подвижная часть рычага выполнена с открытым в сторону ведущего вала пазом под эту эксцентриковую ось.

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулятор с кантователем обжимного прокатного стана | 1982 |

|

SU1217517A1 |

| КАНТОВАТЕЛЬ МАНИПУЛЯТОРА | 1968 |

|

SU217338A1 |

| Кантователь толстых листов на 180 | 1978 |

|

SU774650A1 |

| Кривошипно-шатунный механизм | 1980 |

|

SU998807A1 |

| КАНТОВАТЕЛЬ ЛИСТОВ НА 180^ | 1972 |

|

SU432943A1 |

| ЛЕТУЧИЕ НОЖНИЦЫ ДЛЯ РЕЗКИ ПРОКАТА | 1991 |

|

RU2019366C1 |

| Кантователь заготовок | 1986 |

|

SU1371731A1 |

| Кантователь листов на рольганге | 1975 |

|

SU517341A1 |

| РОЛЬГАНГ КАЧАЮЩИЙСЯ | 2001 |

|

RU2212293C2 |

| Кантователь листов | 1976 |

|

SU673335A1 |

Изобретение относится к прокатному производству, в частности к вспомогательным механизмам прокатного оборудования. Целью изобретения является упрощение наладки и повышение надежности кантующих рычагов. Для этого каждый из кантующих рычагов обоих рядов выполняется составным из стационарной (ступицы) части и сменной (несущей) части, соединенных между собой двумя осями, одна из которых имеет эксцентриситет. При этом на сменной части выполнен открытый паз под эксцентриковую ось. 4 ил.

7 7 /. /,

12

А

9

фм.З

66

фиг.4

| УСТРОЙСТВО ДЛЯ ИНТЕРВАЛЬНОГО РЕГУЛИРОВАНИЯ ДВИЖЕНИЯ ПОЕЗДОВ | 2009 |

|

RU2410266C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Кантовател листов | 1977 |

|

SU679275A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Королев А.А | |||

| Механическое оборудование прокатных цехов черной и цветной металлургии | |||

| - М., 1976, с.229, рис.У11.23. | |||

Авторы

Даты

1992-07-07—Публикация

1990-04-04—Подача