Изобретение относится к сварке, в частности к точечной дуговой сварке в среде защитных газов, и может быть использовано в машиностроении, в химическом и нефтехимическом машиностроении, а также в других отраслях народного хозяйства.

Известна горелка, в которой неплавящийся электрод, устанавливаемый в узел крепления, выполненный в виде ленточной спирали, взаимодействующей с электродом, и двух поворотных втулок, расположен- ных в корпусе соосно, причем концы спирали жестко закреплены во втулках 1.

В известной горелке электрод сложен по конструкции и не предусматривает водяного охлаждения тугоплавкого стержня.

Наиболее близким техническим решением к предлагаемому является горелка для сварки в среде защитных газов 2, принятая за прототип. Неплавящийся электрод в данной горелке содержит установленный в охлаждаемой медной трубке тугоплавкий стержень и промежуточный элемент, имеющий более высокие термические свойства к нагреву, чем материал трубки. Для улучшения охлаждения стержня в трубке выполнены радиальные отверстия, поочередно расположенные под острым и тупым углами к оси тугоплавкого стержня. Трубка, промежуточный элемент и электрод соединены с помощью сварки и пайки. Наличие промежуточного элемента позволяет эксплуатировать тугоплавкий стержень до полного износа.

Известная горелка имеет следующие недостатки:

1)ненадежность работы электрода, так как его конструкция не обеспечивает интенсивного охлаждения;

2)низкая работоспособность:

3)газовое охлаждение позволяет использовать электрод при работе только на малых токах (до 150 А).

w

fe

VI

4 СЛ 4

2

Целью изобретения является повышение надежности, работоспособности и расширение технологических возможностей неплавящегося электрода.

Для -достижения поставленной цели в неплавящемся электроде, содержащем тугоплавкий стержень и промежуточный элемент, установленные в охлаждаемую медную трубку, на наружной поверхности медной трубки выполнена коническая резьба, радиальные отверстия в трубке выполнены перпендикулярно продольной оси тугоплавкого стержня и расположены над дополнительным промежуточным элементом, выполненным в виде кольца с внутренней конической резьбой, соответствующей конической резьбе медной трубки. При этом резьбовое соединение выполнено с натягом. Дополнительный промежуточный элемент выполнен из материала с коэффициентом линейного термического расширения меньшим, чем коэффициент линейного термического расширения меди. Кроме того, дополнительный промежуточный элемент выполне н за одно целое с электродержателем и впаян в его торец, а оба промежуточные элементы выполнены из ковара.

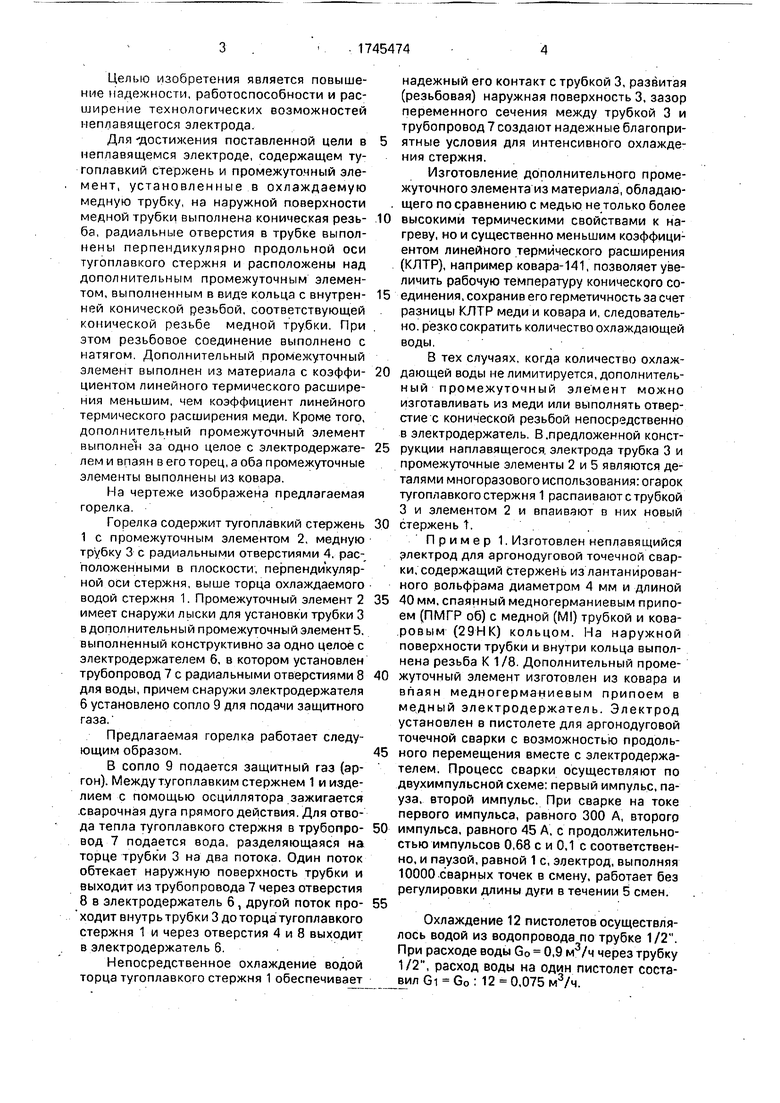

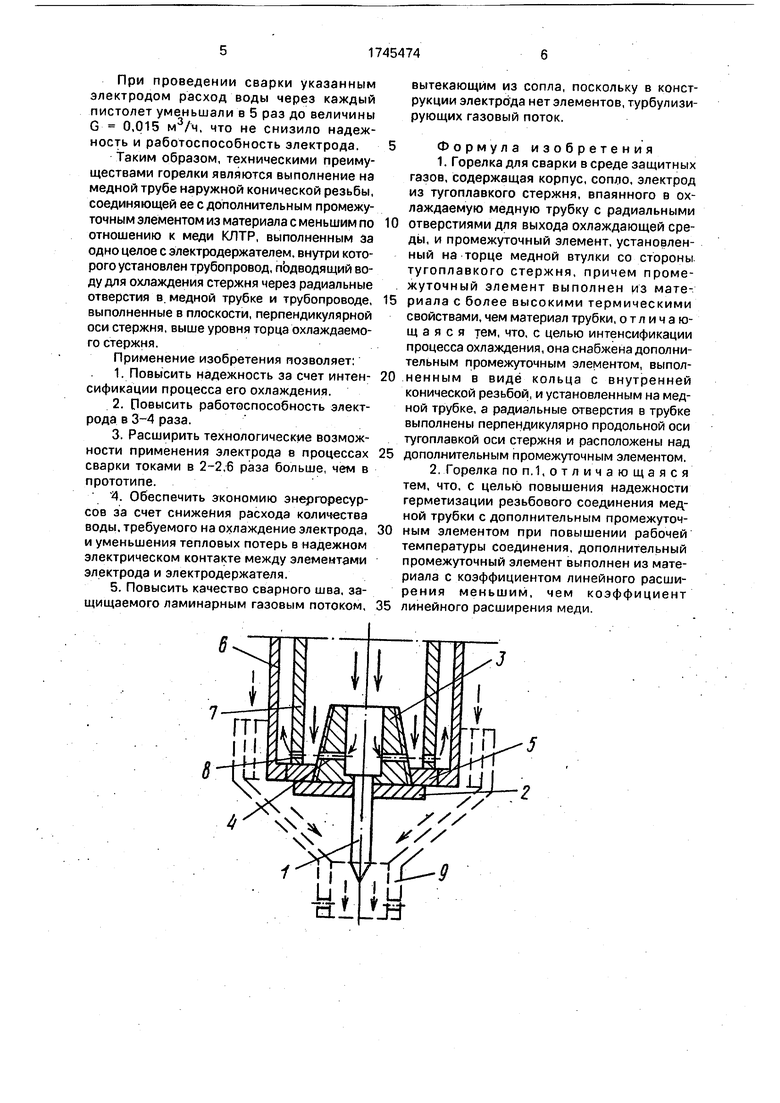

На чертеже изображена предлагаемая горелка.

Горелка содержит тугоплавкий стержень 1 с промежуточным элементом 2, медную трубку 3 с радиальными отверстиями 4. расположенными в плоскости, перпендикулярной оси стержня, выше торца охлаждаемого водой стержня 1. Промежуточный элемент 2 имеет снаружи лыски для установки трубки 3 в дополнительный промежуточный элемент5, выполненный конструктивно за одно целое с электродержателем 6, в котором установлен трубопровод 7 с радиальными отверстиями 8 для воды, причем снаружи электродержателя 6 установлено сопло 9 для подачи защитного газа.

Предлагаемая горелка работает следующим образом.

В сопло 9 подается защитный газ (аргон). Между тугоплавким стержнем 1 и изделием с помощью осциллятора зажигается сварочная дуга прямого действия. Для отвода тепла тугоплавкого стержня в трубопровод 7 подается вода, разделяющаяся на торце трубки 3 на два потока. Один поток обтекает наружную поверхность трубки и выходит из трубопровода 7 через отверстия 8 в электродержатель 6, другой поток про- ходит внутрь трубки 3 до торца тугоплавкого стержня 1 и через отверстия 4 и 8 выходит в электродержатель 6.

Непосредственное охлаждение водой торца тугоплавкого стержня 1 обеспечивает

надежный его контакт с трубкой 3, развитая (резьбовая) наружная поверхность 3, зазор переменного сечения между трубкой 3 и трубопровод 7 создают надежные благоприятные условия для интенсивного охлаждения стержня.

Изготовление дополнительного промежуточного элемента из материала, обладаю- . щего по сравнению с медью не только более

0 высокими термическими свойствами к нагреву, но и существенно меньшим коэффициентом линейного термического расширения (КЛТР), например ковара-141, позволяет увеличить рабочую температуру конического со5 единения, сохранив его герметичность за счет разницы КЛТР меди и ковара и, следовательно, резко сократить количество охлаждающей воды.

В тех случаях, когда количество охлаж0 дающей воды не лимитируется, дополнитель- ный промежуточный элемент можно изготавливать из меди или выполнять отверстие с конической резьбой непосредственно в электродержатель. В.предложенной конст5 рукции наплавящегося электрода трубка 3 и промежуточные элементы 2 и 5 являются деталями многоразового использования: огарок тугоплавкого стержня 1 распаивают с трубкой 3 и элементом 2 и впаивают в них новый

0 стержень t.

Пример 1. Изготовлен неплавящийся электрод для аргонодуговой точечной сварки, содержащий стержейь из лантанирован- ного вольфрама диаметром 4 мм и длиной

5 40 мм, спаянный медногерманиевым припоем (ПМГР об) с медной (Ml) трубкой и кова- ровым (29НК) кольцом. На наружной поверхности трубки и внутри кольца выполнена резьба К 1/8. Дополнительный проме0 жуточный элемент изготовлен из ковара и впаян медногерманиевым припоем в медный электродержатель. Электрод установлен в пистолете для аргонодуговой точечной сварки с возможностью продоль5 ного перемещения вместе с злектродержа- телем. Процесс сварки осуществляют по двухимпульсной схеме: первый импульс, пауза, второй импульс. При сварке на токе первого импульса, равного 300 А, второго

0 импульса, равного 45 А, с продолжительностью импульсов 0,68 с и 0,1 с соответственно, и паузой, равной 1 с, электрод, выполняя 10000 сварных точек в смену, работает без регулировки длины дуги в течении 5 смен.

5

Охлаждение 12 пистолетов осуществлялось водой из водопровода по трубке 1/2. При расходе воды G0 0,9 м3/ч через трубку 1/2, расход воды на один пистолет составил Gi Go : 12 0,075 м3/ч.

При проведении сварки указанным электродом расход воды через каждый пистолет уменьшали в 5 раз до величины G 0,015 м3/ч, что не снизило надежность и работоспособность электрода.

Таким образом, техническими преимуществами горелки являются выполнение на медной трубе наружной конической резьбы, соединяющей ее с дополнительным промежуточным элементом из материала с меньшим по отношению к меди КЛТР, выполненным за одно целое с электродержателем, внутри которого установлен трубопровод, п одводящий воду для охлаждения стержня через радиальные отверстия в медной трубке и трубопроводе, выполненные в плоскости, перпендикулярной оси стержня, выше уровня торца охлаждаемого стержня.

Применение изобретения позволяет:

1.Повысить надежность за счет интенсификации процесса его охлаждения.

2.Повысить работоспособность электрода в 3-4 раза.

3.Расширить технологические возможности применения электрода в процессах сварки токами в 2-2,6 раза больше, чем в прототипе.

4. Обеспечить экономию энергоресурсов за счет снижения расхода количества воды, требуемого на охлаждение электрода, и уменьшения тепловых потерь в надежном электрическом контакте между элементами электрода и электродержателя.

5. Повысить качество сварного шва, защищаемого ламинарным газовым потоком.

вытекающим из сопла, поскольку в конструкции электрода нет элементов, турбулизи- рующих газовый поток.

Формула изобретения

1.Горелка для сварки вереде защитных газов, содержащая корпус, сопло, электрод из тугоплавкого стержня, впаянного в охлаждаемую медную трубку с радиальными

отверстиями для выхода охлаждающей среды, и промежуточный элемент, установленный на торце медной втулки со стороны тугоплавкого стержня, причем промежуточный элемент выполнен из материала с более высокими термическими свойствами, чем материал трубки, отличающаяся тем, что, с целью интенсификации процесса охлаждения, она снабжена дополнительным промежуточным элементом, выполненным в виде кольца с внутренней конической резьбой, и установленным на медной трубке, а радиальные отверстия в трубке выполнены перпендикулярно продольной оси тугоплавкой оси стержня и расположены над

дополнительным промежуточным элементом.

2.Горелка по п. 1,отличающаяся тем, что, с целью повышения надежности герметизации резьбового соединения медной трубки с дополнительным промежуточным элементом при повышении рабочей температуры соединения, дополнительный промежуточный элемент выполнен из материала с коэффициентом линейного расширения меньшим, чем коэффициент

линейного расширения меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродный узел к горелкам для сварки неплавящимся электродом | 1980 |

|

SU944836A1 |

| Неплавящийся электрод для дуговой сварки | 2022 |

|

RU2798648C1 |

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2170652C1 |

| Неплавящийся электрод для дуговой сварки и способ его изготовления | 1986 |

|

SU1341871A1 |

| Устройство для двухдуговой сварки | 1979 |

|

SU872101A1 |

| МАЛОГАБАРИТНАЯ ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 2007 |

|

RU2358846C1 |

| ГАЗОВОЕ СОПЛО ДЛЯ ВЫПУСКАНИЯ ПОТОКА ЗАЩИТНОГО ГАЗА И ГОРЕЛКА С ГАЗОВЫМ СОПЛОМ | 2019 |

|

RU2802612C2 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННО-ДУГОВЫХ ПРОЦЕССОВ | 1992 |

|

RU2088391C1 |

Использование: при аргоно(гелиево)ду- говой сварке неплавящимся электродом. Сущность изобретения: горелка содержит корпус, сопло, неплавящийся электрод, впа- яный в охлаждаемую медную трубку. На наружной поверхности медной трубки выполнена коническая резьба. Радиальные отверстия в трубке выполнены перпендикулярно продольной оси тугоплавкого стержня и расположены над дополнительным промежуточным элементом, вьюолненным-в виде кольца с внутренней конической резьбой, соответствующей конической резьбе медной трубки. 1 з.п. ф-лы, 1 ил.

6

Ж1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Балицкий А В | |||

| Технология изготовления вакуумной аппаратуры | |||

| М.; Энергия, 1974, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Неплавящийся электрод | 1982 |

|

SU1057216A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-07—Публикация

1990-04-04—Подача