{ 5) ЭЛЕКТРОДНЫЙ УЗЕЛ К ГОРЕЛКАМ ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для сварки магнитоуправляемой дугой | 1987 |

|

SU1489938A1 |

| Горелка для плазменной обработки | 1982 |

|

SU1075532A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2170652C1 |

| Двухэлектродная горелка | 1983 |

|

SU1123808A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2358847C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2002 |

|

RU2280545C2 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2006 |

|

RU2318642C1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1979 |

|

SU782970A1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитного газа | 1976 |

|

SU698735A1 |

| Электродный узел для сварки и резки | 1987 |

|

SU1586884A1 |

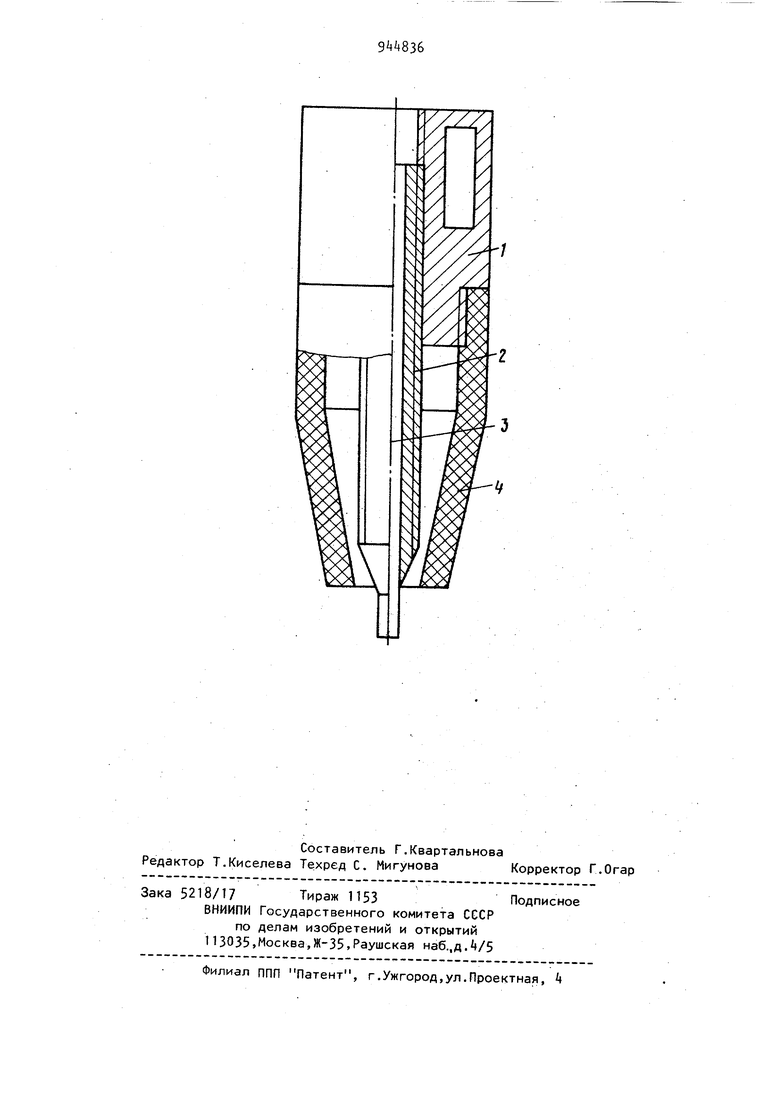

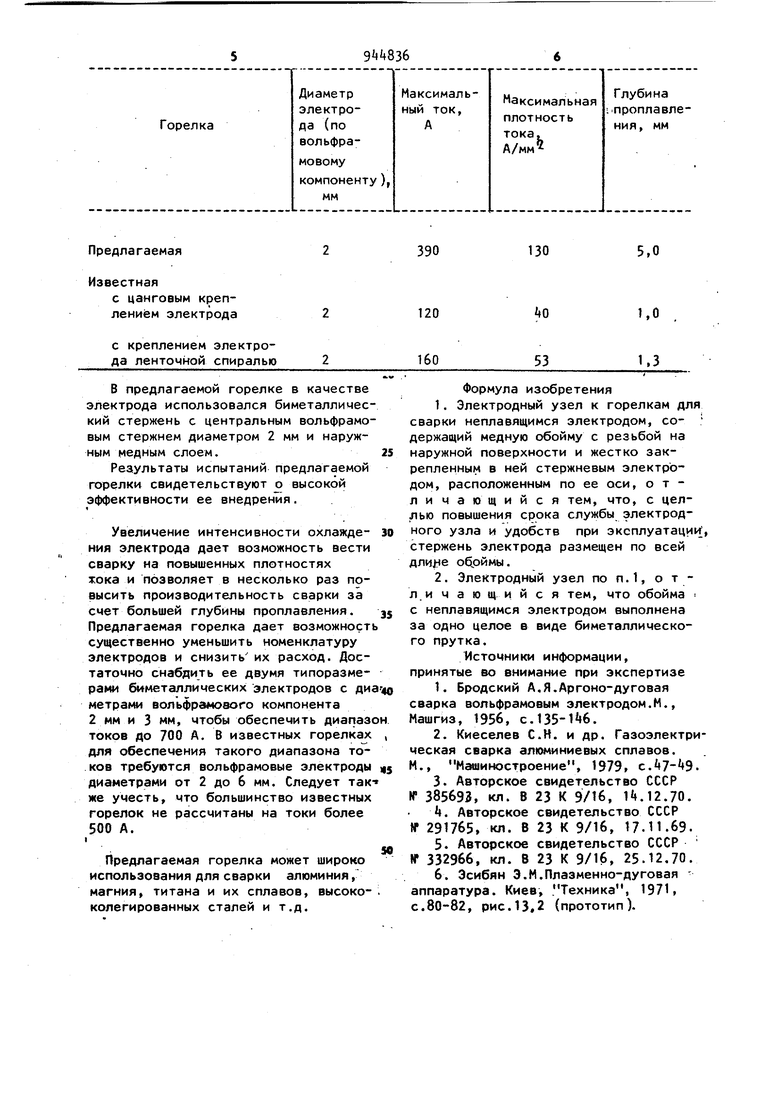

Изобретение отнэсится к электродуговой сварке с использованием защитных газов, в частности к устройствам горелок для дуговой сварки неплавящим ся электродом. Известны горелки, включающие корпус системы водоохлаждения и газоподвода, сопло, неплавящийся вольфрамовый электрод и систему его крепления в виде цанг различной конструкции 11 Ht2 . ,. Простота конструкции,легкость установки и замены электрода обусловили широкое применение таких горелок для дуговой сварки в инертных газах. Одиако цанговое крепление электрода не обеспечивает достаточной интенсивности теплоотвода от него в горелку, так как контакты между электродом и цангой и между цангой и корпусом обес печиваются лишь в отдельных точках, что определяет значительное термическое, сопротивление на пути от электрода к корпусу горелки; кроме того, эти контакты, обладая существенным омическим сопротивлением, служат источниками дополнительного нагрева горелки за счет тепла, выделяющегося при прохождении через них электрического тока. В результате допустимая плотность тока на.электроде не превышает А/мм . Известны горелки, у которых роль цанги выполняют отдельные вкладыши. Тем самым обеспечивается лучшее сопряжение контактирующих поверхностей электрода и вкладышей цангиСЗ Однако т,ермическое сопротивление на пути от элетрода к горелке уменьшено незначительно, в результате чего максимальные токовые нагрузки таких горелок мало отличаются от приведенных выше. Известны горелки, в которых узел крепления электрода представляет собой ленточную спираль. За счет большой площади контакты между электродом и спиралью (по сравнению с контактом электрод-цанга) достигается лучший теплоотвод от электрода в горелку. В результате до пустимая плотность тока на электроде и максимальный ток в горелке увеличиваются на 20-30% и{5. Однако и в этих горелках наличие промежуточного элемента между корпусом горелки и электродом ограничивает интенсивность охлаждения последнего и, в результате, допустимую плотность тока на -электроде. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является электродный узе к горелкам для сварки неплавящимся электродом, содержащий медную обойму с резьбой на наружной поверхности и жестко закрепленным в ней стержневым электродом, расположенным по ее осиСбЗ. Недостатком известного устройства является то, что в таком электродном узле стержневой неплавящийся электрод является заменяемой частью элект родного узла, а медная обойма являет ся незаменяемой частью, так как при эксплуатации устройства она практически не срабатывается. Замена стерж невого неплавящегося электрода является операцией трудоемкой, так как обычно он впаивается в медную обойму запрессовывается или сваривается с обоймой диффузионной сваркой. Цель изобретения - повышение срок службы электродного узла и удобства при эксплуатации. Поставленная цель достигается тем что в электродном узле к горелкам для сварки неплавящимся электродом, содержащем медную обойму с резьбой п наружной поверхности и жестко закреп ленным в ней стержневым электродом, расположенным по ее оси, стержень электрода размещен по всей длине обоймы. Обойма с неплавящимся электродом может быть выполнена за одно целое в виде биметаллического прутка. 9 Это позволяет при полном выгораний конца неплавящегося электрода из медной обоймы механической обработкой снять с рабочего торца слой меди и освободить стержень неплавящегося электрода на необходимую для работы длину. После этого электрод- ный узел готов к работе. Этот цикл повторяется многократно- до полного срабатывания стержня неллавящегося электрода, что обеспечивает повышение срока службы электродного узла и снижение расхода неплавящегося электрода, в качестве которого чаще всего используется дорогостоящий вольфрам. На чертеже представлена горелка с электродньгм узлом, продольный разрез. Горелка содержит корпус 1,в котором закреплен электродный узел с медной обоймой 2, на наружной поверхности которой выполнена резьба для крепления обоймы 2 в корпусе 1. В обойме 2 по ее оси закреплен стержневой неплавящийся электрод 3- В корпусе 1 закреплено сопло А. Системы водяного охлаждения и подачи защитного газа на чертеже не показаны. Обойма 2 с неплавящимся электродом может быть выполнена в виде биметаллического прутка, например, со стержнем-из вольфрама и наружным слоем из меди. Горелка работает следующим образом. В корпус горелки ввинчивается обойма с электродом так, чтобы его рабочий конец выступал из сопла на несколько миллиметров. После подачи охлаждающей воды и защитного газа обымным образом возбуждается дуга между электродом и свариваемым металлом. Величина сварочного тока выбирается такой,чтобы его плотность на электроде не превышала 120-130 А/мм (по вольфрамовому компоненту ) . Результаты испытаний предлагаемой горелки и известных горелок, принятых в качестве базовь1х объектов, приведены в таблице.

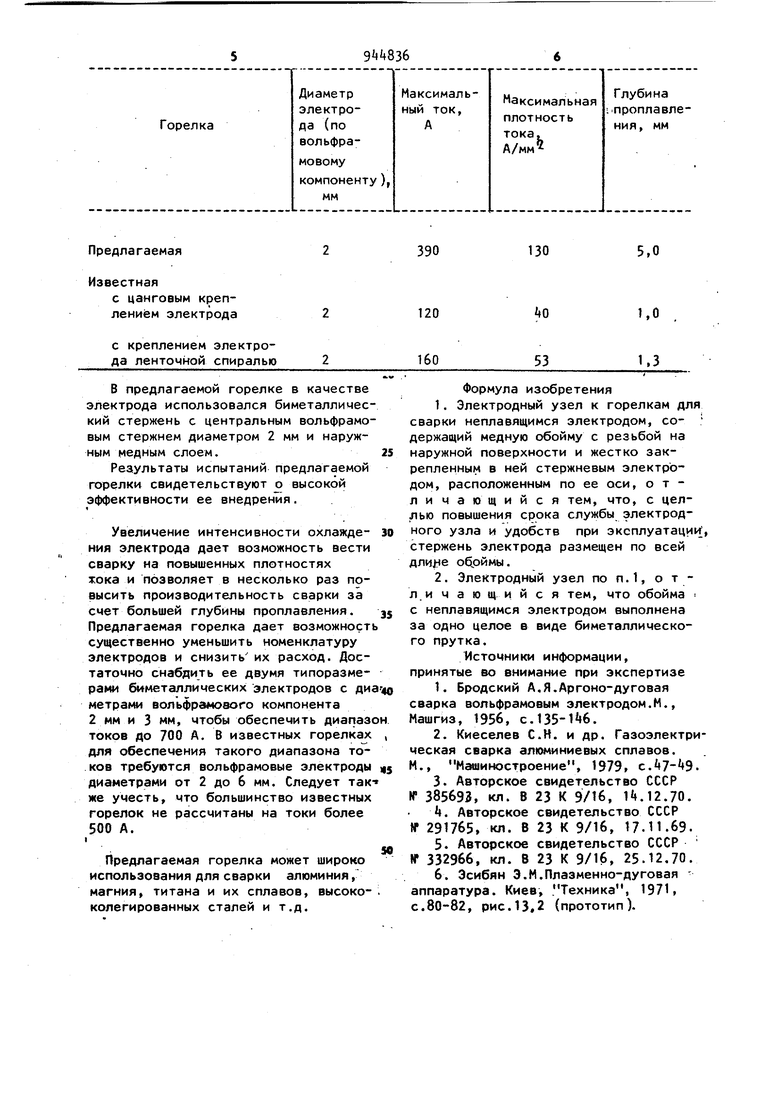

Предлагаемая

Известная

с цанговым креплением электрода

с креплением электрода ленточной спиралью В предлагаемой горелке в качестве электрода использовался биметаллический стержень с центральным вольфрамовым стержнем диаметром 2 мм и наружным медным слоем. Результаты испытаний предлагаемой горелки свидетельствуют о высокой эффективности ее внедрения. Увеличение интенсивности охлаждения электрода дает возможность вести сварку на повышенных плотностях жока и позволяет в несколько раз повысить производительность сварки за счет большей глубины проплавления. Предлагаемая горелка дает возможност существенно уменьшить номенклатуру электродов и снизить их расход. Достаточно снабдить ее двумя типоразмерами биметаллических электродов с ди метрами вольфрамового компонента 2 мм и 3 мм, чтобы обеспечить диапаз токов до 700 А. В известных горелках для обеспечения такого диапазона токов требуются вольфрамовые электроды диаметрами от 2 до 6 мм. Следует так же учесть, что большинство известных горелок не рассчитаны на токи более 500 А. Предлагаемая горелка может широко использования для сварки алюминия, магния, титана и их сплавов, высококолегированных сталей и т.д.

130

390

5,0

1,0

120

160

53 Формула изобретения 1.Электродный узел к горелкам для сварки неплавящимся электродом, содержащий медную обойму с резьбой на наружной поверхности и жестко закрепленным в ней стержневым электродом, расположенным по ее оси, отличающийся тем, что, с целлью повышения срока службы электродного узла и удобств при эксплуатаци1, стержень электрода размещен по всей обоймы. 2.Электродный узел по п.1, о т ли ч а ющи и с я тем, что обойма с неплавящимся электродом выполнена за одно целое в виде биметаллического прутка. /Источники информации, принятые во внимание при экспертизе 1.Бродский А.Я.Аргоно-дуговая сварка вольфрамовым электродом.М., Машгиз, 1956, с.135-1 6. 2.Киеселев С.Н. и др. Газоэлектрическая сварка алюминиевых сплавов. М., Машиностроение, 1979, с.«7- 9. 3.Авторское свидетельство СССР № 385693, кл. В 23 К 9/16, и.12.70. 4.Авторское свидетельство СССР Г 2Э1765, кл. В 23 К 9/16, 17.11.69. Б. Авторское свидетельство СССР № 332966, кл. В 23 К 9/16, 25.12.70. 6. Эсибян Э.М.Плазменно-дуговая аппаратура. Киев, Техника, 1971, с.80-82, рис. 13,2 (прототип).

Авторы

Даты

1982-07-23—Публикация

1980-04-15—Подача