Изобретение относится к сварочной технике, а именно к конструкциям неплавящихся электродов для дуговой сварки, и может быть применено также в металлургии и химическом производстве для высокотемпературной обработки материалов. Известен неплавящийся электрод для дуговых процессов (а.с. 846183 МКИ B 23 K 35/06, 9/16), содержащий электрододержатель с плотно установленными в нем тугоплавкими стержнями, выполненными в виде многогранных призм, сопряженных между собой боковыми гранями. Электрод обладает повышенной стойкостью, однако трудоемок в изготовлении и подготовке к работе. Кроме того, размещение тугоплавких стержней в закрытой полости ухудшает условия их газовой защиты и охлаждения.

Известен также электродный узел (а.с. 1087291 МКИ B 23 K 35/40, 9/16), содержащий установленные вплотную один к другому прутковые электроды из тугоплавкого металла, причем торец электродного узла выполнен сплошным с диметром 0,5-0,95 диаметра окружности, описывающей прутковые электроды. В этом электродном узле прутковые электроды также установлены вплотную один к другому, а оплавленный рабочий участок закрывает центральное отверстие между ними, что отрицательно сказывается на охлаждении электрода и его защите потоком газа. Кроме того, в обоих электродах используются тугоплавкие прутки ограниченной длины, и при износе их рабочего элемента необходимо менять весь электрод или набор прутков.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является неплавящийся электрод для дуговой обработки материалов, содержащий корпус и рабочий элемент из тугоплавкого материала, корпус которого выполнен из двух цилиндрических медных деталей, имеющих на одном из концов конические поверхности, установленные концентрично одна относительно другой с зазором, в котором расположен рабочий элемент, выполненный из установленных симметрично относительно друг друга двух и более прутков, свободные концы которых сведены в единый торец, причем во внутренней детали корпуса выполнен газоподводящий канал (а.с. 1024197 МКИ B 23 K 35/02). Достоинством этого неплавящегося электрода, в сравнении с вышеописанными, является более интенсивное охлаждение рабочего участка потоком защитного газа. Однако и данный электрод не лишен недостатков. Во-первых, ему присущи недостаточные защита и охлаждение участков прутков, расположенных в зазоре, образованном двумя концентрично установленными цилиндрическими деталями корпуса, куда доступ защитного газа ограничен. По этой причине в месте фиксации прутков происходит их интенсивное окисление, что при попытке повторного формирования рабочего элемента часто приводит к разрушению прутков и непроизводительным потерям электродного материала. Во-вторых, операция замены прутков и подготовки электрода к работе отличается высокой трудоемкостью.

Задачей изобретения являются уменьшение расхода электродного материала и повышение производительности сварочных работ.

Техническим результатом настоящего изобретения являются улучшение газовой защиты и условий охлаждения неплавящегося электрода и снижение трудоемкости подготовки его к работе.

Это достигается тем, что в неплавящемся электроде для дуговой обработки материалов, содержащем корпус и рабочий элемент, выполненный в виде одного или нескольких вольфрамовых прутков, корпус выполнен в виде полого стержня с отверстиями, размещенными в два ряда по окружностям, ограничивающим плоскости, перпендикулярные продольной оси корпуса, число которых в каждом ряду по меньшей мере равно числу прутков, а каждый из прутков пропущен через пару отверстий вдоль оси корпуса с размещением участка между отверстиями снаружи корпуса.

Выполнение корпуса в виде полого стержня с двумя рядами отверстий, расположенных по окружностям, через которые вдоль оси корпуса пропущены вольфрамовые прутки, обеспечивает отсутствие замкнутых полостей и обдув всей поверхности прутков потоком защитного газа, что улучшает защиту и охлаждение рабочего элемента электрода газовым потоком и путем излучения с боковой поверхности. Этому также способствует то, что значительная часть тугоплавких прутков расположена снаружи корпуса. После срабатывания электрода отсутствует необходимость его разборки для повторного формирования рабочего элемента. Достаточно лишь вытянуть вольфрамовые прутки из корпуса на необходимую длину для восстановления рабочего элемента. При этом в большинстве случаев не требуется даже извлечения электрода из сварочной горелки. Конструкция электрода отличается простотой, что, наряду с вышеуказанным, значительно снижает трудоемкость его изготовления и подготовки к работе.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно - техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизны" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений, с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень".

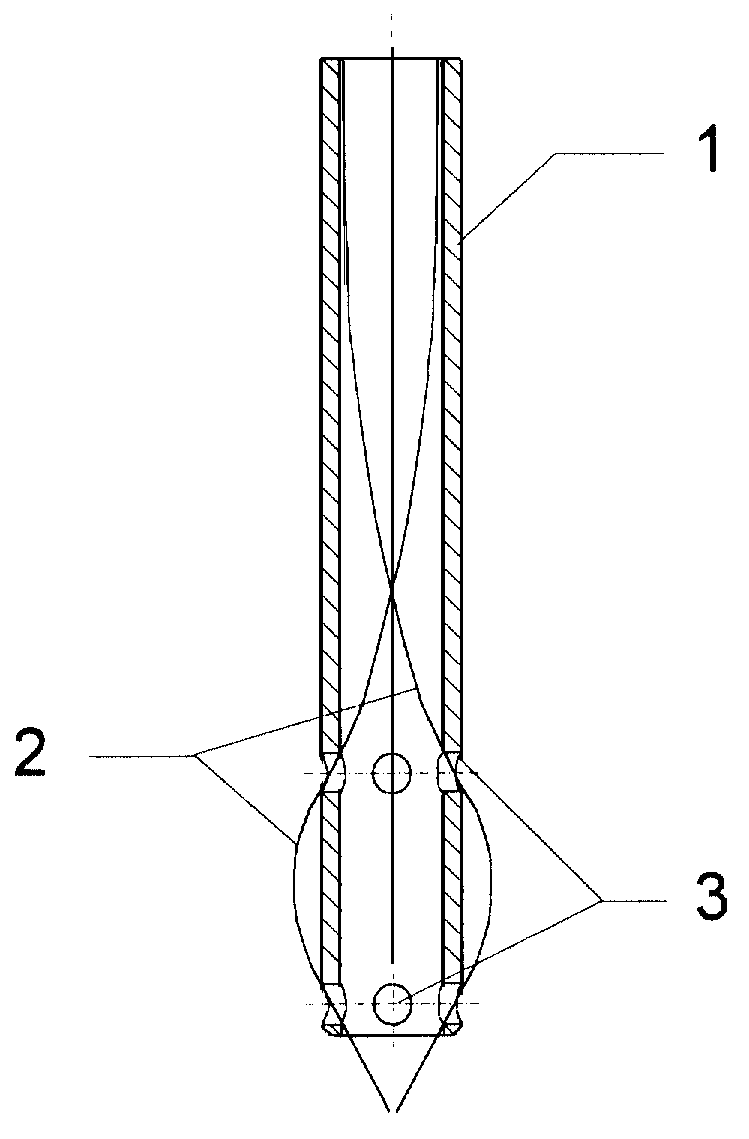

На чертеже представлен неплавящийся электрод.

Корпус (1) электрода представляет собой полый стержень, изготовленный из меди или другого материала с высокой тепло- и электропроводностью. В корпусе (1) для фиксации вольфрамовых прутков (2), диаметр которых составляет 0,1-0,5 мм, выполнены отверстия (3), размещенные в два ряда по окружностям, плоскости которых перпендикулярны продольной оси корпуса, причем один ряд отверстий выполнен непосредственно у рабочего торца стержня. Диаметр отверстий (3) и расстояние между их рядами выбирается таким образом, чтобы при продевании через них вольфрамовых прутков (2) различного диаметра удержание и фиксация последних в корпусе (1) осуществлялась за счет упругих сил от деформации прутков. Вольфрамовые прутки (2) удобнее устанавливать в корпус (1) электрода, начиная от рабочего торца и направляя их затем через отверстия другого ряда внутрь корпуса. Рабочим элементом электрода служат свободные концы вольфрамовых прутков (2), выступающие из отверстий (3) у рабочего торца корпуса (1).

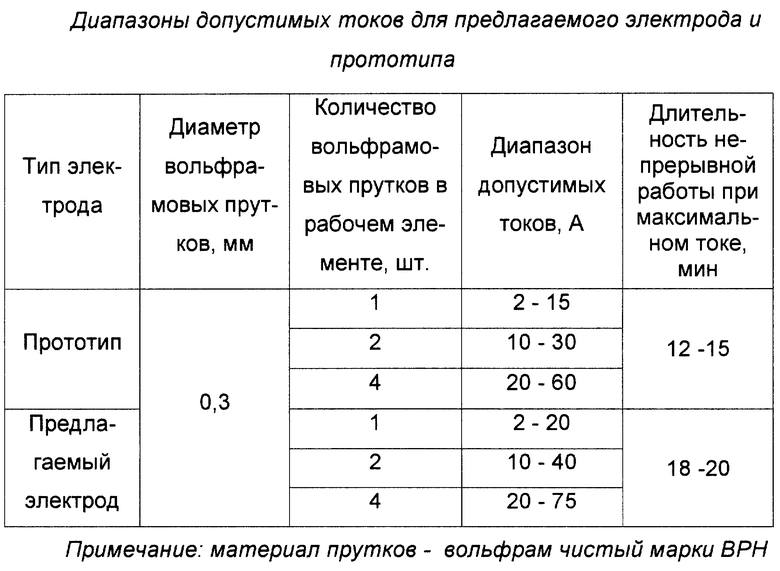

Количество и диаметр используемых вольфрамовых прутков (2) зависят от величины сварочного тока. Для формирования рабочего элемента достаточно лишь приблизить концы вольфрамовых прутков (2) друг к другу; физический контакт между ними необязателен. При отсутствии физического контакта возбуждение дуги производят при максимально допустимом токе для одного прутка, повышая затем его до необходимого значения. Практика показала, что для возбуждения дуги непосредственно на рабочем токе достаточно механического контакта между прутками (2). Конструкция электрода позволяет свободно варьировать число прутков в электроде, не исключая возможность использования одного прутка. Выполнив наружную резьбу на нерабочем конце корпуса (1) электрода, можно применить резьбовое крепление взамен цангового, уменьшив при этом габариты горелки. Сравнительные данные по диапазонам допустимых токов для предлагаемого электрода и прототипа приведены в таблице 1.

Данные таблицы свидетельствуют, что конструкция предлагаемого электрода обеспечивает за счет улучшения газовой защиты и охлаждения вольфрамовых прутков увеличение как максимально допустимого сварочного тока, так и длительности непрерывной работы.

Предлагаемый электрод предназначен преимущественно для сварки тонколистовых металлов. В связи с этим его важным положительным свойством является то, что горение дуги протекает с рассредоточенным катодным пятном, что обуславливает низкое давление дуги на сварочную ванну и снижает вероятность образования прожогов.

Вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий: средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в промышленности, а именно в области сварки;

для заявляемого изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке средств;

средство, воплощающее заявляемое изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2006 |

|

RU2318642C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2254214C1 |

| Электродный узел | 1982 |

|

SU1087291A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ РАЗНОПОЛЯРНЫМИ ПРЯМОУГОЛЬНЫМИ ИМПУЛЬСАМИ ТОКА | 1998 |

|

RU2135336C1 |

| СПОСОБ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ С ПРИНУДИТЕЛЬНЫМ ОХЛАЖДЕНИЕМ ШВА И ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ | 2002 |

|

RU2232668C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ И СВАРКИ С КОМБИНИРОВАННОЙ ГАЗОВОЙ ЗАЩИТОЙ | 2006 |

|

RU2319584C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| Неплавящийся электрод для дуговой обработки материалов | 1980 |

|

SU1024197A1 |

| Электродный узел к горелкам для сварки неплавящимся электродом | 1980 |

|

SU944836A1 |

Изобретение относится к сварочной технике, а именно к конструкциям неплавящихся электродов для дуговой сварки. Корпус неплавящегося электрода выполнен в виде полого стержня с отверстиями, размещенными в два ряда по окружностям, ограничивающим плоскости, перпендикулярные продольной оси корпуса. Число отверстий в каждом ряду по меньшей мере равно числу прутков. Каждый из прутков пропущен через пару отверстий вдоль оси корпуса с размещением участка между отверстиями снаружи корпуса. Такое выполнение электрода позволяет улучшить газовую защиту и условия его охлаждения, а также повысить производительность сварочных работ. 1 табл., 1 ил.

Неплавяющийся электрод для дуговой обработки материалов, содержащий корпус и рабочий элемент, выполненный в виде одного или нескольких вольфрамовых прутков, отличающийся тем, что корпус выполнен в виде полого стержня с отверстиями, размещенными в два ряда по окружностям, ограничивающим плоскости, перпендикулярные продольной оси корпуса, число которых в каждом ряду по меньшей мере равно числу прутков, а каждый из прутков пропущен через пару отверстий вдоль оси корпуса с размещением участка между отверстиями снаружи корпуса.

| Неплавящийся электрод для дуговой обработки материалов | 1980 |

|

SU1024197A1 |

| Неплавящийся электрод | 1978 |

|

SU764891A1 |

| RU 2060136 C1, 20.05.1996 | |||

| Электростатический измерительный прибор | 1931 |

|

SU25990A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2001-07-20—Публикация

2000-04-14—Подача