Изобретение относится к машиностроению, в частности к автоматизированным линиям изготовления сварных арматурных сеток и каркасов, и может быть использовано в строительной индустрии.

Известны пакетировщики к контактным сварочным машинам, содержание раму с шарнирно закрепленными на ней опорными направляющими, каждая из которых связана с приводом раскрытия, выполненным в виде цилиндра со штоком (авт.св, № 313635, кл. Е 40 С 5/01, 1969; авт.св. СССР № 1192925, кл. В 23 К 11/32, 1984.

Недостатком таких устройств является то, что направляющие имеют индивидуальные приводы, усложняющие конструкцию.

Известен пакетировщик к контактным сварочным машинам, содержащий смонтированные на станине поворотные консоли с закрепленными на них раскрывающимися направляющими, связанными с приводом раскрытия, выполненным в виде цилиндра со штоком (авт.св СССР N 564133, кл. В 23 К 37/04, 1976).

В таком устройстве привод направляющих осуществляется от общего приводного цилиндра, однако оно предназначено только для поддержки свариваемого каркаса и его сброса в накопитель и не обеспечивает досылки готовых каркасов в зону сброса, что необходимо, особенно при сварке каркасов из мерных продольных прутков

Известна также автоматизированная линия 7880/2 для изготовления сеток (Волков Л.А. Оборудование для производства арматурных железобетонных изделий. М

XI

Јь СЛ J 00

VI

Машиностроение, 1984, с. 120-122). В состав линии входит пакетировщик сеток СМЖ-326А, содержащий раму с рычажно закрепленными на ней опорными направляющими, каждая из которых соединена с приводом раскрытия, выполненным в виде цилиндра со штоком, и механизм досылки СМЖ-328А, содержащий раму с подвижной кареткой, несущей толкатели и соединенной с приводом, выполненным в виде цилиндра со штоком. Досылка сеток на пакетировщик СМЖ-326А осуществляется за несколько ходов каретки механизма досылки СМЖ-328А. Это устройство наиболее близко по своему функциональному назначению и конструктивному исполнению к предлагаемому и принято за прототип.

Недостатками известного устройства являются следующие:

а)конструктивная сложность, связанная с наличием трех приводных цилиндров и аппаратуры согласования их работы;

б)заниженная производительность, обусловленная тем, что досылка сетки в пакетировщик осуществляется за несколько ходов каретки механизма досылки и только после этого происходит сброс сетки пакетировщиком;

в)ограниченные технологические возможности, связанные с тем, что в известном устройстве не предусматривается наличие регулировок для ориентированного (относи- тельно их поперечной оси) сброса сеток разной длины, что особенно важно при сбросе сеток не в накопитель, а при их подаче в устройство гибки.

Целью изобретения является упрощение конструкции, увеличение производительности и расширение технологических возможностей устройства за счет такого его конструктивного выполнения, при котором за один ход приводного цилиндра осуществляются две операции - операция досылки сваренного каркаса (сетки) на строго определенное регулируемое расстояние в зону сброса и операция сброса.

Поставленная цель достигается тем, что предлагаемое устройство снабжено закрепленными на раме концевыми упорами для досылающей каретки, смонтированной на направляющих штангах кареткой сброса, шток силового цилиндра привода выполнен с толкателями для досылающей каретки и толкателем для каретки сброса, при этом досылающая каретка подпружинена относительно одного из толкателей, а каретка сброса расположена с возможностью взаимодействия с досылающей кареткой. Техно- логические возможности устройства расширяются также и за счет того, что приводные тяги опорных направляющих, концевые упоры и толкатель для каретки сброса выполнены регулируемыми.

Предлагаемое устройство для приема и

сброса арматурных сеток обладает конструктивной простотой, так как в нем привод двух операций досылки и сброса осуществляется от одного приводного цилиндра; более высокой производительностью, так как

в нем обе операции выполняются непосредственно одна за другой за один рабочий ход приводного цилиндра; большими технологическими возможностями, так как объединяет функции двух устройств (устройства

досылки и сбрасывающего устройства) и позволяет сбрасывать каркасы разной ширины и регулировать место сброса каркасов.

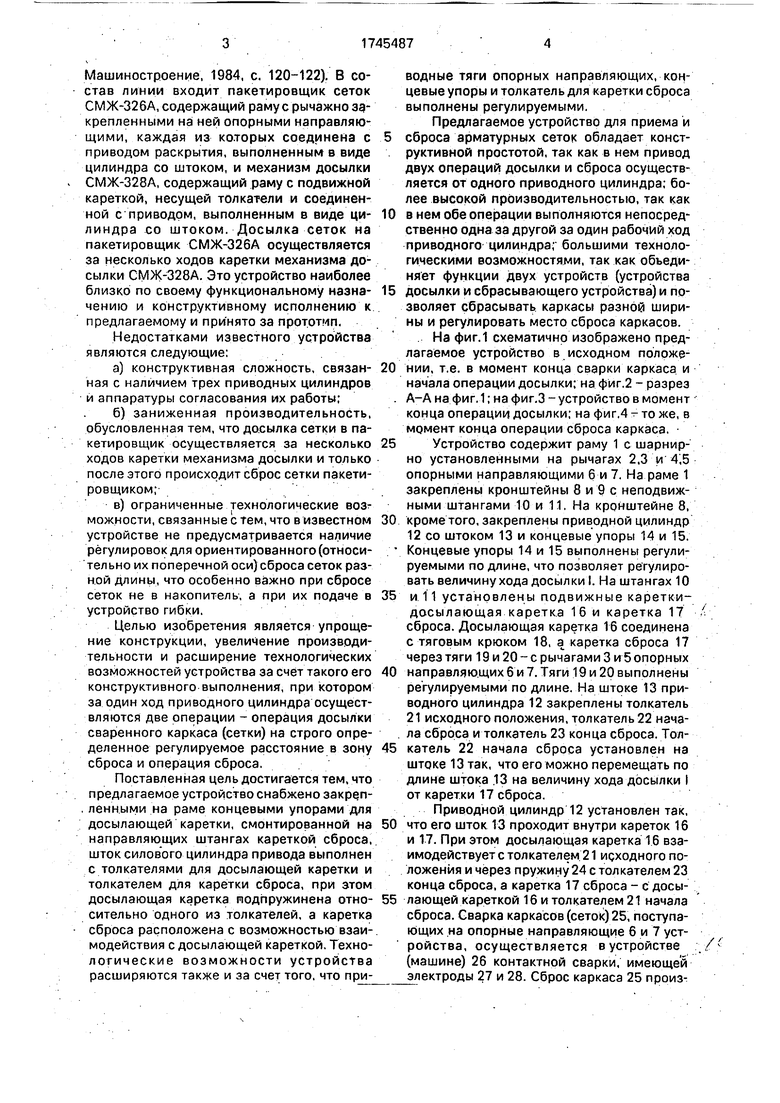

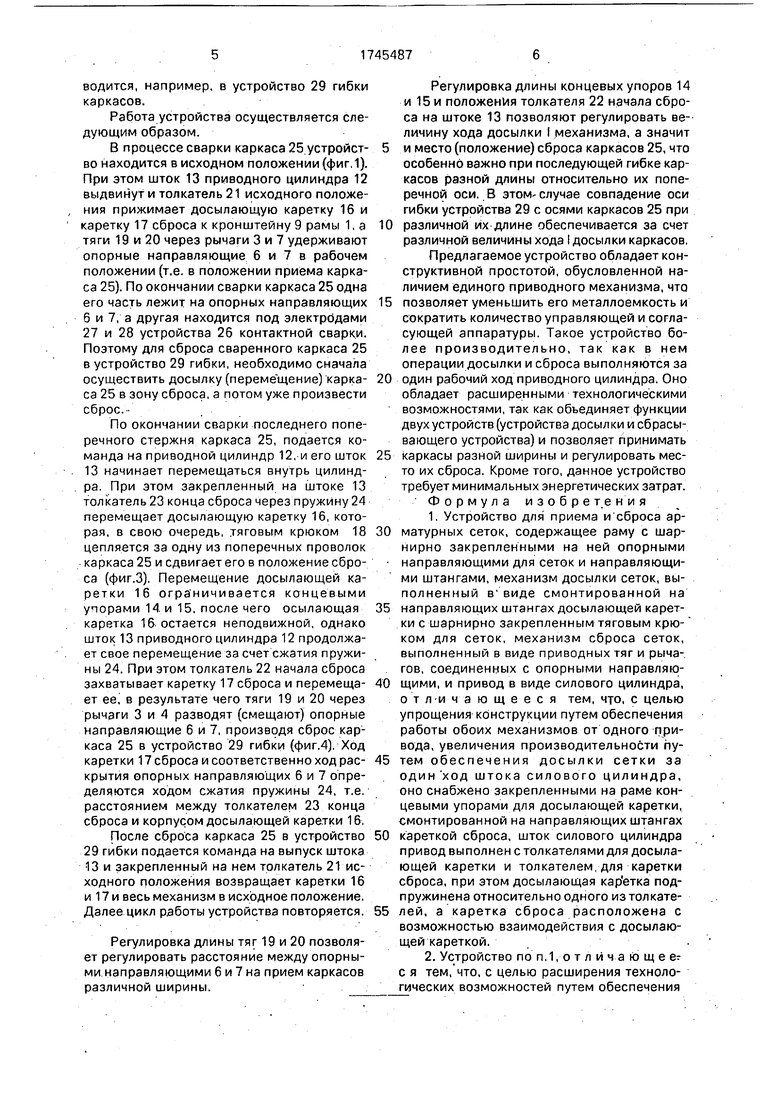

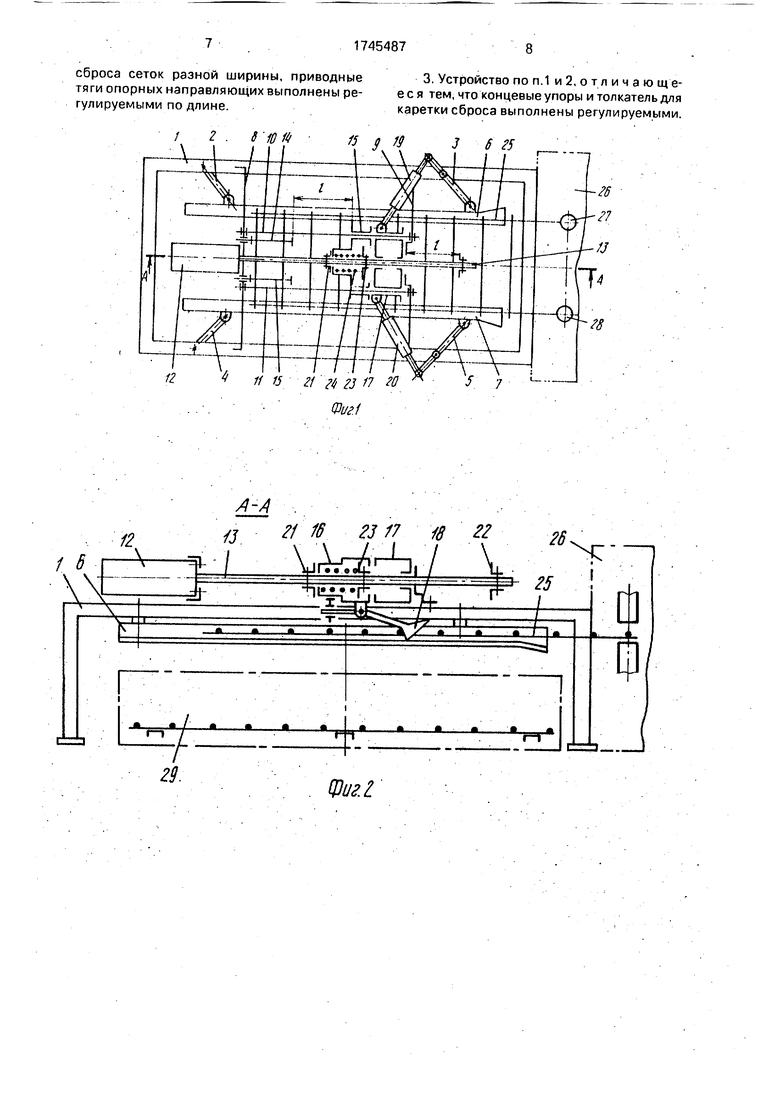

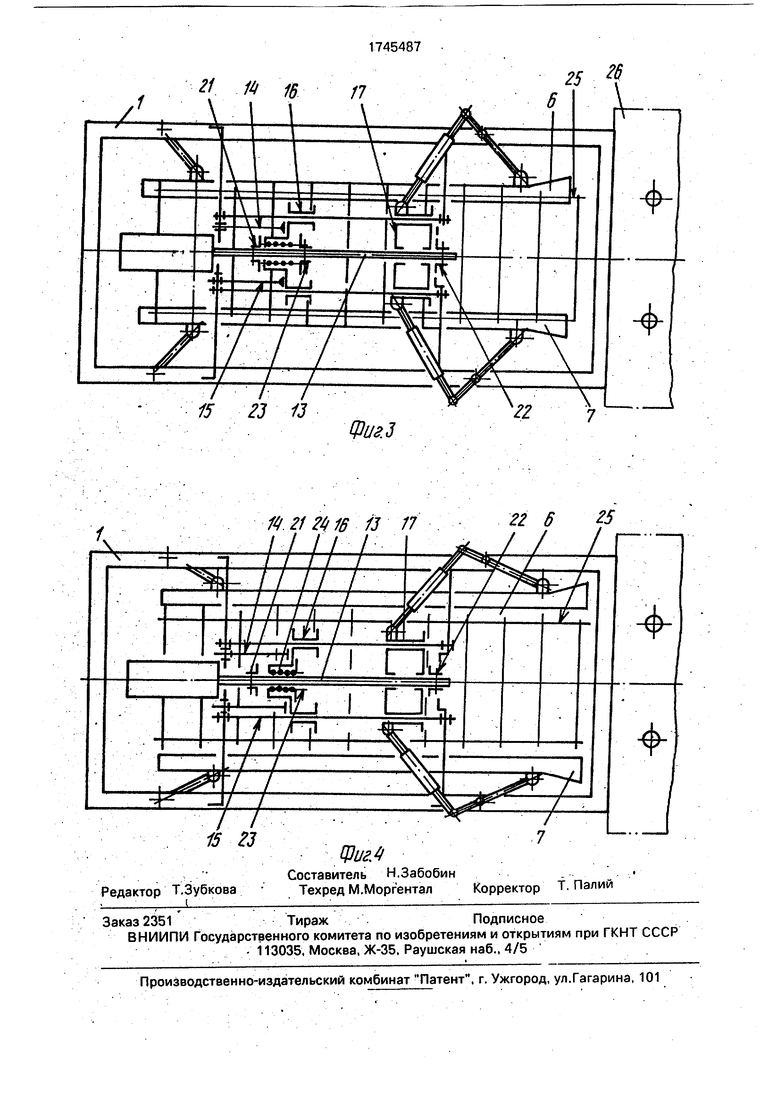

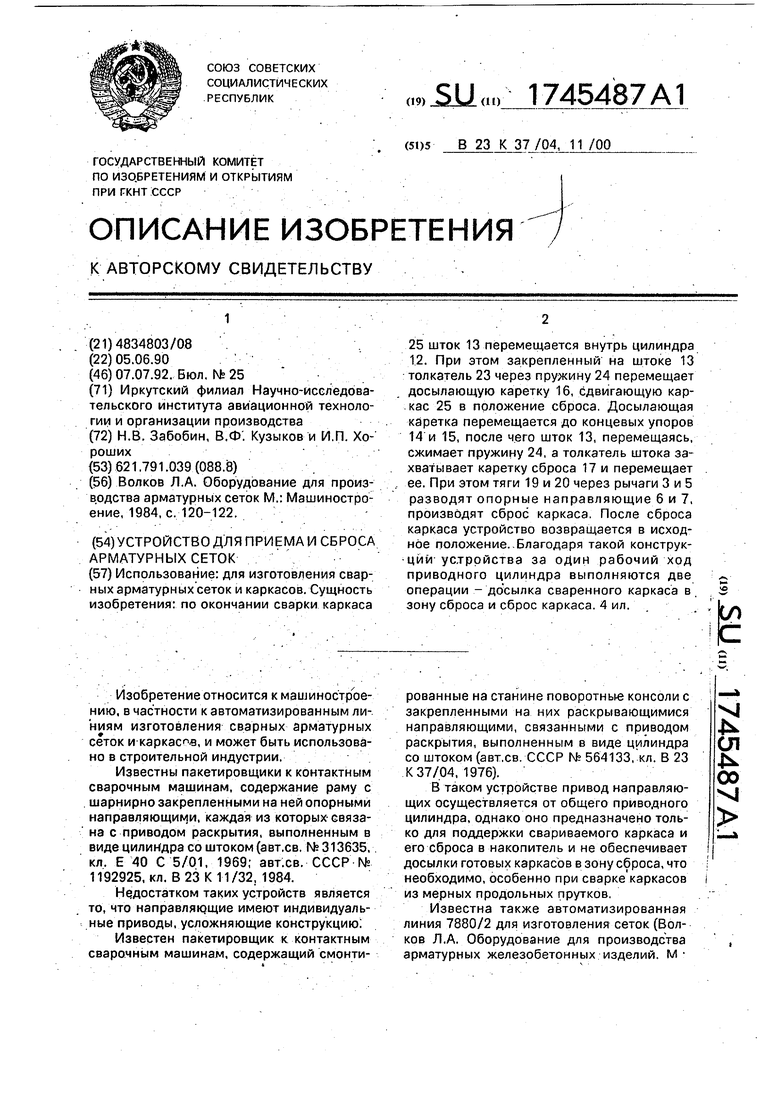

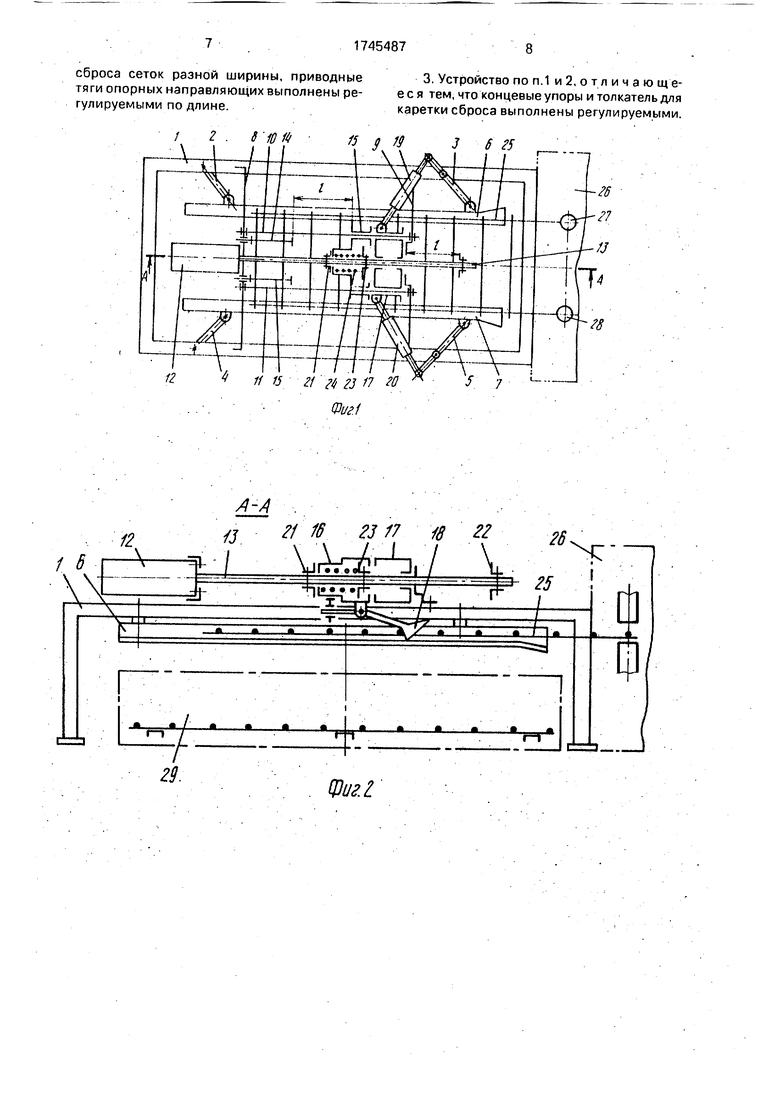

На фиг.1 схематично изображено предлагаемое устройство в исходном положении, т.е. в момент конца сварки каркаса и начала операции досылки; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - устройство в момент конца операции досылки; на фиг.4 - то же, в момент конца операции сброса каркаса.

Устройство содержит раму 1 с шарнир- но установленными на рычагах 2,3 и 4,5 опорными направляющими 6 и 7. На раме 1 закреплены кронштейны 8 и 9 с неподвижными штангами 10 и 11, На кронштейне 8,

кроме того, закреплены приводной цилиндр 12 со штоком 13 и концевые упоры 14 и 15. Концевые упоры 14 и 15 выполнены регулируемыми по длине, что позволяет регулировать величину хода досылки. На штангах 10

и 11 установлены подвижные каретки- досылающая каретка 16 и каретка 17 сброса. Досылающая каретка 16 соединена с тяговым крюком 18, а каретка сброса 17 через тяги 19 и 20 - с рычагами 3 и 5 опорных

направляющих6 и 7. Тяги 19 и 20 выполнены регулируемыми по длине. На штоке 13 приводного цилиндра 12 закреплены толкатель 21 исходного положения, толкатель 22 начала сброса и толкатель 23 конца сброса. Толкатель 22 начала сброса установлен на штоке 13 так, что его можно перемещать по длине штока 13 на величину хода досылки I от каретки 17 сброса.

Приводной цилиндр 12 установлен так,

что его шток 13 проходит внутри кареток 16 и 17. При этом досылающая каретка 16 взаимодействует с толкателем 21 исходного положения и через пружину 24 с толкателем 23 конца сброса, а каретка 17 сброса - с досылающей кареткой 16 и толкателем 21 начала сброса. Сварка каркасов (сеток) 25, поступающих на опорные направляющие 6 и 7 устройства, осуществляется в устройстве / (машине) 26 контактной сварки, имеющей

электроды 27 и 28. Сброс каркаса 25 производится, например, в устройство 29 гибки каркасов.

Работа устройства осуществляется следующим образом.

В процессе сварки каркаса 25 устройство находится в исходном положении (фиг,1). При этом шток 13 приводного цилиндра 12 выдвинут и толкатель 21 исходного положения прижимает досылающую каретку 16 и каретку 17 сброса к кронштейну 9 рамы 1, а тяги 19 и 20 через рычаги 3 и 7 удерживают опорные направляющие 6 и 7 в рабочем положении (т.е. в положении приема каркаса 25). По окончании сварки каркаса 25 одна его часть лежит на опорных направляющих б и 7, а другая находится под электродами 27 и 28 устройства 26 контактной сварки. Поэтому для сброса сваренного каркаса 25 в устройство 29 гибки, необходимо сначала осуществить досылку (перемещение) каркаса 25 в зону сброса, а потом уже произвести сброс.

По окончании сварки последнего поперечного стержня каркаса 25, подается команда на приводной цилиндр 12, и его шток 13 начинает перемещаться внутрь цилиндра. При этом закрепленный на штоке 13 толкатель 23 конца сброса через пружину 24 перемещает досылающую каретку 16, которая, в свою очередь, тяговым крюком 18 цепляется за одну из поперечных проволок каркаса 25 и сдвигает его в положение сброса (фиг.З). Перемещение досылающей каретки 16 ограничивается концевыми упорами 14 и 15. после чего ссылающая каретка 16 остается неподвижной, однако шток 13 приводного цилиндра 12 продолжает свое перемещение за счет сжатия пружины 24. При этом толкатель 22 начала сброса захватывает каретку 17 сброса и перемещает ее, в результате чего тяги 19 и 20 через рычаги 3 и 4 разводят (смещают) опорные направляющие 6 и 7, производя сброс каркаса 25 в устройство 29 гибки (фиг.4), Ход каретки 17 сброса и соответственно ход раскрытия опорных направляющих 6 и 7 определяются ходом сжатия пружины 24, т.е. расстоянием между толкателем 23 конца сброса и корпусом досылающей каретки 16,

После сброса каркаса 25 в устройство 29 гибки подается команда на выпуск штока 13 и закрепленный на нем толкатель 21 исходного положения возвращает каретки 16 и 17 и весь механизм в исходное положение. Далее цикл работы устройства повторяется.

Регулировка длины тяг 19 и 20 позволяет регулировать расстояние между опорными направляющими 6 и 7 на прием каркасов различной ширины.

Регулировка длины концевых упоров 14 и 15 и положения толкателя 22 начала сброса на штоке 13 позволяют регулировать величину хода досылки I механизма, а значит 5 и место (положение) сброса каркасов 25, что особенно важно при последующей гибке каркасов разной длины относительно их поперечной оси. В этом случае совпадение оси гибки устройства 29 с осями каркасов 25 при

0 различной их длине обеспечивается за счет различной величины хода I досылки каркасов, Предлагаемое устройство обладает конструктивной простотой, обусловленной наличием единого приводного механизма, что

5 позволяет уменьшить его металлоемкость и сократить количество управляющей и согласующей аппаратуры. Такое устройство более производительно, так как в нем операции досылки и сброса выполняются за

0 один рабочий ход приводного цилиндра. Оно обладает расширенными технологическими возможностями, так как обьединяет функции двух устройств (устройства досылки и сбрасывающего устройства) и позволяет принимать

5 каркасы разной ширины и регулировать место их сброса. Кроме того, данное устройство требует минимальных энергетических затрат. Формула изобретения 1. Устройство для приема и сброса ар0 матурных сеток, содержащее раму с шар- нирно закрепленными на ней опорными направляющими для сеток и направляющими штангами, механизм досылки сеток, выполненный в1виде смонтированной на

5 направляющих штангах досылающей каретки с шарнирно закрепленным тяговым крю- ком для сеток, механизм сброса сеток, выполненный в виде приводных тяг и рычагов, соединенных с опорными направляю0 щими, и привод в виде силового цилиндра, отличающееся тем, что, с целью упрощения конструкции путем обеспечения работы обоих механизмов от одного привода, увеличения производительности пу5 тем обеспечения досылки сетки за один ход штока силового цилиндра, оно снабжено закрепленными на раме концевыми упорами для досылающей каретки, смонтированной на направляющих штангах

0 кареткой сброса, шток силового цилиндра привод выполнен с толкателями для досылающей каретки и толкателем для каретки сброса, при этом досылающая кар етка подпружинена относительно одного изтолкате5 лей, а каретка сброса расположена с возможностью взаимодействия с досылающей кареткой.

2. Устройство по п. 1,отличающее с я тем, что, с целью расширения технологических возможностей путем обеспечения

сброса сеток разной ширины, приводные тяги опорных направляющих выполнены регулируемыми по длине.

3. Устройство по п.1 и 2, о т л и ч а ю ще- е с я тем, что концевые упоры и толкатель для каретки сброса выполнены регулируемыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия контактной точечной сварки пространственных арматурных каркасов | 1974 |

|

SU523772A1 |

| УПОР ДЛЯ ОСТАНОВКИ ПАКЕТА ЛИСТОВ НА РОЛЬГАНГЕ | 1989 |

|

RU2019327C1 |

| Устройство для подачи продольных стержней к машине для сварки сеток | 1982 |

|

SU1065066A1 |

| Машина для сварки объемныхАРМАТуРНыХ KAPKACOB пРяМОугОльНОгОСЕчЕНия | 1978 |

|

SU799881A1 |

| Машина для контактной стыковой сварки | 1976 |

|

SU596396A1 |

| СПОСОБ МАГАЗИННОГО ПЕРЕЗАРЯЖАНИЯ ОРУЖИЯ РЕВОЛЬВЕРНОГО ТИПА И РЕВОЛЬВЕР-АВТОМАТ С МАГАЗИННЫМ ПИТАНИЕМ | 1997 |

|

RU2130157C1 |

| Полуавтоматическая линия для сборки,преимущественно,петель | 1983 |

|

SU1088912A1 |

| Линия для сборки под сварку и сварки плоских каркасов из продольных и поперечных стержней | 1981 |

|

SU979060A1 |

| Автоматическая пушка с управляемым ударником поршневого затвора | 2023 |

|

RU2825029C1 |

| Устройство для сварки арматурных сеток | 1978 |

|

SU721199A2 |

Использование: для изготовления сварных арматурных сеток и каркасов. Сущность изобретения: по окончании сварки каркаса 25 шток 13 перемещается внутрь цилиндра 12. При этом закрепленный на штоке 13 толкатель 23 через пружину 24 перемещает досылающую каретку 16, сдвигающую каркас 25 в положение сброса Досылающая каретка перемещается до концевых упоров 14 и 15, после чего шток 13, перемещаясь, сжимает пружину 24, а толкатель штока захватывает каретку сброса 17 и перемещает ее. При этом тяги 19 и 20 через рычаги 3 и 5 разводят опорные направляющие 6 и 7, производят сброс каркаса После сброса каркаса устройство возвращается в исходное положение. Благодаря такой конструкции устройства за один рабочий ход приводного цилиндра выполняются две операции - досылка сваренного каркаса в зону сброса и сброс каркаса. 4 ил. + Ј

/ 2 8 Ю ft

12

4 11 15 21 4 Л П Ю

Фиг1

Щиг.1

у }

dILJ

# ft 16

II I

15 23 13

Ч

W21M16 13 Л

т

Я Я7

fe4

Составитель Н.Забобин Редактор Т.Зубкова Техред М.Морг енталКорректор Т. Палий

Фиг.З

| Волков Л.А | |||

| Оборудование для производства арматурных сеток М.: Машиностроение, 1984,с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

Авторы

Даты

1992-07-07—Публикация

1990-06-05—Подача