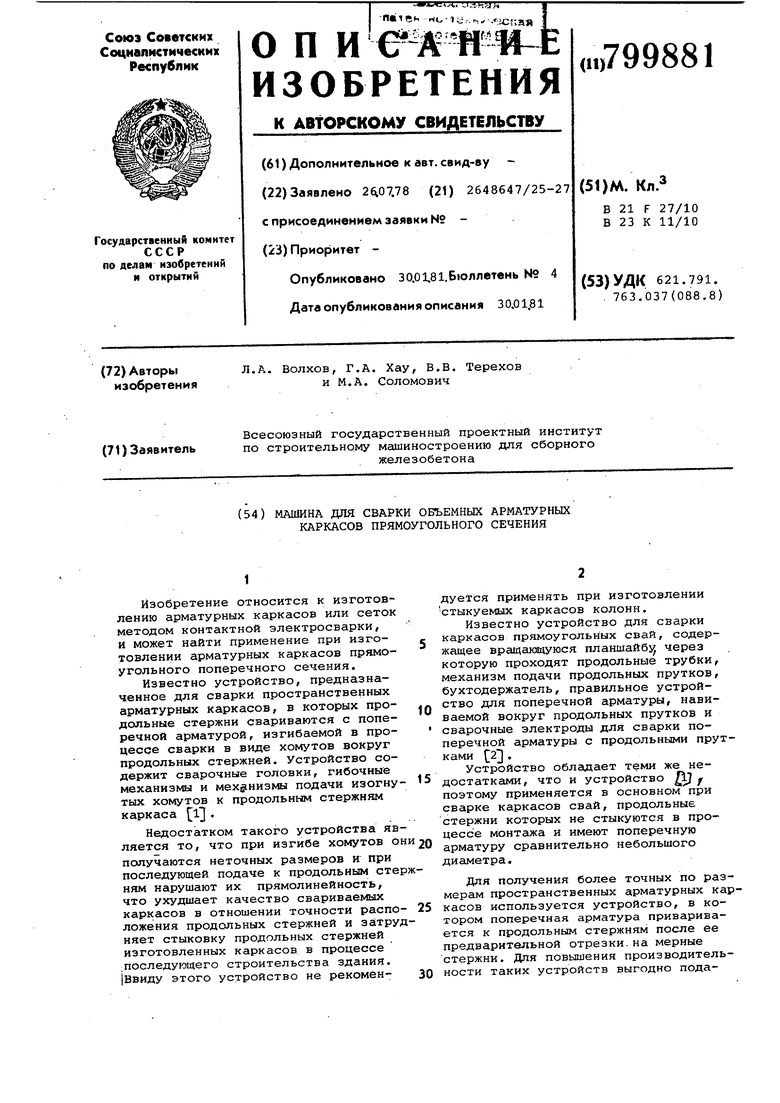

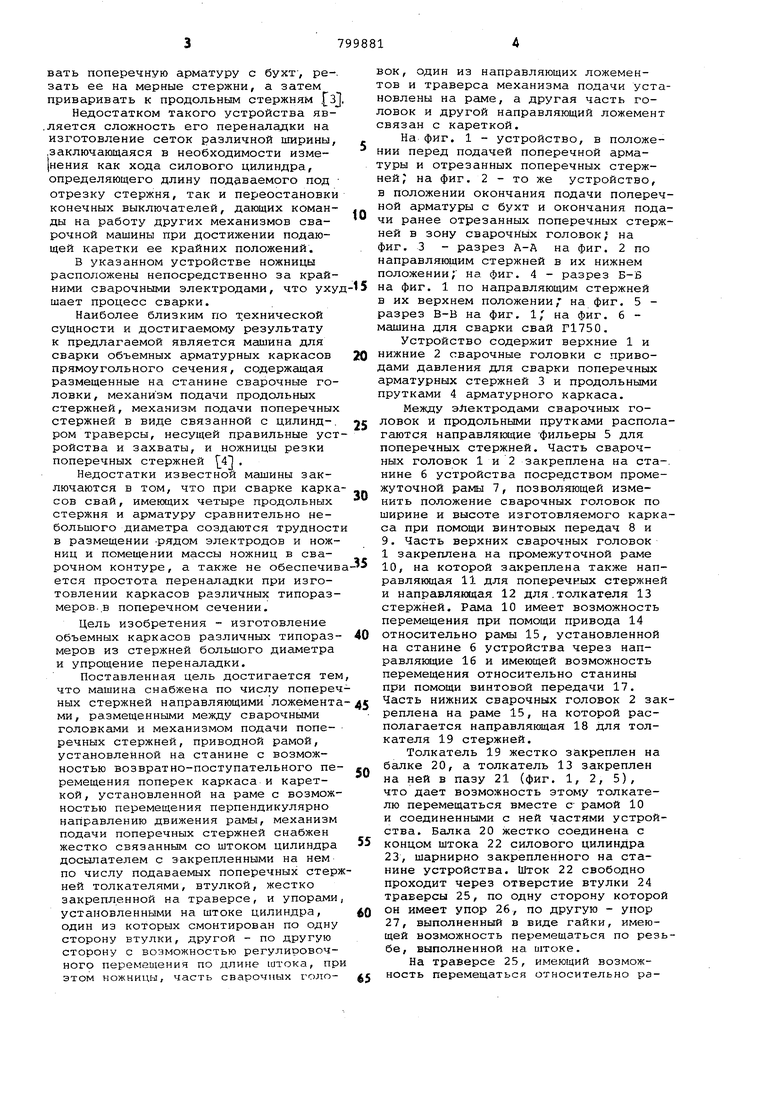

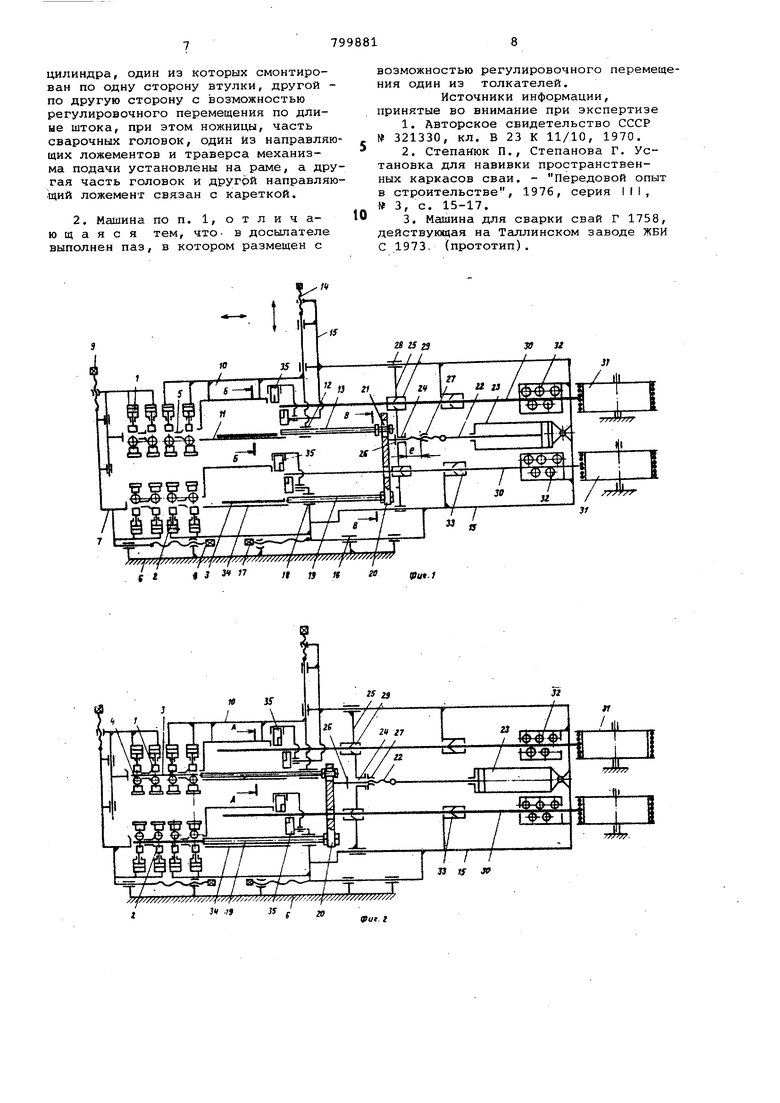

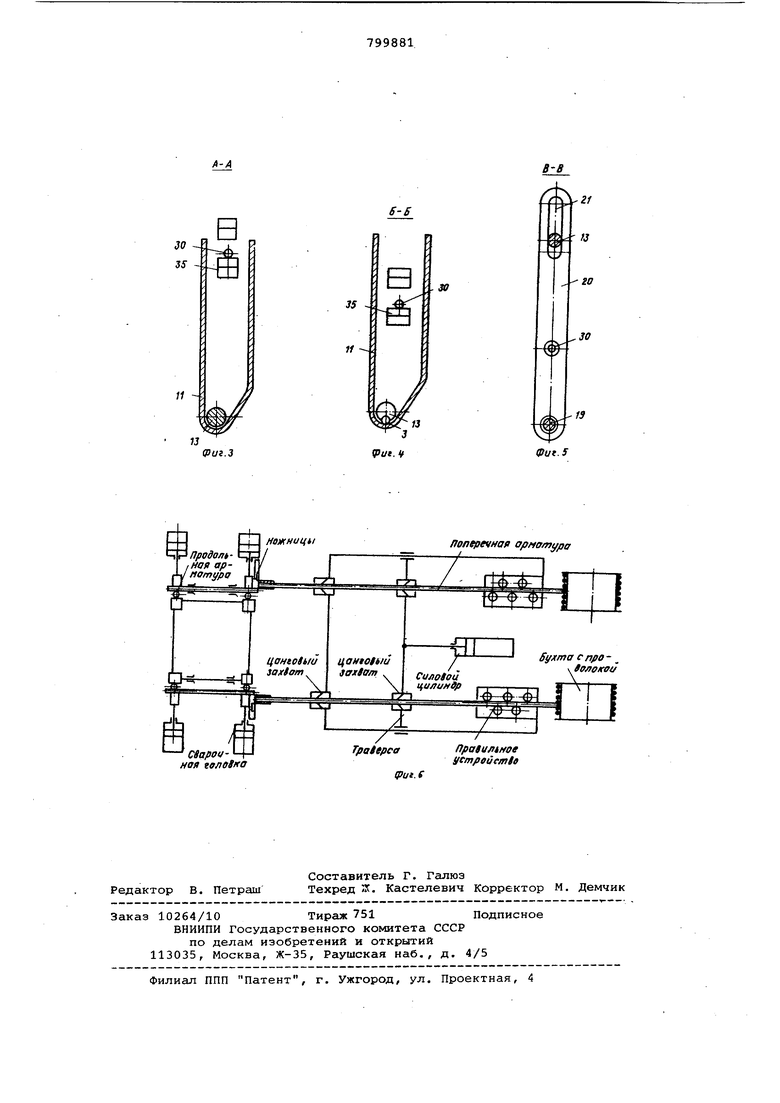

Изобретение относится к изготовлению арматурных каркасов или сеток методом контактной электросварки, и может найти применение при изготовлении арматурных каркасов прямоугольного поперечного сечения. Известно устройство, предназначенное для сварки пространственных арматурных каркасов, в которых продольные стержни свариваются с поперечной арматурой, изгибаемой в процессе сварки в виде хомутов вокруг продольных стержней. Устройство содержит сварочные головки, гибочные механизмы и механизмы подачи изогну тых хомутов к продольным стержням каркаса 1 . Недостатком такого устройства яв ляется то, что при изгибе хомутов о получаются неточных размеров и при последующей подаче к продольным сте ням нарушают их прямолинейность, что ухудшает качество свариваемых каркасов в отношении точности распо ложения продольных стержней и затру няет стыковку продольных стержней изготовленных каркасов в процессе ;Последующего строительства здания. |Ввиду этого устройство не рекомендуется применять при изготовлении стыкуемых каркасов колонн. Известно устройство для сварки каркасов прямоугольных свай, содержащее вращающуюся планшайбу через которую проходят продольные трубки, механизм подачи продольных прутков, бухтодержатель, правильное устройство для поперечной арматуры, навиваемой вокруг продольных прутков и сварочные электроды для сварки поперечной арматуры с продольными прутками 2 . Устройство облгщает теми же недостатками, что и устройство f поэтому применяется в основном при сварке каркасов свай, продольные стержни которых не стыкуются в процессе монтажа и имеют поперечную арматуру сравнительно небольшого диаметра. Для получения более точных по размерам пространственных арматурных каркасов используется устройство, в котором поперечная арматура приваривается к продольным стержням после ее предварительной отрезки.на мерные стержни. Для повышения производительности таких устройств выгодно подавать поперечную арматуру с бухт , резать ее на мерные стержни, а затем приваривать к продольным стержням fs Недостатком такого устройства яв.ляется сложность его переналадки на изготовление сеток различной ширины, .заключающаяся в необходимости изме|нения как хода силового цилиндра, определяющего длину подаваемого под отрезку стержня, так и переостановки конечных выключателей, дающих команды на работу других механизмов сварочной машины при достижении подающей каретки ее крайних положений. В указанном устройстве ножницы расположены непосредственно за крайними сварочными электродами, что уху шает процесс сварки. Наиболее близким по технической сущности и достигаемому результату к предлагаемой является машина для сварки объемных арматурных каркасов прямоугольного сечения, содержащая размещенные на станине сварочные го ловки , механизм подачи продольных стержней, механизм подачи поперечных стержней в виде связанной с цилиндром траверсы, несущей правильные ус ройства и захваты, и ножницы резки поперечных стержней 4, Недостатки известной машины заключаются в том, что при сварке карк сов свай, имеющих четыре продольных стержня и арматуру сравнительно небольшого диаметра создаются труднос в размещении рядом электродов и нож ниц и помещении массы ножниц в сварочном контуре, а также не обеспечи ется простота переналадки при изготовлении каркасов различных типораз меров, в поперечном сечении. Цель изобретения - изготовление объемных каркасов различных типораз меров из стержней большого диаметра и упрощение переналадки. Поставленная цель достигается те что машина снабжена по числу попере ных стержней направляющими ложемент ми, размещенными между сварочными головками и механизмом подачи поперечных стержней, приводной рамой, установленной на станине с возможностью возвратно-поступательного пе ремещения поперек каркаса и кареткой, установленной на раме с возмож ностью перемещения перпендикулярно направлению движения рамы, механизм подачи поперечных стержней снабжен жестко связанным со штоком цилиндра досылателем с закрепленными на нем по числу подаваемых поперечных стер ней толкателями, втулкой, жестко закрепленной на траверсе, и упорами установленными на штоке цилиндра, один из которых смонтирован по одну сторону втулки, другой - по другую сторону с возможностью регулировочного перемещения по длине штока, пр этом ножницы, часть сварочных голоок, один из направляющих ложеменов и траверса механизма подачи установлены на раме, а другая часть гоовок и другой направляющий ложемент вязан с кареткой. На фиг. 1 - устройство, в положеии перед подачей поперечной армауры и отрезанных поперечных стержей; на фиг. 2 - то же устройство, в положении окончания подачи поперечной арматуры с бухт и окончания подачи ранее отрезанных поперечных стержней в зону сварочнь1х головок; на фиг. 3 - разрез А-А на фиг. 2 по направляющим стержней в их нижнем положении; на фиг. 4 - разрез Б-Б на фиг. 1 по направляющим стержней в их верхнем положении, на фиг. 5 разрез В-В на фиг. i; на фиг. 6 машина для сварки свай Г1750. Устройство содержит верхние 1 и нижние 2 сварочные головки с приводами давления для сварки поперечных арматурных стержней 3 и продольными прутками 4 арматурного каркаса. Между электродами сварочных головок и продольными прутками располагаются направляющие фильеры 5 для поперечных стержней. Часть сварочных головок 1 и 2 закреплена на ста-, нине б устройства посредством промежуточной рамы 7, позволяющей изменить положение сварочных головок по ширине и высоте изготовляемого каркаса при помощи винтовых передач 8 и 9.Часть верхних сварочных головок 1 закреплена на промежуточной раме 10,на которой закреплена также направляющая 11 для поперечных стержней и направляющая 12 для.толкателя 13 стержней. Рама 10 имеет возможность перемещения при помощи привода 14 относительно рамы 15, установленной на станине б устройства через направлякядие 16 и имеющей возможность перемещения относительно станины при помощи винтовой передачи 17. Часть нижних сварочных головок 2 закреплена на раме 15, на которой располагается направляющая 18 для толкателя 19 стержней. Толкатель 19 жестко закреплен на балке 20, а толкатель 13 закреплен на ней в пазу 21 (фиг. 1, 2, 5), что дает возможность этому толкателю перемещаться вместе с рамой 10 и соединенными с ней частями устройства. Балка 20 жестко соединена с концом штока 22 силового цилиндра 23, шарнирно закрепленного на станине устройства. Шток 22 свободно проходит через отверстие втулки 24 траверсы 25, по одну сторону которой он имеет упор 26, по другую - упор 27, выполненный в виде гайки, имеющей возможность перемещаться по резьбе, выполненной на штоке. На траверсе 25, имеющий возможность перемещаться относительно рамы 15 по направляющим 28 установлены цанговые зажимы 29 поперечной арматуры 30 сматываемой с бухт 31 и прохдящей через правильные устройства 32 Обратный отход арматуры предотвращается цанговыми зажимами 33, закреп ленными на раме 15.

В начале направляющих 11 и 34 для поперечных стержней 3 располагаются ножницы 35, соединенные с рамой 15.

Машина работает следующим образом.

Арматура 30 сматывается с бухт 31 протаскивается через правильные устройства 32 и цанговые зажимы 29 и 33 до совмещения торцов арматуры с плоскостью резки ножницами 35. При необходимости подачи отрезанного стержня 3, по длине не доходящего до оси ближайшей сварочной головки, гайка 27 устанавливается на штоке 22 с некоторым расстоянием Б.

Затем устройство включается в работу. Шток 22 цилиндра 23 перемещает балку 20 и соединенные с ней толкатели 13 и 19, которые своими торцами толкают ранее отрезанные стержни 3, скользящие в направляющих 11 и 34. Шток свободно ходит во втулке. 24 траверсы 25 и траверса остается на месте. После прохождения штоком расстояния 6 гайка 27 упирается в траверсу, которая начинает перемещаться вместе с толкателями, вытягивая арматуру 30 из бухт 31 до момента полной подачи толкателями 13 и 19 отрезанных арматурных стержней на всю ширину свариваемого арматурного каркаса. При этом арматура вновь протягивается и вновь отрезаются новые стержни 3, меньшие по длине, чем ход штока силового цилиндра 23 на величину .

При изменении ширины свариваемого арматурного каркаса за счет перемещения части сварочных головок, расположенных на раме 7, от винтовой передачи В ход цилиндра и положение остальных механизмов устройства не изменяются, а может изменяться только положение на штоке 22 гайки 27, что приводит к соответствукяцему изменению длины арматуры 30 подаваемой траверсой 25 для отрезки при неизменном ходе штЪка 22 цилиндра 23, так как расстояние подачи отрезанных стержней 3 толкателями 13 и 19 остается неизменным. Переналадка, заключающаяся только в изменении положения гайки 27, без изменения положения других частей устройства и автоматики, например положения конечных выключателей (на чертежах не показаны , значительно упрощает переналадку устройства на изготовление каркаса иной ширины.

При необходимости изменения -ширины свариваемого арматурного каркаса сварочные головки,расположенные на

|частях рамы 15, перемещаются с этой рамой от винтовой передачи 17. При этом вместе с рс1мой 15 перемещаются на тот же ход, не изменяя взаимного расположения направлякядие 11 и 34, толкатели 13 и 19, траверса 25, цилиндр 23 и другие узлы. Регулировка взаимного расположения узлов устройства не требуется, благодаря чему время переналадки минимально.

При необходимости изменения высо свариваемого арматурного каркаса от винтовой передачи 14 может быть перемещена рама 10. При этом одновременно на требуемый ход перемещаются закрепленные на ней сварочные головки 1 (сварочные головки 1, закрепленные на раме 7, могут перемещаться от винтовой передачи 9), направляющая стержней 11 (фиг. 3, 4) и толкатель 13.

Ножницы 35 остаются на прежнем месте, также как и остальные узлы устройства. Благодаря этому время переналадки устройства на изготовление каркасов различной высоты также минимально.

Ножницы для резки арматуры подаваемой с бухт, благодаря наличию толкателей, вынесены за пределы сварочного контура на расстояние не меньше, чем длина поперечного стержня меньшего каркаса, изготовляемого на установке.

Формула изобретения

1. Машина для сварки объемных арматурных каркасов прямоугольного сечения, содержащая размещенные на станине сварочные головки, механизм подачи продольных поперечныхстержней в виде связанной с цилиндром траверсы, несущей правильные устройства и захваты, и ножницы резки поперечных стержней, отличающаяся тем, что, с целью изготовления объемных каркасов различных типоразмеров из стержней большого диаметра и упрощения переналадки, она снабжена по числу поперечных стержней направляющими ложементами, размещенными между сварочными головками и механизмом подачи поперечных стержней, приводной рамой, установленной на станине с возможностью возвратно-поступательного перемещения поперек каркаса и кареткой, установленной на раме с возможностью перемещения перпендикулярно направлению движения рамы, механизм подачи поперечных стержней снабжен жестко связанным со штоком цилиндра досылателем с закрепленнЕлми на нем по числу подаваемых поперечных стержней толкателями, втулкой, жестко закрепленной на траверсе, и ynopciMH, установленными на штоке

цилиндра, один из которых смонтирован по одну сторону втулки, другой по другую сторону с возможностью регулировочного перемещения по длине штока, при этом ножницы, часть сварочных головок, один из направляющих ложементов и траверса механизма подачи установлены на раме, а другая часть головок и другой направляю-щий ложемент связан с кареткой.

2, Машина по п. 1, отличающаяся тем, что г в досьшателе выполнен паз, в котором размещен с

возможностью регулировочного перемещния один из толкателей.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 321330, кл. В 23 К 11/10, 1970.

2.Степанюк п., Степанова Г. Установка для навивки пространственных каркасов сваи. - Передовой опыт в строительстве, 1976, серия III

3, с. 15-17.

3.Машина для сварки свай г 1758, действующая на Таллинском заводе ЖБИ С 1973, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пространственных арматурных каркасов | 1981 |

|

SU1097466A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕШЕТЧАТЫХ КОНСТРУКЦИЙ | 2004 |

|

RU2271915C2 |

| Установка для изготовления пространственных арматурных каркасов | 1987 |

|

SU1488159A1 |

| Установка для контактной точечной сварки пространственных арматурных каркасов | 1976 |

|

SU617135A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТЧАТЫХ МЕТАЛЛОКОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009817C1 |

| Способ изготовления пространственных арматурных каркасов и устройство для его осуществления | 1985 |

|

SU1250366A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХКАРКАСОВ | 1972 |

|

SU435888A1 |

| Устройство для подачи поперечных стержней | 1988 |

|

SU1528630A1 |

| МНОГОТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170163C1 |

| Устройство для изготовления арматурных каркасов | 1990 |

|

SU1724840A1 |

-J- т- -г I , / /

УГ jLz,.,,,..:

/ / ///////// ///./1 y/f///f///// ////Y//// /Y////////V// /y//, I3 3f / „

в

30 3S .

в-в

6-S

13

В

го

30

(Риг.з

13

Фи(.5

HOHtOlbfU

jaxtom

Ciapotiая tefloffo

jj

бухта с про -,

/.V epaoifot/ aanlam

Tpatepcanpatu/HHOe

Sfcmfouemle

ipui.e

Авторы

Даты

1981-01-30—Публикация

1978-07-26—Подача