Изобретение относится к соединению деталей склеиванием и может найти применение при склеивании пластика с основанием.

Известно устройство для изготовления комбинированных изделий, содержащее конвейер с держателями для подачи основы, разгрузочное приспособление, механизм для нанесения клея, механизмы перемещения и прижатия заготовок основе, и предназначено для приклейки клапанов к камерам мячей,

Наиболее близким но технической сущности к изобретению является устройство для склеивания деталей, со- жержащее механизм подачи, клееканосящий механизм, механизм наложения и фиксации деталей, включающий двухъярусный стеллаж, направляющие с установленной на них подвижной кареткой,s смонтированные на нижнем ярусе, и привод, разглаживающие валки, механизм приема склеенных деталей и камеры сушки.

I

Недостаток известного устройства заключается в том, что оно предназначено для склеивания тонколистового материала с основой и не обеспечивает качественное склеивание крупногабаритных листов пластика с основанием, когда необходимо перед подачей

СЯ

сд

С5

«j

3

и разглаживающие валки обеспечить контакт склеиваемых деталей по всей поверхности склеивания и взаимную их фиксацию для того, чтобы исключит эффект сдвига одной детали относительно другой.

Цель изобретения - повышение качества склеивания.

Указанная цель достигается тем, что в устройстве для склеивания деталей верхний ярус стеллажа выполнен в виде двух рядов дисковых роликов, установленных с возможностью свободного вращения на осях, и валов, на которых смонтированы с возможностью поворота оси роликов, причем вертикальные валы посредством шарнирных тяг и общей поперечины связаны с приводом и снабжены круговыми ограничителями, а каретка снабжена механизмо зажима деталей и связанным с ней через гибкий трос грузом. Кроме того, камеры сушки выполнены в виде горизонтально расположенных оснований с отверстиями для подачи и отсоса воздуха, герметичных колпаков с грузами и связанных с -последними подъемных траверс.

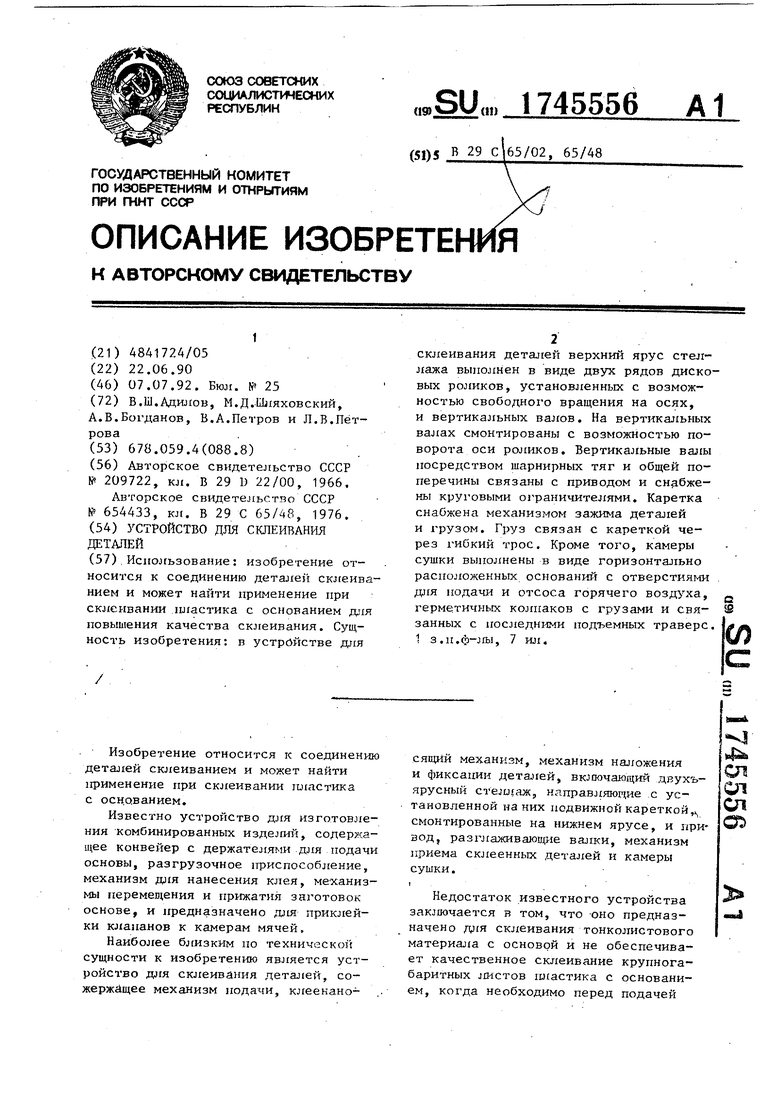

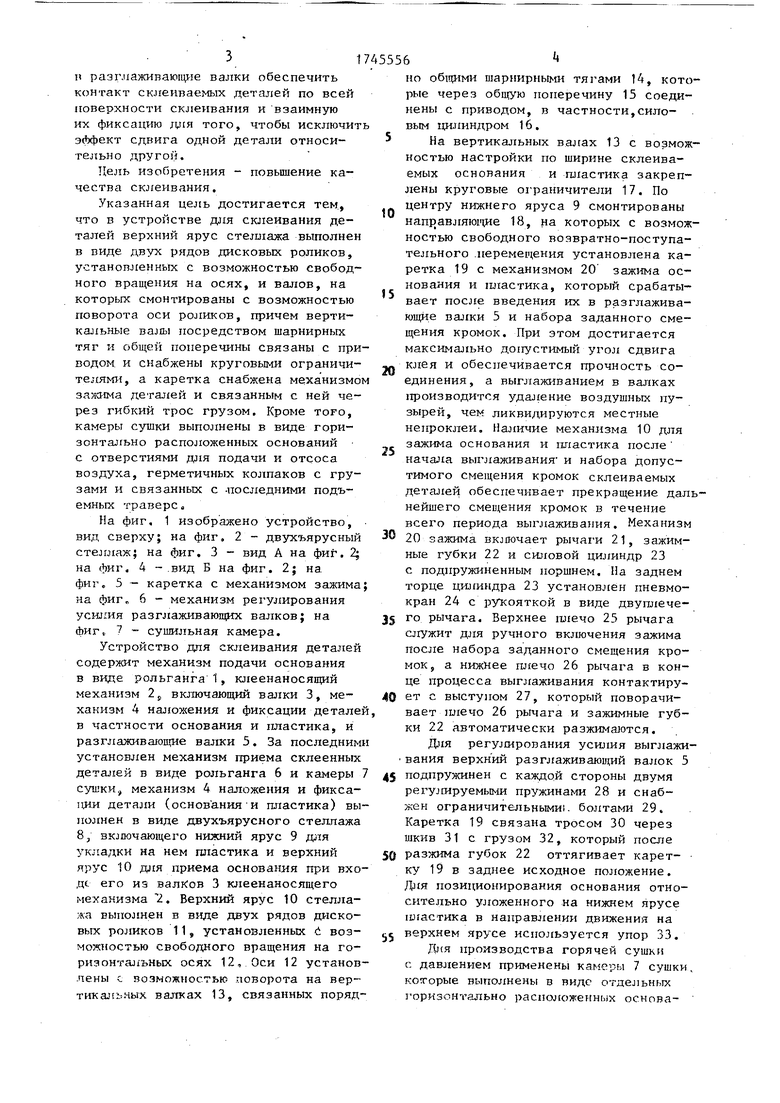

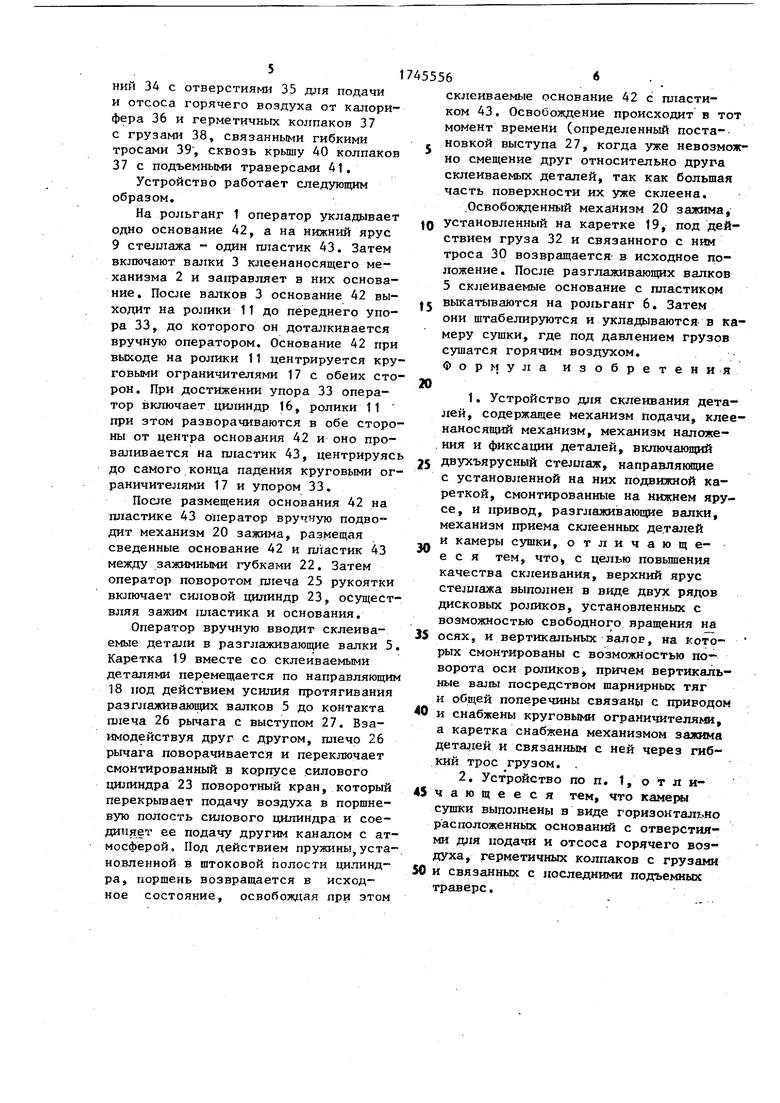

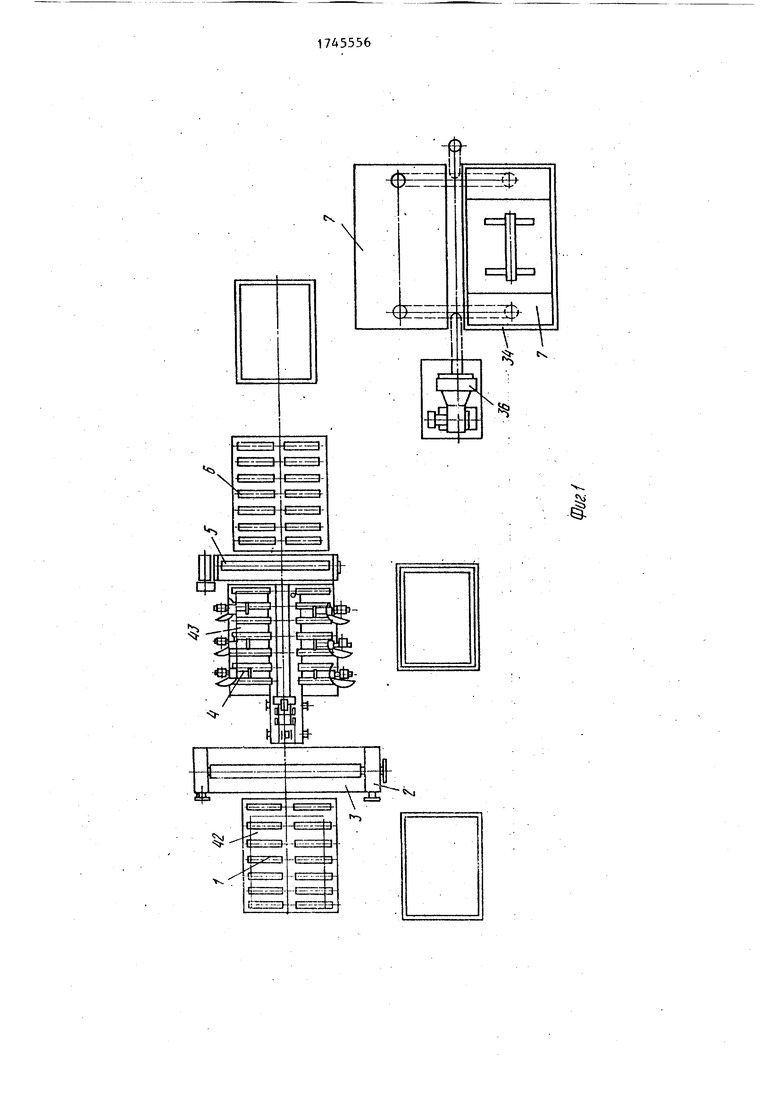

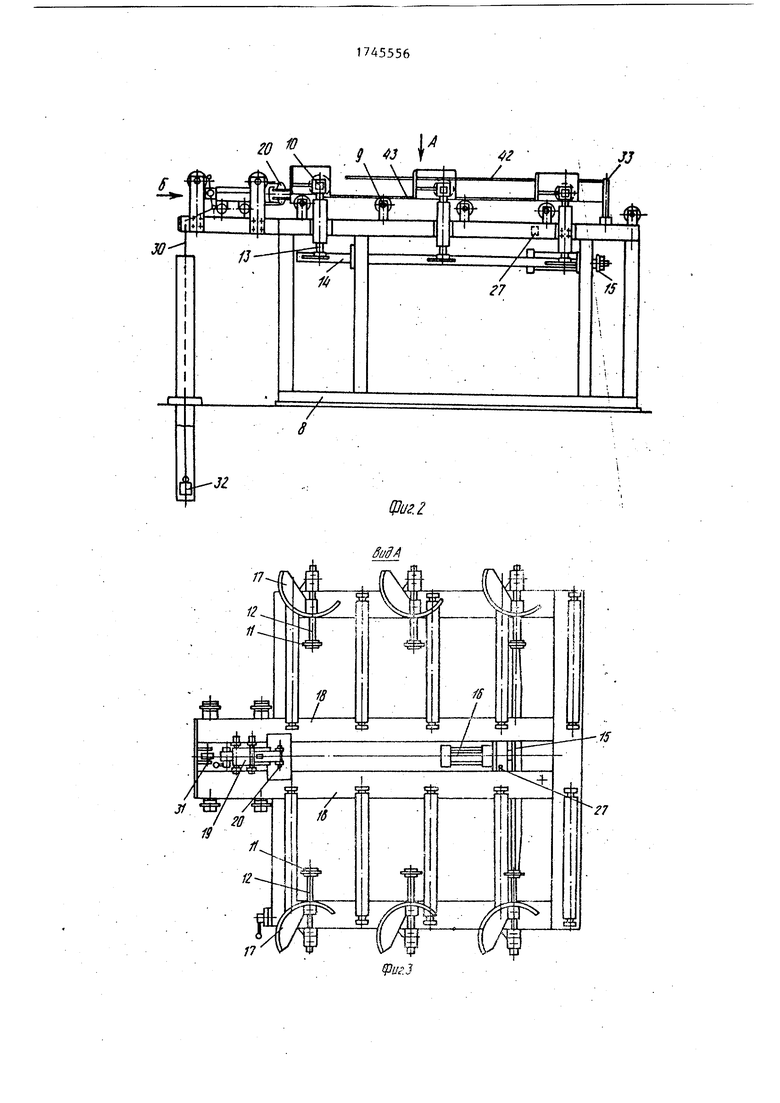

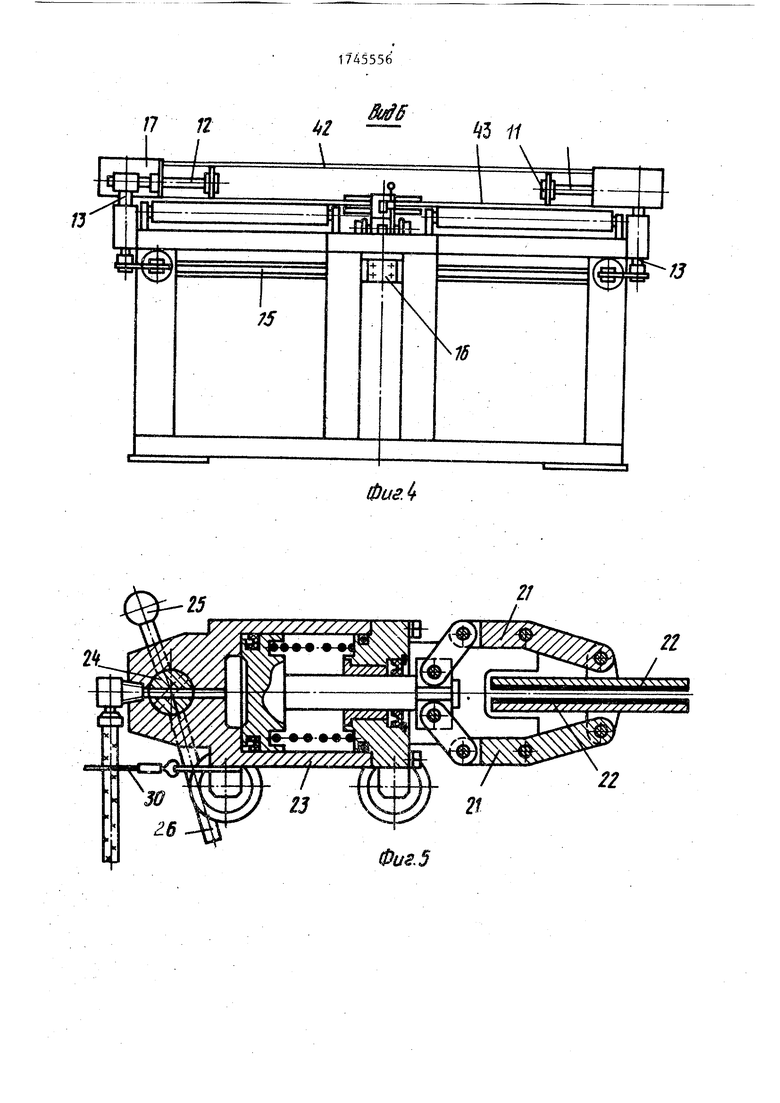

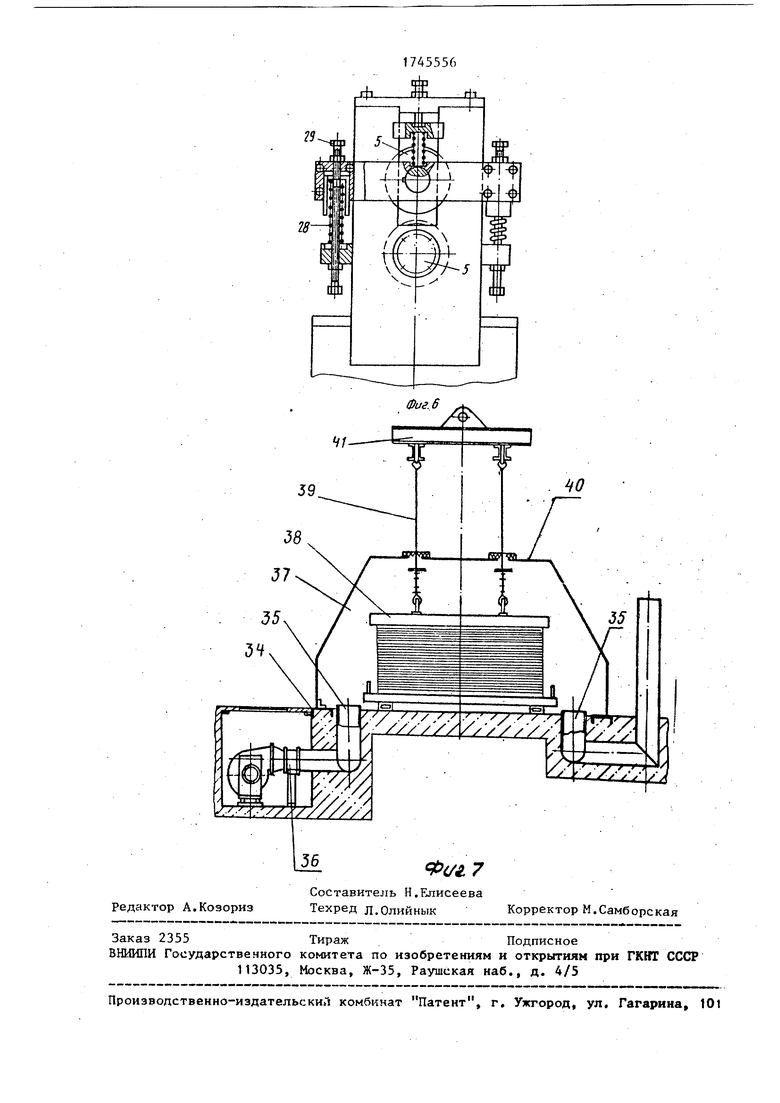

На фиг, 1 изображено устройство, вид сверху; на фиг. 2 - двухъярусный стеллаж; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - каретка с механизмом зажима на фиг„ 6 - механизм регулирования усилия разглаживающих валков; на Фиг. - сушильная камера.

Устройство для склеивания деталей содержит механизм подачи основания в виде рольганга 1, клеенаносящий механизм 2„ включающий валки 3, ме- ханизм 4 наложения и фиксации детале

разглаживающие валки 5. За последними установлен механизм приема склеенных деталей в виде рольганга 6 и камеры 7 сушки, механизм 4 наложения и фиксации детали (основания и пластика) выполнен в виде двухъярусного стеллажа 8, включающего нижний ярус 9 для укладки на нем пластика и верхний ярус 10 для приема основания при входе его из валКов 3 клеенаносящего механизма 2. Верхний ярус 10 стелла- а выполнен в виде двух рядов дисковых роликов 11, установленных с возможностью свободного вращения на горизонтальных осях 12, Оси 12 установ- пены с возможностью поворота на вертикальных валках 13, связанных порядь

1745556

но общими шарнирными тягами 14, которые через общую поперечину 15 соеди

5

0

0

5

0

нены с приводом, в частности,силовым цилиндром 1 б.

На вертикальных валах 13 с возможностью настройки по ширине склеиваемых основания и пластика закреплены круговые ограничители 17. По центру нижнего яруса 9 смонтированы направляющие 18, на которых с возможностью свободного возвратно-поступательного перемещения установлена каретка 19 с механизмом 20 зажима основания и пластика, который срабатывает после введения их в разглаживающие валки 5 и набора заданного смещения кромок. При этом достигается максимально допустимый угол сдвига клея и обеспечивается прочность соединения, а выглаживанием в валках производится удаление воздушных пузырей, чем ликвидируются местные неироклеи. Наличие механизма 10 для зажима основания и пластика после начала выглаживания и набора допустимого смещения кромок склеиваемых деталей обеспечивает прекращение дальнейшего смещения кромок в течение всего периода выглаживания. Механизм 20 зажима включает рычаги 21, зажимные губки 22 и силовой цилиндр 23 с подпружиненным поршнем. На заднем торце цилиндра 23 установлен иневмо- кран 24 с рукояткой в виде двуплечего рычага. Верхнее плечо 25 рычага служит для ручного включения зажима после набора заданного смещения кромок, а нижнее плечо 26 рычага в конце процесса выглаживания контактирует с выступом 27, который поворачивает плечо 26 рычага и зажимные губки 22 автоматически разжимаются.

Для регулирования усилия выглажи- вания верхний разглаживающий валок 5 подпружинен с каждой стороны двумя регулируемыми пружинами 28 и снабжен ограничительными, болтами 29. Каретка 19 связана тросом 30 через шкив 31 с грузом 32, который после 0 разжима губок 22 оттягивает каретку 19 в заднее исходное положение. Дня позиционирования основания относительно уложенного на нижнем ярусе пластика в направлении движения на верхнем ярусе используется упор 33.

Дня производства горячей сушки с давлением применены камеры 7 сушки, которые выполнены в виде отдельных горизонтально расположенных основа5

5

5

ний 34 с отверстиями 35 для подачи и отсоса горячего воздуха от калорифера 36 и герметичных колпаков 37 с грузами 38, связанными гибкими тросами 39, сквозь крышу 40 колпаков 37 с подъемными траверсами 41.

Устройство работает следующим образом.

На рольганг 1 оператор укладывает одно основание 42, а на нижний ярус 9 стеллажа - один пластик 43. Затем включают валки 3 клеенаносящего механизма 2 и заправляет в них основание . После валков 3 основание 42 выходит на ролики 11 до переднего упора 33, до которого он доталкивается вручную оператором. Основание 42 при выходе на ролики 11 центрируется круговыми ограничителями 17 с обеих сторон. При достижении упора 33 оператор включает цилиндр 16, ролики 11 при этом разворачиваются в обе стороны от центра основания 42 и оно проваливается на пластик 43, центрируясь до самого конца падения круговыми ограничителями 17 и упором 33.

После размещения основания 42 на пластике 43 оператор вручную подводит механизм 20 зажима, размещая сведенные основание 42 и пластик 43 между зажимными губками 22. Затем оператор поворотом плеча 25 рукоятки включает силовой цилиндр 23, осуществляя зажим пластика и основания.

Оператор вручную вводит склеиваемые детали в разглаживающие валки 5. Каретка 19 вместе со склеиваемыми деталями перемещается по направляющим 18 иод действием усилия протягивания разглаживающих валков 5 до контакта плеча 26 рычага с выступом 27. Взаимодействуя друг с другом, плечо 26 рычага поворачивается и переключает смонтированный в корпусе силового цилиндра 23 поворотный кран, который перекрывает подачу воздуха в поршневую полость силового цилиндра и соединяет ее подачу другим каналом с атмосферой. Под действием пружины,установленной в штоковой полости цилиндра, поршень возвращается в исходное состояние, освобождая при этом

5556

склеиваемые основание 42 с пластиком 43. Освобождение происходит в тот момент времени (определенный поста- . новкой выступа 27, когда уже невозможно смещение друг относительно друга склеиваемых деталей, так как большая часть поверхности их уже склеена. Освобожденный механизм 20 зажима,

Ю установленный на каретке 19, под действием груза 32 и связанного с ним троса 30 возвращается в исходное положение . После разглаживающих валков 5 склеиваемые основание с пластиком

«е выкатываются на рольганг 6. Затем

они штабелируются и укладываются в камеру сушки, где под давлением грузов сушатся горячим воздухом. Формула изобретения

20

1. Устройство для склеивания детананосящий механизм, механизм наложения и фиксации деталей, включающий

5 двухъярусный стеллаж, направляющие с установленной на них подвижной кареткой, смонтированные на нижнем ярусе, и привод, разглаживающие валки, механизм приема склеенных деталей и камеры сушки, отличающееся тем, что, с целью повышения качества склеивания, верхний ярус стеллажа выполнен в виде двух рядов дисковых роликов, установленных с возможностью свободного вращения на

5 осях, и вертикальных валов, на которых смонтированы с возможностью по ворота оси роликов, причем вертикальные валы посредством шарнирных тяг и общей поперечины связаны с приводом

0 и снабжены круговыми ограничителями, а каретка снабжена механизмом зажима деталей и связанным с ней через гибкий трос грузом.

2. Устройство по п. 1, о т л и5 чающееся тем, что камеры сушки выполнены в виде горизонтально расположенных оснований с отверстиями для подачи и отсоса горячего воздуха, герметичных колпаков с грузами

0 и связанных с последними подъемных траверс.

t

- К I ,/ &. (С

В5

ф ЛГ

тгтл

-LI

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейер для несинхронной сборки | 1989 |

|

SU1728097A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДАЧИ ПОЛОТНА В МАШИНУ | 1969 |

|

SU247220A1 |

| ПОТОЧНАЯ ЛИНИЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ | 1988 |

|

RU2017546C1 |

| СИСТЕМА ОБСЛУЖИВАНИЯ ФАСАДОВ С ТЕЛЕСКОПИЧЕСКОЙ ПОДЪЕМНОЙ ПЛАТФОРМОЙ ОБСЛУЖИВАНИЯ И ПОДЪЕМНАЯ ПЛАТФОРМА ОБСЛУЖИВАНИЯ ДЛЯ НЕЕ | 2016 |

|

RU2631444C1 |

| Устройство для нанесения клея | 1981 |

|

SU1003922A1 |

| Автоматический комплекс для сборки обуви | 1985 |

|

SU1384315A1 |

| ПОТОЧНАЯ ЛИНИЯ для ПРОИЗВОДСТВА ТРЕХСЛОЙНЫХ СТЕКЛОПАНЕЛЕЙ«п ';А 1C.: ••-.'•- ^с А '10^.. - • 't СА*!;; "С Ь-.' -'>& ••iЕНБЛйСТг:^^ | 1964 |

|

SU165873A1 |

| Линия для склеивания пиломатериалов по ширине | 1981 |

|

SU1020244A1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ ВРЕМЕННОГО ХРАНЕНИЯ РАЗЛИЧНЫХ ПРЕДМЕТОВ | 1966 |

|

SU215637A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ СЛОЕВ ИЗ ЖИДКИХ КЛЕЯЩИХ | 1968 |

|

SU221508A1 |

Использование: изобретение относится к соединению деталей склеиванием и может найти применение при склеивании пластика с основанием для повышения качества склеивания. Сущность изобретения: в устройстве для склеивания деталей верхний ярус стеллажа выполнен в виде двух рядов дисковых роликов, установленных с возможностью свободного вращения на осях, и вертикальных валов. На вертикальных валах смонтированы с возможностью поворота оси роликов. Вертикальные валы посредством шарнирных тяг и общей поперечины связаны с приводом и снабжены круговыми ограничителями. Каретка снабжена механизмом зажима деталей и грузом. Груз связан с кареткой через гибкий трос. Кроме того, камеры сушки выполнены в виде горизонтально расположенных оснований с отверстиями для подачи и отсоса горячего воздуха, герметичных колпаков с грузами и связанных с последними подъемных траверс. 1 з.п.ф-лы, 7 ил. а SS

2 гп)

9S&SVZI

/7 П

43 11

ФизЛ

22

22

Фиё.5

29

. 7

| УСТАНОВКА ДЛЯ ПРИКЛЕЙКИ КЛАПАНОВ К КАМЕРАМ МЯЧЕЙ | 0 |

|

SU209722A1 |

| Солесос | 1922 |

|

SU29A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-07-07—Публикация

1990-06-22—Подача