(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КЛЕЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения клея | 1979 |

|

SU858937A1 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1991 |

|

RU2015914C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ КЛЕЕВ И КЛЕЕВЫХ ПРЕПРЕГОВ КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2004 |

|

RU2262394C1 |

| Устройство для запечатывания клапана конверта | 1981 |

|

SU1082629A1 |

| Устройство для сборки плоских изделий из легкодеформируемых деталей | 1983 |

|

SU1136792A1 |

| Устройство для намотки изделий из армированных полимерных материалов | 1982 |

|

SU1052406A1 |

| Устройство для измерения жесткости рабочей клети прокатного стана | 1990 |

|

SU1722629A1 |

| Устройство для нанесения жидких составов на длинномерный материал | 1981 |

|

SU1003924A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЖИДКОГО КЛЕЯ НА ДЕТАЛИ ОБУВИ | 1992 |

|

RU2026624C1 |

1

Изобретение относится к устройствам для нанесения клея, в частности к устройствам, применяемым при изготовлении клееных пакетных конструкций, например пьезопреобразователей, сердечников электрических машин и аппаратов, СВЧ-приборов, и может быть использовано в любой отрасли техники, где такие конструкции применяются.

Известно устройство для промазки клеем резиновых изделий, содержащее транспортирующий орган с держателями для установки изделий, емкость для клея и промазывающий узел, выполненный в виде поворотных конусных валков, расположенных один от другого на достаточном для прохождения изделия расстоянии и установленных таким образом, что взаимодействующие с обрабатываемой поверхностью образующие их расположены горизонтально. Известное устройство может применяться при работе с клеями большой вязкости, причем величина наноса сравнительно невелика благодаря тому, что изделия не соприкасаются непосредственно с клеевым составом 1.

Однако качество нанесения клеевой массы с помощью роликов или валков, особенно при большой вязкости, как известно ниже, чем при нанесении шпателем. Кро, ме того, при склеивании пакетов из деталей, толщины которых различаются между собой в десятки раз, например при изготовлении пьезопреобразователей, нанос клея на каждый элемент неравномерный из-за разности усилий прижима. Во избежание

О этого необходима переналадка приспособления для создания давления после намазывания клеем деталей каждого типа.

Наиболее близким к изобретению по технической сущности и достигаемому ре,5 зультату является устройство для нанесения клея, содержащее резервуар из немагнитного материала со смонтированной в нем системой постоянных магнитов, ванну для клея, приспособления для закрепления и перемещения обрабатываемых из20делий, клеенаносящие узлы и приводной механизм. В известном устройстве приспособление для закрепления и перемещения обрабатываемых изделий выполнено в виде системы приводных и натяжных роликов из

немагнитного материала, охватываемых гибкой лентой с закрепленными на ней изделиями, изготовленной в виде листа Мёбиуса и размещенной в межполюсных зазорах постоянных магнитов, полярность которых в месте перегиба ленты изменена на противоположную, а клеенаносящие узлы выполнены в виде смонтированных с обеих сторон клеенаносящего ролика щек, установленных под тупым углом друг к другу и с возможностью встречного возвратно-поступательного движения для образования волны клеевой массы, наносящей покрытие на изделие. При этом постоянные магниты попарно установлены на корпусе разноименными полюсами друг к другу и в период подсущки покрытия воздействуют постоянным магнитным полем одного и того же направления на обработанные изделия 2.

Конструкция известного устройства не обеспечивает равномерного нанесения слоя клея на поверхность изделий, что ухудшает качество клеевых слоев и, кроме того, применима только лищь для обработки изделий из немагнитных материалов, так как при обработке склеиваемых между собой поверхностей изделий из. ферромагнитных материалов с нанесенным клеем требуется постоянное магнитное поле разноименной полярности.

Цель изобретения - повь1щение качества клеевых слоев.

Поставленная цель достигается тем, что в устройстве для нанесения клея, содержащем резервуар из немагнитного материала со смонтированной в нем системой постоянных магнитов, ванну для клея, приспособления для закрепления и перемещения обрабатываемых изделий, клеенаносящие узлы и приводной механизм, постоянные магниты выполнены в виде ребер, установленных с межполюсным зазором и чередующейся полярностью, а приспособления для закрепления и перемещения обрабатываемых изделий выполнены в виде установленных на общем приводном валу в межполюсных зазорах ребер дисковых кассет из немагнитного материала, размещенных выще уровня клея в ванне.

При этом клеенаносящие узлы выполнены в виде полых конусных валков со сквозными пазами в боковых стенках и снабжены упругими элементами, установленными в полостях конусных валков, и зубьями, контактирующими с упругими элементами и размещенными в сквозных пазах боковых стенок конусных валков.

Причем упругие элементы вьшолнены в виде полых мещков, соединенных с источником сжатого газа через регулятор давления, которыми снабжено устройство.

При этом зубья выполнены криволинейными с выпусклостью,, обращенной в сторону вращения конусных валков.

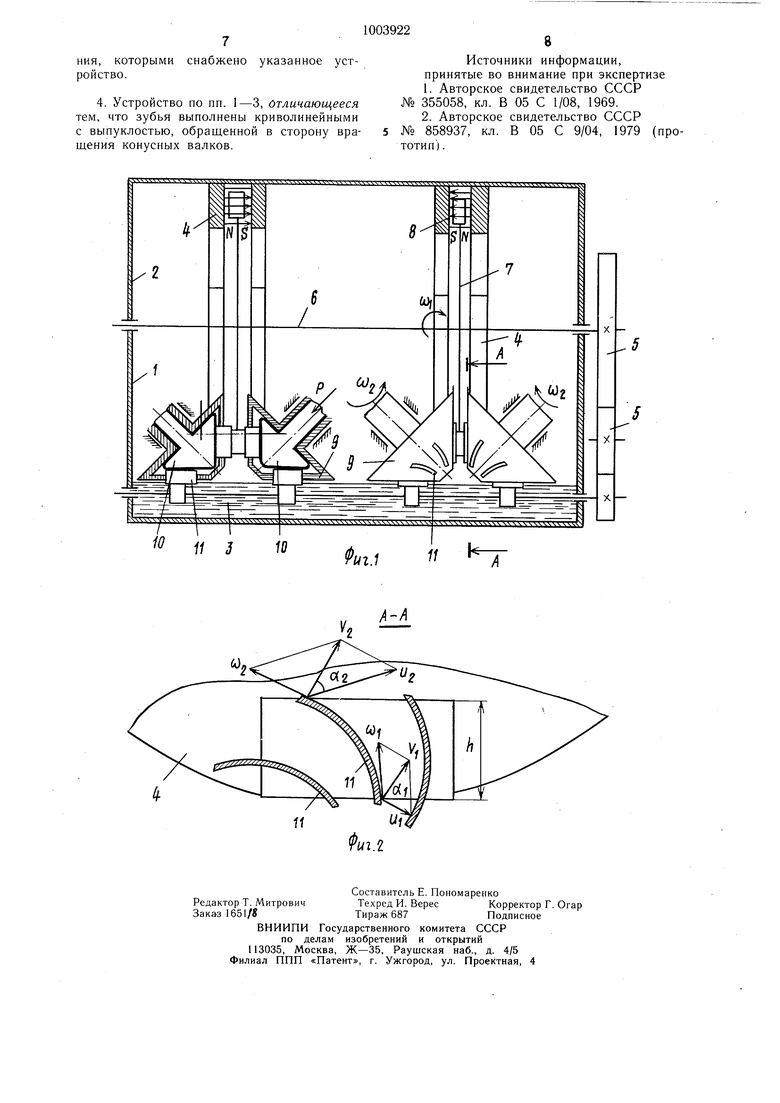

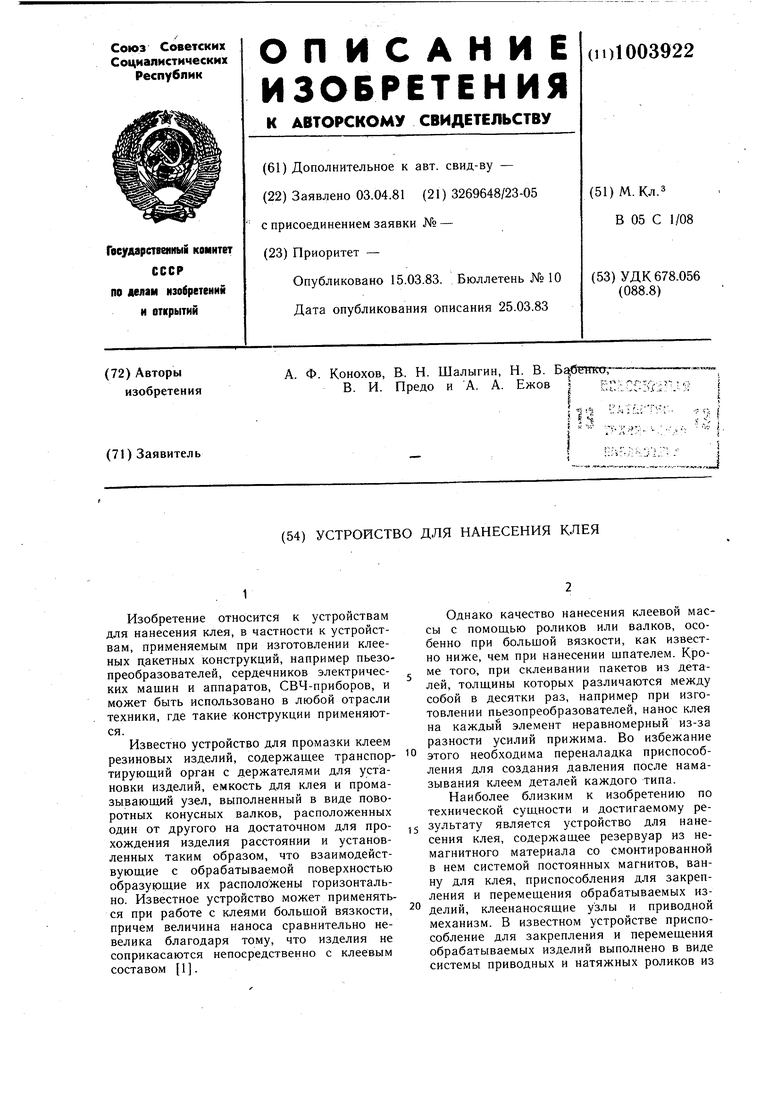

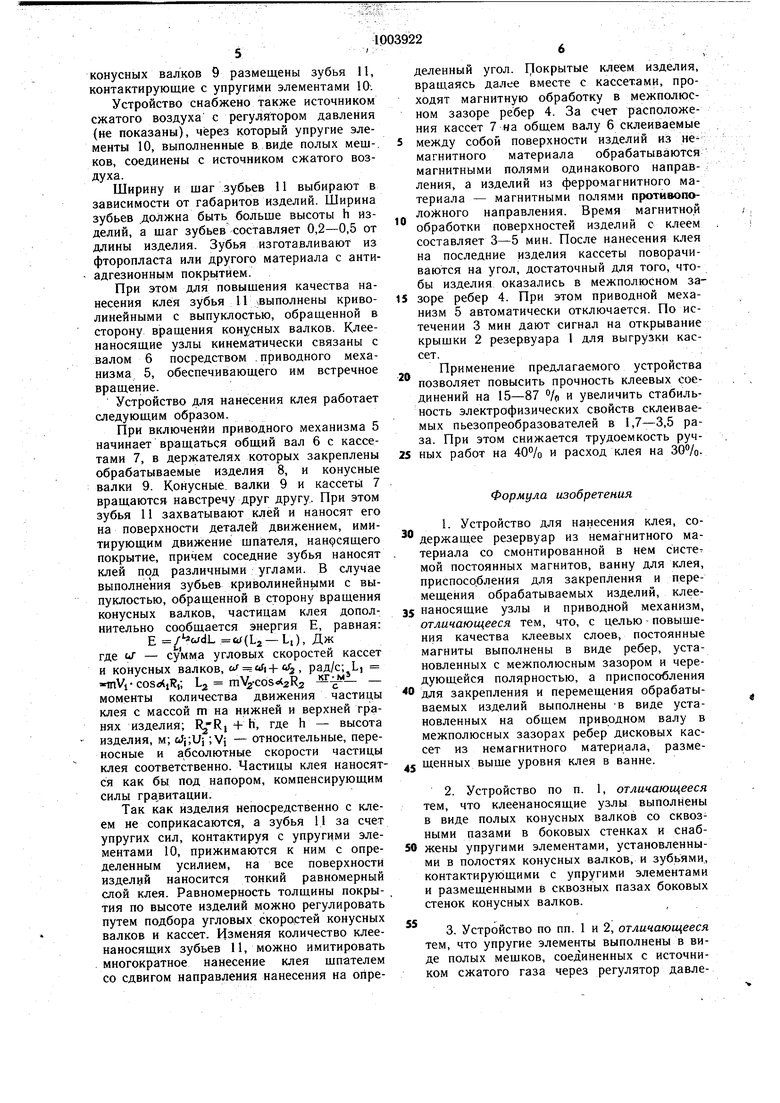

На фиг. 1 схематически изображено устройство для нанесения клея, общий вид, частичный разрез; на фиг. 2 - сечение А-А на фиг. К

Устройство для нанесения клея содержит резервуар 1 с крыщкой 2, изготовленный из немагнитного материала, например алюминиевого сплава, ванну для клея 3, выполненную в нижней части резервуара 1. На внутренней стороне резервуара смонтирована система постоянных магнитов. Постоянные магниты выполнены в виде ребер 4, имеющих форму разрезанных колец намагниченных аксиально и изготовленных, например, из феррита бария. Ребра 4 установлены с межполюсным зазором

и чередующейся полярностью.

Устройство включает также приспособления для закрепления и перемещения обрабатываемых изделий, клеенаносящие узлы и приводной механизм 5.

Приспособления для закрепления и перемещения обрабатываемых изделий вуполнены в виде установленных на общем приводном валу 6 в межполюсных зазорах ребер 4 дисковых кассет 7 из немагнитного материала, например латуни или

фторопласта, в которых закреплены обрабатываемые изделия 8. Дисковые кассеты 7 размещены выще уровня клея в ванне 3. При этом высота ребер 4 выбрана таким образом, что центры обрабатываемых изделий лежат на центральной (делительной) окружности межполюсного зазора, в зоне равномерного магнитного потока.

Количество кассет, устанавливаемых для обработки изделий, определяется количеством входящих в один пакет изделий. При

этом количество изделий во всех кассетах одинаково.

При монтаже кассет на общем валу 6 необходимо, чтобы поверхности изделий из немагнитных материалов, соединяемые между собой при склеивании в пакет, находились под действием постоянного магнитного поля одноименной полярности, а поверхности изделий из ферромагнитного материала - под действием постоянного магнитного поля разноименной полярности.

В период открытой выдержки изделий постоянное магнитное поле влияет на жидкую фазу клеевого покрытия, ориентируя молекулы и их агрегаты вдоль вектора поля. В результате образуются регулярные надмолекулярные структуры и после склеивания изделий в пакет клеевые щвы обладают повышенной прочностью и однородностью.

Клеенаносящие узлы устройства выпол55 нены в виде полых конусных валков 9 со сквозными пазами в боковых стенках и снабжены упругими элементами 10, установленными в полостях конусных валков 9. В сквозных пазах боковых стенок

конусных валков 9 размещены зубья 11, контактирующие с упругими элементами Ш.

Устройство снабжено также источником сжатого воздуха с регулятором давления (не показаны), через который упругие элементы 10, выполненные в.внДе полых мещ-, ков, соединены с источником сжатого воздуха.

Ширину и щаг зубьев 11 выбирают в зависимости от габаритов изделий. Ширина зубьев должна быть больше высоты h изделий, а шаг зубьев составляет 0,2-0,5 от длины изделия. Зубья изготавливают из фторопласта или другого материала с антиадгезионным покрытием.

При этом для повышения качества нанесения клея зубья 11 .выполнены криволинейными с выпуклостью, обращенной в сторону вращения конусных валков. Клеенаносящие узлы кинематически связаны с валом 6 посредством . приводного механизма 5, обеспечивающего им встречное вращение.

Устройство для нанесения клея работает следующим образом.

При включении приводного механизма 5 начинает вращаться общий вал 6 с кассетами 7, в держателях которых закреплены обрабатываемые изделия 8, и конусные валки 9. Конусные, валки 9 и кассеты 7 вращаются навстречу друг другу. При этом зубья 11 захватывают клей и наносят его на поверхности деталей движением, имитирующим движение шпателя, наносящего покрытие, причем соседние зубья наносят клей под различными углами. В случае выполнения зубьев криволинейными с выпуклостью, обращенной в сторону вращения конусных валков, частицам клея дополнительно сообщается энергия Е, равная:

(L2-L.), Дж где иг - сумма угловых скоростей кассет и конусных валков, cJ «Г(-ь ь , рад/с; Lj «mVicosetjR,; Lj mX -coset Rz - моменты количества движения частицы клея с массой m на нижней и верхней гранях изделия; RjRi + h, где h - высота изделия, м; Ц.Ц iVj - относительные, переносные и абсолютные скорости частицы клея соответственно. Частицы клея наносятся как бы под напором, компенсирующим силы гра,витации.

Так как изделия непосредственно с клеем не соприкасаются, а зубья 11 за счет упругих сил, контактируя с упругими элементами 10, прижимаются к ним с определенным усилием, на все поверхности изделий наносится тонкий равномерный слой клея. Равномерность толщины покрытия по высоте изделий можно регулировать путем подбора угловых скоростей конусных валков и кассет. Изменяя количество клеенаносящих зубьев 11, можно имитировать многократное нанесение клея шпателем со сдвигом направления нанесения на определенный угол. Покрытые клеем изделия, вращаясь далее вместе с кассетами, проходят магнитную обработку в межполюсном зазоре ребер 4. За счет расположения кассет 7 на общем валу 6 склеиваемые

между собой поверхности изделий из не магнитного материала обрабатываются магнитными полями одинакового направления, а изделий из ферромагнитного материала - магнитными полями противоположного направления. Время магнитной обработки поверхностей изделий с клеем составляет 3-5 мин. После нанесения клея на последние изделия кассеты поворачиваются на угол, достаточный для того, чтобы изделия оказались в межполюсном зазоре ребер 4. При этом приводной механизм 5 автоматически отключается. По истечении 3 мин дают сигнал на открывание крышки 2 резервуара 1 для выгрузки кассет.

Применение предлагаемого устройства позволяет повысить прочность клеевых соединений на 15-87 % и увеличить стабильность электрофизических свойств склеиваемых пьезопреобразователей в 1,7-3,5 раза. При этом снижается трудоемкость руч5 ных работ на 40% и расход клея на 30%.

Формула изобретения

0 для закрепления и перемещения обрабатываемых изделий выполнены -в виде установленных на общем приводном валу в межполюсных зазорах ребер дисковых кассет из немагнитного материала, разме j щенных выше уровня клея в ванне.

55

Авторы

Даты

1983-03-15—Публикация

1981-04-03—Подача