/

//

tifc

iLr

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Монорельсовая дорога | 1983 |

|

SU1135680A1 |

| Монорельсовая транспортная система | 1985 |

|

SU1298118A1 |

| ТАЛЬ ЭЛЕКТРИЧЕСКАЯ КАНАТНАЯ | 2000 |

|

RU2180649C2 |

| Монорельсовая транспортная система | 1987 |

|

SU1438994A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2006 |

|

RU2327582C1 |

| Монорельсовая транспортная система | 1985 |

|

SU1375492A1 |

| Лифт грузопассажирский рудничный | 2020 |

|

RU2784651C1 |

| Монорельсовая транспортная система | 1984 |

|

SU1311972A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ГОРОДСКОЙ КОМПЛЕКС И АВТОМАТИЗИРОВАННАЯ ПОДЗЕМНАЯ СИСТЕМА АДРЕСНОЙ ДОСТАВКИ ГРУЗОВ | 2013 |

|

RU2526202C1 |

| Двухкатковая монорельсовая тележка | 1978 |

|

SU802166A1 |

Использование: подъемно-транспортное машиностроение. Сущность изобретения: устройство содержит подъемно- опускной схват, -установленный в корпусе . Последний размещен на монорельсовом пути 3 посредством холостой и приводной тележек. Приводная тележка связана с редукторами 10, двигателем 7 и дифференциалом 9. Последний размещен между редукторами 10 и связан

Фиг. 9

3(74558

с ними карданами 11. Выходной вал У каждого кардана 11 соединен жестко с выходным валом дифференциала 9. Выходной вал каждого кардана 11 охватываете зазо- ром выходной вал дифференциала 9 и 5 связан жестко с выходной шестерней редуктора. Двигатель 7 связан с корпусом зубчатой передачей. На приводной тележке установлена пара роликов. При работе робота двигатель 7 переда- ° ет крутящий момент через зубчатые колеса на корпус. Дифференциал через свои зубчатые колеса передает момент

Изобретение относится к подъемно- транспортному машиностроению, а именно к передвигающемуся по подвесному монорельсу промышленному роботу, предназначенному для погрузочно-разгрузоч- ных и транспортных работ, связанных с внутрицеховыми и межцеховыми перевозками различных грузов. Подобные промышленные роботы применяются для загрузки и разгрузки накопительных позиций технологического оборудования связанного единой транспортной системой в виде монорельсовой дороги.

Известен транспортный робот, который является частью сортировочной малины и перемещается прямолинейно по, |монорельсу специальной конструкции.

К недостаткам данного робота можно отнести невысокие эксплуатационные качества: невозможность использования робота на наклонных участках трассы; повышенный износ приводных роликов из-за отсутствия в кинематической цепи дифференциального механизма; малый запас устойчивости при перемещении робота.

Наиболее близким к предлагаемому является привод монорельсового транспортного средства, содержащий приводные колеса, размещенные на монорельсе, которые через дифференциалы кинематически связаны с двигателем. Для увеличения тягового усилия привод (тележка) имеет две пары пневматических приводных колес, каждая из которых соединена через шлицованные полуоси, конический дифференциал и совмещенный с ним конический редуктор и муфту с приводным двигателем. Двигатели расположены своими продольными осями по направлению движения, их вращение взаимно противоположно

на выходные валы кардана, на шлицевых концах которых установлены входные шестерни. Крутящий момент передается через паразитную шестерню на выходные валы редукторов 1П и далее на приводные колеса 12 тележки. При выходе робота на наклонный участок монорельса корпус приводной тележки под действием массы робота и груза наклоняется и один из роликов прижимается к нижней полке монорельса. 1 з.п. ф-лы, 10 ил.

5

0

5

0

4S

50

55

для компенсации реактивного момента. Для стабильности движения на криволинейных участках трассы тележка снабжена направляющими пневмоколесами с вертикальными осями. Приводная схема тележки копирует в несколько упрощенном виде (нет коробки передач и карданного вала) широко известную кинематическую схему привода колес автомобиля с использованием совмещенных конических редуктора и дифференциала. Тележка предназначена для озды по специальному закрытому (нестандартному) профилю, при этом ее приводные колеса, аналогично автомобильным, разнесены в стороны относительно продольного расположения двигателя. При транспортировке грузов значительной массы (свыше 500 кг) изготовление закрытого профиля, совмещенного с токопод- водом, представляет сложную техническую проблему, связанную с задействованием громоздкого и малодоступного технологического оборудования. Использование указанного привода на широко распространенном двутавровом ездовом профиле невозможно. Для этого необходимо максимально сблизить, а не раздвигать приводные колеса. Кроме того, применение пневмоколес на нижних полках двутавра нецелесоббразно, а изготовление конических редуктора и дифференциала, совмещенных в одном корпусе может быть высококачественно проведено только на хорошо оснащенном производстве (типа автозаводов с массовым выпуском продукции).

Цель изобретения - повышение эффективности работы привода монорельсового транспортного средства.

Для достижения поставленной цели связь двигателя с дифференциалом

выполнена через корпус последнего, а кинематическая связь дифференциала с приводными колесами выполнена из no последовательно соединенных карданов и редукторов, причем входной вал каждого кардана жестко соединен с выходным валом дифференциала, а выходным валом каждого кардана охвачен выходной вал дифференциала и на нем жестко закреплена шестерня первой ступени редуктора.

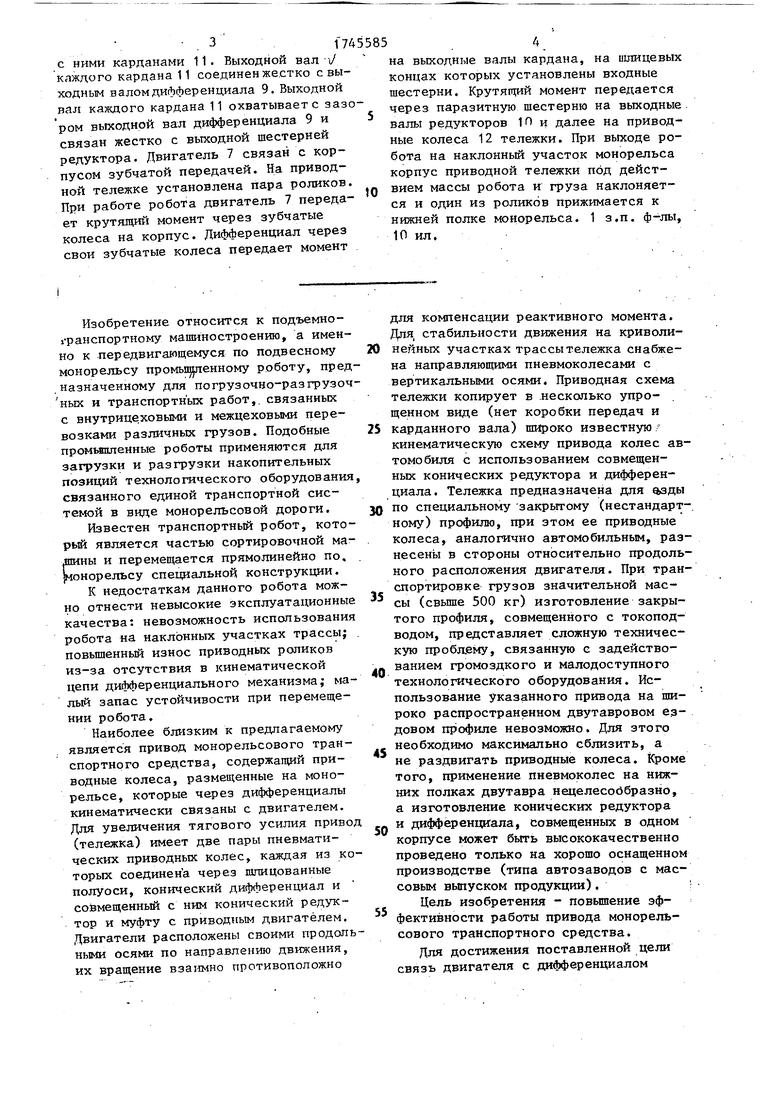

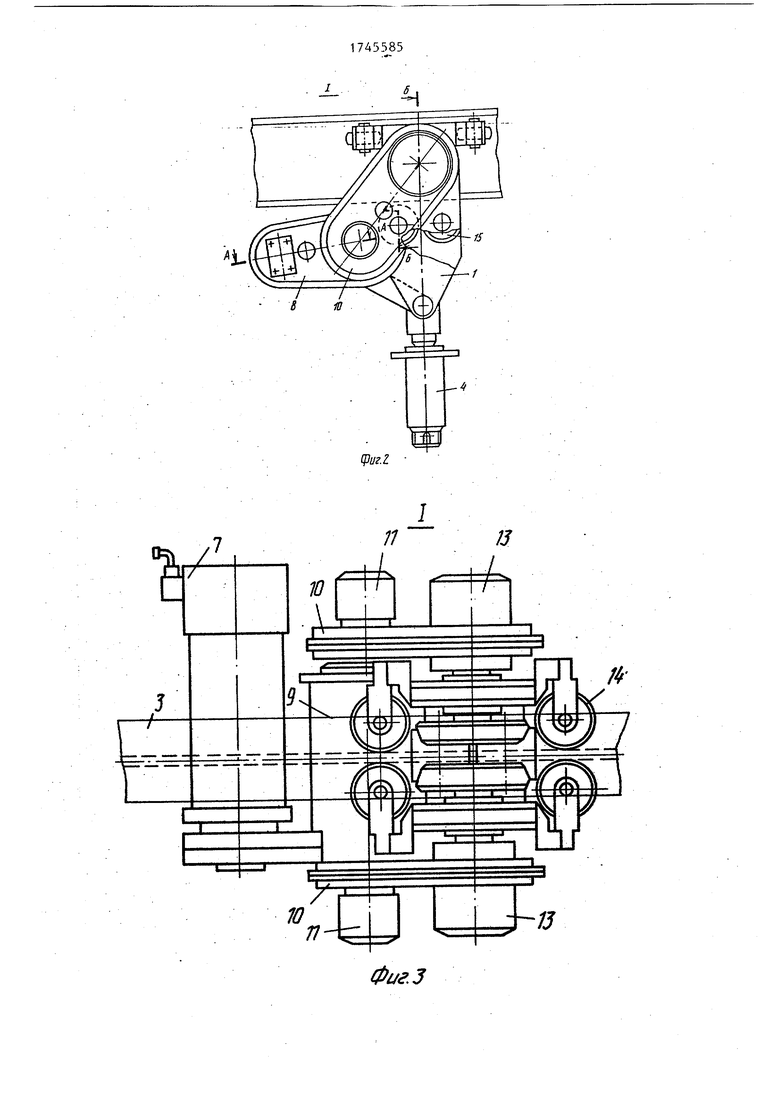

На фиг. 1 изображено транспортное устройство, робот, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг.З - то же, вид сверху; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - разрез по Б-Б на фиг. 2; на фиг.6 - разрез В-В на фиг. 4; .7 - узел II на Ј фиг.4; на фиг. 8 - разрез Г-Г на фиг. 7; на фиг. 9 - кинематическая схема приводной тележкиj на фиг.10 - схематическое положение узлов приводной тележки (вид слева) при воздействии больших вертикальных нагрузок и возникающих при этом перекосов (угол увеличен).

Привод предназначен для транспортного робота, содержащего приводную 1 и колесную 2 тележки, которые пере-, мещаются по монорельсу 3, представляющему собой двутавровую балку стандартного профиля. На вертикальных поворотных валах 4 (фиг. 2) тележек шарнирно закреплен корпус 5 в виде рамы, на которой размещены основные узлы промышленного робота. Последний содержит также механизм подъема перемещаемого груза, электрошкафы, токо- съемное устройство, подъемно-опускной схват и другие устройства, обеспечивающие функционирование робота. В транспортном положении (фиг. 1) перемещаемый груз в подъемно-опускном схвате 6 жестко зафиксирован на корпусе 5. Привод состоит из электродвигателя 7, зубчатой передачи 8, дифференциала 9, размещенного между двумя редукторами 10, на входных валах которых установлены карданные шарниры (карданы) 11, а на выходных валах редукторов 10 - приводные колеса 12 и электромагнитные тормоза 13. Боковые ролики 14 направляют тележку по монорельсу 3. Предусмотрена также пара роликов 15, которая установлена с небольшим зазором по отношению к нижней плоскости полки монорельса 3. Электродвигатель 7 постоянного тока

через зубчатую передачу 8,включающую в себя колеса 16-18, передает вращение на корпус 19 дифференциала 9. Каждый выходной вал 20 кардана 11 охватывает с зазором выходной вал 21 дифференциала 9 и передает вращение (на входную шестерню 22 редуктора 10. Выходной вал редуктора 10 установ- лен на подшипниках в корпусе 23 приводной тележки 1 и вращает приводное колесо 12, имеющее ошиновку из пластика типа полиуретана, служащее для перемещения робота по монорельсу. 5 Привод робота работает следующим образом.

Электродвигатель 7 передает крутящий момент через зубчатые колеса 16-18 на корпус 19 дифференциала 9, 0 который через свои зубчатые колеса, находящиеся внутри него, передает момент на свои два симметрично расположенных выходных вала 21. С выходных валов дифференциала момент передается 5 через детали кардана 11 на их выходные валы 20, установленные с зазором по отношению к валам 21. На шлицевых крнцах валов 20 установлены входные шестерни 22 редуктора 10. Крутящий 0 момент передается через паразитную ь шестерню на выходные валы указанных редукторов, а далее на приводные колеса 12, которые, сцепляясь с полками двутавра, осуществляют передвижение приводной тележки и робота,свя- занного с ней через поворотный вал. Торможение осуществляется включением дисковых электротормозов 13, диски которых насажены на выходные валы редукторов . При выходе робота на наклонный участок монорельса корпус приводной тележки 1 под действием массы робота и груза наклоняется и один из роликов 15 прижимается к плоскости нижней полки монорельса, что создает дополнительную реакцию на приводные колеса 12, тем самым увеличивается сила их сцепления с полками монорельса и исключается проскальзывание по ним пластиковой ошиновки колес. Использование диЛференциала 9 в данной конструкции робота позволяет избежать относительной пробуксовки приводных колес 12 при прохождении роботом криволинейных участков трассы, которая возникает из-за различных длин пути, проходимых каждым колесом тележки, что значительно повышает надежность в работе, так как увеличивается КПД

0

S

0

механична, уменьшается износ колес и сохраняется постоянным вращающий момент на электродвигатепе. Применение карданов 11 позволяет осуществить кинематическую развязку узлов приводной тележки от динамических нагрузок и перекосов (фиг. 10), возникающих при перемещении робота по монорельсу, исключить влияние неточности изготов- ления регуляторов 10 при эксплуатации робота, упростить технологию изготовления приводной тележки, а также монтаж и эксплуатацию робота в целом. Размещение электромагнитных тормозов 15 на одних валах с колесами 12 позволяет достаточно точно, во избежание влияния возможных люфтов, позиционировать робот относительно обслуживаемого им технологического оборудова- ния. Бесступенчатое изменение скорости вращения вала электродвигателя происходит за счет использования ти- ристорного регулятора. Применение редукторов с тормозами в сочетании с дифференциальными механизмом и карданами, взаимодействие роликов н качающемся корпусе приводной тележки с нижней полкой стандартного монорель1 .1 J

LJфиг.1

са позволяет применять на разветвленных трассах автоматические стрелки

Формула изобретения

и

У

2Ы&

S85SWI

01

v

qk/гб

Фие,7

11

Фиг.10

| ТЕЛЕЖКА ДЛЯ ПОДВИЖНОГО СОСТАВА МОНОРЕЛЬсБ?ой"ДОРОГИ | 0 |

|

SU191616A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1992-07-07—Публикация

1989-12-12—Подача