Изобретение относится к конвейерному транспорту, а именно к роликоопорам ленточных конвейеров, применяемых в основном для поддержания рабочей ветви ленты, и может найти применение на предприятиях металлургии, горно-химического сырья, строительных материалов и других отраслей промышленности.

Известна роликоопора ленточного конвейера, содержащая ролики, установленные на траверсе, опирающейся упругими элементами на раму, расположенный перед роликами датчик прогиба ленты и закрепленные на раме соленоиды, сердечники которых соединены с траверсой, при этом соленоиды связаны с датчиком прогиба ленты.

Роликоопора достаточно сложна, ролики и лента воспринимают повышенные ударные нагрузки. Сложность устройства обусловлена наличием датчиком прогиба ленты и соленоидов, а также их связей: сердечников соленоидов с траверсой и соленоидов с датчиками прогиба ленты. Сложность

конструкции снижает ее надежность и затрудняет эксплуатацию. Кроме того, наличие указанных связей приводит к инерционности системы, так как от времени получения сигнала до срабатывания исполнительного механизма проходит некоторое время. В результате этого упреждение ударов крупных кусков транспортируемого материала по роликам и, соответственно, ленте является недостаточно эффективным и последние воспринимают значительные ударные нагрузки.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является роликоопора ленточного конвейера, содержащая ролики, попарно установленные на ступенях рамы, выполненной с горизонтальными торсионами по концам для крепления на ставе конвейера с возможностью поворота в вертикальной плоскости, расстояние между роликами в каждой предыдущей по ходу движения ленты паре больше расстояния между роликами в каждой последующей паре.

VI

4 СП

ON

Известная роликоопора значительно проще конструктивно, а ее элементы надежнее защищены от динамических нагрузок, что достигается за счет последовательного отклонения пар роликов, расположенных на раме, под действием нагрузки, которая с одной стороны воспринимается горизонтальными торсионами, а с другой - парами роликов, которые отклоняются по мере возрастания нагрузки на различные углы. При этом предыдущая пара роликов защищает от ударов последующую пару, а при снижении нагрузки горизонтальные торсионы раскручиваются, чем обеспечивается постоянный контакт ленты и роликов. Последнее также способствует снижению динамических нагрузок на ролики. Конструкция роли- коопоры исключает использование датчиков, исполнительных механизмов и связей между ними, а также электроэнергии, за счет чего она проще конструктивно.

Вместе с тем в известной роликоопоре ролика подвергаются интенсивным изно- сам из-за сил трения которые возникают между ними и лентой транспортера, что обусловлено следующими причинами. При механической обработке и монтаже конструктивных элементов конвейера, а также в процессе его эксплуатации (например, передвижка) может быть нарушена соосность отверстий в ставе для размещения направляющих горизонтальных торсионов ролико- опоры, В результате этого рама роликоопоры перекашивается на некоторый угол а относительно продольной оси конвейера, а следовательно, и ленты. Вместе с рамой получают перекос и ролики. Кроме того, каждый из роликов также может быть иметь некоторый угол перекоса а относительно рамы роликоопоры из-за неточностей механической обработки и сборки.

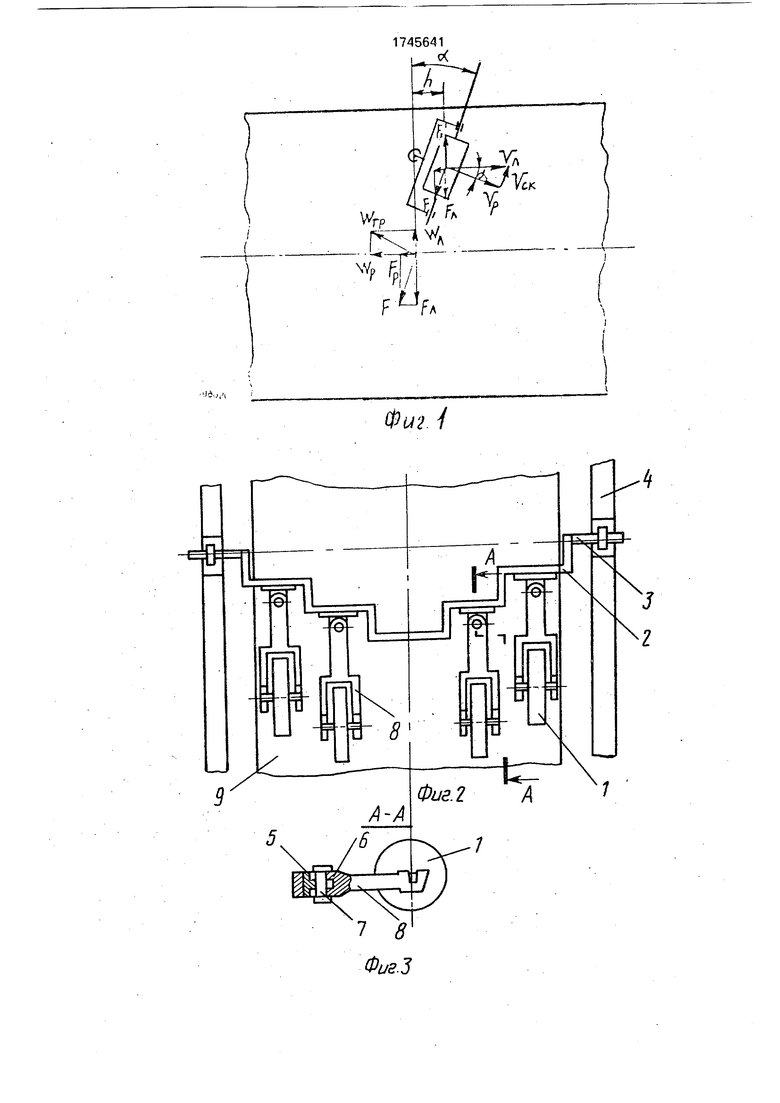

В итоге суммарный угол перекоса а равен а а ±а. При движении ленты с некоторой скоростью /л по перекошенному на угол а ролику, вращающемуся со скоростью Vp, векторы этих скоростей не совпадают, лента скользит вдоль ролика с некоторой скоростью VCK. По этой причине возникает сила трения скольжения F, которая стремится сдвинуть ленту в направлении, перпендикулярном направлению ее движения. Наличие силы F вызывает износы роликов и ленты, а также дополнительные нагрузки, а следовательно, и износы подшипниковых узлов роликов.

При этом фактические суммарные углы перекоса «находятся в пределах 20-3,5°, а величина силы трения скольжения F между лентой и повернутым на угол а роликом при

прочих равных условиях изменяется лишь в пределах изменения угла а0-2°, При больших углах «сила F остается постоянной и пропорциональной силе прижатия ленты к ролику Р (сила Р слагается из массы ленты и груза) и коэффициенту трения скольжения fc ленты о повернутый вращающийся ролик, т.е.

но коэффициент fc изменяется в пределах углааО-2°, а при углах а 2°становится постоянным. Указанные пределы углов перекоса находятся в пределах допусков при изготовлении элементов конструкции роликоопоры.

Кроме того, установлено, что в результате скольжения ленты по перекошенному ролику возникает дополнительная сила сопротивления движению ленты Wp, пропорциональная силе F и коэффициенту сопротивления движению ленты по нормально установленному ролику су, т.е.

Wp F ш Р fc О)

Наличие силы Wp требует дополнительных энергозатрат на привод конвейера, вызывает дополнительные нагрузки на элементы, конструкции, а следовательно, и неизбежные при этом износы. Во время работы конвейера из-за неточной стыковки концов ленты, ее серповидности, неравномерной вытяжки ее по ширине и несимметричного размещения груза лента постоянно смещается в поперечном направлении. Это

смещение неизбежно сопровождается трением, а следовательно, и износами пары ролик - лента. При этом дополнительным нагрузкам, а следовательно, и износам подвергаются также и подшипниковые узлы роликоопоры. Таким образом, из-за указанных причин и перекосов ролика возникает смещение (скольжение) ленты относительно ролика, связанные с этим силы трения и износы как пары ролик - лента, так и подшипниковых узлов.

Цель изобретения - уменьшение износа ленты и роликов.

В роликоопоре с самоустанавливающимися роликами, содержащей ролики, попарно установленные на ступенях рамы, выполненной с горизонтальными торсионами по концам для крепления на ставе конвейера с возможностью поворота в вертикальной плоскости, расстояние между

роликами в каждой предыдущей по ходу движения ленты паре больше расстояния между роликами в каждой последующей паре, каждый ролик установлен на раме посредством шарнирно соединенных между

собой кронштейна и вилки с хвостовиком с возможностью поворота последней в плоскости размещения рамы.

Установка каждого ролика на раме посредством шарнирно соединенных между собой кронштейна и вилки с хвостовиком с возможностью поворота последней в плоскости размещения рамы позволяет уменьшить износ ленты и роликов.

При движении ленты по ролику, уста- новленному с перекосом, возникает скольжение ленты относительно ролика и постоянное ее смещение в поперечном направлении за счет возникающих при этом сил трения. Процесс сопровождается изно- сами роликов, подшипниковых узлов и ленты. Но этот вывод справедлив для случая, когда ролик не имеет возможности смещаться в плоскости ленты за счет сил трения, которые возникают при скольжении пары ролик - лента. Необходимо иметь ввиду несопоставимость массы ленты с грузом и ролика, а следовательно, и усилий для их смещения относительно один другого.

Принцип действия самоустанавливаю- щегося ролика в роликоопоре заключается в следующем. Силе смещения ленты Рл относительно ролика соответствует реактивная сила смещения Рл , равная еле Рл по величине и обратная по знаку. При этом Рл приложена к ролику. Следовательно, можно использовать силу Рл для повао- рота ролика на величину его угла перекоса. Необходимый для этого крутящий момент Мкр равен

Мкр Рл тГ,

где h - плечо поворота, равное.межцентровому расстоянию между осью ролика и осью кронштейна.

После поворота ролика на угол переко- са сс( # 0°) скорости ленты Ул и ролика Vp выравниваются, a VCK 0. Исчезает и сила трения Ртр. так как FTp P fc, но при а 0° и fc 0, следовательно. Ртр 0. Нет износов в паре ролик -лента, а также и в подшипни- ковых узлах.

Нет также дополнительного сопротивления движению ленты и связанных с этим износов,так как

WP F -co.

но fc 0, значит, Wp О,

Указанное относится и к случаям, когда лента конвейера стремится к смещению в поперечном направлении из-за неточной стыковки концов, серповидности, неравно- мерной ее вытяжки по ширине и несимметричного размещения груза.

Принцип самоустановки ролика в роли- коопоре за счет сил трения реализован в

предлагаемой роликоопоре. При этом оснащение рамы шарнирно соединенными между собой кронштейном и вилкой с хвостовиком с возможностью поворота последней в плоскости размещения рамы обеспечивает поворот перекошенного ролика под действием силы трения, возникающей при проскальзывании ленты по ролику. Поворот осуществляется в плоскости рамы в преДелах угла, равного±90°, относительно продольной оси конвейера (ленты). После поворота ролика на величину угла перекоса исчезают проскальзывание ленты по конвейеру, сила трения, а следовательно, и из- носы ролика и ленты.

Консольность вилки ролика обеспечивает с одной стороны размещение ролика с цапфами его оси и подшипниковыми узлами, а с другой - необходимое плечо поворота перекошенного ролика под действием силы трения. При возникновении силы трения на плече поворота, равным межцентровому расстоянию между осью кронштейна и ролика, поворачивается именно ролик, а не смещается лента по причине, что кронштейн ролика имеет возможность поворачиваться на вертикальной оси в плоскости рамы, а также масса ленты с грузом и ролика несопоставимы (масса последнего на несколько порядков меньше, чем у первого).

Таким образом, консольно установленная вилка выполняет роль связи между роликом и рамой. При этом ролик получает дополнительную степень свободы, которая позволяет ему самоустанавливаться относительно ленты конвейера в положение, где ось ленты и ролика взаимно перпендикулярны, нет проскальзывания, сил трения, а сле- довательно, и износов, Крепление кронштейна на раме по ходу движения ленты обеспечивает следящее положение ролика относительно движущейся ленты.

Известна гибкая роликоопора. содержащая вращающийся гибкий элемент с роликами и подшипниковыми узлами, при этом каждый ролик собран из чередующихся капроновых армированных звеньев и разъемных металлических звеньев.

Известно также устройство для центрирования ленты конвейера, включающее установленную на вертикальной оси с возможностью поворота раму с кронштейнами и размещенными на них своими осями боковыми и средним роликами и рычаги механизма поворота рамы, один конец каждого из которых расположен с возможностью перемещения в копире, выполненном в опорном элементе, при этом средний ролик свободно установлен на своей оси с возможностью перемещения вдоль нее, а свободные концы рычагов связаны с осью среднего ролика.

Установка ролика на раме не посредством шарнирно соединенных между собой кронштейна и вилки с хвостовиком с возможностью поворота последней в плоскости размещения рамы не обеспечивает поворот установленного с перекосом ролика под действием силы трения, возникающей при проскальзывании ленты по ролику. По этой причине износы роликов и ленты не уменьшаются.

Вилка ролика без консоли не обеспечивает поворот, так как нет необходимого пле- ча поворота ролика. Сила трения, обеспечивающая поворот и, соответственно, износы, сохраняется, а крутящий момент равен нулю, так как плечо поворота равно нулю. Ролик не самоустанавливается в положение, обеспечивающее минимальные износы.

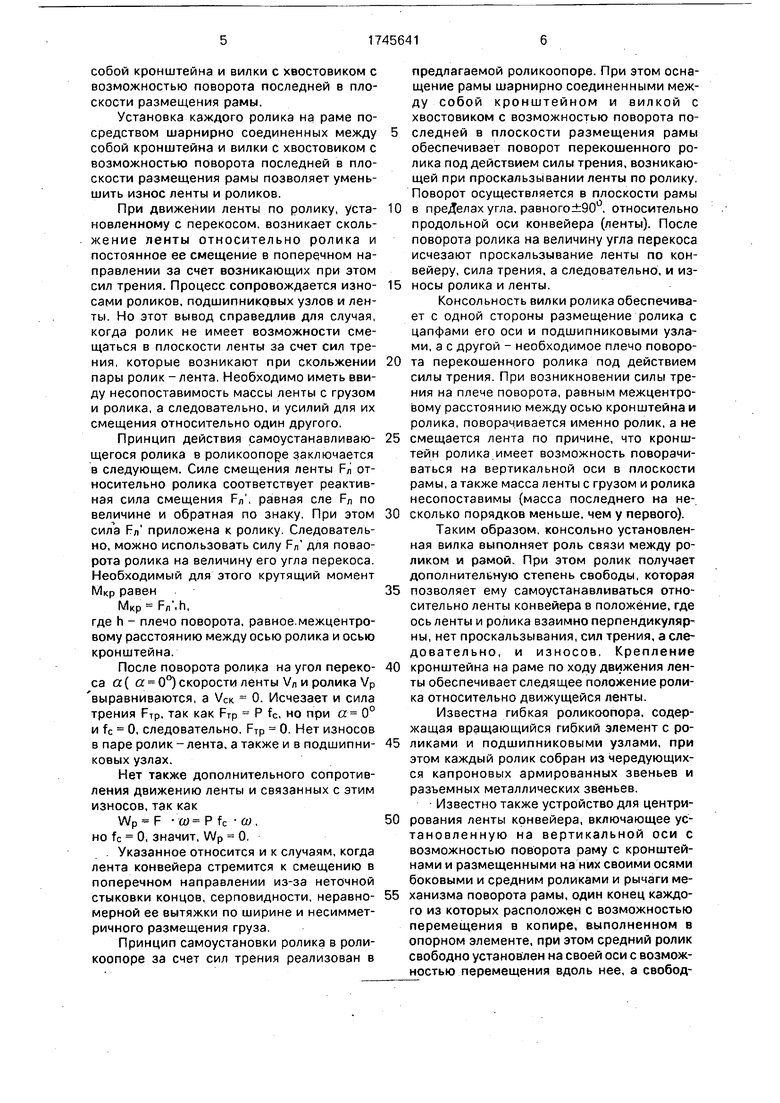

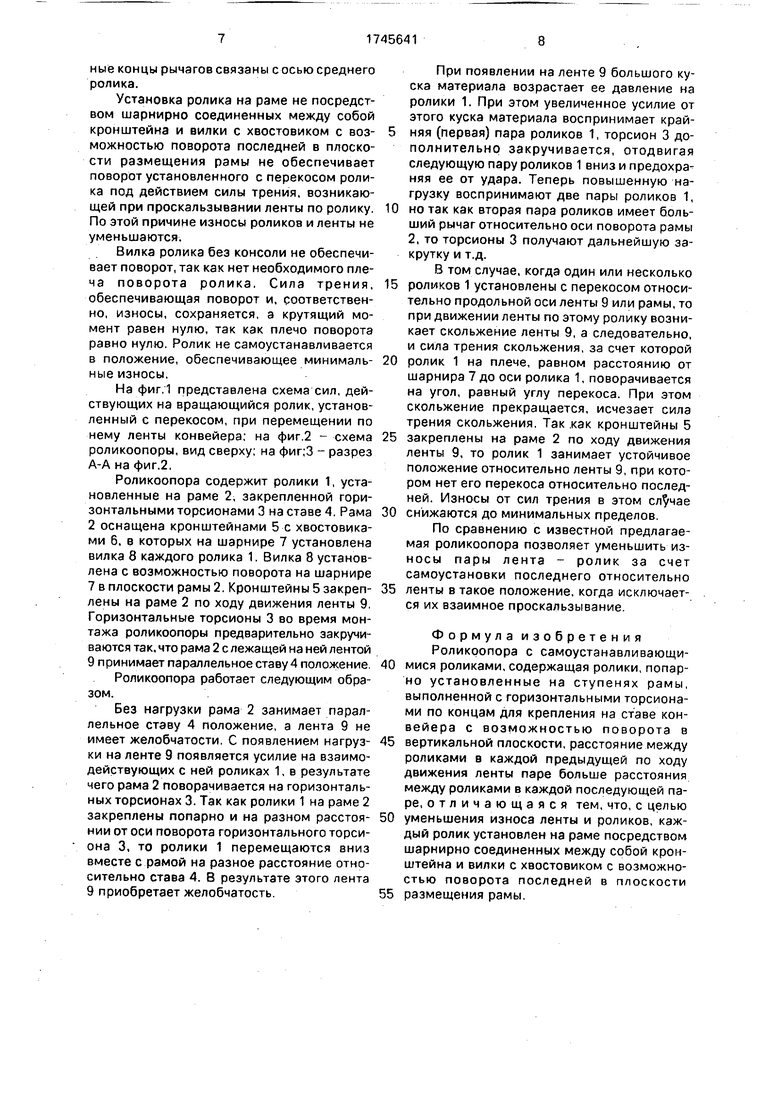

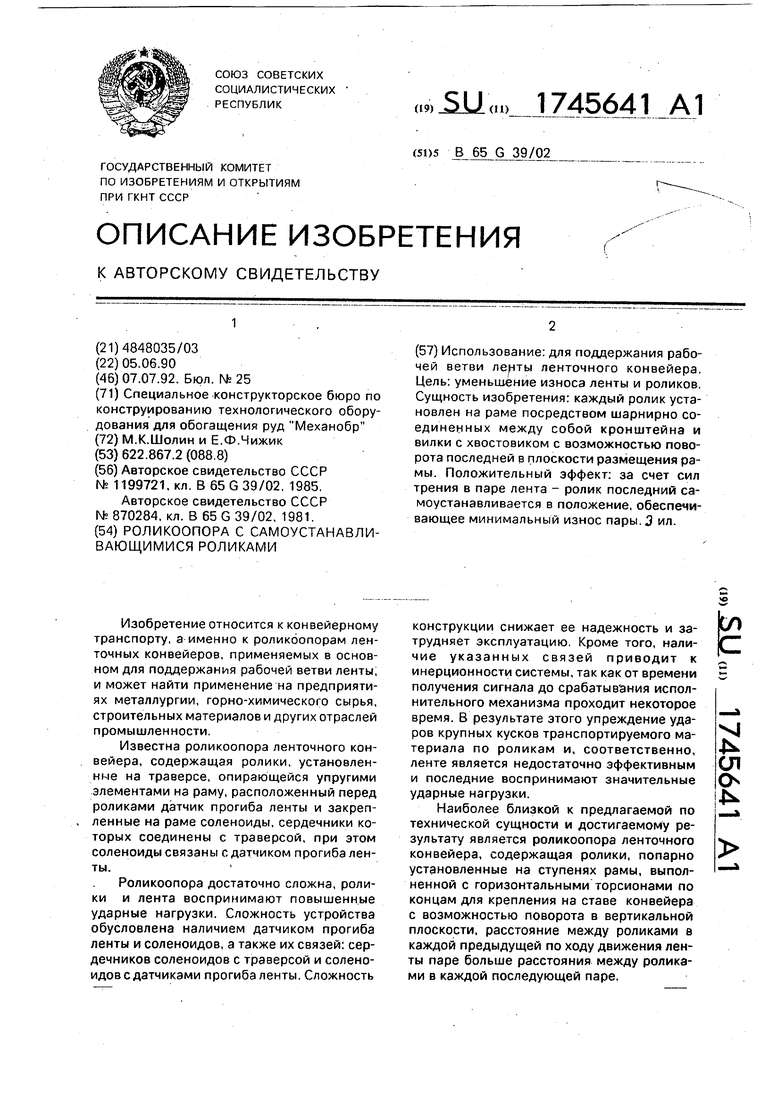

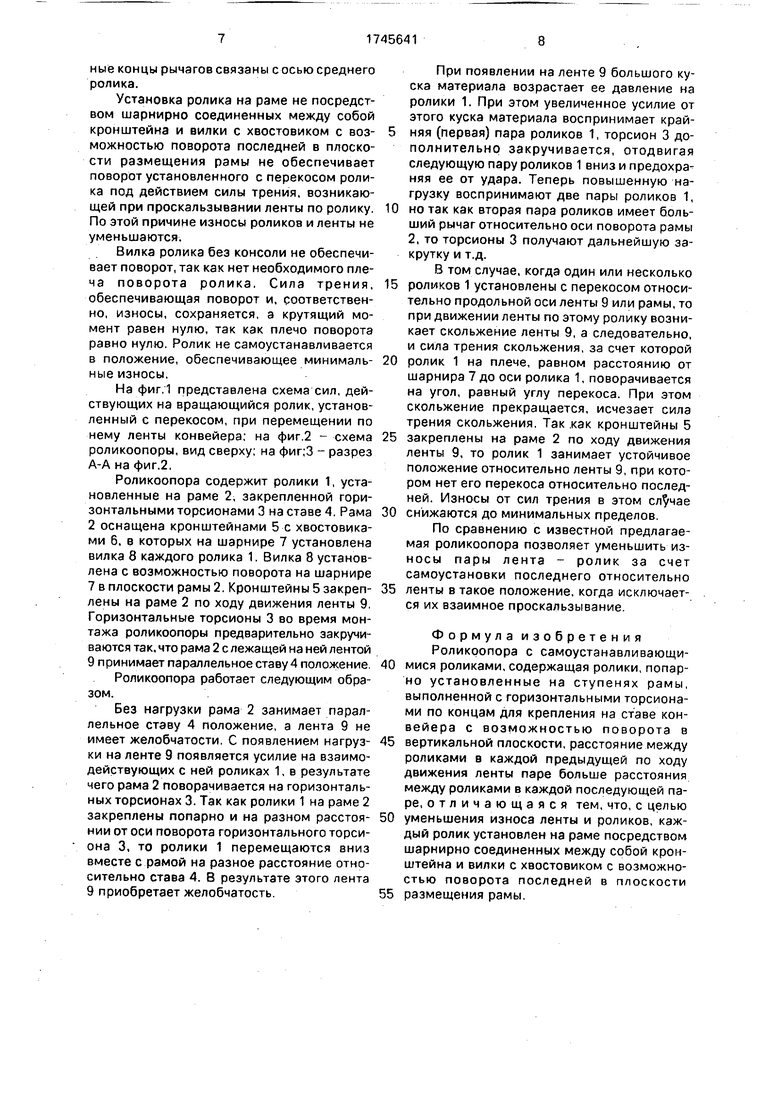

На фиг.1 представлена схема сил, действующих на вращающийся ролик, установленный с перекосом, при перемещении по нему ленты конвейера: на фиг.2 - схема роликоопоры, вид сверху; на фиг;3 - разрез А-А на фиг.2.

Роликоопора содержит ролики 1, установленные на раме 2, закрепленной горизонтальными торсионами 3 на ставе 4. Рама 2 оснащена кронштейнами 5 с хвостовиками б, в которых на шарнире 7 установлена вилка 8 каждого ролика 1. Вилка 8 установлена с возможностью поворота на шарнире 7 в плоскости рамы 2. Кронштейны 5 закреплены на раме 2 по ходу движения ленты 9. Горизонтальные торсионы 3 во время монтажа роликоопоры предварительно закручиваются так, что рама 2 с лежащей на ней лентой 9 принимает параллельное ставу 4 положение.

Роликоопора работает следующим образом.

Без нагрузки рама 2 занимает параллельное ставу 4 положение, а лента 9 не имеет желобчатости. С появлением нагрузки на ленте 9 появляется усилие на взаимодействующих с ней роликах 1, в результате чего рама 2 поворачивается на горизонтальных торсионах 3. Так как ролики 1 на раме 2 закреплены попарно и на разном расстоянии от оси поворота горизонтального торси- она 3, то ролики 1 перемещаются вниз вместе с рамой на разное расстояние относительно става 4. В результате этого лента 9 приобретает желобчатость.

При появлении на ленте 9 большого куска материала возрастает ее давление на ролики 1. При этом увеличенное усилие от этого куска материала воспринимает крайняя (первая) пара роликов 1, торсион 3 дополнительно закручивается, отодвигая следующую пару роликов 1 вниз и предохраняя ее от удара. Теперь повышенную нагрузку воспринимают две пары роликов 1,

но так как вторая пара роликов имеет больший рычаг относительно оси поворота рамы 2, то торсионы 3 получают дальнейшую закрутку и т.д.

В том случае, когда один или несколько

роликов 1 установлены с перекосом относительно продольной оси ленты 9 или рамы, то при движении ленты по этому ролику возникает скольжение ленты 9, а следовательно, и сила трения скольжения, за счет которой

ролик 1 на плече, равном расстоянию от шарнира 7 до оси ролика 1, поворачивается на угол, равный углу перекоса. При этом скольжение прекращается, исчезает сила трения скольжения. Так .как кронштейны 5

закреплены на раме 2 по ходу движения ленты 9, то ролик 1 занимает устойчивое положение относительно ленты 9, при котором нет его перекоса относительно последней. Износы от сил трения в этом случае

снижаются до минимальных пределов.

По сравнению с известной предлагаемая роликоопора позволяет уменьшить износы пары лента - ролик за счет самоустановки последнего относительно

ленты в такое положение, когда исключается их взаимное проскальзывание.

Формула изобретения Роликоопора с самоустанавливающимися роликами, содержащая ролики, попарно установленные на ступенях рамы, выполненной с горизонтальными торсионами по концам для крепления на ставе конвейера с возможностью поворота в

вертикальной плоскости, расстояние между роликами в каждой предыдущей по ходу движения ленты паре больше расстояния между роликами в каждой последующей паре, отличающаяся тем, что, с целью

уменьшения износа ленты и роликов, каждый ролик установлен на раме посредством шарнирно соединенных между собой кронштейна и вилки с хвостовиком с возможностью поворота последней в плоскости

размещения рамы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования ленты конвейера | 1983 |

|

SU1142378A1 |

| Роликоопора ленточного конвейера | 2017 |

|

RU2655577C1 |

| Роликоопора ленточного конвейера | 1984 |

|

SU1199721A1 |

| Перегружатель ленточный раздвижной | 2023 |

|

RU2814534C1 |

| Ленточный конвейер | 1991 |

|

SU1801892A1 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 1998 |

|

RU2156216C2 |

| ТРУБЧАТЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2007 |

|

RU2332344C1 |

| Став ленточного конвейера | 1984 |

|

SU1433876A1 |

| ЛЕНТОЧНЫЙ ТРАНСПОРТЕР | 2002 |

|

RU2214354C1 |

| Подвесная роликоопора ленточного конвейера | 1986 |

|

SU1404421A1 |

Использование: для поддержания рабочей ветви ленты ленточного конвейера. Цель: уменьшение износа ленты и роликов. Сущность изобретения: каждый ролик установлен на раме посредством шарнирно соединенных между собой кронштейна и вилки с хвостовиком с возможностью поворота последней в плоскости размещения рамы. Положительный эффект: за счет сил трения в паре лента - ролик последний самоустанавливается в положение, обеспечивающее минимальный износ пары.З ил.

/ Мф

V

LWSfril

| Роликоопора ленточного конвейера | 1984 |

|

SU1199721A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Роликоопора ленточного конвейера | 1980 |

|

SU870284A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-07-07—Публикация

1990-06-05—Подача