Изобретение относится к горному делу, точнее к переработке ископаемого минерального сырья, и может найти применение в углеобогащении и других отраслях горнодобывающей промышленности.

Известны криогенные методы переработки полезных ископаемых, заключающиеся в предварительном измельчении исходного сырья в жидком азоте с последующей его сепарацией.

Приведенные методы переработки минерального сырья с использованием жидкого азота отличаются низкой степенью термодинамического совершенства, что обусловлено большим перепадом температур между стадией измельчения и последующими технологическими операциями.

Интенсивное же выделение в атмосферу рабочей зоны паров азота исключает возможность осуществления переработки исходного сырья по такой технологии непосредственно в подземных условиях во избежание вытеснения при этом из горных выработок необходимого для дыхания воздуха. Это приводит не только к ухудшению

экологической обстановки в районе ведения горных работ вследствие необходимости постоянного отчуждения все новых пахотных земель под складирование на них образующихся в результате переработки горной массы отвальных продуктов обогащения, но и повышает энергоемкость работы подобного рода горных предприятий из-за наличия нерациональных энергетических затрат по подъему пустой породы в составе горной массы из шахты на дневную поверхность.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ переработки полезных ископаемых, включающих предварительное мокрое измельчение исходного сырья с последующим разделением составляющих его минералов по плотности в восходящем потоке сжиженного углекислого газа и регенерацией вы- несенных с продуктами обогащения остатков разделительной среды.

Несмотря на отсутствие в системе каких-либо технологических испарений (используется только оборудование.

СО

с

2

4

СЬ О

изготовление в герметичном исполнении) с точки зрения техники безопасности, осуществление указанного способа в подземных условиях вызывает ряд возражений из-за необходимости размещения в горных выра- ботках сосудов, находящихся под высоким давлением, что влечет за собой рост взрывоопасное™, особенно существенный на глубоких и сверхглубоких шахтах. Так даже при нормальной температуре равновесная упругость углекислого газа над сжиженной углекислотой составляет 65,5 ата. Между тем исходное сырье, подлежащее переработке в такой криогенной жидкости представляет собой дискретную, а не сплошную среду. Поэтому непрерывная загрузка такого технологического потока в любую обогатительную машину, находящуюся под столь высоким давлением, равно как и выгрузка из нее продуктов обогащения неизбежно сопряжена с ее разгерметизацией со всеми вытекающими из этого последствиями. Организация же осуществления процесса в периодическом режиме делает его не только нетехнологичным и, как следствие, малопроизводительным, но и более трудоемким, ввиду возникающих в этом случае трудностей по автоматизации и комплексной механизации основных его стадий. При этом в ходе загрузки в систему (равно как и выгрузки из нее) твердых технологических потоков, неизбежны выбросы углекислоты в окружающее пространство, причем в тем больших количествах, чем выше ее производительность. Однако большие необратимые потери углекислого газа в таком цикле неприемлемы не только с технико-экономической точки зрения, но и противопоказаны по санитарно-гигиеническим и экологическим соображениям, т.к. высокие концентрации последнего в рабочей зоне приводят к тяжелым физиологическим расстройствам наиболее важных систем жизнедеятельности человеческого организма, а его накопление в атмосфере Земли,способствует глобальному потеплению климата под действием, так называемого парникового эффекта.

Для двуокиси углерода характерна относительно низкая критическая точка и чрезвычайно высокая тройная точка равновесия фаз. Такая аномальная близость столь важных термодинамических параметров этого вещества приводит к тому, что при дросселировании либо любом другом резком расширении и связанном с ним его переохлаждением, жидкий диоксид углерода легко переходит в твердое и газообразное состояние. Это означает, что после сброса над продуктами обогащения давления, последние лишь частично смогут освободиться от вынесенных с ними со стадии сепарации остатком жидкой фазы путем прямого ее испарения. Основная же ее масса при

этой перейдет в сухой лед со смерзанием пропитываемых ею кеков в монолитные глыбы, что повлечет за собой забивку разгрузочных затворов и выводящих продукты обогащения из системы транспортных коммуникаций. Помимо появления при этом дополнительного канала неконтролируемых потерь двуокиси углерода прямой сублимацией углекислоты из твердого состояния в газообразное, охлажденный до -78,5°С

твердый технологический поток представляет собой большую опасность для обслужи- вающего персонала как возможный источник обморожения.

С ростом давления к тому же, экономичность любой технологии при прочих равных условиях обычно снижается вследствие неадекватного ему увеличения материалоемкости, предназначенной для его осуществления специальной толстостенной

аппаратуры, а также необходимости содержания большого парка дублирующего оборудования, заменяющего основное на время его систематических испытаний органами Котлонадзора.

Плотность сжиженного углекислого газа слишком мала для сепарации в нем в статических условиях даже самых легких полезных ископаемых. Необходимость поддержания мощного гидравлического напора для создания восходящего потока такой разделительной среды приводит к транспорту в легкую фракцию и посторонних компонентов. Особые препятствия в этом случае создаются для четкого расслоения

особенно, близких между собой по плотности минералов, как это имеет место, например, в углеобогащении или переработке ископаемых минеральных солей.

Кроме снижения технологических показателей обогащения динамический режим сепарации существенно повышает и энергоемкость процесса, отрицательно сказываясь, тем самым на основных его технико-экономических показателях.

Целью изобретения является ослабление вредного влияния горного производства на окружающую природную среду путем обеспечения возможности осуществления процесса в подземных условиях.

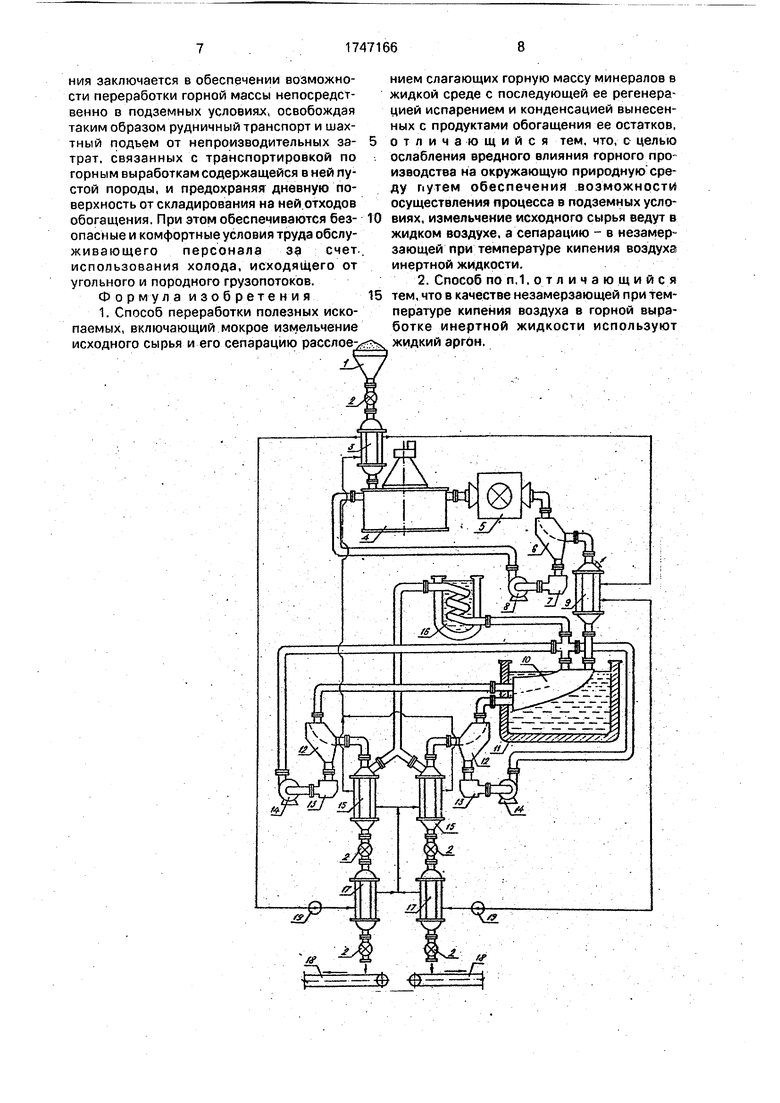

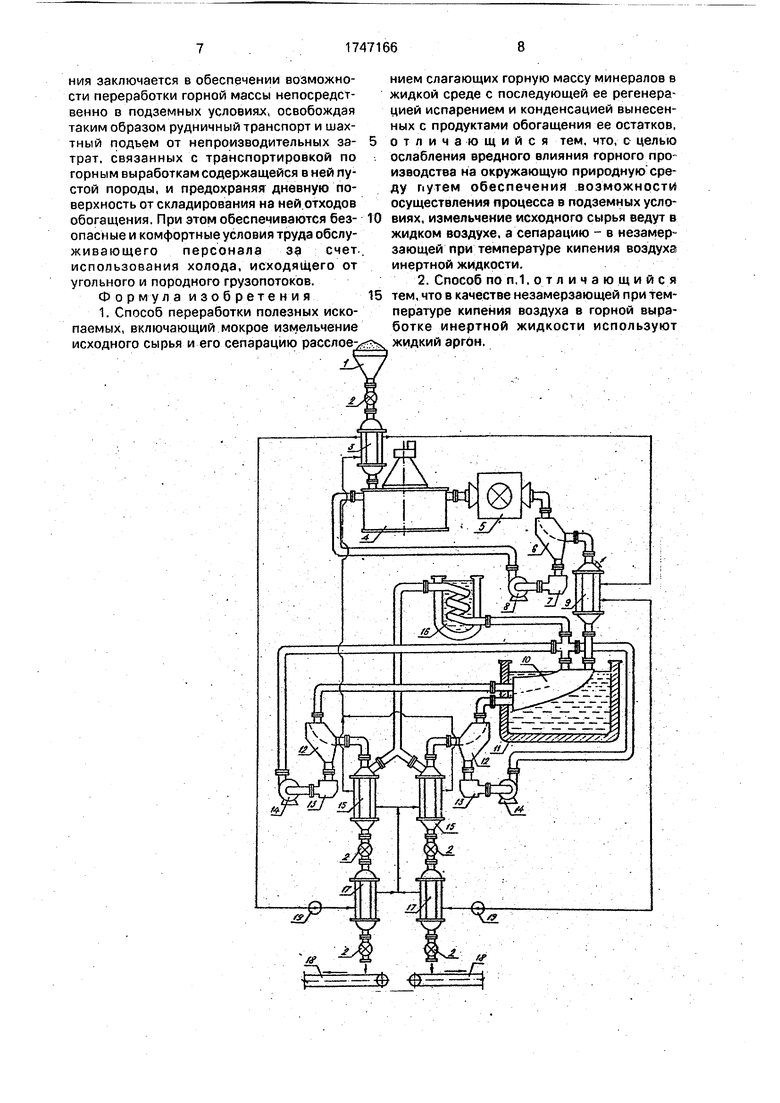

На чертеже изображена схема цепи аппаратов обогатительной установки, реализующей предлагаемый способ. Установка содержит бункер для исходного сырья 1, шлюзовой затвор 2, рекуперативный холодробменник 3, смеситель 4, мельницу 5, дренажер б, зумпф 7, насос 8, осушитель 9, сепаратор 10, ванну 11 с жидким воздухом, дуговые сита 12, сборники 13, насош 14, экспанзеры 15, конденсатор 16, холодооб- менники 17, ленточные конвейеры 18 и цир- куляционные насосы хладоносителя 19.

Переработку полезных ископаемых, например, рядовых углей согласно способу осуществляют следующим образом.

Исходное сырье из бункера 1 посредст- вом шлюзового затвора 2 подают на предварительное охлаждение в холодообменник 3. Охлажденный в нем материал смешивают в смесителе 4 с жидким воздухом. Образовавшуюся в нем суспензию направляют да- лее на размол в мельницу 5. Отжим измельченного таким образом продукта от жидкой фазы осуществляют на дренажере 6. а полное его освобождение от ее остатков - испарением пропитывающего как жидкого воздуха в осушителе 9. Осветленный от твердой фазы жидкий воздух собирают в зумпфе 7, из которого насосом 8 его вновь возвращают на смешение с исходным сырьем в смеситель 4,

Подготовленную таким образом к разделению исходную смесь минералом расслаивают на слагающие ее компоненты в сепараторе 10, погруженном в ванну 11с жидким воздухом. 8 качестве раздели- тельной среды для ведения сепарации в таких условиях испочьзуют незамерзающую при температуре кипения жидкого воздуха в горных выработках инертную жидкость, например, сжиженный аргон (плотность 1,4 г/см3, температура отверждения- 189,3°С).

Выходящие из сепаратора угольный концентрат (легкая фракция) и отвальные хвосты (тяжелая фракция) обезвоживают на дуговых ситах 12, осушают от вынесенных на их поверхности остатков сжиженного аргона в зкспанзерах 15 и после рекуперации их холода в холодообменниках 17 посредством промежуточного хладоно- сителя, переносящего от них этот холодоп- риток опять в голову процесса, к входящему в систему технологическому потоку (иными словами, отбирающего тепло у исходного сырья и доставляющего его к продуктам обогащения), сухие концентрат и порода выгружаются на ленточные конвейеры 18 и поступают далее в систему рудничного транспорта с последующей выдачей готового продукта на-гора и доставкой отваль- ной породы на закладку выработанного пространства. При этом на всем пути их следования по горным выработкам осуществляется попутное автоматическое кондиционирование рудничной атмосферы,

благодаря возникающему в этой системе необратимому холодообмену между транспортируемому по ним холодными грузопотоками и омывающим их рудничным воздухом.

Сдренированную с продуктом обогащения разделительную жидкость, собирающуюся в сборниках 13, насосами 14 вновь засылают в сепаратор 10, а выходящие из экспанзеров 15 ее пары ожижают в змеевике конденсатора 16, также охлаждаемого жидким воздухом, и присоединяют эту ее часть к основному возвращаемому в сепаратор 10 из сборников 13 потоку такой тяжелой среды, полностью замыкая, таким образом, весь цикл ее регенерации.

Прокачивание хладоносителя внутри контура рекуперативного холодообмена обогатительной системы осуществляют циркуляционными насосами 19.

Пример. Рядовой уголь марки Г (зольность 36.3%) крупностью 13-25 мм загружают в толстостенную ступу из керамического материала и приливают к нему жидкий воздух из сосуда Дьюара. Затем в слой жидкого воздуха погружают пестик и охлажденный, таким образом, до температуры кипения жидкого воздуха исходный материал измельчают в такой криогенной жидкости до порошкообразного состояния. Образовавшуюся суспензию разделяют на сите. Выделенный таким образом из нее осадок выдерживают некоторое время на воздухе и переносят в керамический стакан с сжиженным аргоном, погруженный в емкость, наполненную жидким воздухом. После расслоения слагающих исходную смесь минералов в сжиженном аргоне, всплывшую фракцию вычерпывают из керамического стакана ситчатым ковшом. Извлеченный из ожиженного аргона кек помещают в сосуд, к горловине которого подключают конденсатор - змеевик, погруженный в канистру с жидким воздухом. В результате получают сухой концентрат (зольность 8,17%) и конденсат разделительной жидкости, возвращаемый затем в голову процесса, используемый затем для переработки новых порций исходного сырья.

Аналогично пыводят из системы в сухом виде и отвальные хвосты и регенерируют вынесенные с ними остатки разделительной жидкости, с той лишь разницей, что перед их извлечением из керамического стакана, осевший в нем продукт предварительно взмучивают в сжиженном аргоне шпателем.

По сравнению с прототипом технико- экономическая эффективность предложения заключается в обеспечении возможности переработки горной массы непосредственно в подземных условиях освобождая таким образом рудничный транспорт и шахтный подъем от непроизводительных затрат, связанных с транспортировкой по горным выработкам содержащейся в ней пустой породы, и предохраняя дневную поверхность от складирования на ней отходов обогащения. При этом обеспечиваются безопасные и комфортные условия труда обслуживающего персонала за счет использования холода, исходящего от угольного и породного грузопотоков. Формула изобретения 1. Способ переработки полезных ископаемых, включающий мокрое измельчение исходного сырья и его сепарацию расслое

№ S, W

... , -Л

нием слагающих горную массу минералов в жидкой среде с последующей ее регенерацией испарением и конденсацией вынесенных с продуктами обогащения ее остатков,

отличающийся тем, что, с целью ослабления вредного влияния горного производства на окружающую природную среду путем обеспечения возможности осуществления процесса в подземных условиях, измельчение исходного сырья ведут в жидком воздухе, а сепарацию - в незамерзающей при температуре кипения воздуха инертной жидкости.

2. Способ по п. 1,отличающийся

тем, что в качестве незамерзающей при температуре кипения воздуха в горной выработке инертной жидкости используют жидкий аргон.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки высокоглинистых калийных руд | 1987 |

|

SU1421406A1 |

| Способ переработки горючих ископаемых | 1989 |

|

SU1704829A1 |

| Способ гравитационного обогащения руд | 1988 |

|

SU1554969A1 |

| Способ гравитационного обогащения руд | 1983 |

|

SU1165466A1 |

| СПОСОБ ПРЕДКОНЦЕНТРАЦИИ АЛМАЗОСОДЕРЖАЩИХ РУД | 2018 |

|

RU2691418C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2473392C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОРИСТЫХ МАГНЕТИТОВЫХ РУД | 2015 |

|

RU2599068C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ МЕТАЛЛУРГИЧЕСКОГО И ГОРНОГО ПРОИЗВОДСТВА | 2006 |

|

RU2340403C2 |

| СПОСОБ ОЦЕНКИ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ И ОБОГАТИМОСТИ МИНЕРАЛЬНОГО СЫРЬЯ | 2000 |

|

RU2165632C1 |

| ВИНТОВОЙ СЕПАРАТОР | 2010 |

|

RU2424059C1 |

Использование: в углеобогащении и других отраслях горнодобывающей промышленности. Сущность изобретения: измельчение исходного сырья ведут в жидком воздухе с последующей его сепарацией в незамерзающей при температуре кипения последнего инертной жидкости, например жидком аргоне, в сепараторе, погруженном в ванну с кипящим воздухом, устанавливаемую в горной выработке. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПОЛУПРОВОДНИКОВЫХМАТЕРИАЛОВ | 1972 |

|

SU424600A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обогащения полезных ископаемых | 1983 |

|

SU1158241A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-07-15—Публикация

1990-04-25—Подача