Изобретение относится к технологии машиностроения и может быть использовано при изготовлении твердосплавного инструмента, содержащего намагничивающиеся компоненты, путем спекания.

Известен способ изготовления режущих пластин, заключающийся в том, что компоненты шихты измельчают, смешивают, прессуют и подвергают спеканию.

Известен способ изготовления режущих пластин, заключающийся в опрессовке заготовок из порошка шихты в форму с получением заданного количества режущих граней и требуемых значений углов наклона

последних и последующем спекании шихты при контролируемой температуре.

Недостатком данного способа изготовления пластин является их низкое качество, что обусловлено двумя причинами. Во-первых, режущие пластины, изготовленные по данному способу, обладают недостаточной стойкостью, так как в процессе изготовления в их структуре не формируется анизотропия свойств, обеспечивающая повышенную режущую способность. Во-вторых, пластины плохо привариваются к подложке из-за существующего различия физико-механических свойств металлокерамики и меVI

4 vj

N N 4

таллов, что обуславливают низкое качество режущего инструмента

Цель изобретения - повышение качества изготовлений режущих пластин.

Поставленная цель достигается тем, что в способе изготовления твердосплавных режущих пластин, включающем опрессовку заготовок из порошка шихты в форму с получением заданного количества режущих граней и требуемых значений углов наклона последних и последующее спекание шихты при контролируемых параметрах процесса спекания, например, температуре и давлении, форму с шихтой помещают в магнитное поле и одновременно подвергают динамическим воздействиям. Причем магнитное поле может быть постоянной или переменной полярности. При изготовлении режущих пластин для черновой обработки силооыс линии магнитного поля направляют перпендикулярно передним граням режущих пластин (заготовок), а при изготовлении режущих пластин для чистовой (окончательной) обработки силовые ли- нии магнитного поля направляют параллельно передним граням режущих пластин (заготовок). Усилия динамического воздействия направляют перпендикулярно силовым линиям магнитного поля, а время динамического воздействия назначают равным времени нахождения формы с шихтой о магнитном поле. Засыпку шихты, содержащей металлическую и карбидную составляющие, производят в форму, проводят формование заготовки с требуемым количеством передних граней и заданным углом их наклона, спекание заготовки. Формование заготовки осуществляют воздействием на форму с шихтой одновременно магнитного полп и динамических нагрузок, а воздействие нагрузок направляют перпендикулярно силовым линиям магнитного поля. Воздействие на форму с шихтой осуществляется магнитным полем переменной полярности. При изготовлении режущих пластин для черновой обработки, силовые линии магнитного поля направляют перпендикулярно передним граням пластин, а при изготовлении режущих пластин для чистовой обработки, силовые линии магнитного поля направляют параллельно передним граням пластин.

Сущность способа заключается в следующем.

Наложение магнитного поля на заготовку из шихты приводит к появлению анизотропных звеньев -- микрокомпозиционных структур, Эти структуры создаются вытягиванием в цепочки намагничивающихся материалов, например, кобальта. Этому же способствует наложение динамических воздействий, направление которых назначается перпендикулярным направлению силовых линий магнитного поля.

Способ реализуется следующим образом.

Приготовленный порошок шихты засыпается в формы, которые помещают в магнитное поле, образуемое соленоидами, контуры активных частей которых эквидистантны конту0 рам форм с шихтой. На формы налагают динамическое воздействие, перпендикулярное направлению силовых линий магнитного поля. При снятии магнитного поля наложение динамических воздействий также прекраща5 ют. Затем полученные заготовки спрессовывают и помещают в печь для спекания.

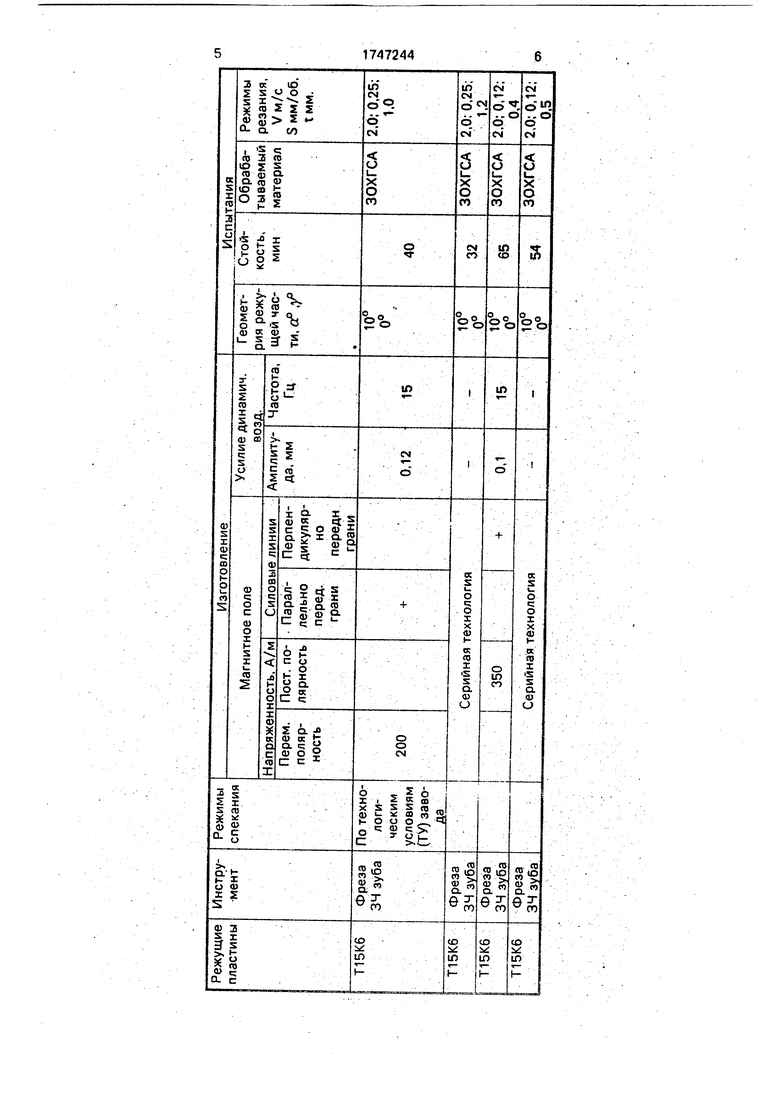

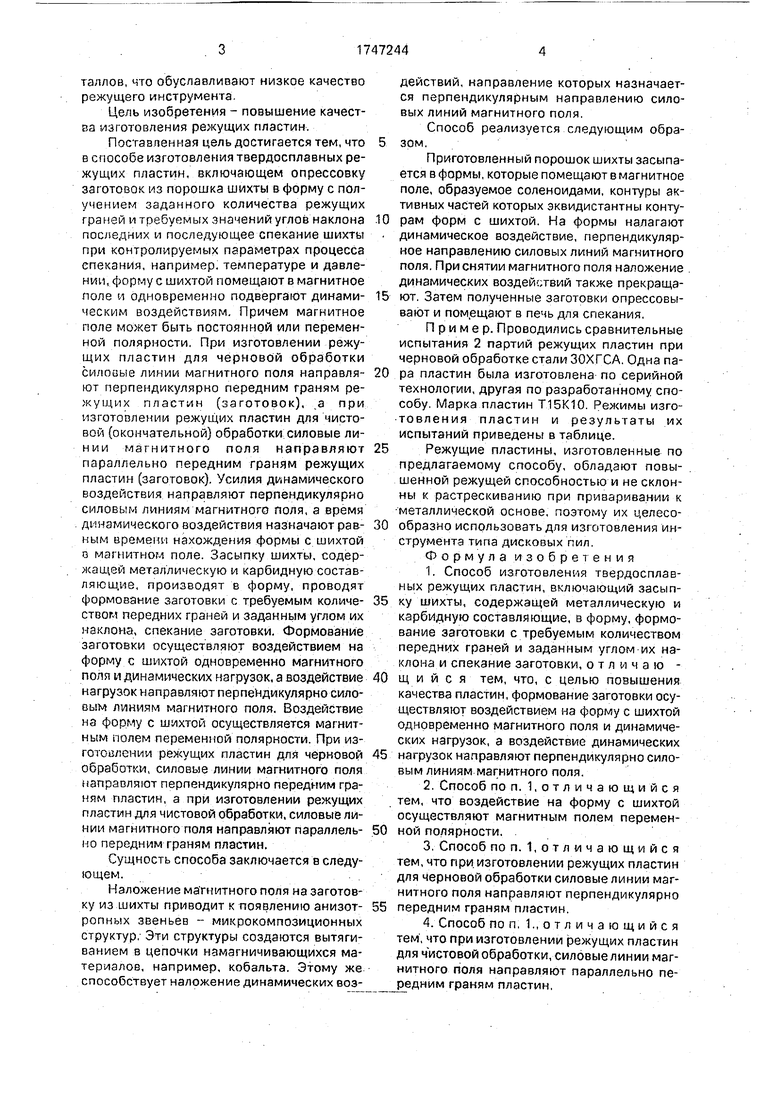

Пример. Проводились сравнительные испытания 2 партий режущих пластин при черновой обработке стали ЗОХГСА. Одна па0 ра пластин была изготовлена по серийной технологии, другая по разработанному способу. Марка пластин Т15К10. Режимы изготовления пластин и результаты их испытаний приведены в таблице.

5 Режущие пластины, изготовленные по предлагаемому способу, обладают повышенной режущей способностью и не склонны к растрескиванию при приваривании к металлической основе, поэтому их целесо0 образно использовать для изготовления инструмента типа дисковых пил.

Формула изобретения

1.Способ изготовления твердосплавных режущих пластин, включающий засып5 ку шихты, содержащей металлическую и карбидную составляющие, в форму, формование заготовки с требуемым количеством передних граней и заданным углом их наклона и спекание заготовки, отличаю 0 щ и и с я тем, что, с целью повышения качества пластин, формование заготовки осуществляют воздействием на форму с шихтой одновременно магнитного поля и динамических нагрузок, а воздействие динамических

5 нагрузок направляют перпендикулярно силовым линиям магнитного поля.

2.Способ по п. 1,отличающийся тем, что воздействие на форму с шихтой осуществляют магнитным полем перемен0 ной полярности.

3.Способ по п. 1,отличающийся тем, что при изготовлении режущих пластин для черновой обработки силовые линии магнитного поля направляют перпендикулярно

5 передним граням пластин.

4.Способ поп, 1., отличающийся тем, что при изготовлении режущих пластин для чистовой обработки, силовые линии магнитного поля направляют параллельно передним граням пластин,

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕСОТОКАРНАЯ РЕЖУЩАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2196026C2 |

| Слоистый инструментальный материал | 1988 |

|

SU1639890A1 |

| Твердосплавная пластина для режущих инструментов | 1987 |

|

SU1553259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1998 |

|

RU2145916C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584339C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2534730C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 2010 |

|

RU2447169C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2541388C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ ЗАГОТОВОК ИЗ АУСТЕНИТНЫХ СТАЛЕЙ | 2018 |

|

RU2688967C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2540444C2 |

Использование: изобретение относится к технологии машиностроения, в частности к способам изготовления твердосплавных режущих пластин. Сущность изобретения: в способе изготовления твердосплавных режущих пластин, включающем засыпку шихты, содержащей металлическую и карбидную составляющие, в форму формование заготовки с требуемым количеством передних граней и заданным углом их наклона и спекание заготовки, осуществляют воздействием на форму с шихтой одновременно магнитного поля и динамических нагрузок, а воздействие динамических нагрузок направляют перпендикулярно силовым линиям магнитного поля, причем воздействие на форму с шихтой осуществляют магнитным полем переменной полярности. При изготовлении режущих пластин для черновой обработки силовые линии магнитного поля направляют перпендикулярно передним граням пластин, а при изготовлении режущих пластин для чистовой обработки силовые линии магнитного поля направляют параллельно передним граням пластин. Режущие пластины обладают повышенной режущей способностью и не склонны к растрескиванию при приваривании к металлической основе. 3 з.п. ф-лы, 1 табл.

| Способ изготовления композиционных инструментальных материалов на основе стали | 1982 |

|

SU1052555A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ получения порошкового керамико-металлического материала | 1986 |

|

SU1375671A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-15—Публикация

1990-06-26—Подача