Изобретение относится к технологии машиностроения, а именно к изготовлению режущего инструмента, в частности сборного твердосплавного инструмента, и может быть использовано в инструментальном производстве для повышения его эксплуатационной стойкости.

, Известен способ термической обработки твердосплавного инструмента, по которому проводят его объемный нагрев при температуре 750-1200°С, скорость нагрева при этом равна 10-15 град/с. На определение оптимальных условий охлаждения твердого сплава при закалке оказывает влияние выбор среды охлаждения, в качестве которой в данном способе используются воздух, вода, масло, селитра.

Несмотря на наблюдаемое повышение стойкости инструмента, упрочненного по этому способу, а частности матриц из сплава ВК8 и ВК15, работающих на операциях вытяжки и штампоеки, на 15-25%, а также режущего инструмента при фрезеровании конструкционных сталей на 25-32%, при точении жаропрочных сталей на малых скоростях резания на 25-38%, ему присущ ряд недостатков. Во-первых, нагрев до 1000°С и

выше, когда интенсивно протекает процесс окисления твердых сПлавтЬв, должен произ- водиться в электрованне со специальным составом, обеспечивающим, с одной стороны, протекание в твердом сплаве структурных превращений, способствующих повышению стойкости инструмента, с дру- гой стороны, должна отсутствовать образование окисного слоя на поверхности сплава. Наряду с этим большая трудоемкость спосо- , ба, в основном, обусловлена также сложностью проведения термической обработки с охлаждением в специальных средах. Кроме того, каждому твердосплавному изделию вследствие различия их масс и типоразмеров должна отвечать своя оптимальная технология термической обработки, обеспечивающая максимальную эффективность последней в отношении прочности и долговечности. Таким образом, еще более увеличиваются трудозатраты на термообработку инструмента, что обусловлено большим разнообразием его форм и типоразмеров.

Известен способ обработки режущего инструмента из твердых сплавов, по которому проводят лазерную обработку его режущих кромок либо в режиме без оплавления

% ю ел

Ј

при следующих параметрах лазерного излучения: длительность импульса генерации f с,- энергия в импульсе Е 15Дж, диаметр пятна в зоне обработки d 8 мм, либо в режиме с оплавлением при т 2,2 , Е 200 Дж, d 8MM.

В первом случае применение указанного способа в приозводственных условиях затруднено из-за отсутствия серийно выпускаемых лазерных технологических устано- вок с требуемыми параметрами импульса генерации, т.е. работающих в режиме модулированной добротности. Кроме того, получаемая при этом глубина упрочненного слоя сплава недостаточна для поддержания устойчивой работы инструмента в условиях интенсивного износа, что значительно сужает область применения способа, поскольку упрочненный инструмент можно эффективно использовать только при опре- деленных условиях эксплуатации.

Эффективность обработки по режиму с оплавлением выше, чем при обработке по режиму без оплавления. Однако большие глубины упрочнения достигаются в этом случае при увеличении трудоемкости способа, Она возрастает за счет введения в технологический процесс лазерной обработки предварите льного объемного нагрева инструмента до температур 450-550°С в атмос- фере С02 и операции окончательной прецизионной шлифовки и доводки рабочих граней инструмента. Необходимость операции шлифования обусловлена наличием слоистой структуры по глубине твердого сплава в зоне импульсной лазерной обработки по режиму с оправлением. Свойства внешнего оплавленного слоя отрицательно сказываются на эксплуатационных характеристиках инструмента, Следующий за оп- язвленным переходный слой имеет структуру оптимальную для повышения стойкости инструмента. Чтобы снять оплавленный слой и не повредить при этом переходный, вводится в данном способе операция точной шлифовки и доводки режущих кромок тёердого сплава, что существенно увеличивает трудоемкость. Кроме этого, такой способ лазерной обработки кромок инструмента не может быть реали- зован для упрочнения многогранных неперетачиваемых пластин (далее в тексте - МНП) из твердых сплавов, применяемых, в частности, для оснащения сборных токарных резцов, что сужает область применения способа.

Обработка по режиму без оплавления, как и по режиму с оплавлением, проводится однократным воздействием импульсного

лазерного излучения на поверхность твердого сплава, В этом случае не достигается стабильность улучшенных стойкостных характеристик облученного твердосплавного инструмента, что в большой степени определяется различиями в количественных и качественных структурных характеристиках твердосплавных изделий в состоянии поставки. Так, исходные сжимающие напряжения в карбидных зернах изменяются до 100 до 700 МПа. Различия в тонкой структуре карбидов (дисперсно-мозаичная структура и микроискажения кристаллической решетки вследствие нарушения стехиометрии состава) и вариация примесей в виде и WaC тоже определяют нестабильность лазерного однократного упрочнения твердосплавного инструмента. Вследствие этого степень фазового наклепа карбидов после однократной лазерной импульсной обработки и соответствующее ей повышение стойкости инструмента адгезионно-усталостному износу различны. Таким образом, однократная импульсная обработка твердого сплава по данному способу не обеспечивает стабильности улучшенных стойкостных характеристик облученного инструмента.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому техническому решению является способ термической обработки вольфрамокобаль- товых твердых сплавов, включающий их однократный импульсный лазерный нагрев с плотностью энергии 0,7-1,2 Дж/мм2 (в зависимости от содержания кобальта в сплаве и зернистости WC-фазы), исключающий нарушение сплошности поверхностного слоя материала в зоне обработки. По отношению к предыдущему известному способу он отличается меньшей трудоемкостью и возможностью проводить обработку не только твердосплавных пластин, используемых в производстве напайного инструмента, но и МНП. применяемых для оснащения сборного инструмента с механическим креплением пластин. Однако и в этом случае, как и в предыдущем, не обеспечивается уменьшение разброса улучшенных стойкостных показателей работоспособности облученного инструмента, что в значительной степени снижает возможности способа.

Цель изобретения - повышение стойкости режущего инструмента из твердых сплавов и уменьшение коэффициента вариации стойкости облученного инструмента.

Поставленная цель достигается тем, что в способе обработки вольфрамокобальтово- го твердосплавного инструмента, включающем воздействие импульсного лазерного

излучения на режущую часть, его осуществляют многократно сначала с плотностью энергии 0,8-1,0 Дж/мм с числом импульсов 5-10, а затем с плотностью 1,0-1,2 Дж/мм2, причем общее число импульсов на обоих этапах не превышает 15.

Предлагаемый способ реализуется на серийно выпускаемых лазерных технологических установках типа Квант-16, Квант- 18, Квзнт-15, работающих в режиме свободной генерации. В этом случае достигаются большие глубины упрочненного слоя в сплаве и создается возможность для эксплуатации инструмента в условиях интенсивного износа, что расширяет возможности способа по обработке широкой номенклатуры инструмента, применяемого на различных операциях и режимах. Возможности варьирования.частотой импульсного воздействия при обработке опре- деляются типом и конструкцией применяемой лазерной установки. На втором этапе воздействия возможно увеличение частоты, что следует из результатов расчета температурного поля в зоне обработки, согласно которым каждым следующим импульсом осуществляется облучения более нагретого участка поверхности сплава и, следовательно, оно может проводиться с большей плотностью энергии без опасения появления термических трещин в зоне обработки.

При предлагаемом способе термической обработки твердого сплава, взятого в состоянии поставки, импульсы излучения первой серии (первого этапа) приводят к релаксации остаточных поверхностных напряжений в карбидных зернах высокотемпературной пластической деформацией в зоне лазерного воздействия. Возникающие после охлаждения напряжения в карбидах становятся одного порядка величины. Происходит выравнивание количественных и качественных структурных характеристик материала. Последующая обработка второй серии (второго этапа) позволяет получить одинаковую степень фазового наклепа карбидов от образца к образцу. Этим обеспечи- вается уменьшение коэффициента вариации стойкости облученного твердосплавного инструмента (увеличение стабильности его улучшенных эксплуатационных характеристик). Общее упрочнение в поверхностном слое сплава достигается за смет изменений в тонкой структуре монокарбидов (накопление микроискажений решетки и измельчение блочно-мозаичной структуры). При лазерном воздействии на твердый сплав также наблюдаются изменения в составе кобальтовой прослойки за

счет растворения в ней периферии карбидных зерен. Все это обуславливает наблюдаемое экспериментально уменьшение коэффициента вариации стойкости облученного инструмента, повышение его стойкости к адгезионно-усталостному износу, когда прочностные характеристики сплава играют определяющую роль в снижении его износа, а также повышение стойкости инструмента, работающего в режиме ударных нагрузок и при прерывистом резании.

При лазерной обработке по предлагаемому способу твердосплавный инструмент

предварительно очищают от загрязнения, обезжиривают ацетоном или спиртом. Затем размещают в рабочей зоне лазерной установки таким образом, чтобы излучение падало на режущую поверхность в направлении, перпендикулярном к ней. В зависимости от условий применения инструмента, его вида и режимов работы облучают либо только заднюю режущую грань, либо заднюю и переднюю режущие гр Зни. Причем

во время всего цикла облучения инструмент остается неподвижным, чтобы многократно был обработан один и тот же участок режущей кромки.

Пример. Проводилась импульсная

лазерная обработка МНП из твердого сплава ВК8 (изделие 2008-1117 по ТУ 48-19-63- 73).

Облучение по задней и передней граням каждой МНП осуществлялось на серийной лазерной технологической установке Квант-16 (длительность импульса с, частота повторения импульсов 1 Гц). Для получения равномерного распределения температурного поля в зоне обработки использовался фокусирующий призменный растр с размером элементарной ячейки 5x5 мм2. Плотность энергии, необходимая для образования на поверхности сплава зоны дефектов, (1 4-1,5) Дж/мм , плотность энергии излучения, при которой наблюдается оплавление поверхности сплава ВК8, (3,0-3,3) Дж/мм2.

Сравнительные испытания проводились на токарно-винторезном станке модели 16К20 при продольном точении заготовок из стали ДИ52-ВД с охлаждением зоны резания эмульсией. Режимы обработки назначались согласно отраслевого стандарта, при этом были приняты следующие обознчения:

скорость резания 45 м/мин, подача 0,3 мм/об, глубина реззния 2,0 мм. Точение велось до полного износа режущей кромки МНП. В каждом опыте испытывалось по три резца.

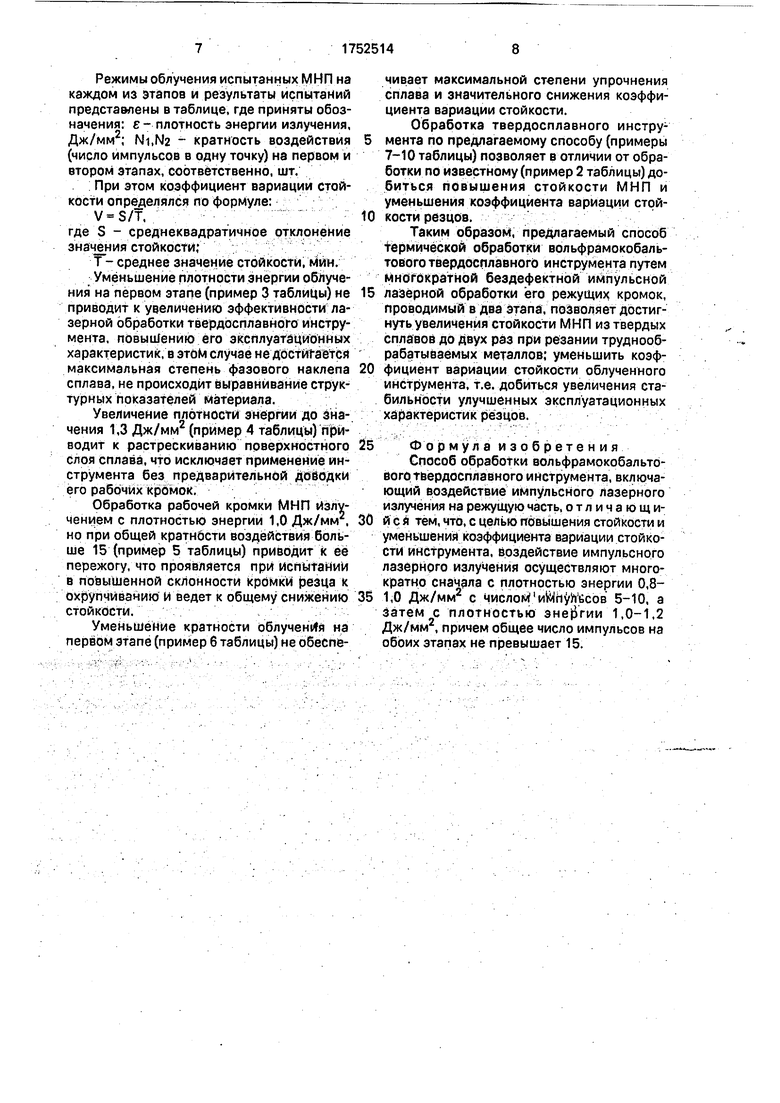

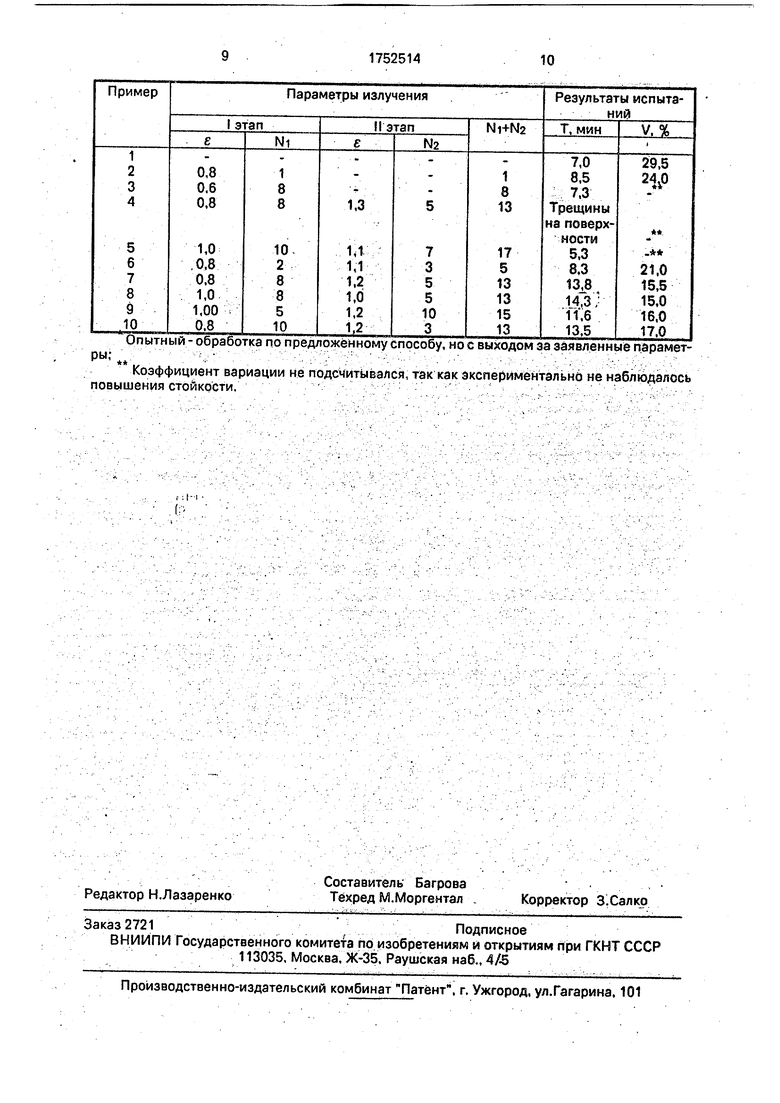

Режимы облучения испытанных МНП на каждом из этапов и результаты испытаний представлены в таблице, где приняты обозначения: Е - плотность энергии излучения, Дж/мм2; NI.NZ - кратность воздействия (число импульсов в одну точку) на первом и втором этапах, соответственно, шт.

При этом коэффициент вариации стойкости определялся по формуле:

V-S/T,

где S - среднеквадратичное отклонение значения стойкости;

Т - среднее значение стойкости, мин.

Уменьшение плотности энергии облучения на первом этапе (пример 3 таблицы) не приводит к увеличению эффективности лазерной обработки твердосплавного инструмента, повышению его эксплуатационных характеристик, в этом случае не достигается максимальная степень фазового наклепа сплава, не происходит выравнивание структурных показателей материала.

Увеличение плотности энергии до значения 1,3 Дж/мм2 (пример 4 таблицы) приводит к растрескиванию поверхностного слоя сплава, что исключает применение инструмента без предварительной доводки его рабочих кромок.

Обработка рабочей кромки МНП излучением с плотностью энергии 1,0 Дж/мм2, но при общей кратнбсти воздействия больше 15 (пример 5 таблицы) приводит к ее пережогу, что проявляется при испытании в повышенной склонности кромки резца к охрупчивачию И ведет к общему снижению стойкости.

Уменьшение кратности облучения на первом этапе (пример 6 таблицы) не обеспечивает максимальной степени упрочнения сплава и значительного снижения коэффициента вариации стойкости.

Обработка твердосплавного инструмента по предлагаемому способу (примеры 7-10 таблицы) позволяет в отличии от обработки по известному (пример 2 таблицы) добиться повышения стойкости МНП и уменьшения коэффициента вариации стойкости резцов.

Таким образом, предлагаемый способ термической обработки вольфрамокобаль тового твердосплавного инструмента путем многократной бездефектной импульсной

лазерной обработки его режущих кромок, проводимый в два этапа, позволяет достигнуть увеличения стойкости МНП из твердых сплавов до двух раз при резании труднообрабатываемых металлов; уменьшить коэффициент вариации стойкости облученного инструмента, т.е. добиться увеличения стабильности улучшенных эксплуатационных характеристик резцов.

Формула изобретения

Способ обработки вольфрамокобальто- ЁОГО твердосплавного инструмента, включающий воздействие импульсного лазерного излучения на режущую часть, отличающии с я тем, что, с целью повышения стойкости и уменьшения коэффициента вариации стойкости инструмента, воздействие импульсного лазерного излучения осуществляют многократно сначала с плотностью энергии 0,81,0 Дж/мм2 с числом иМпул бсов 5-10, а затем с плотностью энергии 1,0-1,2 Дж/мм2, причем общее число импульсов на обоих этапах не превышает 15.

Опытный - обработка по предложенному способу, но с выходом за заявленные параметРы;

Коэффициент вариации не подсчитывался, так как экспериментально не наблюдалось

повышения стойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1747245A1 |

| СПОСОБ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА МЕТОДОМ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ (ИЛО) | 2011 |

|

RU2460811C1 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ | 2019 |

|

RU2726233C1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ (ОИЛУ) | 2013 |

|

RU2517632C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ | 1992 |

|

RU2041025C1 |

| Способ упрочнения режущего инструмента из карбидсодержащих сплавов методом непрерывного лазерного воздействия | 2018 |

|

RU2688104C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| Способ локального упрочнения стальных изделий | 1990 |

|

SU1744146A1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

Сущность изобретения: режущую часть вольфрамокобальтого инструмента подвергают многократному воздействию импульсного лазерного излученйя сначала с плотностью энергии 0,8-1,0 Дж/мм2 с числом импульсов 5-10, а затем с плотностью энергии 1,0-1,2 Дж/мм2, причем общее число импульсов не превышает 15. 1 табл.

| Электрофизические и электрохимические методы обработки | |||

| СоЪрник, 1980, вып | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Вестник машиностроения, 1982, № 3, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1992-08-07—Публикация

1990-09-10—Подача